固体火箭发动机装药状态监测研究进展

段磊光,王学仁,强洪夫,王哲君

(1.火箭军工程大学基础部, 陕西 西安710025; 2.火箭军工程大学智剑实验室, 陕西 西安710025; 3.火箭军工程大学导弹工程学院, 陕西 西安710025)

0 引 言

固体火箭发动机具有结构简单、可靠性高、使用方便、易于长期贮存等突出优点,作为导弹武器系统的动力装置,在近程战术武器和远程战略武器中都获得了广泛的应用。固体火箭发动机自生产之日起会经历生产、贮存、运输和使用环境载荷的考验。各个过程中存在自然环境因素(温度、湿度等)、诱导环境因素(振动、冲击等)和复合环境因素。上述诸多因素会直接影响到固体火箭发动机的健康状况。而固体火箭发动机的健康状况在很大程度上取决于装药的状态[1]。固体发动机装药的失效机制主要有3 种[2]:机械损伤、化学老化以及组分迁移。这些失效形式可能会导致几类故障模式。2 种最常见的故障模式是推进剂材料的开裂和壳体与推进剂材料之间的脱粘。其中机械损伤可能导致推进剂孔隙率增加,从而使得薄弱点出现裂纹;而化学老化使得黏结剂降低应变能力,导致发动机装药在经受外载时出现裂纹[3]。当固体火箭发动机点火时,内部压强的快速上升使微裂纹迅速扩展,致使内孔开裂,进而导致燃烧表面异常。组分迁移可能导致装药在经受外载时衬层发生界面脱粘,从而导致外壳烧穿。此外,推进剂装药性能劣化限制了发动机的使用寿命,需要对其量化以确保固体发动机正常使用。因此,固体火箭发动机装药状态的实时监测对其安全性和可靠性具有重要意义[4-6]。如何安全、便捷、准确地对其进行监控已成为一个重要而又困难的问题。当前最为主流的检测方式为外置式固体火箭发动机无损检测技术,但是其只能对已出现的缺陷进行分析且价格昂贵,无法满足实时、自感知的固体火箭发动机健康监测的需求,因此,在未产生宏观缺陷时对固体火箭发动机装药的状态进行监测是现今国内外研究的主流。

本文针对固体发动机装药状态监测技术,从环境状态监测、化学状态监测、力学状态监测以及监测数据综合应用4 个方面对其研究进展进行阐述。

1 环境状态监测

导弹发动机长期贮存期间,贮存环境的温度、湿度及运输过程中的加速度等载荷会对发动机结构完整性产生累积影响。采集环境数据可掌握发动机受载历程,更准确地评估发动机状态。当前环境载荷监测主要集中于温度、湿度以及振动数据的采集和分析方面。

1.1 温度监测

已知发动机储存地点的环境温度具有季节性和日间变化。日间变化(高频分量)的时间周期为24 h,季节变化(低频分量)的时间周期为1 年[7]。由于壳体与药柱的热膨胀系数和热扩散系数不同,当环境温度和发动机内部温度产生差异时,发动机中会因温度梯度分布而传热并在粘弹性药柱中产生热应力和热应变,因此温度循环变化最终直接体现在药柱热应力和热应变的循环变化。循环热应力分2 步获得:(a)给温度定边界条件后,可以得到药柱中的温度分布;(b)由于几何约束和热梯度,产生了热应变,从而产生了热应力。

Mahmoudi[8]估计了在周期性温度边界条件下无壳体的药柱中的热应力并得到解析解。Tunç 等[9]计算了在周期性及任意温度边界条件下的药柱热应力和变形。Heller 等[7]使用概率方法研究了因环境温度变化而导致的固体推进剂药柱失效。他们考虑了热负荷、强度和应变能力的统计变异性,并且热负荷的功率谱是从10 年的时间-温度数据中得出的。结果显示,白天夜间的温度变化导致了壳体处的显著热梯度,而季节性温度变化则导致了孔径处的高切向应力和药柱-壳体界面处的径向应力。同样基于概率失效准则,Gligorijevic 等[10]表明环境温度可能导致在短时间内出现显著的累积损伤,进而导致药柱内出现裂纹。上述热应力的每个循环(加载/卸载)都与环境温度有关,并会对热黏弹性药柱造成小的损伤。重复循环热应力造成的累积损伤将导致药柱失效。环境温度的变化可以通过测量季节温度变化和日间温度变化来表示,从而降低了计算成本。

1.2 湿度监测

环境水分或水的扩散/吸收可能会严重影响复合固体推进剂的力学性能和推进剂-衬层界面的黏结性能。在推进剂制备的混合过程中,高氯酸铵(AP)最容易受到水分污染,因为它是一种可溶于水的吸湿性无机盐。由于AP 颗粒受潮后直径的平均尺寸增加使得相应的颗粒有效表面积减少,这直接导致了燃烧效率的降低。在固化过程中,吸收的水分与固化剂发生反应,导致固化不完全,使得推进剂在固化后无法达到所需的抗拉强度[11]。在典型的贮存条件下,药柱内部水蒸气浓度相当于约15%的相对湿度,而贮存环境在24 ℃下的相对湿度为约为30%[12]。在较高湿度环境中贮存时,扩散的湿气及水蒸气与聚合物发生反应,发生交联断裂(水解),导致推进剂的质量分子分布发生变化,强度和刚度降低。因此对发动机贮存环境中的湿度监测尤为重要。

1.3 振动监测

固体推进剂发动机在转运及运输过程中,会受到不同频率的环境振动,结构完整性容易受到破坏,破坏的主要形式是推进剂力学性能变化引起的药柱损伤和推进剂/衬层结合界面失效,这将会导致裂纹和脱粘。因此分析振动载荷下的应力应变场对固体发动机具有重要意义。20 世纪60 年代,美国学者提出大型固体发动机振动测试中的一个主要问题是开发一种将加速度计嵌入黏弹性推进剂中的方法。最终选定的配置使用了24 个三轴加速度计,其中14 个嵌入在推进剂中,10 个安装在推进剂表面上[13]。Huang 等[14]针对舰载导弹固体发动机环境监测系统的需求,提出了基于微控制器和MEMS 传感器的环境监测系统方案,并给出了硬件单元和典型的硬件电路。而后基于监测到的温度和振动数据,利用ABAQUS 软件分析了温度和低频振动载荷对固体火箭发动机(SRM)应力和应变的影响,结果表明,低频振动会导致药柱应力应变波动增加,并且界面处的应力应变变化大于内孔[15]。Cao等[16]对固体发动机运输过程中的振动加速度进行了监测,后有效消除了原始振动数据的噪声和趋势项,最后将得到的振动特征频率应用于有限元分析。结果表明,被监测的固体发动机在运输过程中主要承受0.2 Hz 和15 Hz 的低频振动,药柱应力集中于推进剂/衬层结合面的头部和尾部以及药柱根部下方。Srivastava 等[17]针对不同的环境条件,对复合材料壳体的SRM 进行了静、动态测试,发现动态环境对药柱、界面和复合材料壳体的结构完整性没有影响,都能承受所有的环境条件。综合来看,国内外已经具备了固体发动机典型历程振动信号的监测技术手段,并且评估方式都是将提取的振动特征数据输入有限元模型中进行应力应变分析,然而振动与发动机装药实际应力以及失效的关系仍需要通过大量实验进行总结。

2 化学状态监测

端羟基聚丁二烯(HTPB)基复合固体推进剂的老化可以通过模量、拉伸强度或拉伸应变等力学性能测量来表征[18],但是与力学测试相比,化学测试的实验成本更少。其次,由于固体发动机内部通常是被密封住的,因此从发动机内部取出力学测试推进剂样品是困难且危险的。此外,用于力学测试的哑铃型单轴拉伸试验的试件[19]尺寸为10 mm×25 mm×120 mm,如图1 所示。图2 为用于化学测试的推进剂试样,其尺寸仅为1 mm× 2 mm×2 mm,质量大约3 g[20]。可以看出用于化学测试的推进剂试样比用于力学性能测试的试件尺寸和质量更小,因此对真实发动机装药微量取样进行化学测试相对力学测试更加容易实现。

图1 完成单轴试验后哑铃型试件的照片[19]Fig.1 A photo of dumbbell shaped samples after uniaxial tests were completed[19]

图2 提取前可溶性组分试样的照片[20]Fig.2 A photo of soluble fraction test samples before extraction[20]

化学性质中,如可溶性部分描述了未氧化交联的聚合物基质部分,交联密度则描述了已经氧化交联的聚合物基质部分,可以通过力学性能来跟踪并作为老化评估参数。交联密度首先可以通过推进剂内的可溶性部分进行分析,而后带入Charlesby-Pinner 方程[21]计算评估,如式(1)。

式中,S代表通过从推进剂样品中提取获得的可溶性部分;D表示交联密度,%。

固体发动机推进剂装药微量取样的方法还是会影响其安全性,因此出现了无损无创化学分析方法。光谱技术是通过测量物质与光的相互作用来进行检测的。它利用物质对不同波长或频率的光的吸收、发射、散射等特性,通过分析光与物质相互作用后的变化,来获取物质的组成、结构、浓度等信息。这种检测方法无需对物质进行接触或破坏,具有无损无创性的特点,因此被认为是固体推进剂分析的有力工具,特别是用于确定成分比、推进剂老化、孔洞和形状不规则性的检测[22]。漫反射红外傅立叶变换光谱(DRIFTS)法是一种能够对弱吸收物质表现出很大敏感性的技术。它具有广泛的应用领域,其中之一就是在研究材料退化方面[23-24]的应用。此外,将DRIFTS 技术集成到推进剂老化研究中也是可能的。Chelouche 等[25]通过将主成分分析(PCA)和傅里叶变换红外光谱(FTIR)相结合,研究了推进剂老化的化学稳定性,并通过推进剂老化实验建立了动力学模型,基于所获得的动力学参数,对推进剂的贮存寿命进行了准确评估。Feigley[26]曾用带有反射探针和光纤的近红外声光可调谐滤波器(AOTF)多通道光谱仪对不同位置推进剂进行非接触式扫描,监测了推进剂由于降解二苯胺(DPA)浓度变化而发生的变化。

固体推进剂在老化过程中,会发生一系列复杂反应,生成包括NO₂、NO、HCl 等在内的气体,如果能够通过检测气体成分的含量变化监测推进剂的老化,就可以在不破坏发动机的情况下,了解发动机内部推进剂的健康状态,这样不但能够节省成本,也可以为固体发动机寿命预估以及延寿提供技术保障,因此,开展推进剂老化气氛监测方面的研究具有很高的军事和经济效益。美国桑迪亚国家实验室[27]开发了一种光学传感器系统,用于自主监测高能材料老化产生的NO2及其演变。传感器材料是苝/PMMA 膜,通过蓝色LED 光源激发并由CCD 光谱仪检测荧光。由于NO2与苝会发生不可逆反应从而产生非荧光硝基苝,因此可通过荧光强度随时间的损失率评估NO2浓度水平。结果发现推进剂释放NO2的浓度在0.01‰ 到0.1‰之间。传感器系统实验进一步表明,推进剂会在25 d 的老化时间内释放出NO2,并在活跃期和休眠期之间循环。

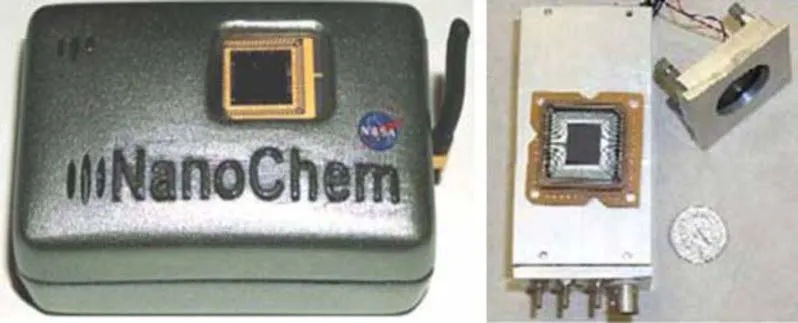

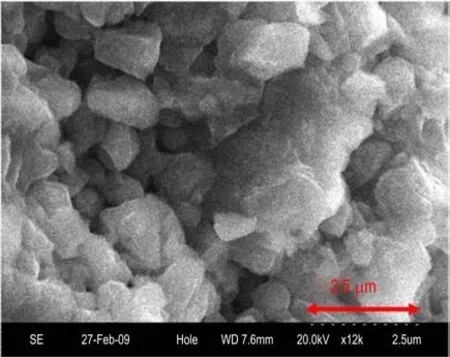

当前,化学微传感器领域的先进发展已经产生了新的应用,这些微传感器设备具备替代或补充传统化学分析仪器的潜力。美国陆军航空与导弹研究、开发与工程中心(AMRDEC)[28]基于纳米技术研究了一种表面增强拉曼散射(SERS)法,其原理是通过激发纳米多孔金属表面(纳米球)上的表面等离子体激元来增强拉曼散射光,从而依靠这种技术开发新型智能传感器,用于检测推进剂中的化学量。另一种叫做伏安法,是一种用于检测定量溶解在液体中物质的成熟技术。基于伏安法,开发了新型智能传感器,用于检测推进剂化学老化反应产生的物质。AMRDEC 进行了对功能化单壁碳纳米管(SWCNTs)的探索性研究,该研究的目的是评估固体推进剂的降解情况,以此来评估发动机的寿命。在研究中,SWCNTs 被用作关键的传感元件,通过对其性能和反应进行分析,可以获取关于固体推进剂的降解程度。AMRDEC 与NASA-Ames 团队合作,研发了一套完整的SWCNT传感系统,系统结构如图3 所示。这套低功率纳米传感系统的开发旨在能够以十亿分之一的灵敏度范围内检测各种电活性化学分析物[29]。再后来AMRDEC对纳米多孔膜、碳纳米管和光谱配置传感技术在监测推进剂降解方面的应用进行了总结。其中纳米多孔膜传感器是利用纳米多孔氧化铝膜(图4)过滤掉推进剂降解过程中释放出的CO、NO、NO2等气体分子,将N2O 气体分子积累起来,用于估算推进剂稳定剂的寿命。光纤光谱(FOS)传感器使用非侵入式光纤测量体积后向散射光谱(图5)从而监测推进剂中稳定剂的浓度水平[30]。阿拉巴马农工大学的Farley等[31]进行了一项研究,他们使用了一种灵敏的拉曼光谱技术来检测固体推进剂中的稳定剂甲基硝基苯胺(MNA),他们提出了一种方案,即在导弹的发动机中植入一条小型光纤探测线,无需拆卸导弹,在几秒钟内就可以进行测试。

图3 完整的SWCNT 传感系统[29]Fig.3 Complete NASA-Ames SWCNT sensor package[29]

图4 纳米多孔氧化铝膜的SEM 图像[30]Fig.4 SEM image of nanoporous alumina membrane[30]

图5 用于测量火箭发动机内稳定剂浓度水平的光纤后向散射光谱系统的概念草图[30]Fig.5 Conceptual sketch of fiber optic back scattering spectroscopic system used for measuring the concentration level of stabilizer MNA inside a rocket motor[30]

Daoud 等[32]使用microPHAZIRTM 近红外手持平台(图6)对CL-01 复合固体火箭推进剂进行了实时监测,该技术实时地量化CL-01 固体火箭推进剂的主要化学成分及其健康状况,并且不会产生化学废物和残留物,从此将结构健康管理(SHM)与化学健康管理(CHM)相结合。这项新技术的引入将有效地减少监测和使用寿命延长计划(SLEP)所需的成本。Chelouche等[33]通过主成分分析和傅立叶变换红外光谱相结合,建立新的方法来准确评估均质固体推进剂的实际和等效老化时间,并通过6,8,10 和12 个月的实测试验进一步证实了该模型的准确性。可见统计工具和分析技术的结合为建立有效的化学性质实验方法和准确预测提供了重要思路。应用这些化学监测手段制造微传感器应用之前,还需要进行化学量与力学性能参数阈值的对应研究,然而国内外在这方面的研究还较为欠缺。同时,化学状态监测的长期稳定性仍是研究者们需要克服的重要问题。

图6 microPHAZIRTM 近红外手持平台[32]Fig.6 microPHAZIRTM NIR miniature handheld platform[32]

3 力学状态监测

对于固体发动机装药的力学状态和特性,常用数值计算的方法来确定,尽管应力具有奇异性以及非线性行为,近年来推进剂损伤演化理论、非线性本构理论以及界面力学等方面研究的发展为力学状态的准确评估奠定了重要基础。然而,材料的不连续性、几何形状的不规则性以及材料因老化而性能变化等因素,使生产发动机中应力状态的数值评估变得更加复杂。实际发动机装药结构力学监测手段的发展能够对装药力学状态数值计算的准确性进行验证,从而为极端条件下装药结构完整性的评估奠定基础。除了验证外,力学状态的监测还为发动机装药结构、材料改进的逆分析技术提供可能性,从而将传感器数据转化为有用信息的计算模型。另外力学状态监测的力学量作为位置和时间的函数,其演化规律能够检测裂纹和校准老化模型。监测采集到的力学特性随时间的变化成为发动机重要的数据库,可以为基于机器学习的寿命预测提供训练样本[34]。

固体发动机装药内部的力学状态变化是由几个因素产生的[36]:(1)固体发动机药柱固化后需要从固化温度降至贮存温度,而由于壳体与药柱的热膨胀系数和热扩散系数不同,壳体抑制了推进剂药柱的冷却收缩,致使发动机药柱在出厂时就存在热载荷,其表现为在壳体和药柱黏结界面处推进剂药柱存在径向的拉应力,在药柱界面的终端处存在剪应力,而在发动机药柱中孔处由于体积收缩、内孔直径增大存在环向拉伸;(2)发动机在运输时承受振动载荷;(3)由于推进剂是一种粘弹材料,发动机在静态贮存时一方面药柱因重力的作用而产生蠕变,另一方面固化降温的残余应力还会产生松弛;(4)推进剂在长期贮存中材料产生化学老化及物理老化,老化直接体现在其力学特性的变化;(5)贮存和运输时温度变化一方面影响推进剂的模量,另一方面影响着推进剂的松弛和蠕变的变形率;(6)上述的原因交织在一起可能会导致推进剂或界面损伤的演化,例如孔隙率的变化;(7)当药柱出现宏观破坏,如宏观裂纹以及界面脱粘时,整个药柱的应力场将会受到影响,应力释放与应力集中共同存在。

3.1 界面应力监测技术

要了解发动机内部力学状态,最简单的方法就是在其内部嵌入传感器,以测量特征信号并导出力学量,内部嵌入传感器本身就会对结构的完整性造成破坏,因此在发动机中协调传感器的因素,如数量、大小、硬度等都会受到严格限制。此外,传感器很难放置在最需要测量的位置,例如最容易产生裂纹的内孔附近。从本质上讲,希望将传感器放置在均匀应变的区域,远离感兴趣的点,然后计算或推断实际需要的信息。总而言之,黏结界面应力监测系统在装药结构完整性、安全性、长期稳定性、化学兼容性和布置便利性等方面都需要满足要求。

正应力传感器的发展历史可以追溯到20 世纪60年代末期。当时,美国科学家Miller[37]提出了测量全尺寸发动机的应力-应变状态是非常必要的。应力-应变状态的测量能够在后续设计药柱时对结构能力进行分析评估。为了实现这一目的,Miller 初步阐述了贯穿壳体黏结应力计的使用方法。Burton[38]阐述了贯穿壳体黏结应力计测量理论,并在推进剂固化和随后的热测试过程中,使用该应力计监测推进剂壳体界面处的径向应力。换能器中使用的箔片应变计需要一个薄金属膜片才能具有可接受的信噪比,然而对于相同的载荷条件,由于推进剂模量的温度相关性会使得薄隔膜发生不同的变形,使得应力的测量随温度和时间发生变化。半导体应变计具有较高的应变系数,因此可以设计更厚的膜片,这使得半导体应变计具有良好的信噪比特性。半导体应变片的使用也使传感器的尺寸变得更小,对推进剂应力场的干扰更小。因此半导体应变片的使用,提高了应力传感器的精度[39]。

由于贯穿壳体应力计测量发动机界面应力的问题一直没有得到有效解决,加上半导体应变片传感器的快速发展,1997 年,Micron Instruments 公司研发的双黏结界面应力和温度(DBST)传感器应运而生,如图7所示,其在发动机力学状态监测研究中具有里程碑意义。其主要功能就是监测发动机壳体或绝热层与推进剂界面的径向应力以及温度[40]。英国的Buswell,以及 美 国Micron Instruments 公 司 的Chelner[41]对DBST传感器的特点,如工作温度范围、精度、灵敏度、非侵入性、长期测量稳定性等方面都进行了考虑,从而完善了传感器的设计制造与实验,并在不影响发动机结构完整性的基础上成功地应用于无喷管增压发动机。经过两年的改进与实验,2002 年,Chelner[42]总结了DBST传感器第一阶段期间取得的重大进展,他指出该传感器在90%满刻度拉伸载荷下超过八个月不会蠕变,证明了DBST 的稳定性。

图7 DBST 传感器[40]Fig.7 DBST Sensors[40]

Micron Instruments 公司[43-44]对DSBT 传感器进行了设计更改。例如,改进了电气连接出口处的密封性,加固了传感器壁,为了便于形成良好的密封面,对后盖也进行了改进,如图8a 所示。其还在传感区域内增加了一个方向的应变片,用于测量剪切应力,如图8b 所示。桥接模块的连接改为一个微型可重复使用的连接器,如图8c 所示。他们还将校准后的传感器粘在背面弯曲的垫片上,以匹配发动机壳体的形状,如图8d 所示。于此同时,Newton Consultancy 公司的Buswell等[45]提出基于DBST 的非侵入式微机电(MEMS)传感器,其多样化信息采集为评估发动机结构完整性提供更有效工具。由于DBST 传感器是嵌入在发动机界面的,传感器必须通过导线连接到外部才能传输信息,并且这些电缆和连接器是当前系统中的薄弱环节,因此电线管理是一个重要问题。Miller 等[46]提出将DBST 传感器监测技术、环境监测与RFID 技术进行集成,并阐述相关技术细节,从而实现数据的无线传输。到了2012年,Micron Instruments 的Chelner 等[47]发 文 探 讨 了DBST 未来可能的发展,认为下一代传感器是超微型多功能数字黏结应力传感器,可监测温度、湿度、加速度、正应力、剪切应力和化学量等多种参数,具有更高的灵敏度,更强的抗干扰能力,可同时监测多种状态参数。在信号调理方面,采用多路复用、模数转化、数字滤波及自动补偿等技术,设计制造智能传感器,如图9 所示。在通信方面,采用无线通讯方式,构建无线传感器网络监测黏结应力,布置更加灵活,数据采集传输更方便。

图8 DSBT 传感器的改进设计[43]Fig.8 Improved Design of DSBT Sensor[43]

基于DBST 传感器的固体火箭发动机健康监测的具体校准、应用以及相关算法细节仍在研究中。荷兰TNO Prins Maurits Laboratory[48]发 文 介 绍 了 一 项 工作的初步结果,他们将DBST 传感器和监测药柱氧含量的化学传感器埋入一系列模拟发动机,对这些发动机进行温度循环以诱导物理/机械老化以及长期等温热贮存以诱导化学老化。结果表明,传感器使用4 年后灵敏度变化小于0.5%,发动机应力水平随着温度循环而显著降低。该团队在上述实验基础上又在同条件下对试验件进行了机械老化和化学老化测试,还开展了发动机数值模拟,将计算结果和实验结果进行了比较[49-50]。与此同时德国的Tussiwand 等[51]应用DBST传感器测量了模拟发动机药柱在+60 ℃和-40 ℃之间热负荷循环过程中的结构响应。热循环结束时,在药柱中切割出一条尺寸超过发动机爆炸计算临界值的尖锐椭圆形孔裂纹。结果表明,使用DBST 可以检测出内孔处产生的裂纹。

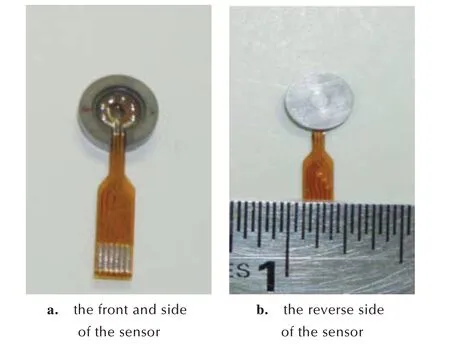

2013 年,Le 等[52]采用有限元模型研究了固体火箭发动机在冷却过程中脱粘对绝热层-推进剂界面径向应力分布的影响。建立了脱粘角度、界面应力传感器数量和所需传感器精度之间关系,提出了2 种检测脱粘的方法。该团队2016 年采用相同的分析方法研究了在不同储存温度下,内孔裂纹对固体火箭发动机界面应力分布的影响,获得裂纹深度和传感器数据之间的定量关系,从而能够通过传感器检测发动机中孔裂纹的大小[53]。2016 年中国海军航空工程学院董可海等[54]利用元器件微应变引起感应电阻变化从而引起电输出变化的基本原理,研制了界面应力温度传感器如图10a,直径为15 mm,厚度为2.5 mm。并搭建了实时监测系统,如图10b。该团队后针对公路运输载荷进行了数据采集与分析。

图10 界面传感器及其监测系统搭建[54]Fig.10 Interface sensors and their monitoring system construction[54]

在界面应力传感器使用方面,2021 年,Marqui[55]基于三维有限元方法对固体火箭发动机在温度载荷作用下不同缺陷如裂纹和脱粘状态进行界面应力分析,得到缺陷类型、大小、位置与传感器数量、数据之间的关系。2021 年Liu 等[56]提出一种深度神经网络架构,评估固体火箭发动机在内孔裂纹和脱粘共存情况下的界面应力响应,从而通过界面应力传感器数据获取发动机缺陷的位置、类型及大小。Miller 等[57-58]将DBST 传感器嵌入模拟发动机界面,使用的发动机及其X 射线如图11。在温度循环载荷下通过传感器数据估计了发动机的无应力温度以及模量,并得出等效老化4.5 年后模量变化20%的结论。Micron Instruments 公司[59-60]通过数值方法(图12),确定了基于膜片的法向及剪切应力温度(NSST)传感器在组合应力载荷下主要材料及形状参数,验证了NSST 传感器的设计潜能。

图11 模拟发动机的照片和X 射线图片[54]Fig.11 Simulated motor photos and X-ray images[54]

图12 界面嵌入NSST 传感器的数值模型[60]Fig.12 Numerical model of interface embedded NSST sensor[60]

经过30 余年的研究,研究者们已经将设计特征和制造标准融入界面应力传感器主体中,以最大程度地减少传感器材料蠕变以及因环境发生的退化,保证了其稳定性,并且已经证明了以DBST 为主的传感器能够在功率限制范围内测量应力和温度,保证了安全性。但是,由于当前研究采用的界面应力传感器均为刚性体,并且嵌入发动机时直接与推进剂黏结与接触,其黏结性能以及对应力应变场产生的影响考虑的还不够深入。由以上也可以看出,国外的研究重心主要集中于应力传感器的研制、性能测试、功能改进以及数据处理等方面,然而对于真实固体发动机在固化降温、贮存以及弹射点火(过载)等典型载荷下,应力测试的实验研究较少,无法得到应力数据与典型载荷的真实规律。因此,嵌入应力传感器的发动机界面力学特性研究以及真实发动机的应力测试实验研究还需要进一步发展。

3.2 基于柔性传感的监测技术

由于DBST 等黏结界面应力传感器材料模量远大于固体发动机埋置部分的材料模量,埋入传感器和界面不相容会影响周围的应力应变场及界面强度,柔性传感器应运而生。2018 年印度的Sankar 等[61]通过将嵌入聚偏氟乙烯(PVDF)和2 电极片制成电容传感器,通过加压测试了其电容信号的线性度,后将其嵌入到推进剂当中,如图13 所示,在常温固化时监测了电容信号变化,证明了PVDF 传感器能够跟踪推进剂固化过程中应变变化。虽然这种传感器厚度仅有50 μm,但由于PVDF 材料具有很强的温度敏感性,如何进行温度补偿是其应用的一项重要挑战。

图13 嵌入PVDF 传感器的推进剂试件[61]Fig.13 Propellant specimens embedded with PVDF sensors[61]

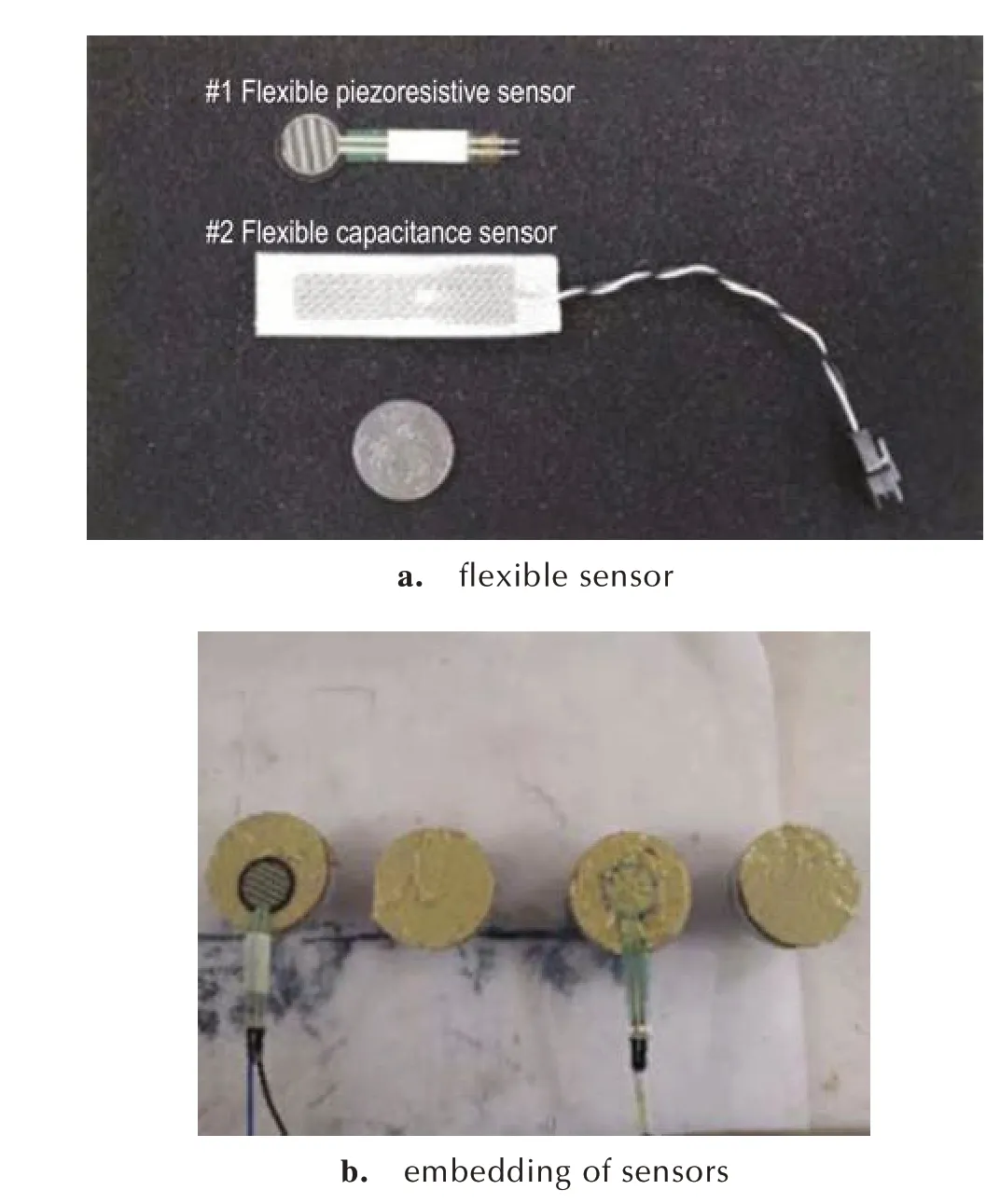

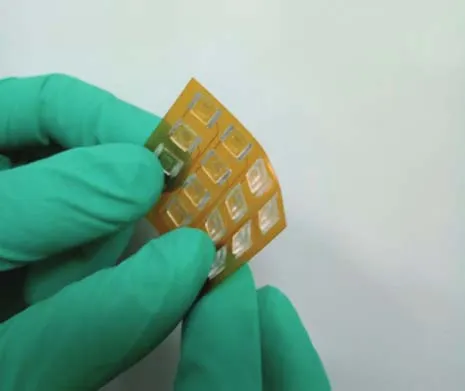

2020 年武汉大学屈文忠等[62]提出了一种基于柔性传感器的界面应力测试方法,分别将柔性压阻传感器与柔性电容传感器(图14a),预先埋入装药结构试件界面中,通过拉伸机进行扯离实验和剪切实验,如图14b 所示,初步验证了嵌入式柔性传感器监测和表征装药结构试件界面应力的可行性以及装药结构界面应力监测系统的可靠性。当前,在医学工程领域中假肢关节所用到的界面应力柔性传感器(图15)[63]以及柔性电子皮肤所用到的大应变柔性传感器(图16)[64]的发展为其应用于发动机力学状态监测提供新的理念与技术窗口,将为固体发动机健康监测带来新的机遇。

图14 柔性传感器及其应用[62]Fig.14 Flexible sensors and their applications[62]

图15 界面应力柔性传感器[63]Fig.15 Flexible interface stress sensor[63]

图16 大应变柔性传感器[64]Fig.16 Flexible large strain sensor[64]

3.3 基于光纤传感的监测技术

光纤传感器有着诸多优点,例如体积小、重量轻,其直径可达数百微米量级,将其嵌入固体发动机中后无需拆卸,并且多个传感点可以刻在单个光纤上,因此近些年其在结构健康监测领域发展较快。然而对于固体发动机,其仅在复合材料壳体监测领域有着较为广泛的研究,在发动机装药方面研究还较为不足。2013 年,Riziotis 等[65]将裸聚合物光纤和护套电缆纵向结合到推进剂中(图17)之外,还首次提出将聚合物光纤与嵌入式应变敏感闭环光纤段结合。研究发现光纤具有远高于10%的应变和应力的监测能力,证明利用聚合物光纤开发导弹结构健康监测传感平台具有广阔应用前景。

图17 POF 与推进剂结合的样品结合的光学显微镜照片[65]Fig.17 Optical microscopy of samples with binding of POF and propellant[65]

2017 年,常新龙等[66]通过有限元模拟了光纤嵌入发动机燃烧室壁内在轴向以及非轴向拉伸下的响应。结果表明,所提出的传感系统可以测量SRM 中的黏结应力(径向应力)。2018 年,该团队将光纤布拉格光栅(FBG)埋入模拟发动机,实验监测了推进剂的固化及脱模过程,发现波长变化可以监测推进剂的固化程度,并且传感器对药柱的拉压应力非常敏感[67]。同年,该团队设计了一种聚合物封装的FBG 传感器,将其埋入HTPB 推进剂/衬层界面黏接试件中,通过实验研究了应力响应规律,结果表明FBG 传感器的线性度、灵敏度及稳定性较好[68]。2023 年,张芸山等[69]采用飞秒激光直写技术对高对比度短飞秒光栅阵列进行写入,解决了固体发动机中应力集中引起的光栅啁啾现象,突破了SRM 中光纤传感器植入的关键技术,实现了固体发动机在长期储存过程中的壳体压力测试和内部应变监测。由于光纤与推进剂的模量有较大差异导致二者变形协调性差,因此光纤传感器在固体发动机装药力学状态监测的发展应聚焦在物理参数解耦[70]、提取可靠性以及长期存活性等方面的研究上。

3.4 主动激励监测技术

当在结构中通过布置激励换能器主动激励,并通过传感器接收信号,这种手段被称为主动传感。主动监测能够在所需要的时候进行实时在线监测,而无需持续进行,因此更节省人力物力;对于结构损伤敏感的参数,其能够通过优化传感器布置位置并改变激励信号更好地获取响应信号。2015 年,Lopatin 等[71]设计了基于磁感应激励的主动传感器系统,该系统通过光纤布拉格光栅来测量药柱内孔布置的磁致伸缩材料在磁场激励下的变形情况,从而监测推进剂老化,其基本原理如图18。该方法目前实验只是在试件级,但由于不会在发动机引入电线,因此有着良好发展前景。

图18 主动激励传感的基本形式[71]Fig.18 The basic form of active excitation sensing[71]

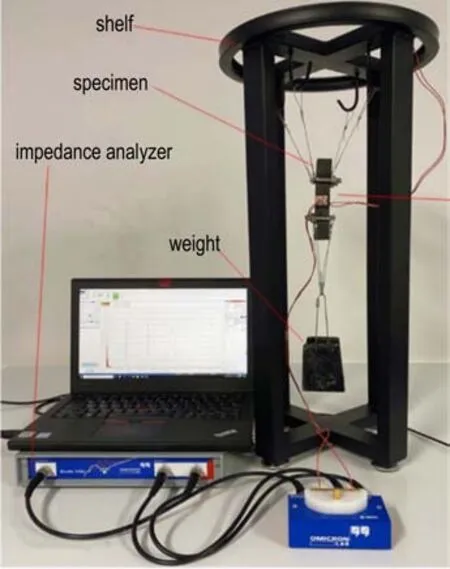

2019 年,段 磊 光 等[72]将 压 电 晶 片 有 源 传 感 器(PWAS)粘贴在不同老化时间的推进剂表面,通过机电阻抗方法对推进剂老化性能进行了表征,初步验证了压电阻抗方法表征推进剂老化的可行性。其在2022 年构建了机电阻抗与推进剂模量的理论关系,后将PWAS 嵌入到模拟圆管发动机衬层界面,如图19,通过机电阻抗方法对发动机药柱老化性能进行了表征,并与同批老化推进剂试件的初始模量进行了比较分析[73]。2022 年,申岩峰等[74]采用了带有子谐振器的PWAS 对推进剂进行了监测可行性研究,实验总体装置如图20 所示。从理论上导出子谐振器PWAS 阻抗解析解,通过数值模拟证明了新传感器产生额外共振峰值的有效性,后基于光谱振幅和频率变化特征的EMIS 损伤指数用于量化粘弹材料老化。同年,屈文忠等[75]通过自激励非线性超声方法对固体推进剂在载荷作用下的脱湿损伤进行了监测,得到非线性超声参数与应变之间的对应关系。可以看出主动激励监测技术均需要与推进剂直接接触,并且其测试或诊断的量主要集中于材料自身的力学参数,当前还无法对装药受载状态进行测试。

图19 布置有压电晶片的模拟固体发动机照片[73]Fig.19 Photo of a Simulated SRM equipped with PWAS[73]

图20 带谐振器PWAS 阻抗实验装置[74]Fig.20 PWAS impedance experimental device with resonator[74]

4 固体火箭发动机监测数据的综合应用

使用传感器必须考虑的一个问题是将传感器数据转化为有用信息的计算模型。大多数开发传感器和数据传输方法的公司都不熟悉SRM 行业的独特环境或要求。这些能力的整合是成功发展健康监测能力所必需的。由于多数传感器都是嵌入式的,因此发动机中能够布置传感器的数量受限。此外,传感器不太可能被放置在最所需的位置(比如内孔附近)。因此,如何在减少传感器对发动机影响的同时最大限度地获取发动机内部的状态信息,如何使用发动机内部状态信息,从而分析得到发动机实际健康信息,解决发动机寿命问题同样是目前学者们考虑的一个重要问题。

4.1 诊断评估与预测

AMRDEC 长期开发名为远程战备资产预测和诊断系统(RRAPDS)的健康监测系统[76]。通过集成的健康监测系统实时测量温度、湿度、冲击、振动和腐蚀(化学品)参数。然后,该系统的数据可以用于开发部件健康和完整性的诊断和预测模型,并确定导弹在发射时是否能成功运行。2005 年,AMRDEC 的Stephen 等[77]描述了使用RRAPDS 中传感器数据和损伤机制预测导弹发动机可靠性的方法,通过概率模型量化健康监测数据和有限元模型中存在的所有不确定性,从而提供现实的可靠性评估。2008 年AMRDEC 开发了一种集成的固体推进剂寿命预测分析工具mLIFE™[78]。该工具不仅集成了许多不同的寿命预测方法,如热应力诱导蠕变和线性损伤累积,还添加了使用有限元分析、非线性损伤累积、化学过程效应和概率分析的额外模块。该软件以分层模块化格式设计,允许更新的模块(lifing 模型、融合算法、数据管理库等)与现有预测以及计算模型集成或融合。其他功能包括直观的图形界面,该界面结合了用于管理数据(输入和输出)、可视化和报告生成等工具。Orbital ATK 公司Hyde 认为分析和实验相结合从而评估及预测发动机老化需要的实际数据的基本类型为:诱导载荷,机械性能和化学性能。其中机械性能数据分为2 类:材料响应数据和材料失效数据。而原位传感器无法获取上述类型数据,但是其对于模型验证来说非常重要,可以基于现场材料特性数据进行验证或校准[79]。B.GENOV 等[80]提出一种综合分析方法,综合分析方法流程如图21 所示,具体做法是对同一批次贮存的导弹进行抽样,对样品进行诸如化学分析、稳定性实验、力学实验等破坏性实验,获取化学性能参数、稳定性参数以及力学性能参数等结果数据。对相同样品进行诸如X 射线以及超声波无损检测,获取缺陷的位置及扩展规律、推进剂的孔隙率、界面黏结性能以及根据超声评估的老化性能等信息。后将破坏性实验数据和无损检测信息进行数据融合,结合经过训练后的可靠性数据,对这一批次的导弹进行可靠性评估,如符合要求则进行后续的延寿研究工作,如不符合则需综合考虑其可修复性及成本效益提出高效的维修方案。其将传统的破坏性标准化分析方法和非破坏性无损检测系统监控方法相结合,结合后能够提高其可靠性并且信息能够相互补偿。

图21 固体火箭发动机装药使用寿命评估的综合分析过程[80]Fig.21 Comprehensive analysis process for evaluating the service life of SRM propellant[80]

笔者根据资料总结了发动机监测数据在结构完整性分析和寿命评估应用构想如图22 所示,在多个方面都需要不同类型的监测数据。由于以推进剂为典型分析对象其材料特性会随贮存时间发生老化退化,表现在强度、模量以及化学性质等。这种退化除了时间的影响外还有环境载荷,如温度、湿度、气压等,因此环境载荷的监测能够有效判断材料特性退化。要了解材料特性准确的退化程度就需要监测特性的手段,如化学监测以及模量监测。材料特性退化建立模型统称为老化模型,最终要输入计算机进行结构完整性计算。材料除了自身特性的退化外,其因为受到长期不同形式外载,材料会发生以损伤为主导的失效,如以重力为诱导载荷会发生蠕变,以温度变化为诱导载荷会产生热应力。而发动机所处的环境直接影响诱导载荷,因此有必要监测环境温度、振动等。上述损伤都是受力影响的,因此需要对发动机进行力学测量,实际力学状态的掌握能够更准确计算损伤。考虑更真实的损伤模型和老化模型后对于结构完整性的计算也必然会更加准确,将力学测量结果和计算结果进行比较和验证,如果是一致的,证明计算准确,可以与无损检测结果等进行综合特性分析。如果结果不一致,说明计算模型中还存在某些参数是不准的,可以通过测量数据反分析进行参数修正,即本文4.2 节应用。因此监测获取的数据为建立老化和损伤模型提供了必要的数据支持,而完整的老化和损伤模型又是发动机结构完整性精确计算的重要基础。最后结合无损检测手段从而对发动机真实健康状态与寿命进行诊断与评估。

发动机健康监测系统用于评估和诊断只能针对材料和组件当前状态具备相应能力,而系统故障在系统中也是存在的,并且在经历故障或系统性能受到影响之前是无法被发现的。预测是指根据影响未来状态的假设边界条件来处理和预测材料或组件未来状态的能力。

当系统的行为随时间变化且对未来行为的不准确预测风险无法接受时,需要使用诊断和预测健康管理(PHM)系统。诊断的重要性不容小觑,因为它们用于确认和验证PHM 系统,并通常在PHM 系统开发之前进行。PHM 系统通常是通过过去和当前的系统行为基于趋势外推法预测未来的系统行为。然而,通常这种方法是不准确的,对未来的误判可能导致重大事故。

Orbital ATK 的DeVries 等[81]使 用 系 统 的 工 程 方法来开发固体火箭发动机的PHM 系统。在了解导致发动机变化的根本原因的理论基础上,基于多学科系统工程方法来开发机械PHM 系统来对寿命进行精确预测。系统工程方法就是结合了数学模型预测和包含力学演化理论的力学模型预测,其原理如图23。

图23 基于系统工程方法的寿命预测Fig.23 Life prediction based on system engineering methods

4.2 有限元模型更新

对发动机建立有限元模型进行结构完整性分析时,由于建模中引入了各种假设、理想化、离散化和参数化,所获得的数值模型可能并不总是反映实际的结构行为。可以通过结合动静态结构监测实验研究和有限元模型更新(FEMU)方法,对有限元模型中不准确的参数进行反演修正,尽量减少实际和预测结构性能之间的差异[82]。

用于更新有限元模型的实验方法及其结果主要包括静态和动态结构测试或作为结构健康监测的一部分获取的数据和结果。基于监测数据的有限元模型更新在混凝土、桥梁以及建筑领域有着非常久的发展,并且研究已经较为深入[83-85],虽然在使用FEMU 过程中存在不确定性[87],但它仍是目前结构健康监测数据应用最有潜力的应用发展途径之一,是以虚实交互为主导的数字孪生技术的基础。

基于结构健康监测数据的FEMU 在固体发动机以及固体推进剂领域目前还没有学者提出并展开研究,原因有2 个:一是固体发动机静态力学监测手段还非常有限,其只能通过将传感器埋入的方法进行,这对于传感器的体积、协调性、稳定性、安全性都有很高的要求,当前仅有DBST 传感器成功应用于发动机界面应力的监测;二是由于固体推进剂的高阻尼特性使得动态力学参数的测量获取成为困难。因此当前只有对固体推进剂试件借助如数字图像相关技术的测试工具进行参数修正实现FEMU[88]。随着传感技术的提升,发动机健康监测数据获取逐渐得到发展,因此基于监测数据的固体发动机FEMU 在未来有着广阔的研究前景。笔者根据FEMU 在其他领域的应用,整理出在固发中进行参数反演从而实现FEMU 的思路。

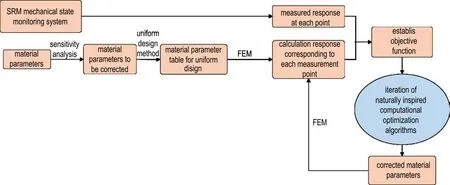

当固体发动机在载荷下力学监测数据与有限元计算结果偏差较大时,可以认为由于以固体推进剂药柱为主的结构为复杂的粘弹材料,材料参数随发动机经历的复杂载荷工况及真实应力状态而发生变化,并难以通过实验准确获取药柱粘弹参数,最终导致监测结果与计算结果出现较大差异,因此有必要通过实际监测结果来对材料参数进行修正,从而完成FEMU 过程。对材料进行参数反演修正可以分为2 类方法:(1)基于神经网络的发动机参数修正方法,如:对所有材料参数在特征载荷下进行敏感度分析[89],选择最敏感的几类材料参数作为待修正参数。根据均匀设计理论[90]对待修正参数进行设计,获得待修正材料参数均匀设计表,将表内的所有待修正材料参数带入发动机有限元模型中或利用响应面法[91]进行计算,得到与真实发动机健康监测相同点位的计算响应;后以计算响应为输入,材料参数为输出,训练得到神经网络。将各点位真实响应带入训练好的神经网络,得到修正后的材料参数。将修正后材料参数带入有限元模型进行同载荷有限元计算,得到修正后计算响应,后与真实响应进行差异性分析,若差异超过阈值则需加密材料参数重新构建神经网络,若小于等于阈值则修正结束,更新过程如图24。(2)基于计算优化算法的固体发动机药柱材料参数修正方法[92]:对所有材料参数在特征载荷下进行敏感度分析,选择最敏感的材料参数作为待修正参数。根据均匀设计理论对待修正参数进行设计,获得待修正材料参数均匀设计表。将表内的所有待修正材料参数带入发动机有限元模型中或利用响应面法进行计算,得到与真实发动机健康监测相同点位的计算响应;根据计算响应和实测响应构建目标函数,后将表内各组参数通过计算优化算法进行迭代,进行判断得出迭代结果,完成参数的更新。直至最后参数更新的值进行计算得到的响应与实测响应小于等于阈值则迭代结束,更新过程如图25。

图24 基于神经网络的固体发动机药柱材料参数修正方法更新过程Fig.24 Update process of material parameters for SRM propellant based on neural network

图25 基于计算优化算法的固体发动机药柱材料参数修正方法更新过程Fig.25 Update process of material parameters for SRM propellant based on computational optimization algorithm

5 结 论

固体火箭发动机装药状态监测研究未来具有十分广阔的研究前景,然而由于我国起步较晚,发动机健康监测系统的研制进展缓慢。当前研究遇到的难点主要是:系统硬件制造工艺水平不高;传感器应用性研究不够深入;数据库系统不容易开发等。本文通过对近年来国内外固体火箭发动机装药状态监测的发展水平及关键技术进行跟踪研究,提出几点开展固体火箭发动机健康监测领域研究建议。

固体火箭发动机装药状态监测技术发展方面:

(1)相容性技术研究。传感器嵌入对发动机装药界面黏结强度影响、推进剂与传感器本体或黏结剂化学作用问题等,都对传感器正确、安全嵌入造成了困扰。因此,需要开展内嵌式传感器与发动机相容性技术研究,从而保证在不破坏发动机完整性的前提下对其进行监测;

(2)新理念传感技术开发。目前用于固体发动机装药的传感器多为内嵌或粘贴式,并且多数都需要有电流输入,考虑安全等因素目前真实发动机使用的概率较小。应注重新理念传感技术的开发如MEMS 技术,无线传输技术和非接触感知技术等。

(3)长寿命技术研究。由于固体发动机健康监测系统的工作历程需要伴随发动机固化、长期贮存、长途运输、勤务处理和点火发射的整个阶段,因此,监测系统的能量供应、大容量信息存储也是未来需要攻克的关键技术。

固体火箭发动机监测数据的综合应用发展方面:

(1)数据库技术研究。固体火箭发动机装药状态监测系统中数据调用、逻辑诊断、诊断信息存储等都要依靠数据库来进行。数据库的应用提供了实现固体火箭发动机健康监测自动化的条件,通过多源传感数据的融合,极大地提高了所监测信息的价值。由此可见,数据库技术是健康监测系统能够成功运行的关键,对发动机损伤信息的存储、分析和评估起着重要作用。

(2)PHM 系统。由于PHM 系统的构建涉及到结构完整性分析、传感技术、数据技术等多个方面的研究,当前PHM 系统还只停留在概念层面。在了解导致固体发动机装药状态变化根本原因及理论的基础上,基于多学科系统工程方法开发机械PHM 系统,是对发动机装药寿命精确预测的关键。

(3)数字孪生技术。数字孪生技术依靠大量实测数据,借助基于固体发动机装药的有限元模型更新技术, 能够实现“以实修虚”。而当前的人工智能、大数据技术的发展,为数字孪生技术“以虚映实”提供重要的计算工具。