单轴拉伸下NEPE 固体推进剂细观结构演化行为研究

李世奇,强洪夫,陈铁铸,王学仁,王哲君,王 广

(1.火箭军工程大学智剑实验室, 陕西 西安 710025; 2.火箭军工程大学导弹工程学院, 陕西 西安 710025)

0 引 言

固体火箭发动机由于其结构简单、贮存性好和机动性高,在航空航天等领域得到了广泛的应用。作为固体发动机的燃料,固体推进剂的能量特性和力学性能是影响固体发动机性能的2 个关键因素[1]。硝酸酯增塑聚醚(NEPE)推进剂是以硝酸酯增塑的聚醚聚氨酯为黏合剂基体,高氯酸铵(AP)、奥克托今(HMX)和Al 颗粒等为分散相的含能复合材料;高固体含量的AP和HMX(含量高于AP)、大增塑比的聚氨酯黏合剂基体使得NEPE 推进剂具有高能量特性的同时还拥有良好的常温和低温力学性能,因此NEPE 推进剂目前在各国高能类装药发动机中备受青睐。但是,由于NEPE推进剂细观结构复杂,对于受载条件下NEPE 推进剂力学响应的内在机理、细微观结构与宏观力学性能的关联机制等问题的认识仍然不够清晰。近年来,观测和表征方法的不断发展也使得对于固体推进剂失效机理和多尺度/跨尺度力学行为的研究成为一个热点问题。从细微观尺度对固体推进剂力学行为进行表征和分析,对揭示固体推进剂的力学响应机理、建立考虑细观损伤的本构方程[2-3]有重要意义。

通过实验手段对受载条件下固体推进剂细观结构进行观测与表征能够直观地认识固体推进剂细观结构响应,也是研究固体推进剂失效机理等力学行为的前提。基于扫描电子显微镜(Scanning Electron Microscope,SEM)分辨率高等特点,王亚平等[4]通过SEM 对不同拉速下端羟基聚丁二烯(Hydroxyl-Terminated Polybutadience,HTPB)推进剂的断面进行观测,发现在较低应变速率和较高应变速率下,HTPB 推进剂的破坏机理分别表现为AP 颗粒脱湿和基体内撕裂。IDE 等[5]对正常和加速老化后的推进剂断面进行了扫描电镜观测,发现老化后推进剂的断面中出现了AP 颗粒的断裂现象。刘畅等[6]在研究HTPB 推进剂的热老化性能时,借助SEM 对受载后推进剂断面进行观测分析,得到了温度、老化时间以及应变率等载荷对HTPB推进剂细观损伤模式的影响。可见,通过SEM 对断面的分析能够在一定程度上解释推进剂的细观失效机理。为了能够得到受载时固体推进剂的细观损伤演变过程,刘著卿等[7]基于SEM 对HTPB 推进剂的细观损伤过程进行了原位观测试验,发现大尺寸AP 颗粒集中区域脱湿明显。VAN 等[8]研究了不同拉伸应变率下HTPB 推进剂的细观失效机理与宏观力学性能的关系。杨秋秋等[9-10]采用SEM 原位拉伸试验对不同类型固体推进剂的细观失效行为进行了分析,发现不同固体推进剂的失效模式有所差异,并且认为分形维数可以较好地表征推进剂微裂纹的演变过程。为了能够对固体推进剂内部结构进行定量表征与分析,COLLINS[11]和LEE 等[12]较 早 地 使 用CT(X-ray Computed Tomography, CT)对固体推进剂的细观形貌进行了三维重构。强洪夫团队[13-15]基于Micro-CT 对HTPB 固体发动机装药结构的细观结构及损伤演化过程进行了分析和表征,认为AP 颗粒脱湿是单轴拉伸载荷下HTPB 推进剂细观损伤的主要形式,AP 颗粒的形貌对推进剂细观损伤演化有一定的影响,HTPB 推进剂宏观力学性能下降是细观损伤累积到一定程度的宏观表现形式。基于同步辐射光源(Synchrotron Radiation Facility, SRF)精 度 高、成 像 快 等 特 点,魏 晋 芳等[16]对HTPB 推进剂的损伤失效机理进行了研究,发现推进剂内部微裂纹分为水平传播和竖直合并2 种传播模式,且水平传播是形成破坏集中带的主要原因。王龙、LIU 等[17-18]利用SRF 研究了0.1 mm·s-1单调拉伸载荷下NEPE 推进剂的细观损伤演化行为,并分析了初始缺陷形状对细观损伤的影响。目前,固体推进剂细观结构演变的实验表征研究中,借助原位SEM 对HTPB 推进剂表征较多,基于CT 对NEPE 固体推进剂细观结构的分析相对较少,对NEPE 推进剂细观结构与宏观力学性能相关性的研究也较少。

为了进一步分析单轴准静态拉伸条件下NEPE 推进剂的细观损伤行为,本研究通过SEM 和CT 等设备对NEPE 推进剂的细观结构及其演化过程进行了表征与分析,使用孔隙率对受载过程中NEPE 推进剂的细观结构演化进行了定量描述;结合宏观力学实验,分析了单轴准静态拉伸过程中NEPE 推进剂力学性能变化的原因,为理解NEPE 推进剂的细观失效行为、后续失效机制和多尺度/跨尺度力学性能研究建立基础。

1 试验部分

1.1 试验样品与设备

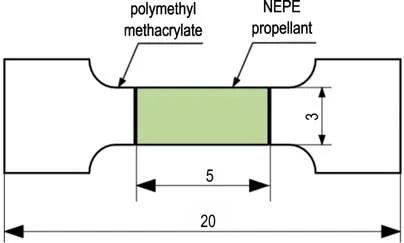

本研究所用NEPE推进剂的固体颗粒(AP/HMX/Al)质量分数为73%。由于CT 设备结构的差异性,目前还没有能够用于固体推进剂细观原位表征试验的试件构型标准。考虑到NEPE 推进剂延伸率高但是机械加载台空间有限的特点,设计了如图1 所示构型的试件,以实现高延伸率下NEPE 推进剂细观结构的观测。推进剂试件从标准哑铃试件(标准GJB 770B-2005)上切取,厚度为3 mm,使用环氧树脂将试件两端与有机玻璃粘接。

图1 试件构型(单位:mm)Fig.1 Geometry of specimen (unit: mm)

基于Skyscan 1172 型Micro-CT 和适配于该CT的机械加载台开展单轴拉伸载荷下NEPE 推进剂细观损伤原位观测试验。X 射线穿过物体时会被物体进行一定程度的吸收导致射线强度发生衰减,通过计算X射线照射样品前后的强度变化即可获取试验对象内部结构信息,试验设备及工作原理如图2 所示。扫描电镜的型号为国仪量子SEM5000。

图2 Micro-CT 扫描重构原理Fig.2 Schematic diagram of Micro-CT scanning and reconstruction

1.2 试验方法

在NEPE 推进剂原位观测试验过程中,试件一端固定,另一端以0.2 mm·min-1的速度加载,对应的应变率为6.7×10-4s-1。单轴拉伸通过位移加载控制,将工程应变定义为加载位移与NEPE 推进剂长度的比值。试验中设置的加载应变为0,20%,40%,60%,80%和90%,每当加载至设定的应变后Micro-CT 自动进行扫描。扫描过程中,加载台以0.25°的角度增量旋转360° ,每次扫描获取1440 张投影图像。Micro-CT 的工作电压为75 kV,工作电流为133 μA,CCD 相机的分辨率为4000×2672,曝光时间为620 ms,图像分辨率为3.57 μm。此外,为了分析细观结构演化与推进剂宏观力学性能变化之间的相关性,通过单轴拉伸机对相同配方的NEPE 标准哑铃试件进行了单轴拉伸实验。NEPE 推进剂宏观力学性能实验加载应变率与细观原位试验相同,即6.7×10-4s-1。

为了能够准确确定NEPE 推进剂中细观结构的类型,对NEPE 推进剂开展了SEM/EDS 实验,所用试样同样从标准哑铃试件上切取。SEM/EDS 实验电压为15 kV;实验时在SEM 图像中选取具有明显特征的细观结构进行EDS(Energy Dispersive Spectrometer)分析。

2 结果与讨论

2.1 NEPE 推进剂细观结构表征

图3 为未加载状态下NEPE 推进剂CT 三维重构图像和3 个不同位置的二维切片图像,从3 个切片图像中可以看出不同灰度值的固体颗粒随机分布在灰度值较低的黏合剂基体中。从图3 的切片图像中可以分辨出AP 与Al 颗粒;但是从灰度图像中几乎无法看到HMX 颗粒,因为HMX 与基体都是由C、H、O 和N 元素构成,从而使得HMX 与基体的灰度差别很小[19];同时,周围其它固体颗粒(AP/Al)的存在对HMX 在灰度图像中的识别也有一定的影响。此外,图3 中还存在极少量亮度明显高于其它结构的固体颗粒,但是仅根据CT 获取的灰度图像无法确定其类型。因此需要结合SEM/EDS 试验结果对NEPE 推进剂中的颗粒类型进行进一步的确定。

图3 NEPE 推进剂三维重建图像和二维切片Fig.3 3D reconstruction & 2D slices of NEPE propellant

在SEM 图像中选取了4 个不同位置(图4a)进行EDS 分析,EDS 结果如图4b~4e 所示。从EDS 的分析结果可以看出,位置A 处的固体颗粒为AP;位置B 处主要元素为O、N 和C,又因为其具有较为明显的边界,因此该类型的颗粒为HMX;位置C 和位置D 处的固体颗粒分别Al 和铅(Pb)。通过NEPE 推进剂的SEM图像可以看出,AP 颗粒尺寸比较大,但是数量很少;HMX 颗粒形状为不规则的多面体,尺寸多分布在20~30 μm 之 间,但 是 也 有 一 部 分HMX 的 尺 寸 较 大,约60 μm。AP 颗粒相比HMX 颗粒有更高的“亮度”。因此,结合SEM 的分析结果,可以得到CT 切片图像中各固体颗粒的类型。此外,SEM 图像中可以看到较为明显的缺陷,缺陷包括AP/基体界面、HMX/基体界面和AP 颗粒断裂,这可能是推进剂制备过程所导致,也可能是制样过程中造成的推进剂表面颗粒破坏,因此仅根据SEM 图像不能完全确定初始缺陷的类型。

图4 SEM/EDS 实验结果Fig.4 SEM/EDS experimental results

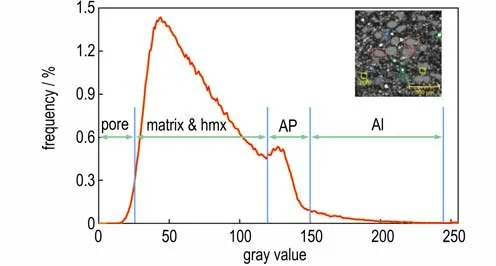

根据不同细观结构在CT 图像中灰度值不同这一特点,基于灰度直方图对获取的图像进行阈值分割即可实现对特定细观结构的提取。NEPE 推进剂CT 图像的灰度分布图以及各细观结构的灰度阈值如图5 所示,其中,因为孔洞等初始缺陷几乎不会吸收X 射线,所以其灰度值最低。由于固体推进剂中AP 颗粒甚至Al 颗粒内部存在孔洞缺陷[17],因此可以通过AP 颗粒或者Al 颗粒内部孔洞的灰度范围对推进剂中初始缺陷的灰度阈值进行标定。对于NEPE 推进剂中AP、Al等固体颗粒,明显的灰度差异和形貌特征使得其灰度阈值很容易确定。此外,由于同一细观结构上存在灰度分布不均匀的情况,因此在阈值分割过程中还需要对图像进行一定的形态学处理。

图5 NEPE 推进剂切片灰度分布和各细观结构阈值Fig.5 Grayscale distribution and mesostructure thresholds of NEPE propellant slices

由于在初始状态下很难从CT 图像中准确地对HMX 进行阈值分割,且单轴拉伸载荷下Al 颗粒和Pb对推进剂细观损伤的影响较小,因此本研究分别用等效直径(d)和形状因子(s)对AP 颗粒和初始缺陷的三维尺寸分布以及形状进行定量表征,等效直径和形状因子的定义分别为:

式中,V为细观结构的体积,μm3;A为细观结构的表面积,μm2。s的值越接近1,细观结构的形状则越接近球形。

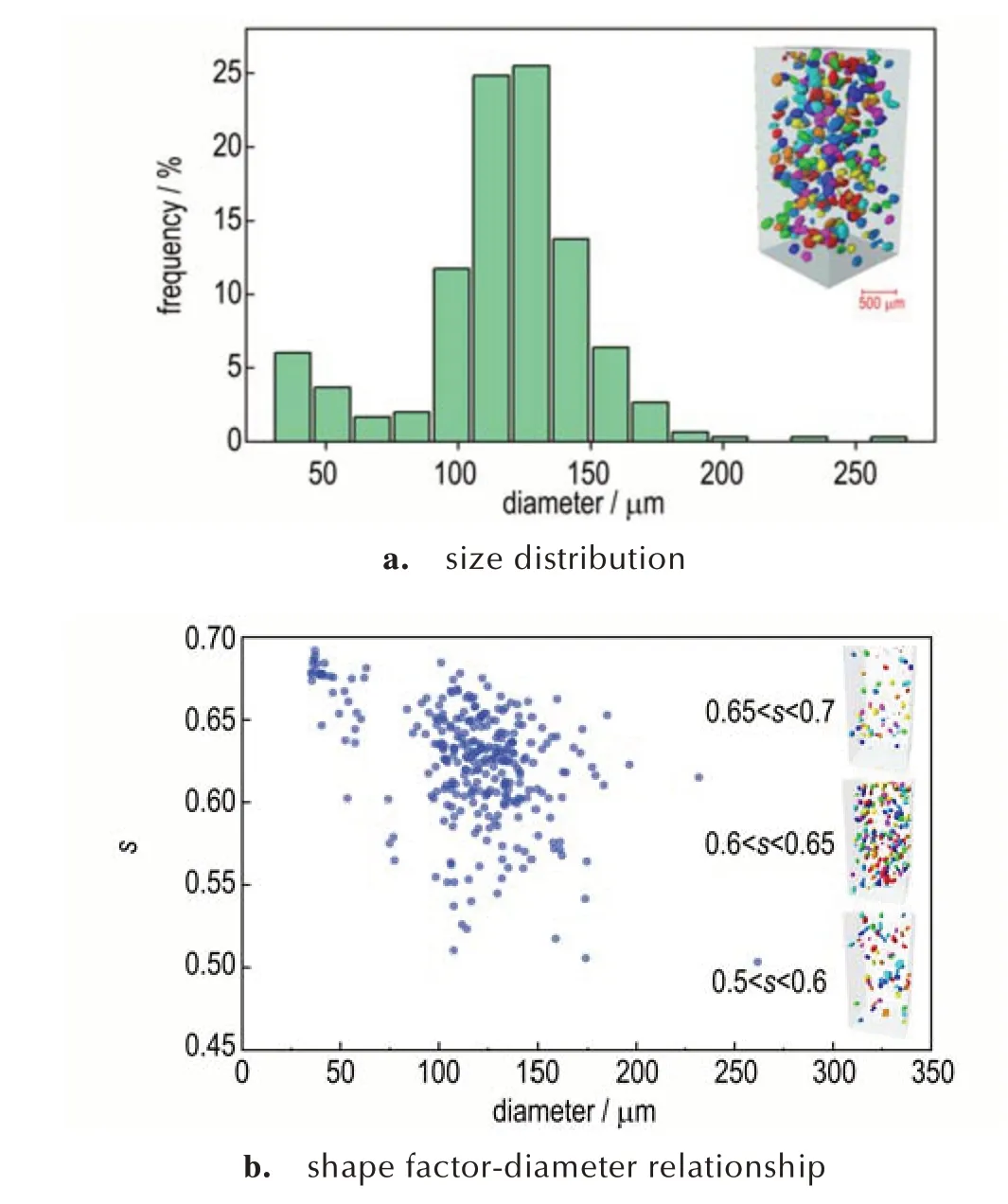

对于NEPE 推进剂中的AP 颗粒的尺寸与形状表征如图6 所示。从图6a 可以看出,AP 颗粒的尺寸主要分布在100~150 μm 的范围内,其中130 μm 左右AP颗粒的占比最高。图6b 为AP 颗粒尺寸和形状的分布关系,结合不同s范围AP 颗粒的形貌可以看出,AP 颗粒形状大多类似椭球形,小尺寸AP 颗粒形状更加“饱满”,大尺寸AP 颗粒则比较“扁平”。

图6 AP 颗粒形貌表征Fig.6 Morphology characterization of AP particle

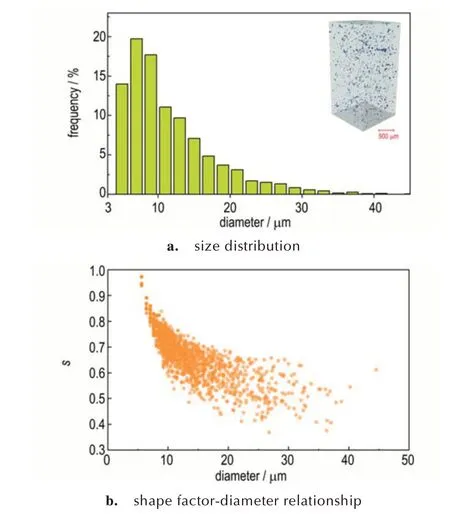

NEPE 推进剂中的初始缺陷的尺寸和形状分布如图7,为了避免试件表面缺陷的影响,选取NEPE 推进剂内部400×400×800 体素(即1428 μm×1428 μm×2856 μm)的区域进行对孔隙率进行统计,孔隙通过阈值分割即可提取,孔隙率则定义为孔洞总体积在该区域内的占比。通过图7a 可以看出初始状态下NEPE 推进剂内部存在一定量的缺陷,虽然数量较多,但是体积占比非常小,为0.1187%;初始缺陷的类型主要是单个的孔洞,孔洞尺寸在5~10 μm 范围内占比最高。通过初始缺陷的形状与尺寸的分布关系可以发现(图7b),初始缺陷形状随着其尺寸的增加有明显降低的趋势,说明随着尺寸的增加,初始缺陷的形状逐渐变得不规则,这可能是因为在固化过程中黏合剂基体未能完全浸润氧化剂颗粒导致氧化剂颗粒/基体界面脱粘是初始缺陷的主要形式,而氧化剂形状的差异使得尺寸较大的缺陷沿着氧化剂颗粒表面分布。

图7 NEPE 推进剂初始缺陷形貌表征Fig.7 Morphology characterization of initial defects in NEPE propellant

通过多组重复试验对NEPE 推进剂中AP 颗粒和初始缺陷的体积分数进行了统计,结果如表1 所示。根据表1 可以看出,NEPE 推进剂中AP 颗粒的体积占比较低,平均体积分数为7.66%,这是因为NEPE 推进剂中氧化剂以HMX 为主,以提升推进剂的能量。初始缺陷的平均值为0.12%,说明NEPE 推进剂细观结构具有较好的完整性;同时也可将初始孔隙率作为评价所生产固体推进剂质量优劣的一个辅助参量。此外,对于NEPE 推进剂细观结构的表征结果,可为数值计算模型的建立提供一定的参考。

表1 AP 颗粒与初始缺陷体积分数Table 1 Volume fraction of AP particle and initial defects %

2.2 NEPE 推进剂细观结构演化分析

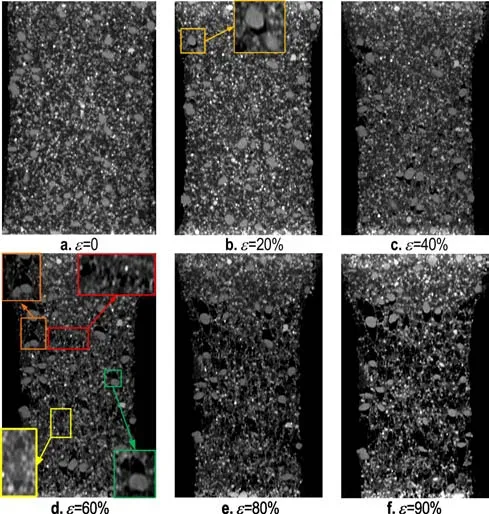

图8 为不同拉伸应变下NEPE 推进剂加载方向细观结构演化的二维切片图。从图8 中可以看出,当拉伸应变达到20%时,NEPE 推进剂细观结构出现了损伤,且损伤的形式主要表现为个别AP 颗粒脱湿形成的一定尺寸孔洞(图8b)。当拉伸应变增加至40%时,已经脱湿的AP 颗粒所形成孔洞的尺寸发生了进一步增加,同时更多的AP 颗粒也出现了脱湿现象;此外,在没有AP 颗粒的区域,NEPE 推进剂的细观结构也出现了许多尺寸较小的孔洞。当拉伸应变达到60%时,切片图像中大量AP 颗粒发生了脱湿,距离较近的AP 颗粒脱湿形成的孔洞出现了汇聚的现象。前期出现的小尺寸孔洞发生了进一步的生长,甚至也同样出现了孔洞汇合形成微裂纹的现象(图8d 中红色标注)。通过对图8d 的分析发现,小尺寸孔洞的形成位置处存在颗粒状结构(图8d 中黄色标注),该结构灰度值低于AP,进一步对比图8c 可以发现灰度值较低的区域都存在颗粒状结构,结合图4a 中HMX 的形貌,可以确定该颗粒状的细观结构为HMX,说明在加载过程中HMX 也会发生脱湿,因此在对NEPE 推进剂细观损伤的研究过程中,HMX 的脱湿行为也应当被考虑。当拉伸应变达到80%时,NEPE 推进剂黏合剂基体被拉伸使得AP 颗粒和HMX 颗粒脱湿程度进一步增加,同时部分黏合剂基体的断裂造成脱湿形成的缺陷发生大量汇聚,由于在NEPE 推进剂中HMX 的含量高于AP,因此NEPE推进剂缺陷的汇聚主要包括相邻AP 颗粒脱湿形成孔洞的汇聚、相邻HMX 颗粒脱湿形成孔洞的汇聚以及相邻AP 颗粒和HMX 颗粒脱湿形成孔洞的汇聚3 种类型。当拉伸应变达到90%时,推进剂内部大量氧化剂颗粒的脱湿以及缺陷汇聚使得氧化剂颗粒几乎丧失了传递载荷的能力,外界载荷则主要由黏合剂基体承担,由于NEPE 黏合剂基体仍具备一定的变形能力,因此此时缺陷的演化除了微裂纹的继续汇聚外,黏合剂基体变形导致缺陷尺寸的增加也在发生。

图8 不同拉伸应变下NEPE 推进剂细观形貌Fig.8 Meso-morphology of NEPE propellant with different strains

通过分析,可以将NEPE 推进剂的细观失效过程分为孔洞的形核、生长和汇聚3 个阶段。孔洞的形核是由氧化剂(AP、HMX)颗粒的脱湿引起,且AP 颗粒首先发生较为明显的脱湿;孔洞的生长则是由脱湿程度的进一步增加所导致;当外界载荷不断增加时,黏合剂的逐渐断裂使得氧化剂颗粒脱湿形成缺陷发生大量的汇聚,最终NEPE 推进剂发生宏观断裂。

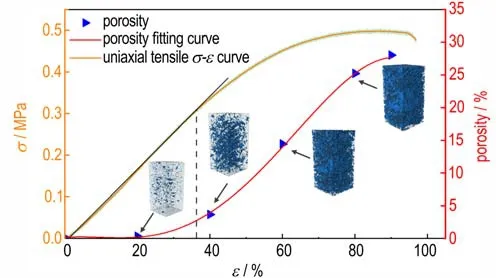

为了进一步表征加载过程中NEPE 推进剂细观缺陷演化情况,对不同拉伸应变下缺陷的空间形貌进行了重构,同时使用孔隙率对不同拉伸应变下NEPE 推进剂内部缺陷进行定量表征。孔隙率的变化规律以及通过单轴拉伸试验获取的NEPE 推进剂的力学性能曲线如图9 所示。从图9 可以看出加载过程中孔隙率整体呈现出先缓慢增加再急剧增加最后增加趋于平缓的变化趋势,孔隙率随拉伸应变的变化规律可用四次多项式较好的拟合,其表达式为:

图9 NEPE 推进剂孔隙率变化以及应力-应变曲线Fig.9 Changes in porosity and stress-strain curves of NEPE propellant

结合图8 中推进剂细观结构的演化形貌可知,孔隙率的这一变化规律代表了加载过程中推进剂的细观损伤演化的阶段。当拉伸应变较小时,推进剂细观损伤以AP 颗粒脱湿引起的孔洞形核为主,拉伸应变从0增加至20%的过程中,孔隙率仅从0.1187%增加至0.3327%。随着拉伸应变的增加,AP 颗粒脱湿形成孔洞的生长以及HMX 的脱湿成为孔隙率开始明显增加的主要原因。外界载荷继续增加,推进剂细观损伤由孔洞的形核和生长逐渐转化为以孔洞的汇聚为主的演化形式,因此拉伸应变从40%增加至80%的过程中孔隙率几乎呈线性增加。当细观损伤达到一定程度时,推进剂细观结构传递载荷的能力大幅下降,孔洞的汇聚速率减缓,孔隙率的增加趋于平缓。

通过图9 中NEPE 推进剂的应力-应变关系可以看出,拉伸过程中其应力-应变曲线可以分为线性段、非线性损伤段和下降段3 个阶段。基于对加载过程中NEPE 推进剂细观结构演化的表征和分析,结合推进剂的应力-应变曲线,可以初步给出单轴准静态拉伸过程中NEPE 推进剂宏观力学性能变化的细观机制。当NEPE 推进剂处于线性段时,其应力随着应变呈线性增加,但是在这个阶段推进剂内部仍有损伤在不断产生,损伤的类型主要是氧化剂颗粒脱湿所形成的孤立孔洞。随着拉伸应变的增加,推进剂宏观力学性能进入非线性损伤段,应力随应变增加有所减缓,弹性模量开始逐渐下降;结合孔隙率的变化可以看出,此时孔隙率有了明显的增加,说明大量细观孔洞的形核与生长是NEPE 推进剂宏观力学性能进入非线性段的原因。随着拉伸应变的增加,应力增加落后于应变增加的趋势越来越明显,这是由于在细观尺度上缺陷不断的发生汇聚,直到推进剂发生宏观断裂。

3 结 论

通过Micro-CT 对单轴准静态拉伸载荷下NEPE 推进剂细观结构的演化进行了原位表征,得出以下结论:

(1) NEPE 推进剂中AP 颗粒的尺寸主要分布在100~150 μm 的范围内,形状大多类似椭球形,小尺寸AP 颗粒形状更加“饱满”,大尺寸AP 颗粒则比较“扁平”;AP 颗粒的平均体积分数为7.66%。初始缺陷尺寸小、体积占比低,其形状受自身尺寸的影响较为明显,初始缺陷尺寸越小,形状越接近球形。本研究中所用NEPE 推进剂平均孔隙率仅为0.12%,初始缺陷形式为孤立的小尺寸(主要集中在(10±5) μm 范围)孔洞。

(2) 单轴准静态拉伸载荷下NEPE 推进剂的细观结构演化过程包括孔洞形核、生长和汇聚3 个阶段。孔洞的形核是由AP 颗粒和HMX 脱湿形成的孤立孔洞,当拉伸应变较小时,虽然AP 颗粒体积分数低,但是由于AP 颗粒的尺寸相对较大,AP 颗粒更容易发生脱湿;在较多AP 颗粒脱湿后,HMX 也发生了脱湿,在分析NEPE 推进剂细观失效问题时,也应当考虑HMX 脱湿行为的影响。孔洞的生长则是由氧化剂颗粒脱湿尺寸的增加所引起。孔洞汇聚包括相邻AP 颗粒脱湿形成孔洞的汇聚、相邻HMX 颗粒脱湿形成孔洞的汇聚以及相邻AP 颗粒和HMX 颗粒脱湿形成孔洞的汇聚3种类型。

(3) 大量细观缺陷的形核与生长是NEPE 推进剂宏观力学性能进入非线性段的原因,细观缺陷的不断汇聚使得宏观应力增加落后于应变增加的现象越来越明显。加载过程中孔隙率呈现出先缓慢增加再急剧增加最后增加趋于平缓的变化趋势,这一变化趋势反映了推进剂细观缺陷形核、生长和汇聚的过程,与推进剂宏观力学性能变化也有一定的对应关系。