固体发动机药柱低温点火开裂失效的跨尺度分析

王贵军,周 涛,吴艳青,侯 晓,黄风雷

(1.北京理工大学爆炸科学与技术国家重点试验室, 北京 100081; 2.中国航天科技集团第四研究院西安航天化学动力有限公司, 陕西 西安 710025; 3.北京理工大学宇航学院, 北京 100081)

0 引 言

推进剂药柱作为固体火箭发动机的能量来源和主要结构承力件,其结构完整性被破坏是导致装备灾难性故障的主要原因。药柱结构完整性分析的主要工作之一是保证药柱结构在外载荷条件的作用下其内通道表面及其他部位不产生裂纹。

在固体火箭发动机的整个寿命周期内,点火升压载荷对药柱结构完整性的挑战最大,且在点火升压初始阶段影响最为恶劣[1]。并且,固体火箭发动机工作环境越发严苛,针对一些战术导弹,已明确要求其最低使用温度为-50 ℃[2]。低温环境加剧了点火升压过程中药柱开裂及其被破坏的可能性,国内外固体发动机在低温试车过程中都曾遇到过固体发动机低温点火爆炸或烧穿故障[3-4]。因此,准确预测推进剂装药在低温点火过程中是否发生开裂,对于药柱的结构完整性分析有着重要意义。另一方面,随着现代战争纵深加大,固体火箭发动机的性能需大幅度提升。选用高能固体推进剂和高燃烧室装填比是提升发动机性能的2 种主要手段[5]。因此,研究高能固体推进剂药柱在低温点火下的结构完整性具有一定的工程价值。

推进剂的力学性能是保证其他性能得以发挥的前提条件,且其表现出明显的应变率相关性和温度相关性。目前,关于推进剂应变率相关性的研究主要通过材料万能试验机和霍普金森杆对其准静态(<0.1 s-1)和高应变率(>1000 s-1)范围下的力学性能进行研究[6]。而低温点火工况下,推进剂药柱承受中应变率范围内(0.1~10 s-1)的动态加载。马伟华[7]指出通过开展推进剂静态松弛试验建立的本构方程,无法准确预测中应变率下的力学行为。夏志超[8]则表明通过高应变率试验数据建立起的高应变率本构模型同样无法准确预测推进剂中应变率下的力学行为。因此,获取相应工况下推进剂力学性能的试验数据,是准确进行固体发动机药柱结构完整性分析的前提条件。

针对固体火箭发动机装药在低温点火建压下的结构完整性分析,国内外学者已经开展诸多有意义的研究。Yildirim 等[9]对固体推进剂火箭发动低温点火机进行了非线性粘弹性结构分析,并对比分析了老化和未老化的推进剂对应力应变分布的影响。Shen 等[10]基于三维粘弹性有限元法分析了某模拟发动机药柱在低温点火升压载荷下的结构完整性,利用固体发动机冷增压试验系统对该型发动机进行了冷增压试验,试验结果与数值仿真结果一致性较好。Chyuan[11]研究了多种点火压力工况的瞬态结构完整性,同时表明了在点火加压条件下泊松比变化会严重影响固体推进剂药柱的计算结果。Wang 等[12]采用弹性力学方法推导了圆管药柱内表面环向应变与壳体环向应变之间的关系,并通过有限元方法和地面试车验证了表达式的准确性。李晔鑫[2]和王佳奇[13]分别采用快慢组合拉伸试验和冷增压试验对低温点火的数值仿真结果进行了对比分析。王增辉等[14]则建立了一种用于模拟发动机点火瞬态的快速充压系统,验证不同建压速度对包覆层损伤的程度。

上述关于药柱在低温点火建压下的结构完整性分析大多数基于宏观本构的结构分析,并采用Von Mises 应变准则[15]作为判据,但这种方法无法对药柱开裂进行有效判断。鉴于试验成本及技术造成的局限性,数值仿真仍是研究药柱低温点火结构完整性分析的有效方式。固体推进剂作为一种高固含量的颗粒填充复合材料,显式细观计算是一种可以描述其宏细观损伤演化过程的有效手段。Li 等[16]研究了推进剂细观结构与初始界面缺陷对其宏观力学性能的影响。Hou等[17]对推进剂中的脱粘、成核和裂纹扩展进行了试验和数值研究。乌布力艾散等[18]则研究了界面刚度、强度及最大失效位移对推进剂力学性能的影响,并对比分析了颗粒形貌与界面对其力学性能的贡献。但由于计算能力及模型复杂性等问题,显示细观计算无法应用到大型装药结构。因此,发展固体发动机宏观尺度到细观尺度的非线性跨尺度分析,是解决药柱低温点火损伤以及失效的有效途径。

本研究从宏细观相结合的角度,提出了一种全局-局部单向收缩耦合的跨尺度分析方法,渐进式实现推进剂药柱开裂的预测。基于发展的推进剂非线性粘弹性本构模型,实现固体发动机低温点火的宏观结构分析,获取推进剂药柱结构危险点的位置;建立同时考虑颗粒与基体界面脱湿和颗粒断裂的细观颗粒填充模型,进一步将宏观结构分析的结果作用于相应的细观代表性体积单元(RVE)上;最后,基于累积损伤原则,建立推进剂细观失效准则,进而准确预测推进剂药柱在点火建压过程是否发生开裂。

1 试验及模型建立

1.1 固体推进剂中应变率试验

1.1.1 试样仪器与实验

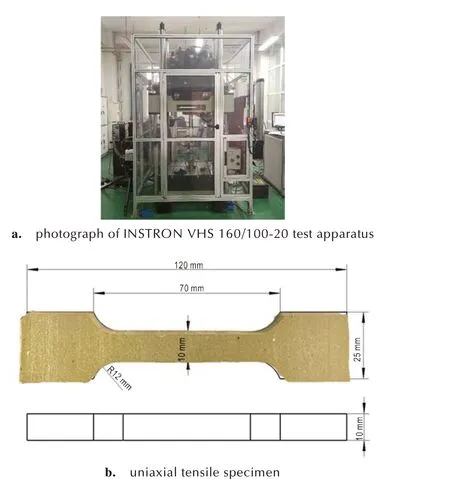

固体推进剂装药在受到点火瞬间压力冲击载荷时,固体推进剂往往承受中应变率范围内(0.1~10 s-1)的动态加载。低温点火工况下,固体推进剂则承受中应变率和低温的耦合作用,表现出更复杂的力学响应。因此,本研究利用INSTRON VHS160/100-20 高速液压试验机(图1a)进行了硝酸酯增塑聚醚(NEPE)推进剂低温中应变率单轴拉伸力学试验。

图1 试验装置及样品Fig.1 Test apparatus and sample

试验所用材料为NEPE 固体推进剂,根据标准QJ924-1985 将该推进剂制成标准哑铃型(图1b)。试验前,将试件在温控箱内保持相应试验温度1 h 以上。在233,243,253 K 3 种不同温度和0.5,1,5 s-13 个不同应变率下进行了单轴等速拉伸试验,每个试验条件下进行5 组重复试验。相比于金属材料,推进剂具有低强度和低模量的特点,故本研究采用新型试验夹具[19]连接试样与试验机。试验后,借助扫描电镜(ZEISS Supra55)分析试件拉伸断面形貌。

1.1.2 试验结果

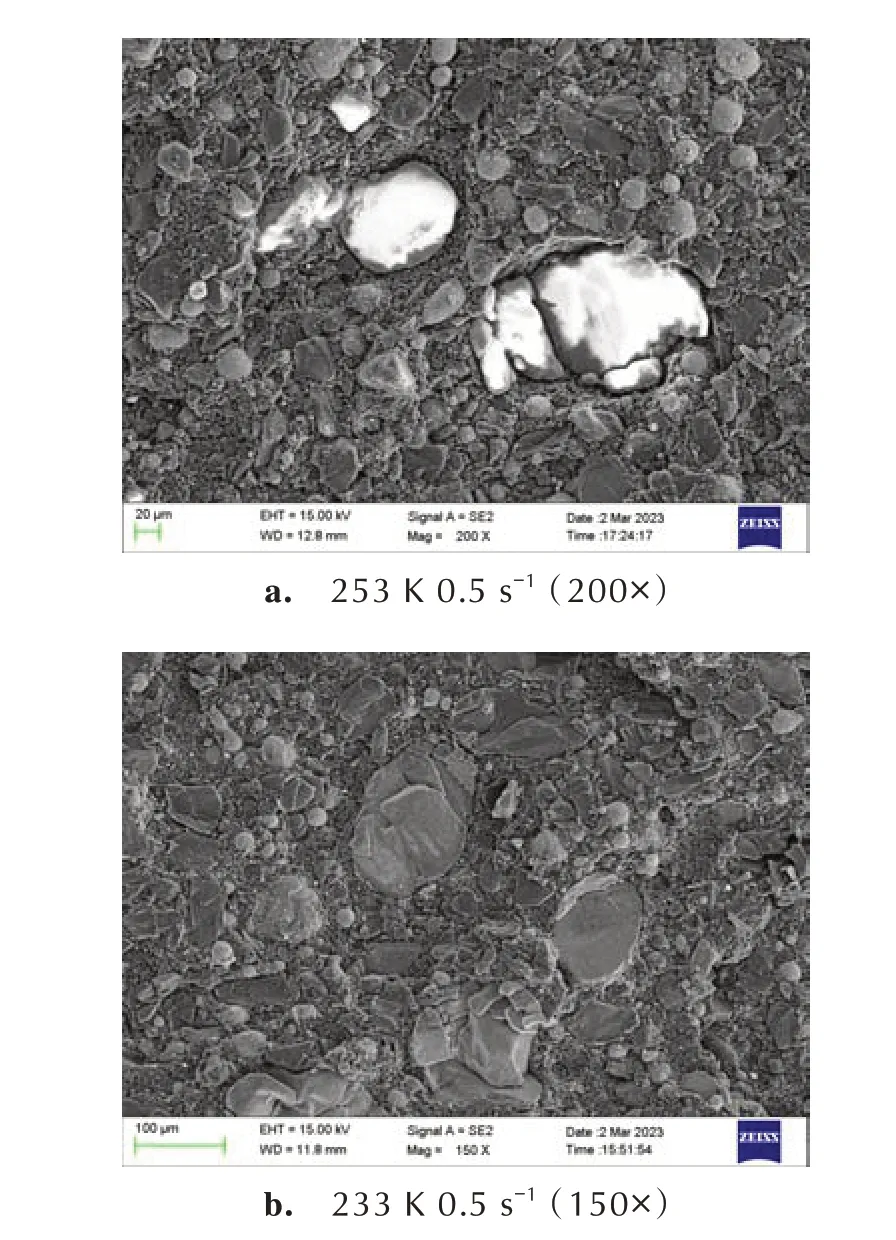

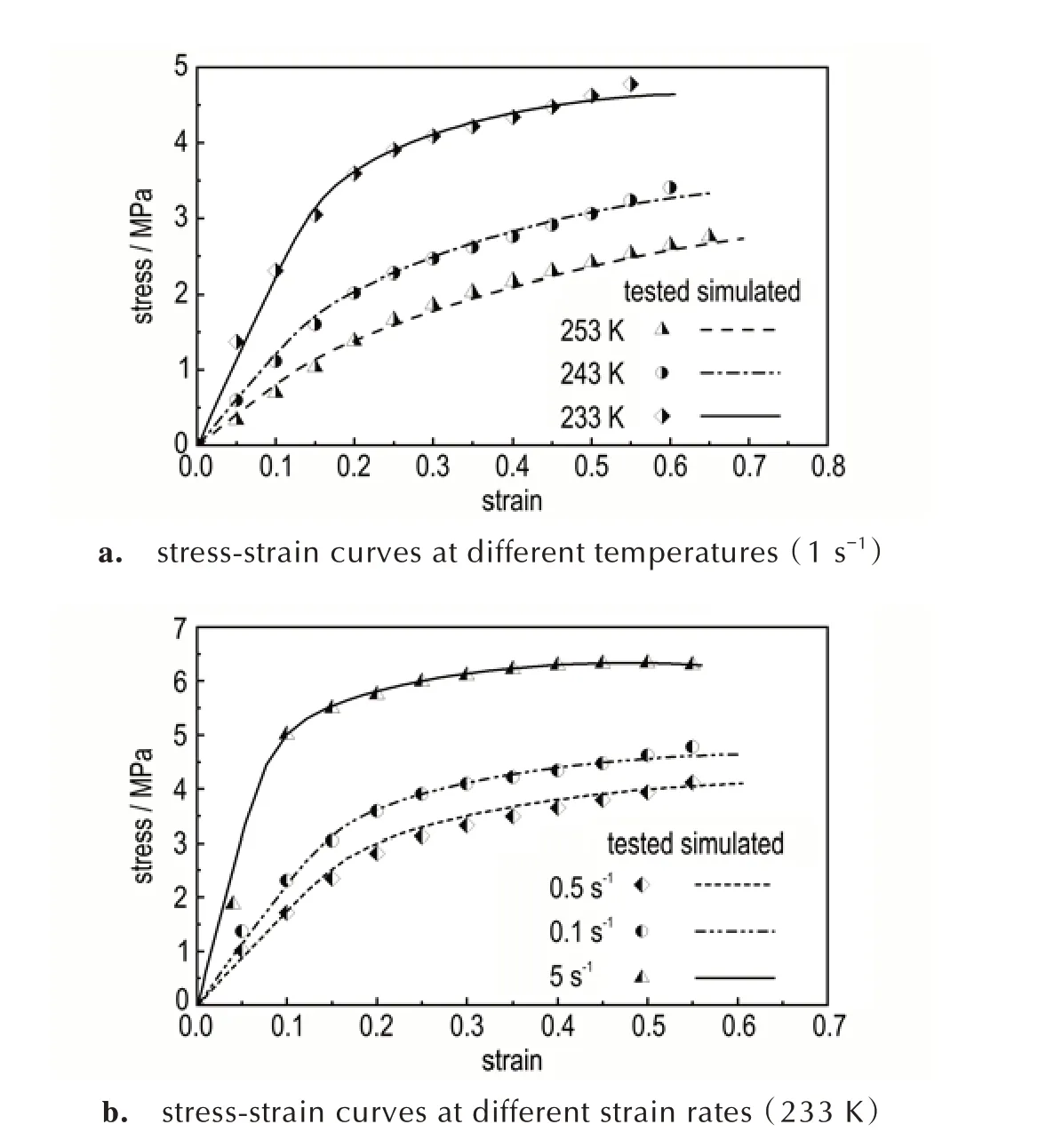

图2 给出了不同温度下NEPE 推进剂拉伸加载后的断面扫描电镜图片。SEM 试验表明,在常温低应变率条件下,推进剂有部分AP 颗粒裸露于黏结剂界面,并有颗粒拔出后留下的光滑凹坑,呈现典型“脱湿”现象[20-21]。而从图2 中可以看出,随着温度的降低,推进剂拉伸断面则呈现出现“脱湿”与颗粒断裂并存的现象。图3 给出了不同温度和应变率下的应力应变曲线。从图3 中可以看出,其力学性能表现出明显的应变率相关性和温度相关性,在外部载荷作用下表现出明显的非线性粘弹性力学特性。

图2 不同温度下NEPE 推进剂拉伸断面SEM 图像Fig.2 SEM images of the tensile fracture surfaces for NEPE propellant at various strain rates

图3 NEPE 推进剂不同温度和应变率下的单轴拉伸应力-应变曲线Fig.3 Stress-strain curves of the uniaxial tensile test for NEPE propellant at various temperatures and strain rates

1.2 本构模型的建立与模型参数

为了详细准确描述该推进剂材料在不同环境条件下的力学响应,本研究根据Xu 等[22]提出的基于非线性粘弹性复合材料的均质化理论,研究了适用于固体推进剂的温度、应变率相关的非线性粘弹性本构模型[23]。在Xu 等[22]提出的固体推进剂本构模型中,假设黏结剂基体的剪切模量为定值,然而黏结剂基体表现出明显的温度和应变率相关性,作为复合固体推进剂的基本组成成分,黏结剂基体的材料性能对复合固体推进剂的力学性能有着明显的影响。采用一个温度和应变率相关的函数表示黏结剂基体的剪切模量随温度和应变速率的变化,以此来准确描述固体推进剂的温度和应变率的依赖性。

式中,gT(T),gε̇(ε̇)分别是温度和应变率的函数。

式中ki(i=0……5)为材料常数,T为温度,K;ε̇max为最大主应变率,s-1。

基于Abaqus 有限元软件建立上述本构模型。根据233,243 K 及253 K 3 种 不 同 温 度 和0.5,1 s-1及5 s-13 个不同应变率下的拉伸试验得到的试验数据,校核本构模型的相关参数,如图3 所示。

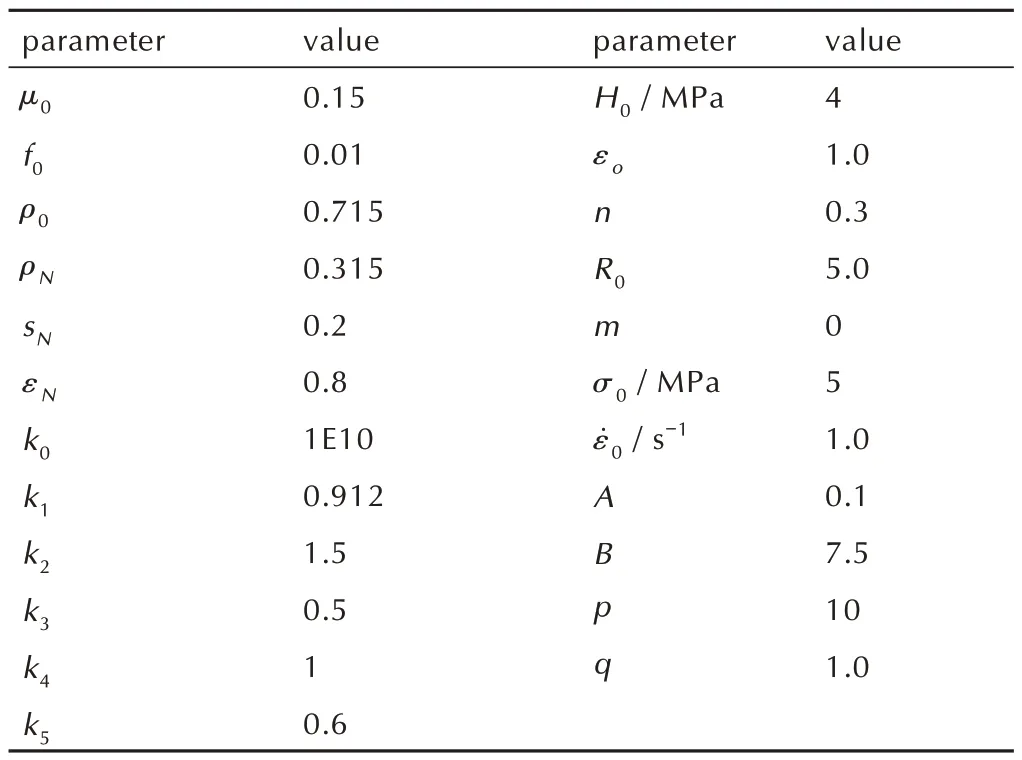

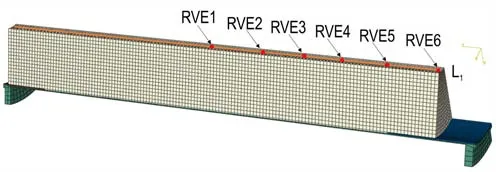

根据上述拟合得到的参数对其他条件相同的情况下推进剂在243 K 时0.5 s-1应变率下的试验数据进行了预测,以此来验证本构模型及已获得的参数适用性,如图4 所示,根据该本构模型预测得到的应力应变曲线与试验数据吻合较好。因此,标定得到的材料模型参数如表1 所示。

表1 本构模型参数Table 1 Constitutive model parameters

图4 本构模型预测结果与试验数据对比Fig.4 Constitutive model prediction results compared with test data

2 药柱开裂收缩跨尺度研究

2.1 收缩跨尺度方法及计算流程

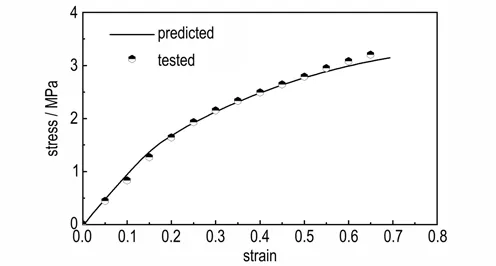

为了准确预测推进剂低温点火过程中的药柱开裂行为,提出了一种全局-局部单向收缩耦合的跨尺度分析方法。整个过程从宏观(全局)尺度上的分析开始,基于药柱宏观结构和材料属性,实现固体发动机低温点火的宏观结构分析,获取推进剂药柱结构危险点的位置。同时建立了考虑颗粒与基体界面脱湿和颗粒断裂的细观颗粒填充模型,将药柱宏观结构分析获取的关键点应变传递到相应细观(局部)尺度的代表性体积单元(RVE)上。最后,基于材料的细观结构和材料属性分析材料细观结构的变化和损伤的萌生及演化,进一步判断推进剂药柱是否发生开裂。整个分析过程中,宏观尺度的分析结果不依赖于细观尺度的分析结果,而细观尺度的分析结果取决于宏观尺度上获得的应变,因此,该跨尺度分析方法是单向耦合的。鉴于应变(或位移)是由宏观传递至细观,称为收缩跨尺度分析。具体的计算流程如图5 所示。

图5 收缩跨尺度方法流程图Fig.5 Flow chart of contracting cross-scale method

2.2 发动机有限元模型

2.2.1 结构模型及网格划分

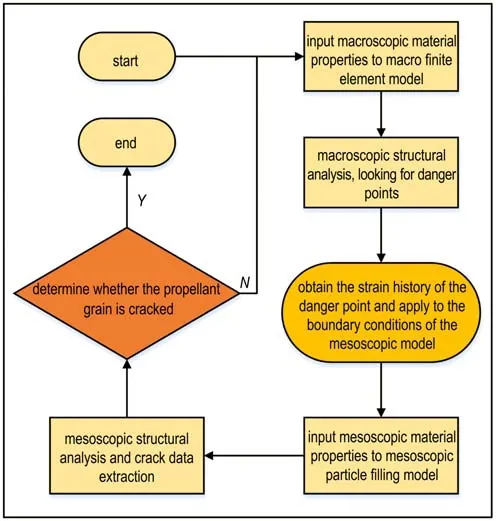

本研究采用的圆管模拟发动机结构,模拟发动机金属壳体的最外侧半径为202 mm,推进剂的最外侧半径为200 mm,推进剂长径比为5.5,前后端部添加衬层。对壳体、前后端衬层和推进剂药柱分别建模,根据发动机的循环对称性,建立1/12 模型进行分析,网格均采用六面体单元,图6 为圆管模拟发动机有限元网格划分示意图。

图6 发动机装药有限元网格Fig.6 Finite element mesh of the solid rocket motor

2.2.2 材料参数

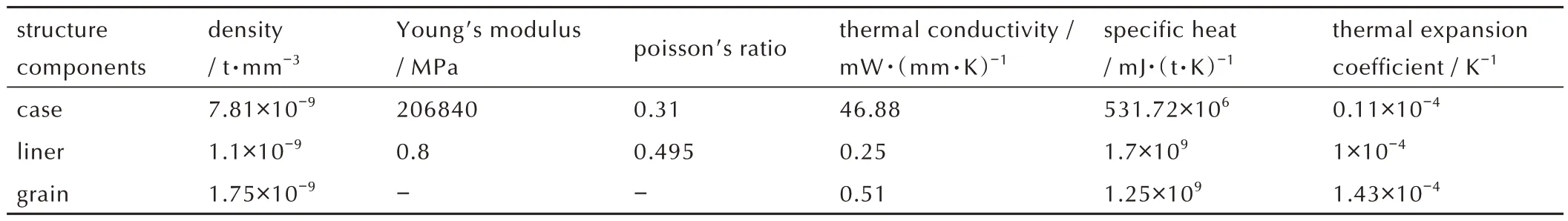

该模型中主要包含以下3 种材料,其中将金属壳体、前后端衬层视为弹性材料,药柱材料参数由上文拟合确定。各材料的其他性能参数如表2 所示。

表2 材料性能参数[23]Table 2 Material performance parameters[23]

2.2.3 载荷条件与边界条件

温度载荷分2 个过程:固化温度为331 K,经15 h线性冷却到常温293 K,保温9 h,叠加发动机低温点火工作所需的降温载荷,经4 h 线性冷却到低温233 K,后进行20 h 保温。总降温时间为2 d。点火时的燃气内压载荷在低温-40 ℃环境中0.05 s 线性建压至5 MPa。对压力载荷进行简化考虑,在整个燃烧室内不存在压力梯度,各个内孔截面处压力处处相等。

根据发动机结构对称性,对于图6 中所表达的圆管模拟发动机的结构模型施加对称边界条件。金属壳体端部进行完全固定约束,对推进剂/前后衬层、推进剂/壳体、前后衬层/金属壳体及推进剂/金属壳体界面的接触采用粘结接触条件。

2.3 药柱宏观结构分析

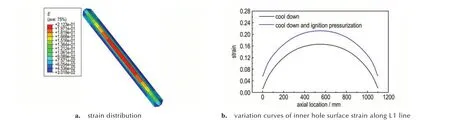

采用该本构模型进行药柱结构分析时,在固化降温和低温点火内压联合载荷作用下,药柱的应变场分布情况如图7a 所示。由图7a 可见,固体发动机温度载荷和内压载荷联合作用下药柱最大等效应变为21.23%,药柱最大Von Mises 等效应力为1.209 MPa。图7b 给出了低温点火工况下推进剂内孔表面应变沿轴向变化,表明温度载荷和温度-内压联合载荷下的Von Mises 等效应力和等效应变最大的部位均位于药柱内表面中孔处。

图7 温度-内压载荷下药柱的应变Fig.7 Strain of grain under combined temperature-internal pressure loading

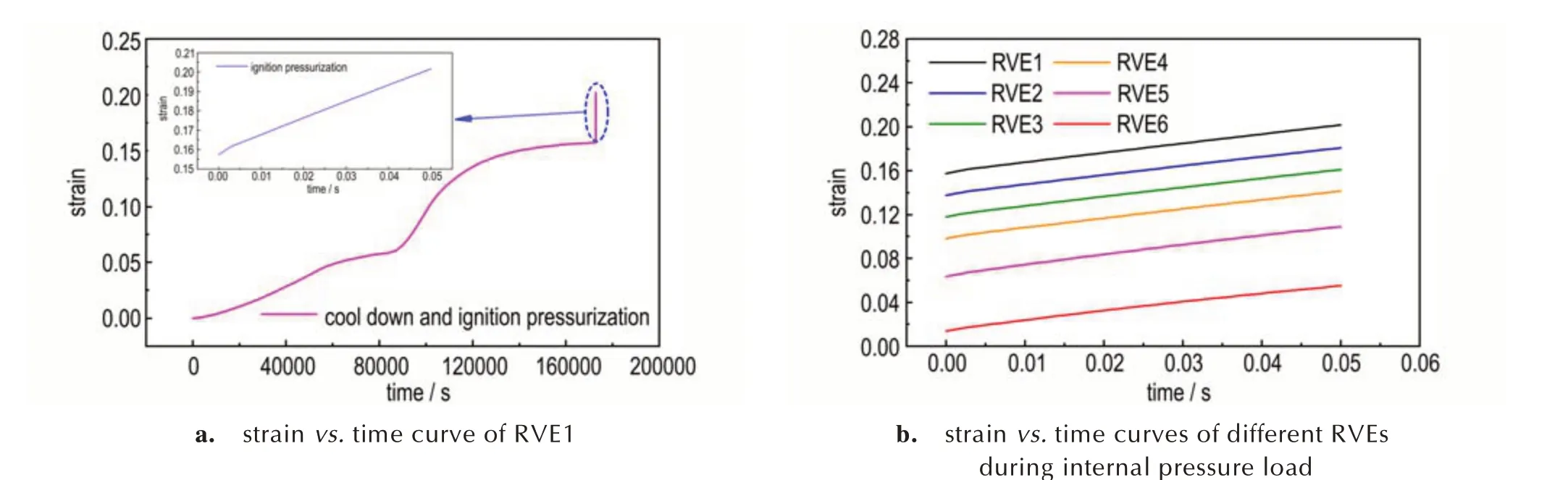

图8a 给出了RVE1 等效应变随时间的变化。从图8a 中可以看出,降温阶段药柱产生一定的预应变,取其割线计算应变率,约为10-6s-1。在随后的点火升压过程中,药柱在极短的时间内产生一定的应变,点火升压阶段的应变率远大于降温过程中的应变率。为进一步分析点火升压阶段应变率的变化情况,沿药柱内表面轴向由中心位置向边缘位置取不同的代表性体积单元(RVE)。图8b 给出了不同RVE 点火增压阶段应变随时间的变化。从图8b 中可以看出,降温阶段不同的位置产生了不同的预应变,且中心位置最大,向边缘位置逐渐递减;不同RVE 点火增压阶段应变随时间曲线近似平行,通过线性拟合可以得到,不同位置点火升压阶段的应变率近似相等,为0.85 s-1。

图8 不同RVE 应变随时间的变化曲线Fig.8 Strain vs.time curves of different RVEs

2.4 细观计算模型

2.4.1 细观颗粒填充模型

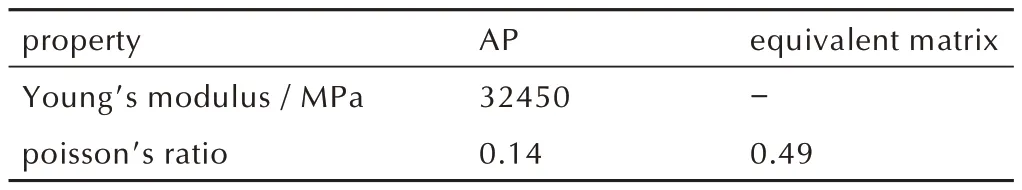

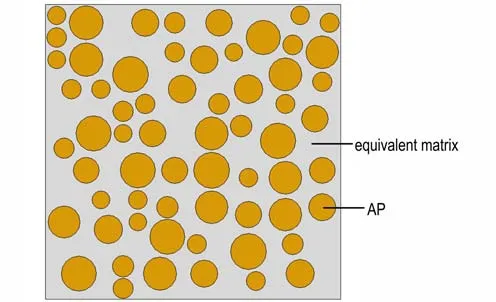

以NEPE 推进剂为研究对象,其固体填充颗粒(奥克托今(HMX)、高氯酸铵(AP)和铝粉(Al))质量分数为74%,黏结剂(聚乙二醇(PEG)/硝化甘油(NG)/丁三醇三硝酸酯(BTTN))及小组分质量分数为26%[24]。根据填充颗粒的粒径分布规律,通过分子动力学算法生成与固体推进剂具有相同体积分数的细观颗粒填充模型,如图9 所示,其尺寸为2000 μm×2000 μm,为简化计算模型,将Al 等颗粒对推进剂力学性能的影响等效到基体中,在计算时只考虑AP 颗粒的影响,材料参数如表3 所示。为模拟NEPE 推进剂在单轴拉伸下的细观失效过程,需对所建立的细观颗粒填充模型选用合理的边界条件,为满足细观模型周期性及材料均匀性假设,采用周期性边界条件。

表3 细观材料力学属性[25]Table 3 Mechanical properties of meso-components[25]

图9 NEPE 固体推进剂颗粒填充几何模型Fig.9 Particle packing model of NEPE propellant

2.4.2 细观材料参数

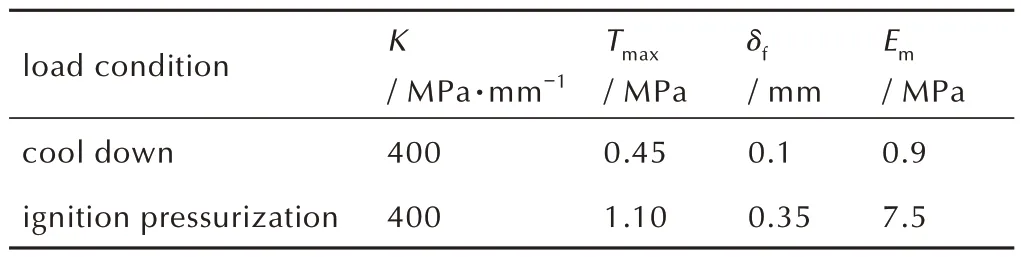

推进剂SEM 试验结果表明,随着温度的降低,推进剂拉伸断面则呈现出现“脱湿”与颗粒断裂并存的现象。通过在颗粒与基体界面及颗粒内部嵌入零厚度粘结单元,且采用双线性内聚力单元模型,实现NEPE 推进剂颗粒断裂与界面脱湿的过程。典型的双线型内聚力单元模型包括界面刚度K、强度Tmax及最大失效位移δf3 种模型参数。由于降温过程中,推进剂以低应变率变形,此时颗粒与基体界面参数参考文献[25],界面参数分别取400 MPa·mm-1、0.45 MPa及0.1 mm,混合基体的模量取0.9 MPa。而针对随后的点火建压过程,推进剂以较高的应变率进行变形,同时发生了界面脱湿与颗粒断裂的损伤。假设颗粒与基体界面和颗粒内部的界面参数一致,基于233 K 条件下0.85 s-1的应力-应变曲线,通过参数反演方法获取了界面和基体的材料参数,不同载荷工况下界面力学模型参数如表4 所示。

表4 界面力学模型参数Table 4 Interface mechanical model parameters

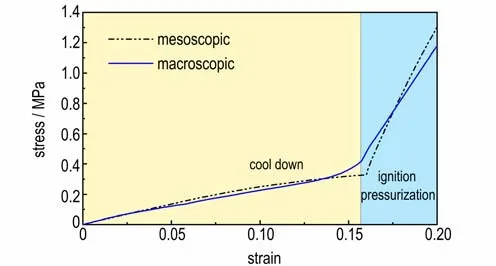

基于上述的细观参数,对低温点火下固体发动机药柱宏观结构分析中的RVE1 进行细观结构分析。通过药柱的宏观结构分析获取了RVE1 的应变历史,进而对RVE1 进行位移加载,获取RVE1 细观应力应变曲线,如图10 所示。从图10 中可以看出,RVE1 的宏细观应力应变曲线吻合较好,验证了细观参数的准确性。

图10 RVE1 宏细观应力应变曲线Fig.10 RVE1 macro-mesoscopic stress-strain curve

2.5 药柱开裂分析

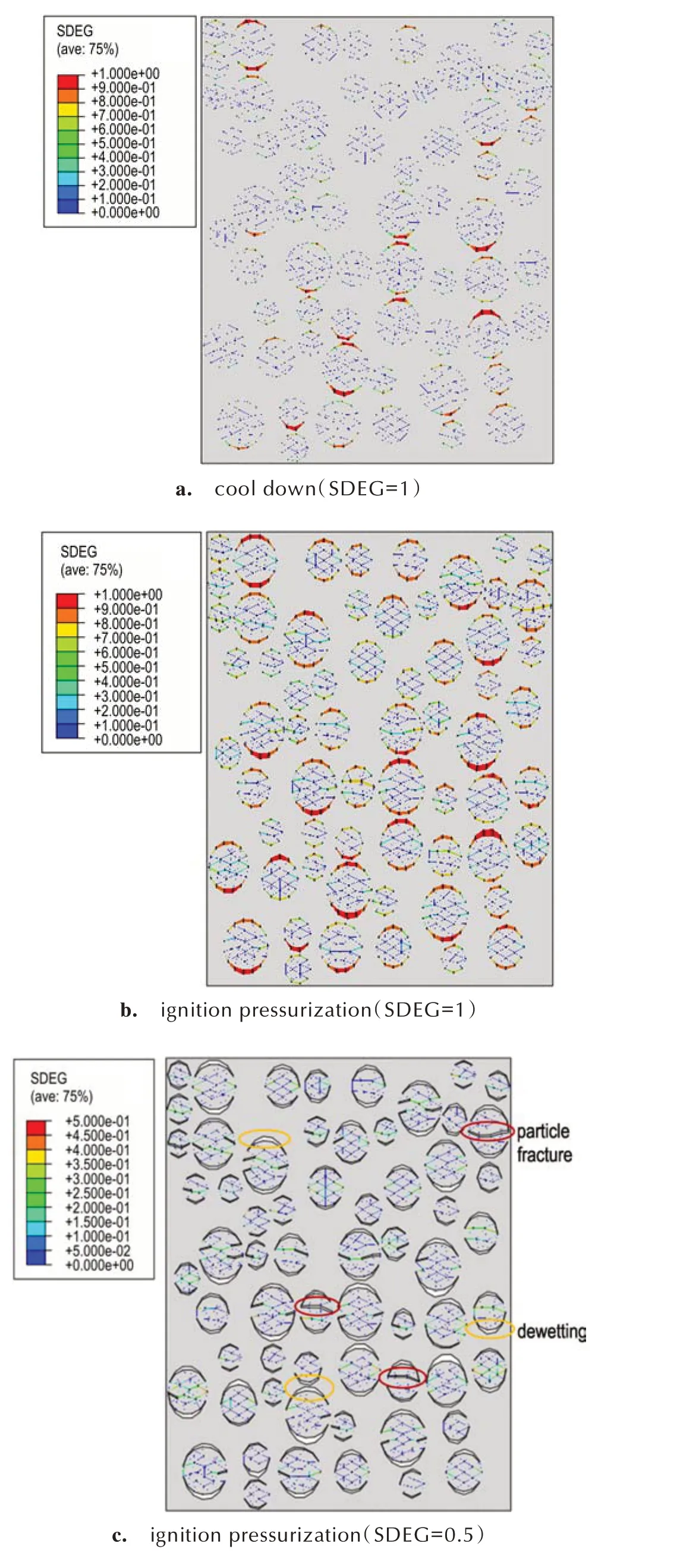

采用表征材料刚度衰减率的变量(SDEG)来量化细观损伤,当SDEG=0 时表示材料没有损伤,SDEG=1时表示材料已经完全损坏。图11 分别给出了降温和点火建压后的RVE1 细观损伤。从图11 中可以看出,降温后(图11a),推进剂的损伤主要出现在颗粒与基体界面,随后的点火建压载荷的快速加载(图11b),使得颗粒与基体界面和颗粒内部的损伤加剧。但由于降温造成了一定程度的界面预损伤,使得界面比颗粒内部的损伤更加严重。采用双切线法,获取0.5 s-1和1 s-1不同应变率下的屈服应变,0.5 s-1时的脱湿应变约为0.22,而1 s-1时的脱湿应变约为0.2。同时对不同应变率下进行细观结构计算,发现当应力应变曲线发生屈服时,SDEG 最大值均为0.5,表明当SDEG=0.5时,细观裂纹萌生并开始演化,且与应变率无关。因此,改变SDEG 阈值为0.5,提取点火建压后的RVE1 细观损伤(图11c),则可以看到明显的脱湿与颗粒断裂,这与SEM 图像得到的结果一致。因此,在低温点火序贯载荷下的加载过程中,界面和颗粒内部的细观损伤的累积效应对装药的结构完整性产生了巨大的挑战。

图11 RVE1 细观损伤Fig.11 Mesoscopic damage of RVE1

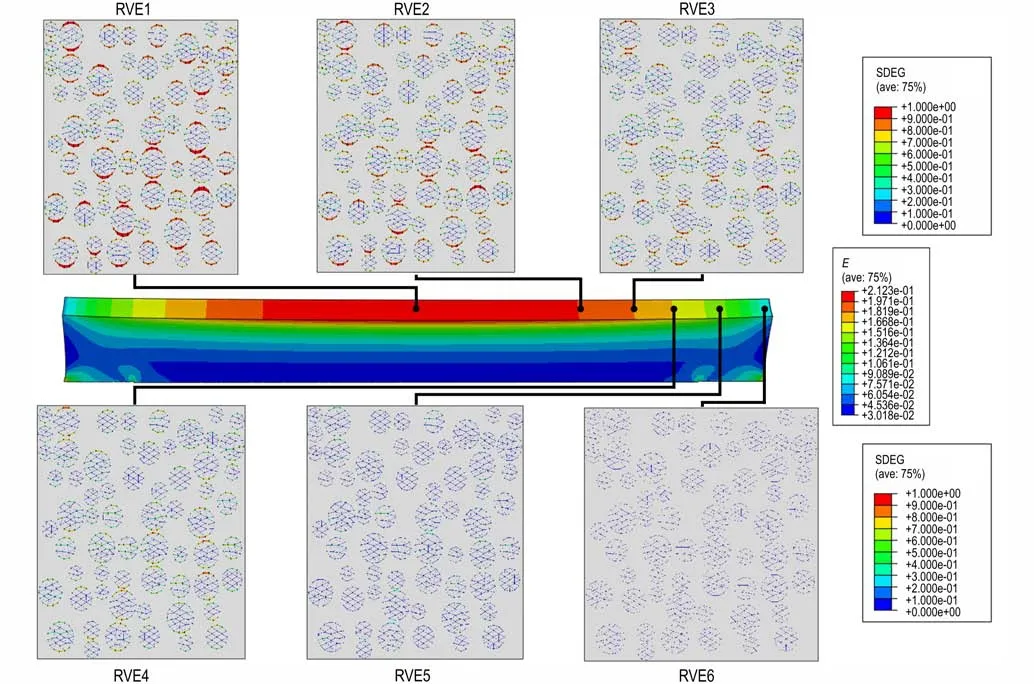

基于收缩跨尺度分析方法对药柱结构不同位置的RVE 进行细观结构分析和损伤提取,图12 给出了低温点火0.05 s 时刻下药柱不同RVE 的细观损伤。沿药柱内表面轴向由中心位置向边缘位置的不同RVE,呈现出不同程度的细观损伤。中心位置RVE 的细观损伤最严重,向边缘位置逐渐递减。说明在低温点火条件下,自中心向边缘开裂是药柱开裂的主要类型。

图12 不同RVE 细观损伤分析Fig.12 Mesoscopic damage analysis of different RVE

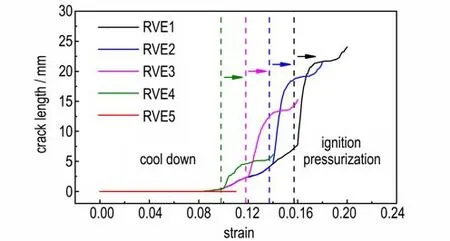

为进一步量化不同RVE 细观损伤的程度,以SDEG=0.5 为阈值,提取不同RVE 细观裂纹长度随应变的变化,如图13 所示。从图13 中可以看出,在整个低温点火条件下,RVE5 和RVE6 并未萌生细观裂纹,RVE1~RVE4 则产生了不同长度的细观裂纹。降温过程中,不同RVE 的细观裂纹均以相同的裂纹增长速率缓慢扩展,并产生不同长度的预制裂纹,且降温过程中萌生了含有一定预损伤的细观裂纹,当点火建压快速加载时,裂纹快速扩展,当扩展到一定程度时,出现平台段,随后进入下一阶段的快速扩展,整体呈现出慢-快-慢的形式。Zhou 等[26]同样表明推进剂的裂纹扩展呈现出明显的波动,而并非以连续平滑的模式,这主要是因为损伤累积对时间的依赖造成的。

图13 累积细观裂纹长度随应变变化Fig.13 The cumulative mesoscopic crack length varies with strain

细观裂纹出现在各颗粒内部和颗粒与基体界面,所以它们是彼此离散的。通常比较难以判定这些细观裂纹是否连接在一起形成了贯通性的宏观裂纹。因此,需要对形成的细观裂纹进行特殊的处理,以判定是否形成宏观裂纹。对于含有分布细观裂纹的损伤区域,损伤量化很大程度上取决于裂纹的数量及长度,一般裂纹长度越长,数量越多,则损伤就越严重。同时裂纹的宽度对其结构损伤的影响不容忽视。因此,基于累积损伤原理,定义细观损伤度量如下:

式中,∑L为区域内所有分布裂纹总长度,mm,随着载荷的增加,∑L会逐渐增加;Wmax为区域内所有分布裂纹最大宽度,mm;A为损伤区域面积,mm2;随着裂纹的萌生与扩展,0 <ψ<1。

基于上述定义细观损伤度量,可以得到,药柱在低温点火的条件下,ψmax=ψRVE1= 0.216 <1,因此,结构完整性满足要求。综上,本研究提出的全局-局部单向收缩耦合的跨尺度分析方法可作为预测药柱在低温点火过程中开裂行为的有效手段。

3 结 论

从宏细观相结合的角度,提出了一种全局-局部单向收缩耦合的跨尺度分析方法,可作为预测药柱在低温点火过程中开裂行为的有效手段。主要得到以下结论:

(1)NEPE 推进剂在低温中应变率下表现出明显的应变率相关性和温度相关性,在外部载荷作用下表现出明显的非线性粘弹性力学特性,随着温度的降低,推进剂拉伸断面则呈现出现“脱湿”与颗粒断裂并存的现象。

(2)基于发展的推进剂非线性粘弹性本构模型,实现固体发动机低温点火的宏观结构分析。该本构模型能准确预测温度和应变率对NEPE 固体推进剂力学性能的影响。温度-内压载荷联合作用下药柱的Von Mises 等效应力和等效应变最大的部位均位于药柱内表面中孔处。降温阶段药柱变形的应变率约为10-6s-1,点火建压阶段药柱内表面不同位置的应变率近似相等,为0.85 s-1。

(3)低温点火条件下,沿药柱内表面自中心向边缘开裂是药柱开裂的主要类型。由于损伤累积对时间的依赖,使得细观裂纹扩展呈现出明显的波动,整体呈现出慢-快-慢的形式。在低温点火序贯载荷下的加载过程中,颗粒与基体界面和颗粒内部均会产生不同程度的细观裂纹,但降温造成了一定程度的界面预损伤,使得界面比颗粒内部的损伤更加严重,多种细观损伤的累积效应使得对装药的结构完整性产生了巨大的挑战。