以氨为燃料的管式固体氧化物燃料电池研究

*王振东 史彩霞 陈婷 张广君 郑国柱 王绍荣

(1.中国矿业大学化工学院 江苏 221116 2.徐州普罗顿氢能储能产业研究院 江苏 221400)

引言

氢能是近年来的研究热点,但其储运过程的高能耗是亟待解决的技术问题。氨气(NH3)在普通环境下是液体,储存成本比高压氢便宜近30倍,体积能量密度远高于气态氢。因此,氨被认为是潜在的氢载体。

SOFC的工作温度与氨分解温度匹配,因此将氨重整与发电结合在一起的SOFC系统得到广泛关注。SOFC常见的几何形状是平板和管状,在平板SOFC中直接使用氨气作燃料的研究得到了较为理想的结果。Ma等人[1]将液氨应用于Ni/YSZ阳极支撑SOFC,750℃时的功率密度为299mW/cm2。Dekker和Rietveld[2]开发出H2与NH3一起供应的SOFC系统,单片电池800℃时的最大功率密度达到368mW/cm2。Zhang等人[3]用干压法制备NiO-YSZ支撑的纽扣SOFC。在800℃时,直接氨燃料功率密度为200mW/cm2,与氢燃料的202mW/cm2几乎相同。

目前,对氨燃料t-SOFC整体测试与改进的研究尚未见报道,因此,我们制备了NiO-YSZ阳极支撑型管式SOFC,分别测试其在氨气和氢气下的电化学性能,并利用弛豫时间分布(DRT)分析电极反应过程;在阳极表面修饰纳米合金催化剂,提升氨燃料的电化学性能,同时测试t-SOFC的稳定性。

1.实验过程

(1)电池的制备

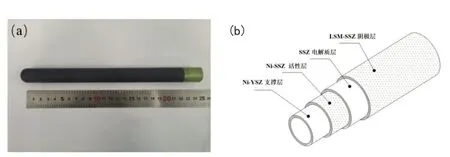

管式电池所采用的材料及其空间层次如图1(b)所示,其中S S Z 为氧化钪稳定的氧化锆,Y S Z 为3mol% Y2O3稳定的氧化锆,LSM为La0.3Sr0.7MnO3-d。电池结构为阳极支撑结构,Ni-YSZ阳极支撑管采用注浆成型法制备,其它功能层采用浸渍法制备。首先,将NiO、YSZ按1:1比例称重、混合,以水为溶剂加入聚乙烯吡咯烷酮与聚二甲基二烯丙基氯化铵为分散剂球磨。所得浆料在石膏模具中注模成型、干燥并在1000℃下预烧。其次,将NiO与SSZ粉体以7:3的比例混合,加入乙酸丁酯与少量的分散剂,球磨3h后加入一定量的塑化剂与粘结剂,继续球磨3h得到阳极活性层的浆料。在经过预烧的Ni-YSZ阳极支撑管表面浸渍阳极活性层浆料,于1000℃下预烧2h。然后,使用同样的配方配置SSZ电解质浆料并浸渍在活性阳极层上,1400℃下烧结4h得到半电池。最后,选择商用LSM与SSZ按7:3混合,以相同有机组分配制浆料并球磨4h,提拉浸渍在半电池上,1150℃下烧结4h得到全电池。电池结构图及最终实物电池如图1所示。所有的浆料在使用之前都用真空脱泡0.5h。

图1 管式SOFC(a)实物图、(b)结构示意图

图2 管式SOFC测试装置示意图

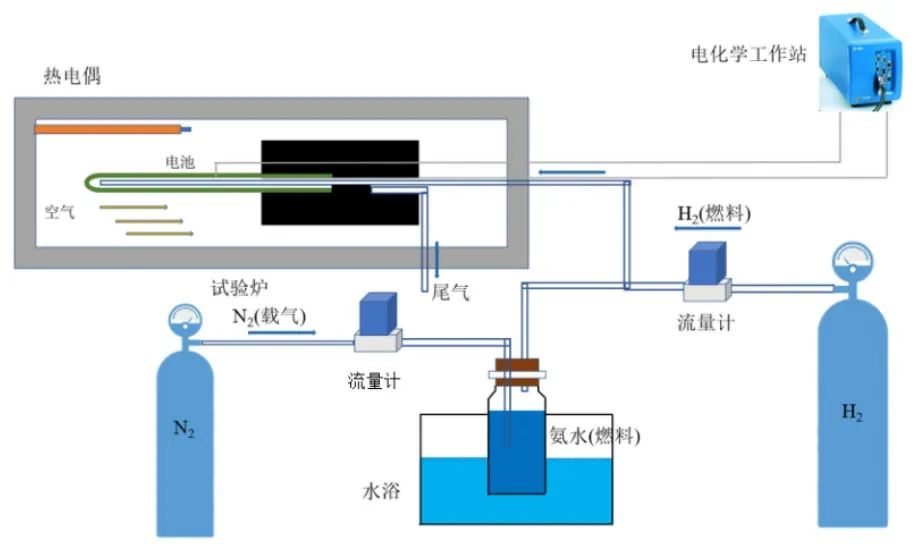

(2)电池的测试和表征

将制备完成的电池密封于不锈钢底座上,通过银丝将电流导出并收集。在氧化铝管的末端设置进气点。先将电池升温至650℃,氮气吹扫15min后通入氢气,观察开路电压。当开路电压稳定后,使用20mL/min的氮气作为载气通过装有氨水的锥形瓶,改变氨水的温度以控制流入的氨气量,采用电化学工作站对电池进行测试并记录实验数据。测试未加催化剂和加不同种催化剂的电池的电流-电压曲线与阻抗谱,然后测试在NH3燃料中的长期稳定性。

2.结论与讨论

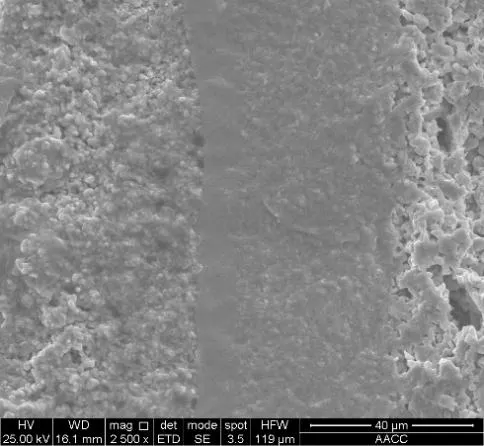

(1)t-SOFC的SEM分析

图3为测试前全电池横截面的SEM图,电解质层较为致密,且层与层之间结合紧密。Ni-YSZ支撑层、Ni-YSZ活性层、SSZ电解质和LSM-SSZ阴极层的厚度分别约为7mm、40μm、10μm和60μm。电池的活性层较厚且孔隙较少,因而造成三相界面面积减少,可能导致离子传输较为困难,影响电池性能。

图3 管式SOFC全电池截面SEM图

(2)单电池在H2和NH3燃料中的性能分析

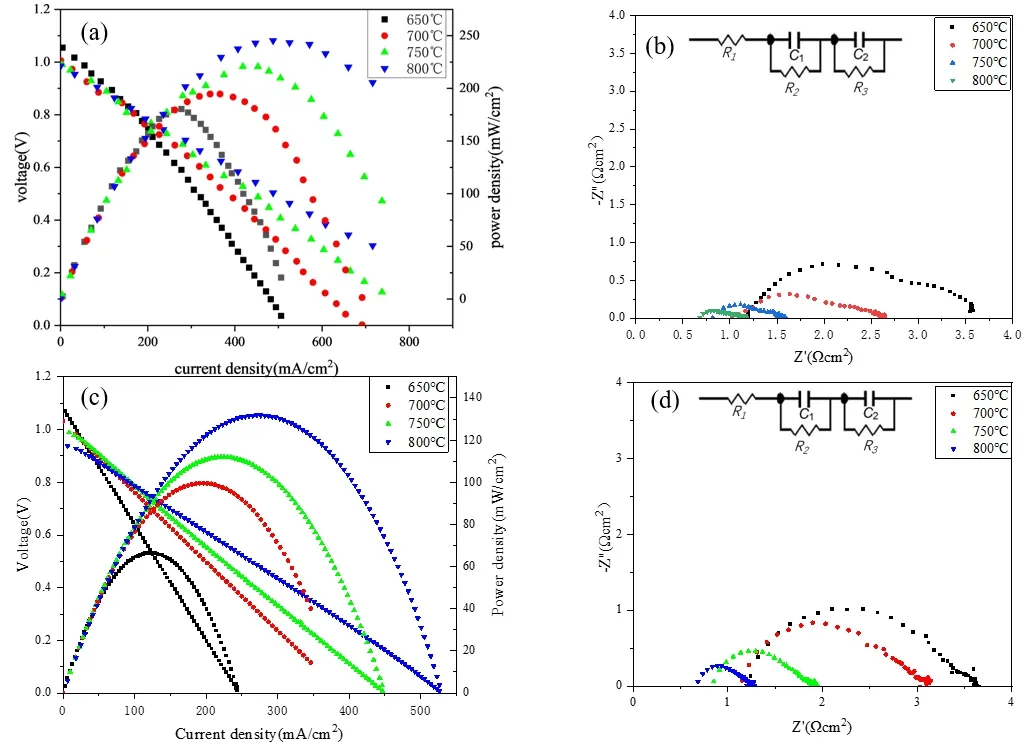

如图4(a)和4(c)所示,由于氨在Ni-YSZ催化剂上裂解产生氢,因此开路电压(OCV)与氢气相近,800℃时,氢燃料SOFC和氨燃料SOFC的OCV分别为1.01V和0.95V,表明电池密封良好。单电池在氢气气氛中的最大功率密度从800℃到650℃分别为245.4mW/cm2、220.7mW/cm2、194.6mW/cm2和180.4mW/cm2,而同条件下的氨燃料最大功率密度分别是123.6mW/cm2、95.8mW/cm2、80.3mW/cm2和60.6mW/cm2,操作温度越高,电池性能越接近。

图4 t-SOFC在H2(a)和NH3(b)中不同温度下的I-V-P曲线与EIS曲线

SOFC的总电阻主要由欧姆电阻和电极极化电阻所构成,图4(b)(d)显示电池在氢气和氨气中在650℃到800℃开路状态下的阻抗谱图及等效电路图。如图所示,800℃下,两个电池的欧姆电阻均为0.68 Ω·cm2。但H2-SOFC的极化电阻约为0.45Ω·cm2,低于氨气SOFC的0.59Ω·cm2。可能是由于氢气的分子质量较小,因此H2-SOFC的扩散电阻低于NH3-SOFC的扩散电阻。

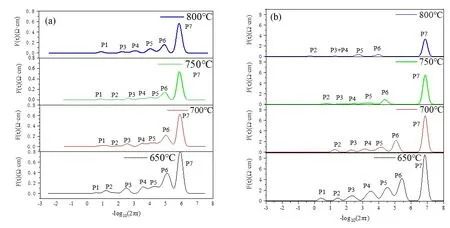

使用DRT进一步分析氢和氨中单电池的极化过程。前人的研究表明低频的P1为电极中的气体扩散[4],并且氢和氨气氛中P1的差异与氨的重整或分解过程有关[5-6]。P2峰为气体吸附过程,P3、P4峰通常与气体吸附和氧还原过程以及氧离子向电解质的表面扩散过程有关[7-8]。P5、P6、P7与气体吸附以及氧和氢离子转移到三相界面有关[9]。

图5的DRT分析表明三相界面处的离子交换困难。随着温度的变化,氢气的吸附阻抗减少并接近0,但氨气依然存在气体吸附的阻抗。由DRT分析可知氨气在SOFC阳极上的分解效率决定直接NH3-SOFC的电池性能,温度越低分解越慢,因此考虑添加适当的催化剂降低氨的分解温度。

图5 不同温度下H2(a)和NH3(b)的DRT分析

(3)不同金属催化剂表面修饰的影响

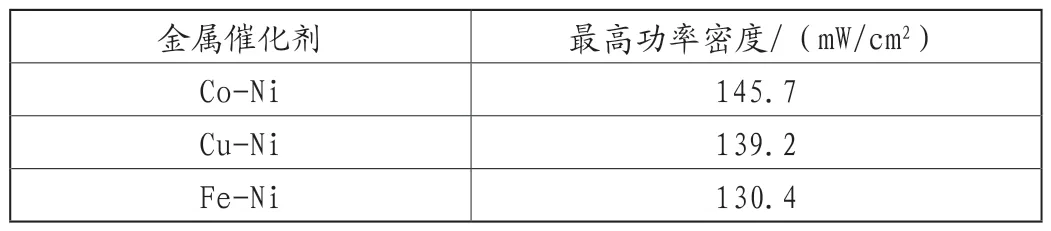

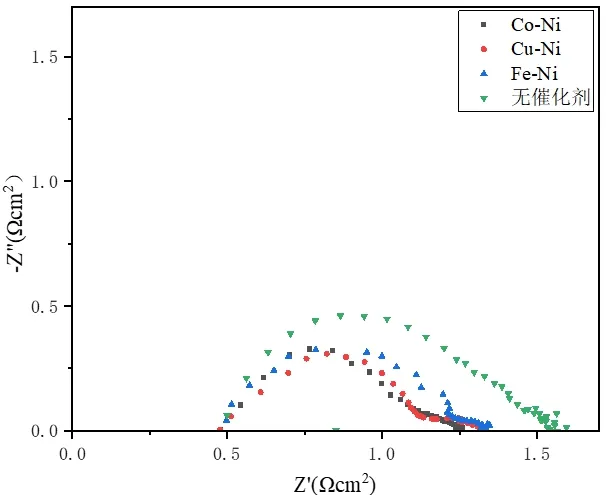

将Cu(NO3)2、Co(NO3)2以及Fe(NO3)3分别与Ni(NO3)2配制成混合溶液,浸渍在t-SOFC阳极上。Cu、Fe和Co的负载量均控制为电池质量的1%;Ni与其它离子的摩尔比为1:1。对修饰后的t-SOFC在相同的测试条件下进行测试。从图6可见,800℃时,Co-Ni催化剂的效果最好,功率密度最高达到145.8mW/cm2,与未修饰电池的EIS图像比较后发现Co-Ni催化剂降低了电池的极化阻抗。Co-Ni在三种金属中催化效果最好,Fe修饰的单电池功率密度与未修饰近似,说明Fe对改善t-SOFC阳极氨气的分解效果不明显,Cu修饰的电池功率密度处于两者之间。

金属催化剂 最高功率密度/(mW/cm2)Co-Ni 145.7 Cu-Ni 139.2 Fe-Ni 130.4

图6 800℃下氨燃料在不同催化剂作用下的EIS曲线

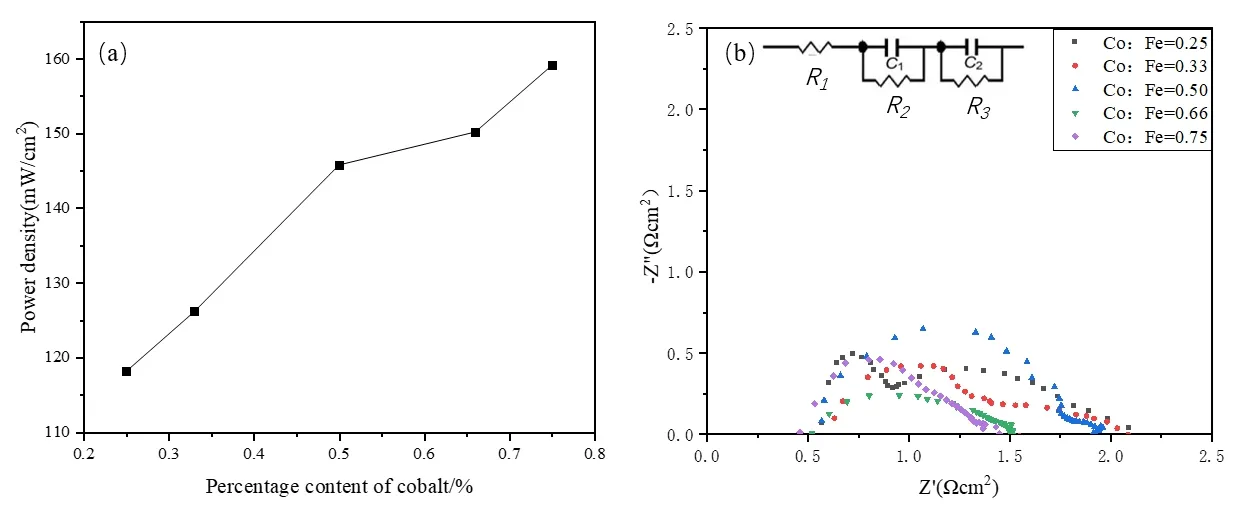

(4)不同Co含量催化剂表面修饰的影响

Co催化剂的催化效果最好,但有必要探索合金中金属比例的影响。通过改变溶液中金属离子的组成控制合金成分,将电池按照相同方法处理后进行测试。测试结果显示Co含量越多电池的功率密度越高,当Ni与Co的比例为1:3时电池的最大功率密度达到159.1mW/cm2。如图7所示,电池的欧姆电阻均约为0.5Ω·cm2,但氨的分解难度不同导致不同氨燃料电池的极化阻抗不同。观察EIS图像可知,800℃时,Ni与Co的比例为1:3时电池的极化电阻为0.88Ω·cm2,是所有样品中最小的。预计该比例的催化剂促进氨分解的速率最快,氨分解后得到氢气,氢气的分子质量最小,因此扩散电阻更低。

图7 800℃下氨燃料在不同Co含量催化剂修饰下的电池性能,(a)IV(b)EIS曲线

3.结论

采用挤出成型和浸渍法制备了NiO-YSZ/NiO-YSZ/SSZ/LSM的t-SOFC,电解质膜致密,各功能层之间结合紧密。以直接氨燃料在0.75V恒定电压下持续工作58h的性能衰减约为9.6%,表明直接氨燃料工作时阳极衰减较快。分别浸渍Ni-Cu、Ni-Co和Ni-Fe催化剂进行阳极改性,发现Co修饰后的t-SOFC性能最好,Ni-Co催化剂最优比为3:1。催化剂修饰后电池的极化阻抗有所降低,稳定性有较大提升,在相同测试条件下工作65h后,电池功率密度衰减约为1.8%。