乙醇胺制乙二胺催化剂研究进展

*吴相浩

(浙江华亿工程设计股份有限公司 浙江 312300)

乙二胺(Ethylenediamine)简称EDA,为无色或微黄色油状或水样透明液体,是一种重要的精细化工原料,广泛用于环氧树脂固化剂、燃料、橡胶硫化促进剂、乳化剂、织物柔软剂、润滑油和杀虫剂等多个领域[1-5]。其合成方法广泛,主要有二氯乙烷法(EDC)、乙醇胺胺化法(MEA)、乙烯氨化法、二甘醇胺化法、氯乙酰氯氨化法、氨基乙腈加氢法和甲醛-氢氰酸法等,但由于原料、工艺等的制约[6-13],目前工业上应用的生产方法主要为EDC法和MEA法。

以二氯乙烷为主要原料的EDC法[14],为1936年由美国UCC公司首先研发并工业化应用,此方法是在较高压力下,使用二氯乙烷和氨水反应得到,目前市场上60%的乙二胺都是以此法制备,但是其工艺复杂,三废含氯且设备成本高,因此主要应用在氯碱企业中。1960年左右,由巴斯夫公司首先将MEA法制备乙二胺实施工业化,此方法是将乙醇胺和氨水、氢气等在催化剂的作用下的制备工艺,此工艺主要应用于乙醇胺、环氧乙烷等氨类资源充分企业,关键是催化剂的选择。由于MEA法工艺对于环境更为友好,近年来也得到了巴斯夫、UCC及阿克苏诺贝尔公司等国际化工企业的认可,得以广泛应用。

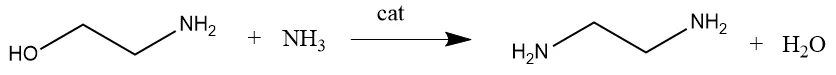

MEA法制备乙二胺根据催化机理的不同,主要分为两类,即脱水缩合和脱氢/加氢。本文主要综述两种体系的催化剂研究进展,以期为MEA法制备乙二胺的进一步发展提供参考。MEA法制备乙二胺反应方程式如图1所示。

图1 乙醇胺制备乙二胺反应方程式

1.乙醇胺脱水缩合催化剂

脱水缩合催化制备乙二胺方法主要是以乙醇胺和氨为原料,与催化剂混合后在高温下气相催化反应制备乙二胺,主要催化剂包括沸石分子筛、改性沸石分子筛、杂多酸、卤化物、固体磷酸等。

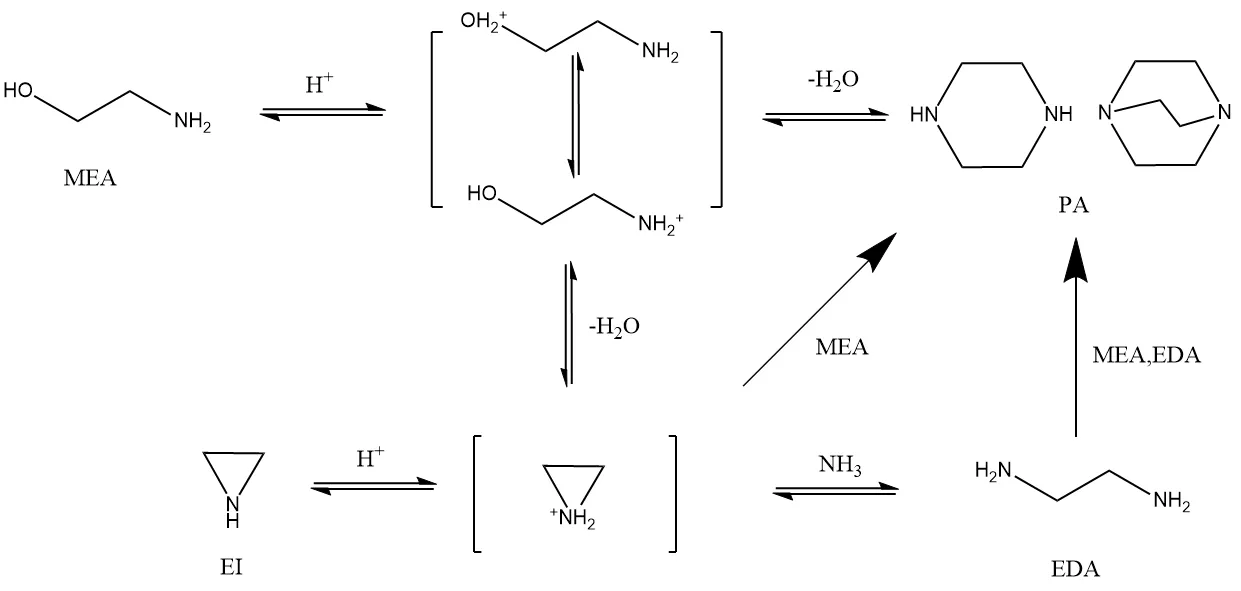

K Segawa[5-6]首先报道了乙醇胺在酸性沸石催化剂上和氨气相混合催化合成乙二胺,以SiO2-Al2O3(Si/Al物质的量比为5.3)菱沸石(Si/Al物质的量比为2.2)、八面沸石(Si/Al物质的量比为2.8)、林德型沸石(Si/Al物质的量比为3.0)、丝光沸石(Si/Al物质的量比为5.0)、和ZSM-5(Si/Al物质的量比为12.5)分别作为催化剂,在330℃,常压,W/F=200g·h·mol-1,氨与乙醇胺物质的量比为50条件下进行气相反应,丝光沸石催化乙醇胺转化率达到42%,乙二胺选择性达到81%,表明乙醇胺和氨选择性合成乙二胺需要在有限的孔通道中有更强的酸性位点,以抑制体积较大的哌嗪衍生物和多胺的形成,反应对NH3的分压服从一级动力学。并通过吡啶吸附表征说明产生这种结果的产生是由于经过盐酸处理后,Brønsted酸位点数量的增加是提高乙醇胺催化合成乙二胺的关键,催化机理如图2所示。

图2 乙醇胺在酸性分子筛上催化[15]

赵锋伟等[7]用盐酸对丝光沸石脱铝,在330℃,4.0MPa条件下,进行乙醇胺气相催化反应,乙醇胺转化率52%,乙二胺选择性为45%。酸性处理后催化效果提高的主要原因是一定量的酸溶解脱除了沸石骨架外的铝,使得孔径扩大,提高了沸石分子筛的吸附容量;同时由于分子筛骨架上铝的脱除,导致更多B酸中心暴露,而在强酸中心上,乙醇胺更易进行分子内脱水,生成乙烯亚胺更易生成乙二胺,而提高了对乙醇胺的催化效果。

Wangming H等[8-11]用Sn+Zn,Cu+Zn,Al+Zn对脱铝丝光沸石分别浸渍制备催化剂,结果表明丝光沸石骨架中的电子在Cu和Zn的存在条件下更趋向离子化,使得羟基活化产生了较强的B酸中心,促进了反应生成乙二胺的进程。

浙江大学华月明[12-13]以NH4F、Ni(NO3)2溶液分别浸渍H-ZSM-5分子筛,然后放入马弗炉中,通过焙烧、冷却得到F-ZSM-5、NiO-ZSM-5催化剂和普通H-ZSM-5分子筛催化剂,在340℃、常压下、WHSV=1.1h-1、NH3:MEA:H2O摩尔比为4.5:1:1条件下进行3种催化剂的MEA催化胺化制备乙二胺。研究发现制备的不同酸性强度的分子筛对于此反应具有择形催化效果,在F-ZSM-5催化剂中,由于F原子的加入不但对于原有分子筛的酸性位点强度有所加强,同时生成了新的强酸中心,而在强酸中心上,乙醇胺更易进行分子内脱水,生成EI并更易生成乙二胺。

黄伟等[14]报道了MOR沸石为载体的使用氯化铵离子交换后,掺入活性氧化铝制备固体强酸催化剂,在常压固定床反应器完成反应,反应条件为340℃,氨/乙醇胺物质的量比为50,PNH3=0.7MPa,乙醇胺转化率为81%,乙二胺选择性达到了48%。

吕剑等人[16]研究发现,在反应压力2.0~5.0MPa,温度300~350℃,反应接触时间20~30s条件下,氨与乙醇胺质量比为(6~12)时,使用经过磷改性的缩合沸石催化剂进行固定床反应,实现了乙二胺和氨乙基哌嗪的联合制备。

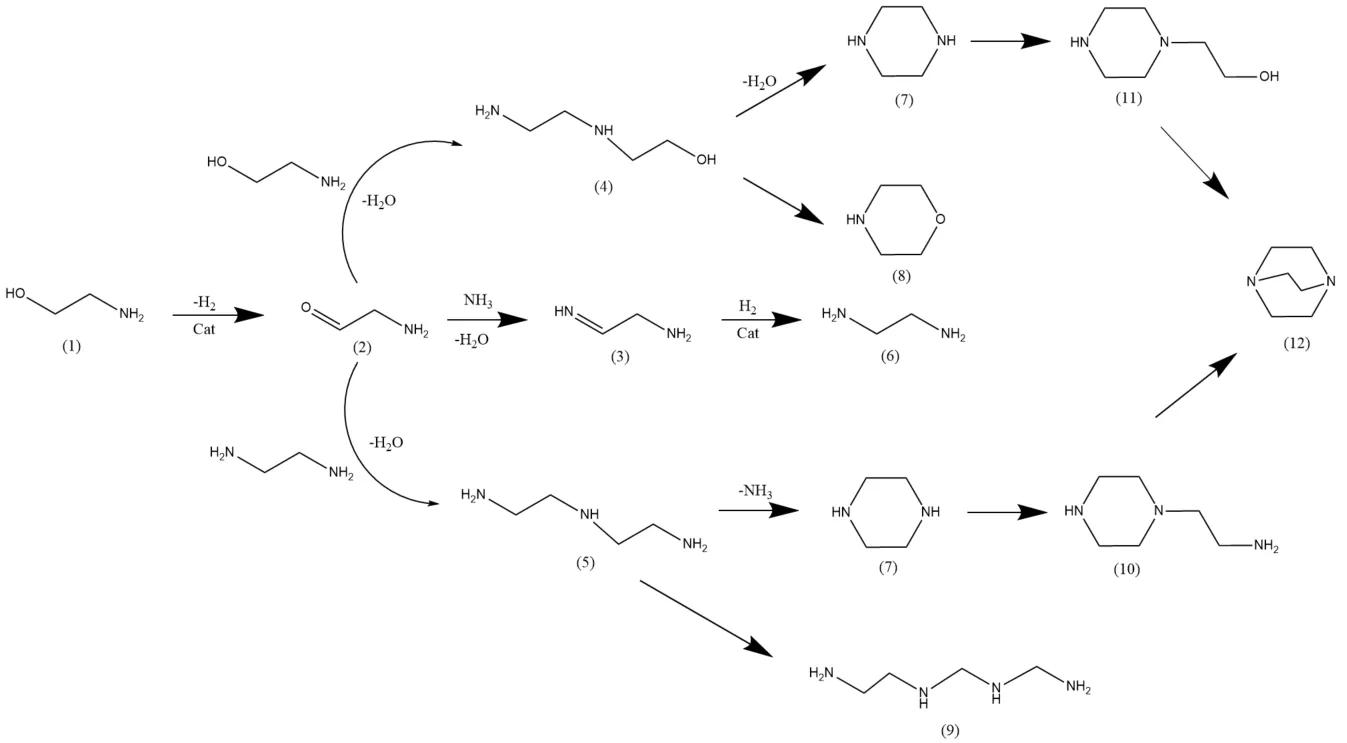

天津大学Zhang Yuecheng[16]研究了Co修饰不同Si/Al的H-ZSM-5催化剂,并对乙醇胺在此催化剂条件下的催化机理进行进一步说明,结果表明H-ZSM-5载体与钴相互作用并分散了活性物种,同时Co的存在对于中间体(2)具有促进作用,中间体可以在分子筛的酸位点上进行胺化,反应路径如图3所示。

图3 乙醇胺在Co/H-ZSM-5催化剂上的反应路径

2.乙醇胺脱氢/加氢催化剂

脱氢/加氢催化制备乙二胺是以乙醇胺和氨气为原料,体系中加入氢气,在15~30MPa压力下,150~250℃进行催化反应,目前研究发现催化剂活性组分主要包括金属及其氧化物催化剂(如Co、Ni、Cu等)、贵金属催化剂(如Pd、Ru等)以及参杂稀土(如Ba,Re,B等)作为催化助剂;这些催化活性组分及助剂负载在载体上,实现乙醇胺对乙二胺催化的催化制备,载体研究主要包括SiO2、TiO2、ZrO2、SiC、Al2O3等多孔材料,这类载体具有较高的比表面积,且催化活性较好能够有效减少反应系统压力。

Renken等[20]制备了Ni-Cu-Cr催化剂,研究了乙醇胺转化率和目产物乙二胺的选择性随温度的变化规律,发现低温有利于化学反应对乙二胺的选择;同时氢气分压对反应有很大的影响,较高的氢气分压有利于乙二胺的生成,但过高的氢气分压有利于产物中环胺的生成;较低的氢气分压有利于腈类化合物的生成同时导致催化剂的失活。

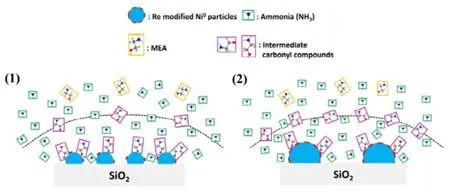

大连物理化学研究所马雷等[21]对Ni-Re/SiO2催化剂(Ni 20%,Re 1.5%)中Ni粒径(4.5~18.0nm)进行了可控合成,并研究了Ni粒径对乙醇胺胺化反应的影响。实验表明在NH3/H2气氛下,反应条件为170℃、8.0MPa、0.5h-1液时空速时条件下,当Ni-Re/SiO2催化剂中的Ni粒径从4.5nm增大到18.0nm时,乙醇胺的转换频率从193h-1增加到253h-1。此外,从研究结果分布发现可以通过改变Ni粒度来调节产物分布,当Ni粒径从4.5nm增加到18.0nm时,仲胺比由1.0增加到2.0,进一步分析表明,Ni颗粒大小影响了表面Ni的电子性质,进而影响了乙醇胺的吸附和乙醇胺胺化反应途径。与小Ni颗粒相比,大Ni颗粒具有更高比例的高配位阶地Ni位点和更高的表面电子密度,有利于乙醇胺和NH3的胺化反应形成乙二胺。其催化机理如图4所示。

图4 在Ni-Re/SiO2催化剂中MEA胺化过程中,MEA在(1)小金属颗粒和(2)大金属颗粒表面的解吸和扩散示意图

孙果宋等[22]选择TiO2作为载体,Re、Cu为助剂,使用浸渍法制备Co-Ni双金属催化剂,正交实验结果表明,Ni/Co比对乙醇胺催化制备乙二胺影响最大,浸渍溶液pH其次,助剂含量影响最低,即Cu+Ni负载量10%,Ni/Co为4、Ru/Cu助剂含量2%、浸渍溶液pH=8时,金属能够在载体上有效负载,催化剂孔道结构得到改善同时催化活性得到提高,金属Ni在加氢反应中表现出良好的选择性,能快速还原中间产物亚胺为乙二胺,阻止其他副反应的发生。

3.展望

本文综述了乙醇胺催化胺化制备乙二胺的催化剂研究进展,归纳总结了活性组分、载体及金属负载对乙醇胺催化胺化制备乙二胺的影响。总结认为乙醇胺催化制备乙二胺主要包括两条路径:

(1)以分子筛及改性分子筛为主的脱水缩合胺化路线,乙醇胺和氨在有限的孔通道中通过较强的酸性位点选择性合成乙二胺。

(2)以贵金属及双金属组合的脱氢/加氢胺化路线,主要利用贵金属表面更高的电子密度,更有利于乙醇胺的胺化生成乙二胺。

目前以乙醇胺和氨气为原料的脱氢/加氢工艺生产工艺由于三废较少,易于连续化操作而受到国内外的众多关注;但由于反应压力高,对装置设备的要求较为严格,目前仅有巴斯夫、德士古等国际大型化工企业使用此法制备乙二胺。此法虽然已经取得阶段性成功,并得到推广应用,但催化剂的结构优化对于反应转化率、选择性的提高仍然有待进一步研究。