稀土元素对超级铁素体不锈钢组织及性能的影响

李阳,陈常勇,汪秀秀,杨皓,马帅,姜周华

1.东北大学冶金学院 辽宁沈阳 110819

2.东风商用车有限公司东风商用车技术中心 湖北武汉 430056

1 序言

滨海电站采用海水作为循环冷却水,为了保证滨海电站凝汽器冷却管能长期、稳定地使用,在选材时除考虑材料的力学性能、耐腐蚀性能和热力性能外,同时还应兼顾材料的经济性。超级铁素体不锈钢具有优异的耐腐蚀性能和综合力学性能,且成本相对低廉,在滨海电站凝汽器冷却管中得到广泛应用[1]。由于超级铁素体不锈钢合金含量很高,且对纯净度的要求很高,因此其冶炼难度很大,在工业生产过程中常发生连铸坯等轴晶比率低、热轧开裂、成材脆断等一系列问题,目前国际上只有极少数不锈钢生产企业掌握其核心技术[2-4]。

添加适量稀土可有效改善钢种组织和加工性能,其中主要原因是稀土极具化学活性,可有效与多种非金属元素反应并改变夹杂物的种类,进而细化晶粒,强化晶界[5-8]。稀土在铁素体不锈钢中的作用机理已有研究,一般表现在改变夹杂物的种类、净化钢液及微合金化3个方面[5-8],但稀土在高铬型铁素体不锈钢中的相关研究鲜见报道。针对超级铁素体不锈钢生产技术难题,有必要探索稀土对其显微组织、力学性能和耐腐蚀性能的影响,从而对超级铁素体不锈钢成分进一步优化设计。

2 试验材料和检测方法

2.1 试验原材料

试验钢的化学成分见表1。

表1 试验钢SFSS的化学成分(质量分数) (%)

本试验采用10kg真空感应电炉冶炼试验钢,冶炼步骤如下。

1)装料,将切割好的工业纯铁、金属铬、金属镍、金属钼放入坩埚,然后将金属硅、金属锰、金属铝、金属铌、金属钛和稀土放置到料仓中。

2)打开电源、真空阀,抽真空至15Pa。

3)通水后再通电,开始进入熔化期,熔化期无时间要求,必须保证炉料充分熔化。

4)在炉料完全熔清后,进入精炼期,高温精炼15min。

5)精炼期完毕,充入2 ~ 5kPa氩气,将料仓中的金属铝投入钢液中,并保温5min。

6)稍降功率,每隔1m i n依次加入S i、N b、Ti。

7)2min后,加入稀土和电解Mn,电磁搅拌5min。

8)出钢浇铸。出钢前提高功率,出钢温度为1580℃。共冶炼了4组试验钢,根据添加稀土的不同含量分别命名为No.0、No.1、No.2和No.3。

冶炼结束后,按照图1所示方案切割铸锭,然后对试验钢进行轧制、热处理。将试验钢在加热炉内分别加热到1250℃,保温1h后,用PM-650型二辊轧机,经过7道次,将扁坯轧制成厚度为5mm的板材。终轧温度为750~800℃,轧制后空冷。各道次轧制后尺寸依次为53mm→38mm→29mm→21mm→14mm→9mm→5mm。

图1 铸锭形貌及钢锭与试样截取示意

热轧后对钢板进行0.5h退火处理,退火温度分别为930℃、980℃、1030℃、1080℃和1130℃。

2.2 试验钢的轧制和力学性能检测

(1)常温拉伸性能检测 选取经1030℃退火后的钢板为研究对象,按GB /T 228—2002《金属材料室温拉伸试验方法》制备拉伸试样。拉伸试样在终轧板中切取,取样位置及规格如图2所示,每种成分的试样检测3个。采用CMT-10(T)型微机控制电子万能试验机检测试验钢的拉伸性能,拉伸速率为3mm/min。试验后,采用游标卡尺和螺旋测微计对拉断后的标距和颈缩处的长和宽进行测量,通过后续数据处理获得断后伸长率和断面收缩率。

图2 热轧板中拉伸试样取样位置及规格尺寸

(2)硬度检测 在热处理后的钢板上切取30mm×30mm×5mm的试样,采用HB-3000电动布氏硬度计进行硬度检测。

2.3 显微组织的检测方法和设备

(1)化学成分分析 将切取的薄片(见图1)经400目砂纸打磨干净,采用直读光谱仪分析钢中Mn、Si、Cr等合金元素含量;车取一定量的铁屑,用碳硫分析仪分析钢中C、S含量;此外,用线切割切取3个规格为φ4mm×8mm 的氮氧样,用氧氮分析仪分析钢中T.O、N含量。

(2)夹杂物的金相检测和电镜检测 切取10mm×10mm×10mm样品(见图1),将每个试样用400目、600目、800目、1000目、1200目、1500目和2000目的砂纸逐级打磨,最后用粒度为3.5μm、2.5μm、1.5μm金刚石抛光膏逐级抛光。试样制备好后,用Olympus金相显微镜在500倍的视场下观察夹杂物的分布情况。按S形线路拍取64张照片,并在显微镜上进行夹杂物统计分析,得到钢中夹杂物的数量、尺寸和面积占比。采用SEM-EDS分析夹杂物的成分和种类。

(3)显微组织检测 将金相试样采用10%草酸溶液(体积分数)进行电解腐蚀,直流电压值设置为8V,电解时间为5min。将腐蚀后的样品采用超声波进行清洗,以去除试验表面的杂质,然后用无水乙醇洗净吹干,再用金相显微镜统计分析晶粒大小。最后采用SEM-EDS(日本岛津公司SSX-550)对晶间析出相的成分、尺寸和数量进行分析。

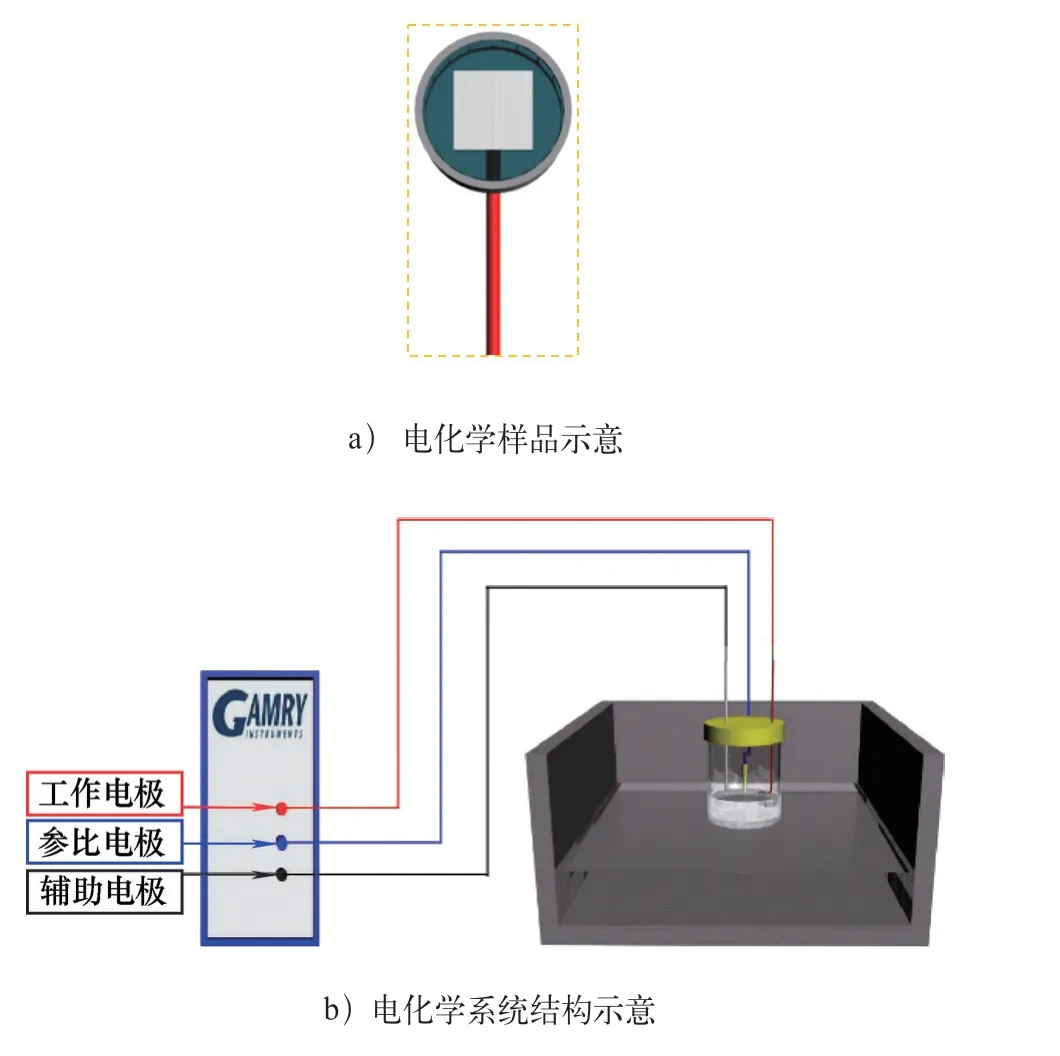

(4)耐点蚀性能检测 将热轧板经1030℃×0.5h退火处理后水冷,用电火花线切割的方法切割10mm×10mm×5mm的试样,然后对其进行耐点蚀试验,所用的电化学装置如图3所示,试样的有效面积为100mm2。

图3 电化学装置

试验步骤如下。

1)测量前向3.5%NaCl溶液(质量分数)中持续通入N2(纯度≥99.99%)进行0.5h以上的预除氧,N2流量为0.5L/min,温度控制在(30±1)℃。

2)测定开路电位,维持10min。

3)从自然腐蚀电位以下,以20mV/min的速度进行扫描,扫描到0V左右。

4)试验结束后,试样分别用蒸馏水和酒精清洗、吹干,便于进行扫描电镜的观察。

5)每次试验要用新的试样和试验溶液。

(5)电化学阻抗谱检测 电化学阻抗谱测定试验的仪器与耐点蚀试验部分相同,试验步骤如下。

1)测量前向3.5%NaCl溶液(质量分数)中持续通入N2(纯度≥99.99%)进行0.5h以上的预除氧,N2流量为0.5L/min,温度控制在(30±1)℃。

2)工作电极在-1.0V(VSCE)条件下恒电位极化600s,以除去工作电极表面在空气中形成的氧化物,极化曲线的扫描速度为0.33mV/s。

3)在-1.0~1.2V范围进行电容-电位测试,台阶式由低到高施加步长40mV电位,激励信号为5mV的正弦波,频率扫描范围为0.01~100kHz。

4)测试结果通过Zsimpwin软件进行等效电路拟合。

3 试验结果和分析

3.1 钢液的洁净度和钢中夹杂物

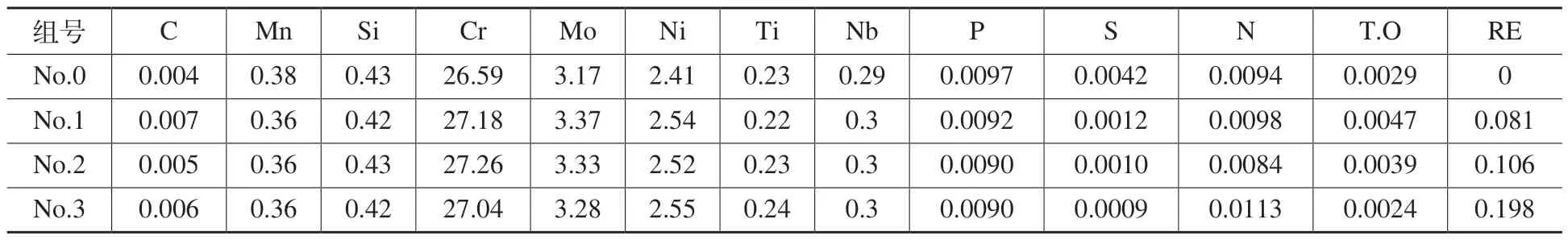

(1)钢锭化学成分 试验钢的主要化学成分见表2。从表2可看出,各元素含量均在目标范围内。随着钢中wRE从0逐渐增加至0.198%,S含量显著降低,wS从0.0042%降低至0.0009%,说明稀土(RE)有良好的脱硫作用。与此同时,wT.O则先由0.0029%增加至0.0047%,再逐渐降低至0.0024%。

表2 试验钢的主要化学成分(质量分数) (%)

(2)夹杂物的数量和尺寸 试验钢中夹杂物的数量和尺寸分布见表3。从表3可看出,随着RE含量的增加,钢中夹杂物数量先增加后减少,夹杂物平均直径先减小后增大。此外,随RE含量的增加,平均直径>5μm的夹杂物数量占比呈现先减小后增大趋势。与此同时,平均直径≤2μm的夹杂物数量占比呈现先增大后减小趋势。

表3 铸态钢锭中夹杂物的统计结果

钢中RE含量对夹杂物数量、T.O含量的影响有以下规律。

1)当钢中RE含量较低时,Ce脱氧生成的细小弥散夹杂物难以从钢液中排除,使钢中夹杂物的数量较多,T.O含量反而比空白样中更高。

2)当钢中RE含量继续增加时,较多的细小弥散夹杂物在电磁搅拌作用力下碰撞、聚集并长大成大尺寸夹杂物,更容易上浮去除,从而使得夹杂物数量有所降低,T.O含量转而下降。

(3)夹杂物的成分、种类和形貌 试验钢中典型夹杂物的成分和形貌如图4~图7所示。

图4 No.0钢中典型夹杂物的成分和形貌

1)从图4可看出,在未添加R E时,N o.0钢中的夹杂物尺寸较大,主要呈不规则的多边形,其中单相Al2O3夹杂物更易以簇状形式出现,尺寸>5μm,这类夹杂物硬度大且熔点高。同时,还发现MnS-TiN-Al2O3等尺寸>2μm的复合夹杂物。

2)从图5可看出,在wRE=0.081%的No.1钢中发现较多的REAlO3夹杂物,尺寸在2μm左右。同时还有被Ti(Nb)N包裹着的细小RE2O3复合夹杂物,尺寸在2μm左右。有研究表明,TiN与钢中氧化物夹杂错配度较小,容易在氧化物基体上析出长大形成含有核心的复合型夹杂物[9]。

图5 wRE=0.081%的No.1钢中典型夹杂物的成分和形貌

3)从图6可看出,在wRE=0.106%的N o.2钢中夹杂物普遍呈现圆形或近似圆形,尺寸绝大部分<1.5μ m,且为分层复合的结构。种类主要有Ti(Nb)N包裹REN的复合夹杂物,以及Ti-Nb-REO-P复合夹杂物。

图6 wRE=0.106%的No.2钢中典型夹杂物的成分和形貌

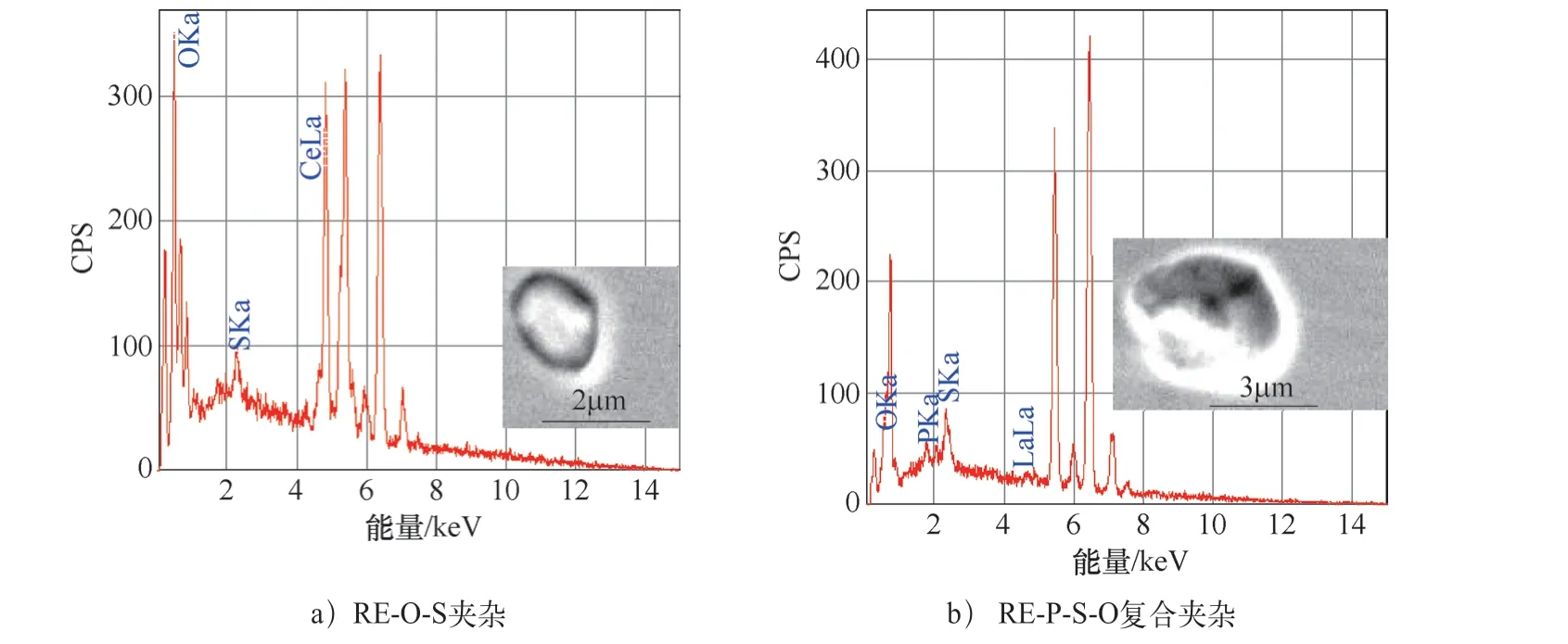

4)从图7可看出,在wRE=0.198%RE的No.2钢中夹杂物尺寸明显变大,且较多的夹杂物以聚集形式出现。夹杂物的种类主要为RE-O、RE-S及复杂的RE-P-S-O。

图7 wRE=0.198%的No.3钢中典型夹杂物的成分和形貌

(4)夹杂物转变的热力学分析 稀土元素在钢液中浓度较低,将钢液假定为理想稀溶液,其中溶质遵循亨利定律,组元活度按式(1)计算。组元活度系数计算选用1%(质量分数)极稀溶液为标准态,组元活度系数与元素间相互作用系数按式(2)计算。计算过程中涉及到La、Ce脱氧脱硫时生成的相关化合物的吉布斯自由能见表4[10,11],钢液中元素相互作用系数见表5[12-18]。

表4 1600℃时铁液中La、Ce相关化合物基本热力学数据

表5 1600℃时铁液中La、Ce相关化合物基本热力学数据

同理,可获得其他稀土氧化物、硫化物和硫氧化物之间在钢液中获得平衡时的O含量及S含量的关系,汇总见表6。根据表6,以lg[wS]和lg[wO]分别作为纵坐标和横坐标绘制[wS]、[wO]对稀土脱氧脱氧形成稀土化合物(RES、RE3S4、RE2S3、RE2O2S、RE2O3)的影响关系图(见图8)。

图8 1600℃条件下La和Ce脱氧脱硫产物平衡相图

表6 1600℃时铁液中稀土化合物平衡时[O]、[S]关系

在本试验冶炼的添加稀土的超级铁素体不锈钢中,随着钢中wRE从0逐渐增加至0.198%,wS从0.0042%降低至0.0009%,wT.[O]则先由0.0029%增加至0.0047%,再逐渐降低至0.0024%,此时RE脱氧、脱硫主要生成稀土氧硫化物RE2O2S和稀土氧化物RE2O3。

3.2 显微组织

(1)退火态钢中的析出相 经980℃退火后试验钢中的二次相粒子分布如图9所示。从图9可看出,No.0(wRE=0)和No.2(wRE=0.106%)钢中的二次相均几乎完全溶解,No.1(wRE=0.081%)和No.3(wRE=0.198 %)钢中析出了少量的二次相。

图9 经980℃退火后试验钢中的二次相粒子分布

(2)晶粒度 稀土含量和退火温度对试验钢晶粒度的影响如图10所示。从图10可看出,当试验钢中稀土含量相同时,随着温度的增加,试验钢的晶粒度总体呈现先逐渐减小后变大的趋势,在1080℃温度下晶粒度达到最小值;在相同的退火温度下,试验钢的晶粒度随着稀土含量的增加而呈现先增加后减小的趋势,其中No.1试验钢的晶粒度最大。

图10 稀土含量、退火温度对试验钢晶粒度的影响

退火保温时,动态再结晶和二次相的溶解同时进行,沿晶间析出的二次相会抑制动态再结晶时晶界的扩展。不同的退火温度下,试验钢中晶粒度变化的情况主要有以下原因。

1)当退火温度为980℃时,在析出相比较少的No.2钢中晶粒的生长速度较大,而No.1和No.3钢中由于析出相数量较多,晶粒生长的速度较小,晶粒度等级更高。

2)随着退火温度的增加,试验钢中的二次相粒子被溶解的比例逐渐增加。当温度高达1130℃时,试验钢中的二次相粒子绝大部分被溶解掉了,影响晶粒长大的主要因素为晶界的界面张力和界面能。此时,易偏聚于晶界的稀土原子降低了晶界张力和界面能,抑制原有晶粒的长大,因此相比在1080℃时晶粒度出现一定程度的回升。

3.3 力学性能

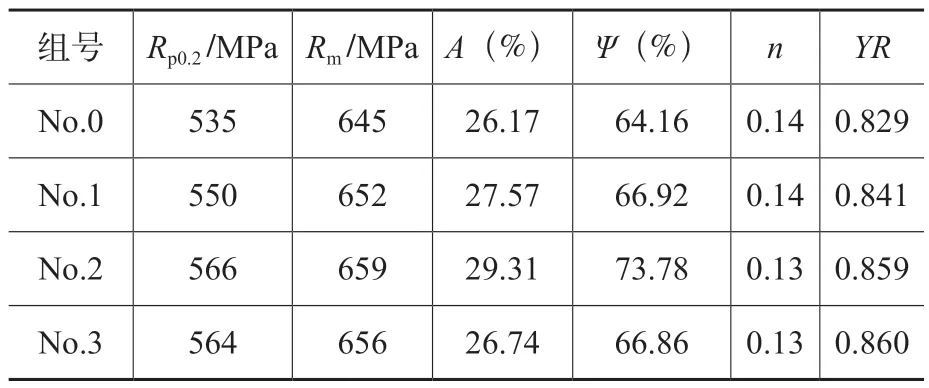

(1)拉伸试验结果 试验钢的室温拉伸试验结果见表7。由于本试验过程中金属材料无明显屈服现象,定义当发生0.2%残余变形时的应力值为屈服强度。从表7可看出,稀土对试验钢强度的影响不大,对塑性的影响更显著一些。具体而言,试验钢的屈服强度(Rp0.2)随着钢中稀土含量的增加而逐渐略有增加,从535MPa增加至564MPa,抗拉强度(Rm)有类似的变化趋势。与此同时,试验钢的断后伸长率(A)先从26.17%增加至29.31%,再降低至26.74%。此外,稀土对试验钢的加工硬化指数(n)没有显著的影响。添加稀土后,钢种的屈强比(YR)呈现逐渐升高的规律。在wRE=0.106%时达到最大值,当wRE=0.198%时,略微降低,但仍高于不添加稀土时的样品。

表7 不同稀土含量试验钢的拉伸试验结果

试验钢拉伸断口的显微形貌如图11所示。从图11可看出,4组拉伸断口的显微形貌存在比较明显的差异。未添加稀土的No.0试验钢的拉伸断口处韧窝的宽度、深度明显更大,且存在较多尖锐的撕裂棱和解理台阶,韧窝内部比较干净。No.1(wRE=0.081%)试验钢的拉伸断口中韧窝的宽度、深度都明显减小,韧窝数量也明显增加,且韧窝中出现了大量的二次相粒子。No.2(wRE=0.106%)试验钢的拉伸断口形貌与No.1接近,差别在于韧窝中很干净,几乎没有二次相粒子。No.3(wRE=0.198%)试验钢的拉伸断口形貌与No.1接近。

采用SEM-EDS对No.0、No.1和No.3钢拉伸断口处的二次相粒子进行分析,结果如图12所示。从图12可看出,No.0中主要为硬质Ti(Nb)C和Fe-Cr金属间化合物,No.1中主要为稀土氧化物、稀土氧硫化物及稀土磷化物。

图12 试验钢拉伸断韧窝内的析出物及其能谱图

(2)热处理制度对硬度影响 退火温度和稀土含量对试验钢硬度的影响结果如图13所示。从图13可看出,随着退火温度的升高,试验钢的布氏硬度均先降低后升高,最终趋于平缓;在不同退火温度下,所有含稀土的试验钢的布氏硬度都高于No.0样品。

图13 退火温度和稀土含量对试验钢硬度的影响

选择No.2样品进行分析,退火温度对其显微组织的影响如图14所示。从图14可看出,随着退火温度的增加,试验钢的晶粒尺寸逐渐增加,同时钢中析出相的数量逐渐减少。晶粒尺寸越大,试验钢的硬度越小,这与图13所观察到的结果一致。

3.4 耐点蚀性能

(1)试验钢耐点蚀性能的检测 选取No.2试验钢为研究对象,分析温度对其耐点蚀性能的影响,极化曲线结果如图15所示,自腐蚀电位、点蚀电位和自腐蚀电流密度的结果如图16所示。在各温度下,极化曲线均表现出明显的钝化区。同时可以看出,随温度升高有以下变化。

图15 温度对No.2钢极化曲线的影响

图16 No.2钢在不同温度下动电位极化参数

1)自腐蚀电位逐渐增大,表明提高温度促进了含稀土的超级铁素体不锈钢钝化膜的形成。

2)随温度升高,自腐蚀电流密度逐渐增大,表明侵蚀性离子在高温下会加剧材料的腐蚀。

3)点蚀电位逐渐降低,表明随温度升高,生成钝化膜的保护性能降低,在较高电位下金属阳极溶解加快。

一般情况下,温度升高会促进阴极反应,在极化曲线上表现为阴极电流密度显著增大;同时,温度升高促进腐蚀反应,尤其是金属的阳极溶解,从而导致阳极电流密度也显著增大[22]。然而,虽然溶液介质温度的升高会导致自腐蚀电流的小幅度提升,但钝化区的腐蚀电流变化得并不明显(见图15)。温度对钝化膜的影响主要表现为改变钝化膜组成和孔隙度,由此表明添加稀土可以使超级铁素体不锈钢表面生成更稳定和致密的钝化膜,可以有效阻碍温度的提高对基体的进一步溶解。

(2)试验钢电化学阻抗谱检测 不同稀土含量的试验钢在30℃的3.5%NaCl溶液中电化学阻抗谱结果如图17所示。

图17 不同稀土含量超级铁素体不锈钢在30℃的3.5%NaCl溶液中电化学阻抗谱

从图17a可看出,高频段为一个时间常数的容抗弧,随着钢中稀土含量的增加,容抗弧的半径逐渐增大,说明电荷转移电阻随稀土含量升高而增大;低频段为一条直线,表现出Warburg阻抗的特征,说明腐蚀过程由电化学反应控制转变为扩散控制。

从图17b可看出,高频段对应阻抗模值反映溶液电阻,由于在同一温度、同一导电介质中,各个样品的阻抗模值并没有明显变化;低频段对应的阻抗模值反映电极的极化阻抗,随稀土含量升高,试验钢的极化阻抗逐渐增大,表明钝化层的稳定性得到提高,试验钢的抗腐蚀性增强。

利用Zsimpwin软件,对Nyquist 图采用如图18所示R[Q(RW)]等效电路进行拟合,实测Nyquist曲线与等效电路拟合曲线如图19所示。从图18、图19可看出,实测点与拟合曲线基本吻合,说明该电极所选择的等效电路是准确的。

图18 电化学拟合等效电路图

图19 试验钢Nyquist图与拟合曲线

试验钢等效电路拟合结果见表8。随着钢中稀土含量的增加,空间电容减小,极化电阻呈现递增趋势,并且n值逐渐增大。表明加入稀土使得试验钢的钝化膜更加致密,钝化膜导电率降低。这主要是因为稀土能降低在腐蚀介质中钝化膜内的施主密度,同时抑制离子在钝化膜内的扩散,从而提高钢种耐蚀性[23]。

表8 不同稀土含量超级铁素体不锈钢 SFSS等效电路拟合结果

4 结束语

本文以不同稀土含量的超级铁素体不锈钢为研究对象,系统研究了稀土在试验钢中对非金属夹杂物、组织、二次析出相、力学性能和耐蚀性能的影响及其作用机理。在本试验中,当wRE≤0.106%时,主要结论如下。

1)稀土能有效地净化钢液,降低钢中T.O和S含量,减少夹杂物的数量,细化夹杂物的尺寸,并且对夹杂物起到变质的效果。

2)稀土能有效地抑制试验钢在热处理时晶粒长大,起到细晶强化的效果。

3)稀土对试验钢的拉伸性能影响不大,其中强度随着钢中稀土含量的增加而略有增加,而塑性则先提高后降低。

4)稀土能促进钢中C、N固溶,抑制试验钢中二次相沿晶界析出,显著提高了试验钢的耐点蚀性能。