104L型空气分配阀的研制

田 宇,朱迎春,池 海,安 鸿,刘保华,吴正雨

(1.眉山中车制动科技股份有限公司,四川 眉山 620010;2.北京纵横机电科技有限公司,北京 100094)

目前,我国铁路客车主型分配阀为二压力制式的104型空气分配阀(以下称104阀),装车比例约80%。104阀作用部采用滑阀结构,滑阀结构需要研磨,但研磨质量不易控制,容易导致漏风现象,发生自然缓解,影响104阀性能稳定性,缩短其检修周期及使用寿命。

104阀检修周期为A1修,采用滑阀副主动润滑技术的主动润滑104阀检修周期可延长到A2修。由于滑阀副运动属于金属摩擦运动,长时间运动摩擦后不可避免地会造成金属面划伤,要进一步延长104阀检修周期已很困难。根据中国铁路总公司科技研究开发计划课题——客车新型制动阀技术研究(N2018J023)合同要求,需研制新型客车制动阀以满足旅客列车运行速度等级提升及安全性提高的要求,新型客车制动阀即为104L型空气分配阀(以下称104L阀)。

1 研制的目标

104L阀需满足以下要求:(1)适应我国铁路客车运用环境,符合司机操作习惯;(2)采用柱塞结构代替滑阀密封副;(3)安装接口与现有104阀一致,性能与现有104阀一致,可以与现有104阀混编运用;(4)适应现有104型集成电空制动机安装要求;(5)适应环境温度±50 ℃及其他现有的运用环境;(6)预计检修周期达到A3修(120万km)。

2 主要研究内容

104L阀是在104阀的基础上研制开发的,大量借鉴了现有的成熟结构。104L阀包括铝合金主阀、铝合金紧急阀、中间体等部件(图1)。

图1 104L阀结构图

2.1 主阀结构

104L阀与104阀的最大区别在作用部。104L阀主控机构(作用部)采用全新的柱塞结构(图2)取代原104阀的滑阀结构(图3),通过主活塞上下动作带动各止阀的开关,实现原滑阀副移动所产生的各作用。104L阀作用性能完全由加工手段和精度控制,彻底摒弃了凭个人技艺进行滑阀研磨生产的情况,解决了滑阀副间漏泄这一惯性质量问题。

图2 104L阀作用部

图3 104阀作用部

2.2 夹布橡胶膜板

为了满足橡胶膜板检修周期为A3修的运用要求,104L阀采用夹布橡胶膜板,以提高橡胶膜板的强度,延长其使用寿命。

2.2.1 结构设计

104L阀采用了无滑阀结构,主膜板采用接近平面的渐梯形结构(图4),夹布工艺简单,有利于质量控制。此外,由于夹布橡胶膜板与阀体不接触,可解决主膜板长期与阀体相互接触、摩擦产生的变形与破损问题。

图4 104L阀渐梯形结构膜板

2.2.2 工艺验证

夹布橡胶膜板采用渐梯形结构,由于有一定的斜度,深度不深,成型时夹布变形不大,不容易打折,合格率较高;由于增加了纤维布的骨架材料,强度大大提高,疲劳寿命远远高于现有纯胶膜板的寿命。经试验验证,夹布橡胶膜板低温性能良好,能达到分配阀的灵敏度要求。

2.3 采用铝合金铸造技术

104L阀铝合金主阀安装接口与104阀主阀一致;104L阀铝合金紧急阀是在104阀紧急阀基础上,把现有的铸铁紧急阀体、紧急阀盖、放风阀盖改为铝合金材质。

2.3.1 结构设计

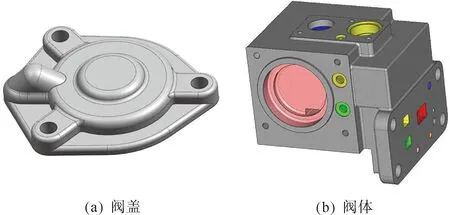

采用重力铸造结构,阀盖无工艺堵,杜绝了由于工艺堵密封不严造成漏泄的可能(图5)。

图5 阀盖、阀体重力铸造结构

2.3.2 耐腐蚀性高

104阀可能会因为阀体自身锈蚀造成内部清洁度不良。而104L阀的阀体、阀盖等部件均采用铝合金铸造,提高了铸件表面铸造精度,减少了铸件内部腔室夹砂等缺陷,经过表面处理后提高了铸件的耐腐蚀性。盐雾试验也表明,同等条件下,ZL111铝合金的无锈蚀时间是铸铁的20倍以上。

2.3.3 质量轻

由于采用铝合金材料,也大大减轻了阀体质量,104L阀与104阀相比,其中主阀减轻了7.8 kg(约36.3%),紧急阀减轻了2.5 kg(约55.6%)。质量的减轻,一方面可降低生产人员及各站段检修人员的劳动强度,另一方面也减轻了车辆的自重,符合铁道车辆轻量化的要求。

3 整机试验验证

对试制的104L阀样机进行了单阀试验、单车试验、列车试验、耐久试验、振动和冲击试验、低温试验、电空试验等各项试验验证。

3.1 单阀试验

104L阀样机在705型试验台上进行了单阀的性能试验,初充气和充气位漏泄试验,紧急制动位漏泄试验,制动和缓解灵敏度、稳定性、全缓解、均衡灵敏度试验等,试验结果均符合设计要求。

3.2 单车试验

按照TB/T 1492—2017《铁道车辆制动机单车试验》标准,采用单车试验数据处理系统在单车试验台上对104L阀样机进行了初充气、不同减压量的制动缓解动作点与性能的测试(图6、图7),结果表明,104L阀单车性能和动作点与104阀一致。104L阀与104阀基本性能和动作点对比见表1、表2。

表1 104L阀与104阀的基本性能对比(定压600 kPa)

表2 104L阀和104阀动作点分析对比(定压600 kPa)

图6 单阀试验

图7 单车试验

对比表1、表2数据可知,104L阀与104阀性能参数基本一致,可以满足与104阀进行混编的需要。

3.3 列车试验

对104L阀样机进行了20辆专列试验(图8)及104L阀分别与104阀、F8阀的混编试验。结果表明,104L阀制动、缓解动作正常,常用制动、紧急制动波速比104阀略高,缓解波速与104阀一致;混编试验时各阀制动、缓解动作正常。

图8 列车试验

3.4 耐久试验

为考验104L阀的使用寿命与作用可靠性,在30万次循环耐久试验(图9)后进行了单车试验。结果表明,104L阀作用性能良好,分解后发现各膜板、夹心阀、O形圈等橡胶件无破损、开裂等现象,弹簧无破损、变形等现象,各金属运动副之间有明显的均匀摩擦痕,各限孔无堵塞现象。

图9 耐久试验

104L阀经过30万次循环耐久试验后,整机性能试验符合TB/T 1492—2017要求,各零部件状态良好,能够保证正常的运行要求,可以满足检修周期为A3修(120万km)的需求。

3.5 振动和冲击试验

试验样机在电动振动试验台上按照GB/T 21563—2018《轨道交通 机车车辆设备 冲击和振动试验》中1类B级功能性随机振动要求和冲击试验要求进行了振动和冲击试验(图10),样机在振动时及冲击后又分别进行了单车性能试验,结果均符合TB/T 1492—2017要求。

图10 振动和冲击试验

3.6 低温试验

为考验104L阀低温环境下的作用性能,对3套样机进行了-50 ℃、48 h低温性能试验(图11)。试验结果符合Q/CR 614—2017《铁道客车104型空气分配阀技术条件》中低温试验要求。

图11 低温试验

3.7 电空试验

104L阀装在104型集成电空制动机上进行了电空试验(图12),试验结果满足Q/CR 521—2016《铁道客车 104 型集成电空制动装置技术条件》中104型集成电空制动功能试验的要求。

图12 电空试验

4 结论

104L阀大量借鉴成熟结构,采用了无滑阀结构设计以及新型夹布橡胶膜板、铝合金铸件等新技术。各项试验表明,104L阀达到了保持104阀作用性能、提高可靠性、检修周期达到A3修(120万km)、适应各型车辆安装要求的设计目标,能够适应我国铁路客车运用环境,符合司机操作习惯,满足铁路客车电空制动对分配阀的要求。