成品退火升温速率对中高压电子铝箔性能的影响

邓玉萍,覃 雪

(广西广投正润新材料科技有限公司,贺州 542800)

0 前言

铝电解电容器因具有工作电压高、容量大、适用范围广、可靠性高、价格低廉等特点,主要应用于传统消费电子产品、节能灯、变频、新能源等领域,其市场需求仍在不断扩大。随着电子集成化的快速发展,对铝电解电容器的性能和小型化提出了更高的要求,因此急需开发高品质的电容器铝箔以满足国内外市场的需求[1]。用于生产、制作铝电解电容器的铝箔是现在电子信息产业不可缺少的重要功能材料,其微观组织结构、微量元素含量及其分布、铝箔表面质量等对铝电解电容器储能高低有至关重要的影响。在化学成分、加工工艺相同的情况下,电容器比电容的大小直接受高纯铝箔中立方织构含量的影响,立方织构含量越高,比电容就越大[2]。目前行业上要求电解电容器用中高压电子铝箔的立方织构占有率要达到90%以上,高纯电子铝箔的微观组织结构主要由立方织构和R 织构组成,二者的占有率受微量元素的含量及分布、加工工艺等因素影响。刘楚明[3]等采用晶体取向分布函数(ODF)研究成品退火工艺制度及冷却速度对不同铁含量高纯铝箔立方织构的影响,发现含Fe 0.0011%的高纯铝箔在二级退火190 ℃/3 h+520 ℃/2 h条件下立方织构含量较高,R 织构比例较小。徐进[4]等研究了退火加热过程对高压电解电容器阳极铝箔立方织构的影响,发现在300 ℃适当完成初次再结晶并在500 ℃促使立方取向晶粒长大,这有利于提高最终的立方织构量,在500 ℃长时间加热有可能诱发晶粒异常长大,并降低立方织构量。王运雷[5]研究了不同成品退火加热速率下高纯铝箔微观组织和织构的变化规律,发现采用50 ℃/min 临界加热速率退火的高纯铝箔,具有良好的组织均匀性和较高的立方织构含量。汪群[6]等研究了不同成品退火制度对高纯铝箔织构的影响规律,发现适当提高退火温度可促进铝箔立方织构的增加,退火温度保持在500 ℃左右,并控制保温时间为5 min,铝箔的立方织构含量和强度可同时实现最大化。杨俊杰[7]对铝纯度为99.79%和99.99%的两种铝箔进行了多种退火处理,统计分析了热处理后铝箔的立方织构含量,发现随着退火温度的升高、保温时间的延长,纯度高的铝箔中立方织构含量增加,但在高温(高于580 ℃)时,保温时间的延长对立方织构含量无明显影响;纯度低的铝箔,立方织构含量增加不明显,高于550 ℃的退火温度会降低立方织构含量,并随着保温时间的延长,降低幅度加大。刘建才[8]等探讨了成品退火工艺对高压电子铝箔腐蚀发孔性能的影响规律,发现当铝箔经500 ℃/1 h 退火后,各种有利于发孔的元素扩散到铝箔表层、富集并且均匀分布,此时的发孔效果最好,继续升高退火温度和延长退火时间反而会使发孔变得不均匀。张静[9]研究了偏析法高纯铝冷轧箔和三层液电解法高纯铝冷轧箔材进行慢速加热和快速加热两种再结晶退火制度,发现相比于慢速加热再结晶退火,快速加热再结晶退火能使偏析法高纯铝箔获得更高的立方织构;而三层液法高纯铝箔快速加热再结晶退火时获得立方织构含量较低,慢速加热退火时立方织构含量明显增多。

电解电容器用阳极铝箔的微观组织结构对后续的腐蚀工艺及腐蚀性能有较大的影响,而成品退火是控制其微观组织结构的关键步骤,通过成品退火,可以提高(100)<001>方位立方织构的比例,调整晶粒尺寸大小,改善铝箔表面质量[10]。而成品退火过程中立方织构的发展受很多因素的影响,因此,如何通过控制成品退火工艺来改变微量元素的存在形式及状态、晶粒尺寸及其分布,提高立方织构占有率,降低非立方织构占比量,是我们要研究的主要内容。温度、时间以及升温速率是影响成品退火的重要参数,其中提高成品退火温度和升温速度可以使高纯铝箔得到较完善的立方织构。已有众多的研究者探究了温度、时间对电子铝箔性能的影响规律,而关于升温速率对电子铝箔性能的影响规律研究还不多,本文通过采用不同成品退火的升温速率,研究其对中高压电子铝箔立方织构、晶粒尺寸及其分布的影响,为实际生产工艺的设计和改善产品性能、质量提供理论指导。

1 材料制备及实验方法

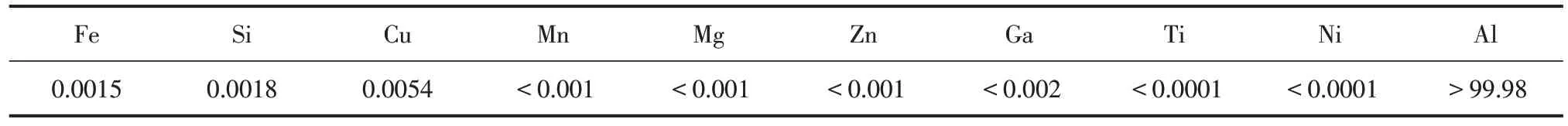

选用偏析法及三层液法高纯铝锭为原料(Al含量99.996%以上),按一定比例配比,经熔化、铸造、均匀化退火、热轧、冷轧、中间退火、箔轧,获得厚度为0.127 mm 的硬态电子铝箔。其化学成分如表1 所示,从表1 可以看出该铝箔仅含有微量的杂质元素,纯度达到99.98%以上。

表1 化学成分(质量分数/%)

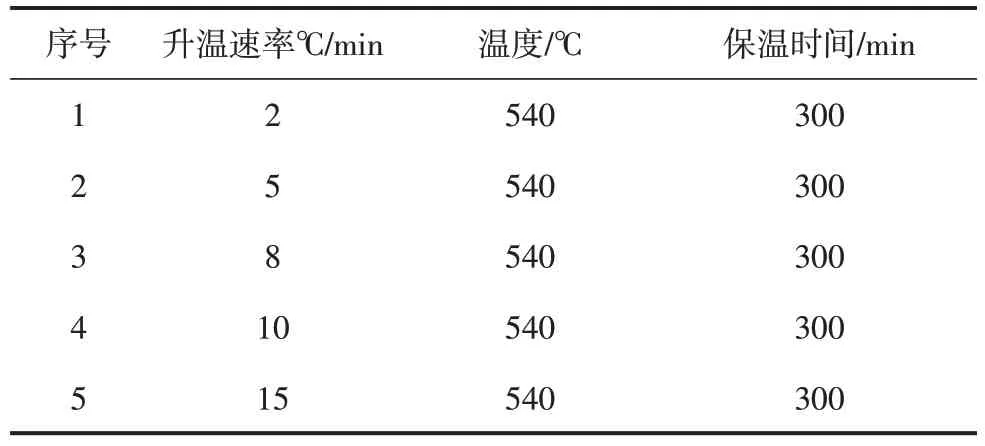

厚度为0.127 mm 的硬态电子铝箔放入箱式电阻炉中进行成品退火,按表2的实验方案进行退火实验,即分别在2 ℃/min、5 ℃/min、8 ℃/min、10 ℃/min、15 ℃/min 的升温速率下升温至540 ℃,保温300 min出炉空冷。

表2 实验方案

将无水乙醇、高氯酸按9:1 比例混合成抛光液,在10~30 ℃温度范围内、电压15~60 V 范围内,对成品退火后的电子铝箔进行电化学抛光50~150 s 至表面光亮无痕,冲洗干净后烘干。使用JSM-IT500型号的扫描电镜对抛光的样片进行平均晶粒尺寸、织构含量的计算,并观察晶粒分布。

将盐酸、硝酸、氢氟酸以50:47:3的比例混合成腐蚀液,在10~25 ℃下,将经电解抛光后的电子铝箔腐蚀10~50 s,冲洗干净后烘干。使用倒置式显微镜观察样片腐蚀后的立方织构分布情况。

2 结果讨论与分析

2.1 成品退火速率对电子铝箔晶粒尺寸及分布的影响

图1是电子铝箔在不同成品退火升温速率下获得的晶界分布及对应的取向差角。从图中可以看出,在2 ℃/min、5 ℃/min、8 ℃/min、10 ℃/min、15 ℃/min的升温速率下,随着升温速率的增加,晶粒尺寸呈减小趋势,晶粒数量呈增多趋势,取向差角大于10°(大角度)的晶粒占比减少,取向差角小于等于10°(小角度)的晶粒占比增加。

图1 不同成品退火升温速率下获得的晶界分布及对应的取向差角

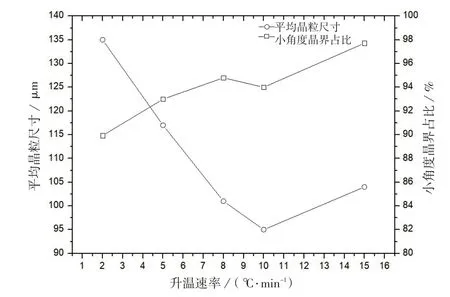

成品退火升温速率对平均晶粒尺寸、小角度晶界占比的影响如图2所示。从图中可以看出,随退火升温速率的增加,平均晶粒尺寸呈减小趋势,当升温速率在10 ℃/min 时,平均晶粒尺寸最小;小角度晶界占比随退火升温速率的增加呈增大趋势。

图2 成品退火升温速率对平均晶粒尺寸、小角度晶界占比的影响

这是由于随着升温速率的增大,成品退火的时间变短,高纯铝箔经历再结晶形核及晶核长大过程的时间变短,许多晶核形核后来不及长大,所以形成了数量较多的、细小的、小角度晶粒。当升温速率超过10 ℃/min 后,晶粒的平均尺寸有所增大,这是由于前期形核的晶粒已开始慢慢长大,所以晶粒的平均尺寸也有所增大。

2.2 成品退火速率对电子铝箔立方织构的影响

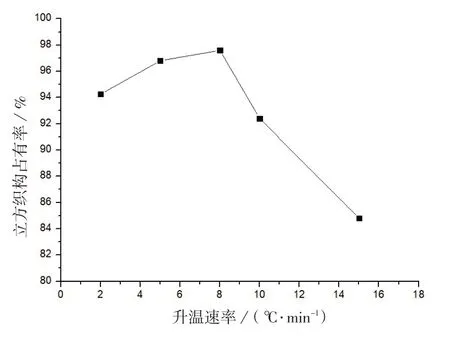

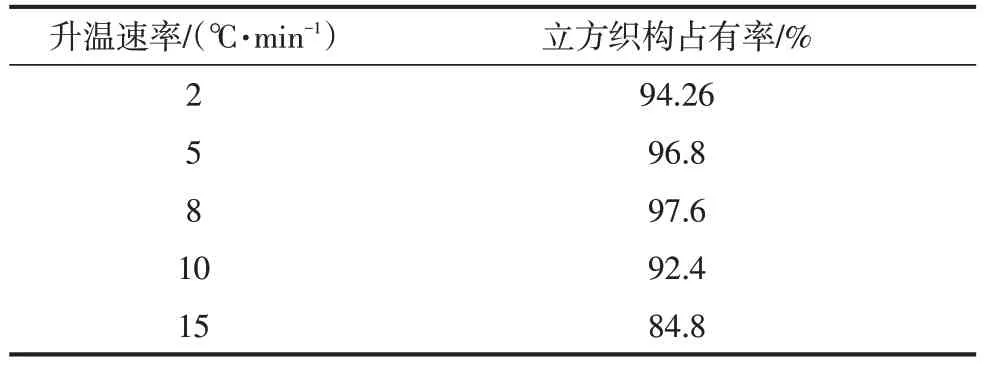

表3为不同成品退火升温速率下铝箔的立方织构占有率,图3为不同成品退火升温速率下铝箔的立方织构占有率趋势图。从表3 和图3 可以看出,随着升温速率的升高,铝箔立方织构占有率呈先升高后降低的趋势,在8 ℃/min 时获得的立方织构占有率最高,为97.6%。这主要是由于升温速率较小时,铝箔加热的时间长,(100)<001>方位的立方织构有充足的时间再结晶形核和长大,所以形成的立方织构含量占比大;而当升温速率升高到8 ℃/min以上后,立方织构再结晶形核和长大经历的时间短,晶核数量多且尺寸小,铝箔基体内的部分形变织构没有足够的时间转变为立方织构,以轧制变形织构存在,所以形成的立方织构含量占比有所减小,但立方织构仍然占主导地位。

图3 不同升温速率下的立方织构占有率趋势图

表3 不同升温速率下的立方织构占有率

图4 为在100 倍的倒置式显微镜下观察到的不同升温速率条件下对应的铝箔立方织构分布图,图中正方形为(100)<001>方位的立方织构腐蚀形状。从图中可以看出,随着升温速率的增大,正方形腐蚀坑数量先增多后减少,当升温速率为8 ℃/min时,获得的正方形腐蚀坑数量最多。这主要是由于升温速率较小时,铝箔加热的时间长,(100)<001>方位的立方织构有充足的时间再结晶形核和长大,有利于发孔的元素扩散到铝箔表层并均匀分布,最终铝箔经腐蚀的孔坑数量多且均匀;而当升温速率升高到8 ℃/min 以上后,立方织构再结晶形核和长大经历的时间短,晶核数量多且尺寸小,有利于发孔的元素扩散时受较多晶界的阻碍,扩散速度慢,来不及扩散到铝箔表层并均匀分布,最终铝箔经腐蚀的孔坑数量少且不均匀。

图4 不同升温速率下铝箔的立方织构分布图

3 结论

(1)随退火升温速率的增加,平均晶粒尺寸呈减小趋势,当升温速率在10 ℃/min 时,平均晶粒尺寸最小;小角度晶界占比随退火升温速率的增加整体呈增大趋势。

(2)随着升温速率的升高,立方织构占有率呈先升高后减小的趋势,在8 ℃/min 时获得的立方织构占有率最高,且腐蚀箔上由立方织构腐蚀得到的正方形蚀坑数量多且分布均匀。