挤压工艺对冷锻用6061合金棒材组织的影响

万 里,刘荣超,邓涛涛

(佛山市三水凤铝铝业有限公司,佛山 528000)

0 前言

铝合金由于具有高的比强度、优异的冷/热加工性能、焊接性能及抗腐蚀性能等特点,在自行车制造领域上得到了广泛的应用[1-4]。早期自行车主要采用6063 和6061 中强铝合金制造车架、轮毂及把手等,且所涉及到的管材都以无缝管为主以确保行驶中的安全。随着热挤压模具技术的进步与发展,无缝管逐渐被有缝管代替以降低生产成本。近年来越来越多中高强、高强铝合金(如6013、6066、6069 及7003、7075 等)应用更加广泛,满足了市场对轻量化的需求[5]。同时,采用锻造代替整体机加工的工艺方法以提升部件的物理性能、减少制造过程中原材料的损耗,并最终提升产品服役时间、降低生产成本[6]。而锻造工艺特别是冷锻工艺对原材料的组织和性能提出了较高的要求,材料往往需同时具备细晶组织和退火状态才能确保其在冷锻过程中材料不发生表面起皮和开裂现象。本文以6061 铝合金为对象,重点研究了合金成分、热挤压温度和热挤压速度对挤压棒材组织的影响,展示了棒材不同的组织状态对冷锻后花毂部件的质量影响,以期为降低生产成本、提高6×××系合金在汽车上的应用提供数据支撑。

1 实验材料及方法

采用工业化生产用的25 t熔炼炉制备ϕ230 mm的A、B、C 3 种不同合金成分的6061 铝合金圆铸锭,化学成分如表1所示。铸造全程进行在线除气除渣处理。铸造完成后将铸锭转移至容量为30 t的均质炉中进行560 ℃/8 h 的均匀化处理,均匀化处理完成后迅速将铸锭转移至冷却室快速冷却至室温,冷却速度大于250 ℃/h。在25 MN 挤压机上将上述3 种合金成分的6061 铝合金圆铸锭挤压成ϕ40 mm的棒材,通过在挤压机出口对挤出棒材进行在线穿水的冷却方式使棒材在2 min 内迅速冷却至50 ℃以内。通过碱洗(100 g/L)→水洗→酸洗(V(65%HNO3)∶V(H2O)=1∶4)→水洗流程检验挤压棒材低倍组织,在ZEISS AX10 金相显微镜下对棒材进行金相组织观察。

表1 实验用6061铝合金铸棒的实际化学成分(质量分数/%)

2 实验结果与分析

2.1 合金成分对棒材组织的影响

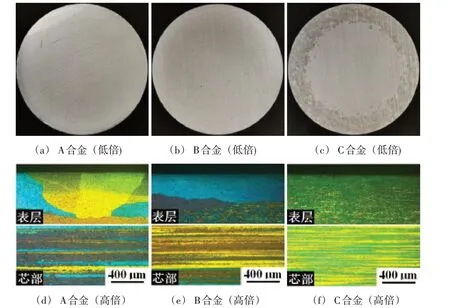

图1 展示了不同合金成分铸棒在加热温度为480 ℃,出料速度为3 m/min 条件下棒材的晶粒组织照片。从图1(a)、图1(b)、图1(c)可以看出,随着Cr和Mn元素添加量的增加,挤出棒材粗晶环的深度逐渐减小,其中A合金棒材的粗晶环深度约5.5 mm,B 合金棒材的粗晶环深度约0.5 mm,C 合金棒材没有形成粗晶环组织。图1(d)、图1(e)、图1(f)进一步展示了不同Cr和Mn元素添加量对晶粒组织形貌的影响,从图中可以看出,A合金棒材的粗晶层组织为形状不规则的粗大晶粒组成,内部晶粒组织则为沿挤压方向拉长的纤维组织。与A合金相比,B合金的粗晶层为沿挤压方向长条状的粗大晶粒,棒材中间位置的晶粒组织仍为沿挤压方向一致的纤维组织。同时表面粗晶层与芯部纤维晶间存在一个细晶区,该区域的晶粒尺寸在20 μm 以内。Cr 和Mn 含量最高的C 合金,在该挤压工艺条件下,棒材的表面没有形成粗晶环组织,为细晶组织,晶粒尺寸在10 μm以内,而芯部则与A、B 合金一致,为沿挤压方向的纤维组织。不同Cr 和Mn 含量合金在相同挤压工艺条件下材料内部组织产生的差异主要是因为挤压时铸棒与模具接触并剧烈摩擦产生了大量的热量,挤出棒材表面温度急剧升高,诱导再结晶发生并长大。对于A 合金,由于其Cr 和Mn 添加量较低,基体中形成的少量CrAl7和MnAl6高温相粒子对位错的钉扎作用有限,挤出棒材表层发生的再结晶急剧长大,最终形成较厚的粗晶层。而对于B 合金,由于其Cr 和Mn 添加量的增加,对再结晶后晶粒长大的抑制作用增强,挤压棒材表层满足再结晶长大的区域缩小,同时表层与芯部间形成一片发生再结晶但无法长大的细晶区域。对于进一步添加Cr 和Mn 元素的C 合金,由于基体中存在大量的CrAl7和MnAl6高温相粒子,其对再结晶后晶粒长大的抑制作用得到进一步强化,挤出棒材表层无粗晶层出现,整体表现为细晶组织,且芯部纤维组织较A、B 合金更细。因此,通过添加Cr和Mn元素,与基体形成CrAl7和MnAl6高温相粒子,利用该高温相粒子对位错的钉扎作用,有效地阻碍了热挤压过程中挤出棒材表层再结晶长大过程,且Cr和Mn元素的添加量越大,作用越明显。

图1 不同合金成分棒材的低倍与高倍组织照片

综上所述,通过添加一定量的Cr和Mn合金元素可使挤压后棒材的表层出现无粗晶环状态,可满足棒材冷锻加工工艺的需求。但大量的Cr和Mn元素的添加不但增加了生产时的能耗,同时也增加了原材料成本。因此,在该合金国标成分允许范围内,尽量少添加Cr和Mn元素。通过调整生产工艺参数以满足冷锻加工工艺对材料内部组织的需求值得深入研究。

2.2 挤压温度对棒材组织的影响

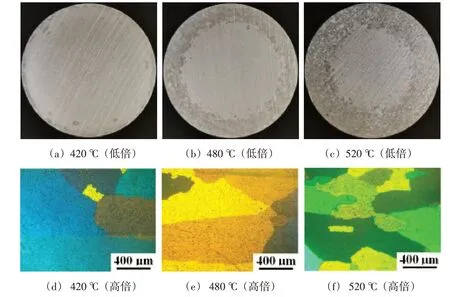

图2 展示了低Cr 和Mn 元素的A 合金铸棒在加热温度分别为420 ℃、480 ℃和520 ℃,出料速度为3 m/min 条件下挤出棒材的晶粒组织照片。从图中可以看出,挤压温度从480 ℃降低至420 ℃后,由于整个体系能量的降低,达到材料再结晶激活能的区域减小,仅在与模具工作面发生剧烈摩擦的棒材表层发生了再结晶过程,棒材粗晶环的深度得到明显改善,由原来的5.5 mm 减小至1.3 mm,但棒材表层晶粒尺寸增大。由于粗大晶粒的延展性较差容易造成冷锻过程中制品表面开裂,所以不利于材料的冷锻加工成形。而当挤压温度从480 ℃提高至520 ℃后,由于整个体系能量的增加,更多区域达到了材料发生再结晶的条件。因此发生再结晶过程的区域扩大,棒材粗晶环深度增大,由原来的5.5 mm增加至8.2 mm,但粗晶环区域特别是棒材表层的晶粒尺寸得到细化,其有利于材料的冷锻加工成形。

图2 A合金铸棒分别在420 ℃、480 ℃和520 ℃加热温度下的低倍与高倍组织照片

2.3 挤压速度对棒材组织的影响

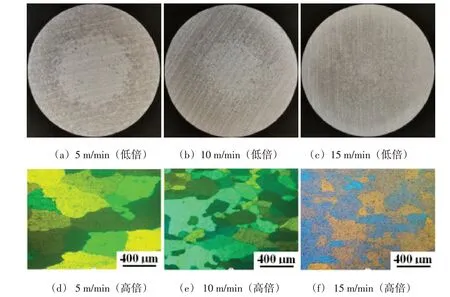

为了进一步改善挤出A 合金铸棒内部的晶粒组织,在挤压温度保持在520 ℃的条件下将挤压速度进行大幅提升,分别达到5 m/min、10 m/min和15 m/min,其挤出棒材的晶粒组织照片如图3 所示。从图中可以看出,随着挤压速度的提升,挤出棒材内部发生再结晶的区域逐步扩大。挤压速度为5 m/min 条件下再结晶深度达到10 mm,挤压速度为10 m/min条件下再结晶深度达到13 mm,挤压速度为15 m/min条件下挤出棒材整个截面均发生再结晶。除5 m/min条件下仍表现为粗晶环外,10 m/min和15 m/min条件下棒材内部虽然发生再结晶的区域在逐渐扩大,但其晶粒大小已达到细晶组织状态,平均晶粒尺寸约300 μm。

图3 A合金铸棒分别在5 m/min、10 m/min和15 m/min挤压速度下的低倍与高倍组织照片

2.4 晶粒组织对锻打质量的影响

分别选取图1(b)、图2(b)及图3(c)的3 个状态试样(分别命名为D-1,D-2,D-3),通过400 ℃保温2 h 的完全退火后进行冷锻处理,其表面质量结果如图4 所示。从图中可以看出。3 个状态试样都能顺利完成冷锻成形过程。其中D-1试样锻造后成品的表层存在明显晶斑,且在部分转角位存在沿晶开裂的现象;D-2试样锻造后由于表面的粗晶层使得整个产品表面都表现出粗糙质感,特别在自由变形部分表现得更加明显;而整个截面呈细晶状态的D-3试样,其锻造后产品的表面质量最佳,能完全满足冷锻工艺对原材料内部组织品质的需求。同时,锻打后的D-3 试样在530 ℃/1 h 固溶水淬和180 ℃/8 h 时效热处理后抗拉强度为342 MPa、屈服强度为328 MPa、延伸率为11.5%,远超GB/T 6892对6061T6铝合金的力学性能需求。

图4 不同合金及状态下挤压棒材的冷锻效果

3 结论

(1)添加Cr 和Mn 合金元素能显著改善挤出棒材的内部晶粒组织形貌,减少粗晶环的深度。

(2)随着挤压温度的增加,低Cr 和Mn 合金挤出棒材粗晶环深度越厚,粗晶区的晶粒尺寸越小。

(3)随着挤压速度的增加,低Cr 和Mn 合金挤出棒材粗晶环深度越厚,快的挤压速度可以使挤出棒材整个截面形成完全再结晶状态,且晶粒尺寸得到细化。

(4)采用低Cr 和Mn 的合金配比,并联合高温高速的挤压工艺,不但可完全满足冷锻工艺对原材料内部组织的需求,同时也能大幅提升该类产品的生产效率,是最经济、有效的工业化生产方案。