人工时效制度及停放时间对防撞梁用7003铝合金性能的影响

吴 琪,李佳宁,刘 迪,孟 涛,恒桂英

(辽宁忠旺集团有限公司,辽阳 111003)

0 前言

防撞梁作为汽车碰撞安全装置中的重要组成部分,当车辆发生低速碰撞时,防撞梁可有效传递、缓和碰撞能量。防撞梁两端后部的吸能盒等吸能部件可通过溃缩、变形等方式充分吸收碰撞能量[1-2],缓和外界对车身的冲击,对车体结构起到重要的保护作用,同时在碰撞事故中保护行人安全,降低事故率[3-4]。

Al-Zn-Mg(7 ××× 系)合金因其出色的强度、优良的焊接性及抗腐蚀性能,被广泛用于轨道列车及航空航天等领域[5-6]。近年来7×××系铝合金在交通运输上的应用越来越多,用其制造的汽车部件具有强度高、质量轻、耐腐蚀及易维护等优点。其中7003 铝合金已被用于车身安全结构部件的开发中,如蔚来ES8、ES6 车型的前后纵梁及吸能盒等部件材料就是采用的7003 铝合金[7]。使用7003铝合金代替传统钢材,达到了优异的整车刚度及碰撞安全性。

根据崔家铭[8]等对7003铝合金在汽车防撞梁上的应用研究显示:7003合金具有较强自然时效现象,随着停放时间的延长,挤压型材的力学强度逐渐升高。该特性对铝合金防撞梁的生产加工带来了一定难度。

现研究7003 铝型材的人工时效、折弯加工等工艺,以取代以往产品中6061 铝合金防撞梁产品,确保生产出品质、性能更佳的铝合金汽车防撞梁产品。由于7×××系铝合金型材具有较强的停放效应,在后续加工过程中不会产生弯曲性能差、加工易开裂等缺陷。在经过人工时效处理后,7003铝合金型材力学性能应满足:Rp0.2≥330 MPa,Rm≥370 MPa,A50mm≥8%。

1 试验材料及方法

1.1 试验合金及要求

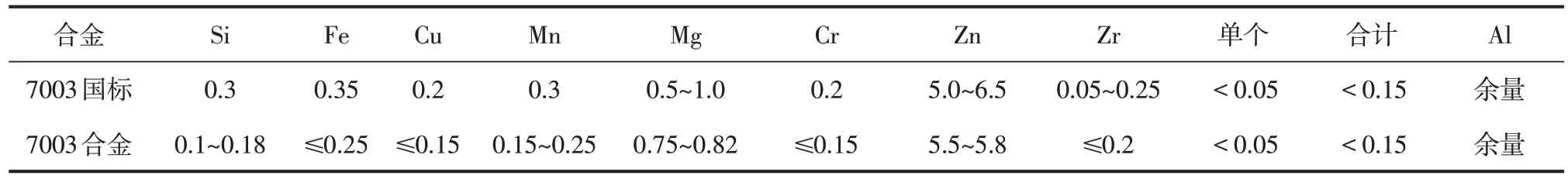

此次试验采用汽车防撞横梁用7003 铝合金型材,该合金主要强化相为MgZn2和T(Al2Mg3Zn3),它们的强化效果大致相同。合金的耐应力腐蚀能力也与Zn、Mg 的质量分数总和有关,通过控制Zn、Mg 的含量,合金会有良好的耐应力腐蚀性能。所以将Zn 含量控制在5.5%~5.8%,Mg 含量控制在0.75%~0.82%。由于Si 能降低合金强度,并使弯曲性能下降,故严格控制Si含量。表1为试验7003合金化学成分与国标合金成分。

表1 7003铝合金化学成分(质量分数/%)

1.2 试验型材的制备

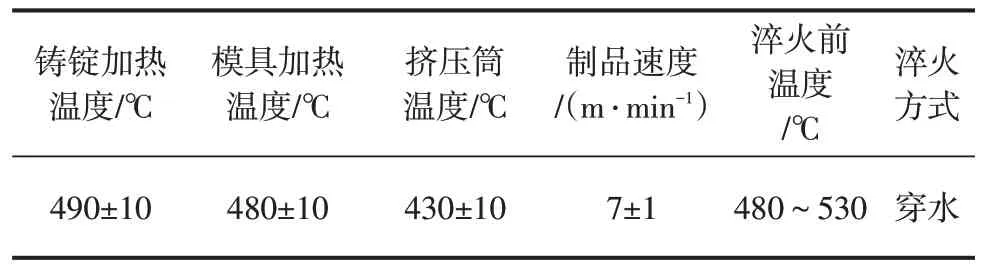

试验型材为汽车用7003 铝合金防撞横梁,防撞梁截面为中空方管,方管壁厚2.5 mm,其尺寸规格如图1所示。该汽车防撞梁铝型材为中等强度型材,挤压时选用880 t 卧式挤压机生产,米重为1.037 kg/m,铸锭选用长度为480 mm的铸棒,熔铸后须经充分均质处理,无明显偏析、表面无油污、裂纹等缺陷。其具体的挤压工艺参数如表2所示。

图1 型材断面图

表2 挤压工艺参数

1.3 试验方案及测试方法

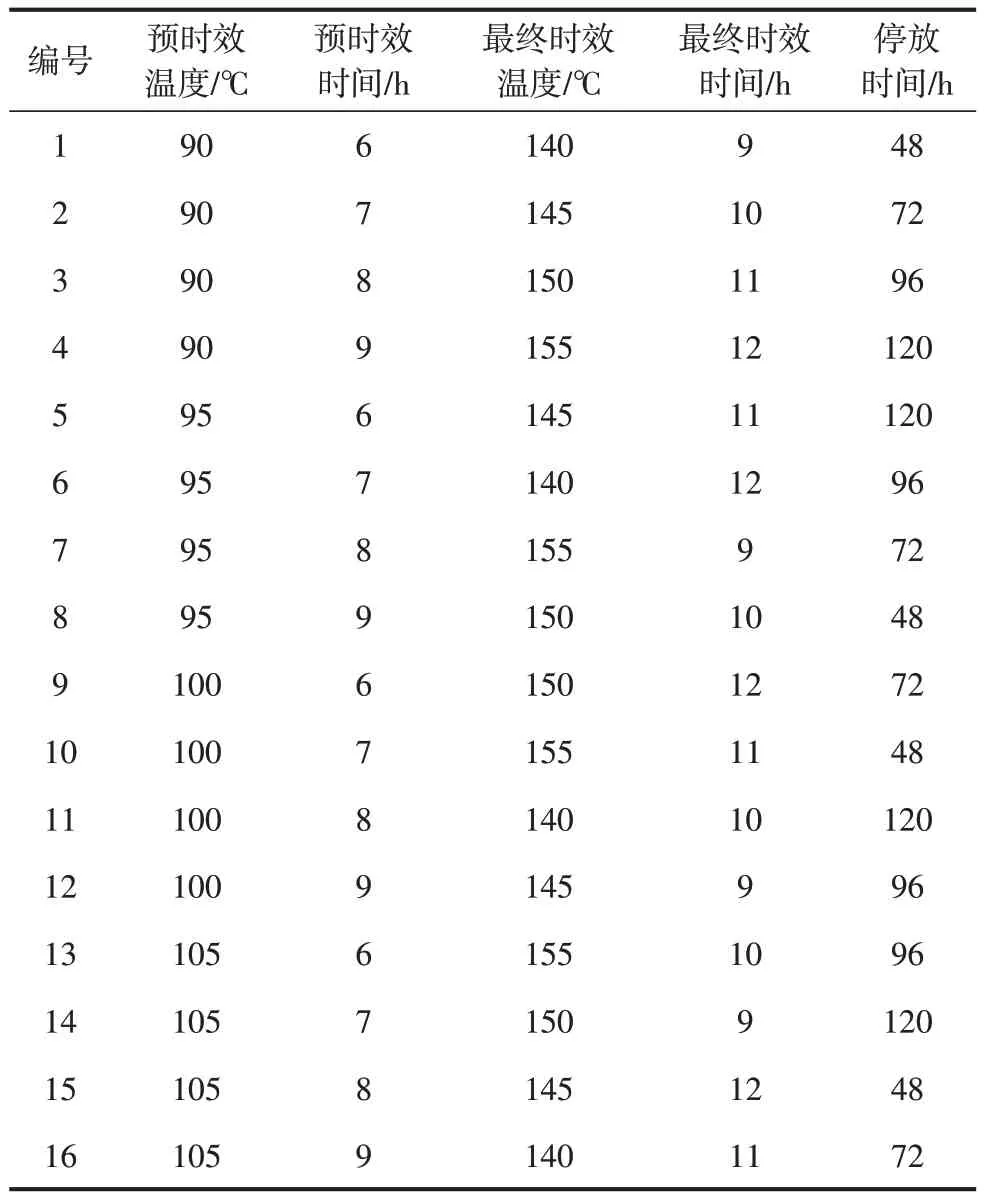

为确保试验数据的准确性,对上述挤压型材进行5因素4水平(L16(45))正交试验,确定预时效温度、预时效时间、最终时效温度、最终时效时间、停放时间为5个影响因素,分别对16个试样的力学性能及折弯角度进行测试。采用极差分析法确定最优的时效制度及停放时间的影响,试验方案如表3所示。

表3 试验方案

化学成分检测试验中,各元素实测值应满足GB/T 3190《变形铝及铝合金化学成分》中7003成分要求。7003-T6 型材力学性能满足:Rp0.2≥330 MPa,Rm≥370 MPa,A50mm≥8%,折弯满足弯曲角度≥90°。

2 试验结果分析

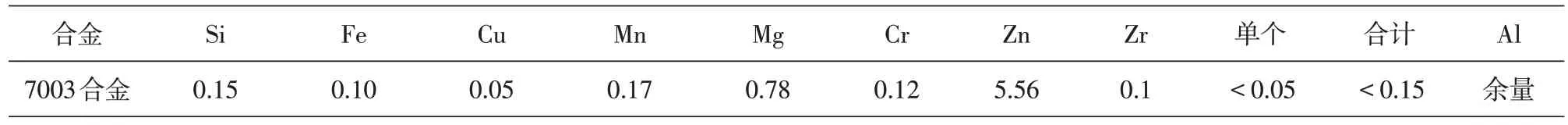

2.1 合金成分测定

测试设备采用ARL-3460直读光谱仪,测试方法应符合GB/T 7999—2015《铝及铝合金光电直读发射光谱分析方法》的要求。合金成分检测结果如表4所示。

表4 7003合金成分检测结果(质量分数/%)

2.2 力学性能、折弯角度结果及分析

试验设备采用AG-X 100KN 电子万能试验机,力学拉伸试验应符合GB/T 228.1《金属材料拉伸试验第1部分:室温试验方法》的要求,弯曲试验应符合GB/T 232—2010《金属材料弯曲试验方法》的要求。7003 铝型材在经过16 种不同人工时效制度处理及停放时间后,对所得试样进行性能检测,检测结果如表5所示。

表5 7003铝型材性能检测结果

表5共计给出16组实验数据,每组实验数据共有3 个试验试样进行检测,记录检测数据的平均值。根据正交试验极差法原理,根据上表5所给试验数据,以预时效温度、预时效时间、最终时效温度、最终时效时间、停放时间为基础条件,对其相应屈服强度、抗拉强度、伸长率、折弯角度进行平均值计算,得到7003铝型材性能检测结果,如表6所示。

表6 7003铝型材性能检测结果处理

在正交试验极差分析中,R(因素极差值)=Kavg(max)-Kavg(min),R值的大小反映了各因素对于试验结果的影响程度大小,根据表6数据求取R值,如表7所示。

表7 各时效条件下R(因素极差值)对比

从表7中可知在特定时效条件下各因素对试验结果的影响,在预时效温度中,R(抗拉强度)>R(屈服强度)>R(伸长率)=R(折弯角度),即抗拉强度为该条件下的最优考虑选项。结合表6可知,预时效温度为105 ℃,材料性能为最佳。在预时效时间中,R(抗拉强度) >R(屈服强度)>R(折弯角度)>R(伸长率),抗拉强度为该条件下的最优考虑选项。结合表6可知,预时效时间为8 h,材料性能为最佳。由此类推,在最终时效温度为145 ℃、最终时效时间为12 h,材料性能为最佳。综上可知,最佳时效制度为105 ℃×8 h+145 ℃×12 h。

观察表6数据可知,随着停放时间的增长,型材的弯曲性能有明显减弱的趋势,性能平缓。因此型材在完成淬火处理后应尽快加工,最迟不要超过96 h,以降低加工难度。

3 结论

(1)7003 合金具有较强的停放效应,随着挤压后型材停放时间延长力学强度逐渐升高。试验表明,T4 状态型材在挤压完成后的一段时间内力学性能有升高趋势,在停放96 h后性能增长减弱,性能趋于稳定。

(2)铝型材挤压完成后需尽快进行拉弯加工,最迟应在96 h之内完成,以减小停放效应的影响。

(3)7003 铝型材T6 人工时效制度为105 ℃×8 h+145 ℃×12 h。采用双级时效,可显著提升铝型材性能,经人工时效后的铝型材,停放效应明显降低,性能稳定,力学性能满足Rp0.2≥330 MPa,Rm≥370 MPa,A50mm≥8%。