轨道交通用6005A合金复杂断面生产工艺

王少鹏,于金凤,王 琪,曲兆金,李 庆

(龙口市丛林铝材有限公司,龙口 265705)

0 前言

根据高速列车运行数据的统计结果,型材拼焊越多,变形越大。为了减少型材拼焊所造成的车体变形,列车制造企业要求减少车体顶棚、侧墙、底板等大部件的焊缝数目。如车体顶棚由原来的7块型材减少为5块进行拼焊,这样的要求使得车体型材的截面尺寸和形状复杂性进一步增加,型材呈现出更为扁宽、薄壁、多腔的截面形状特点。大规格一般是指长20 m 以上,宽300 mm 以上的铝型材;大壁厚差一般是指型材最厚处和最薄处的尺寸比例大于5 的型材。这种型材使用时多采用搅拌摩擦焊,对型材之间的对接焊间隙提出严格的要求。这种挤压宽展比、型材宽厚比和壁厚差较大的车体型材生产难度较大,因此对型材的生产工艺提出更为严格的要求。

1 问题说明

型材截面图如图1所示,要求平面间隙≤0.8 mm,纵向间隙≤1 mm/m;纵向弯曲度≤0.5 mm/m,全长≤2 mm;扭拧度要求≤0.5 mm/m,全长≤2 mm。力学性能要求抗拉强度≥250 MPa,屈服强度≥200 MPa,延伸率≥6%。型材壁厚差较大,最大壁厚30 mm,最小壁厚2.5 mm,宽厚比9。在实际生产过程中,此类型材存在波浪严重、侧弯严重等问题,如图2所示。

图1 型材截面图

图2 型材严重波浪

2 试验方案

2.1 模具结构调整

从图3型材的料头来看,在挤压过程中金属流动是极不均匀的。厚壁部分的金属流量充分,流速快,而薄壁部分的金属流量不足,流速慢,壁厚部分比壁薄部多出180 mm 左右。金属的严重不均匀流动导致型材内部产生严重的残余应力,从而导致型材产生严重的波浪、扭拧和弯曲等缺陷。最大壁厚30 mm,最小壁厚2.5 mm,可从减缓厚料的流速方面考虑调整模具结构,如通过增加分流桥两侧的摩擦力、加深二层焊合室深度以及加长厚料处金属流的摩擦行程等措施,以保证整体供料的均衡。首先,厚料处布置分流桥,通过分流桥两侧的摩擦力,减缓此处金属的流动速度;其次,加深厚料处二层焊合室的深度,其中厚料处深25 mm,薄料处深5 mm,通过较深的二层焊合室阻碍厚料的金属流速;最后,加长厚料处的工作带,其中厚料处工作带长25 mm,薄料处工作带长10 mm。加长厚料处金属流的摩擦行程,减缓厚料的金属流速。

图3 挤压型材料头形状

2.2 挤压工艺优化

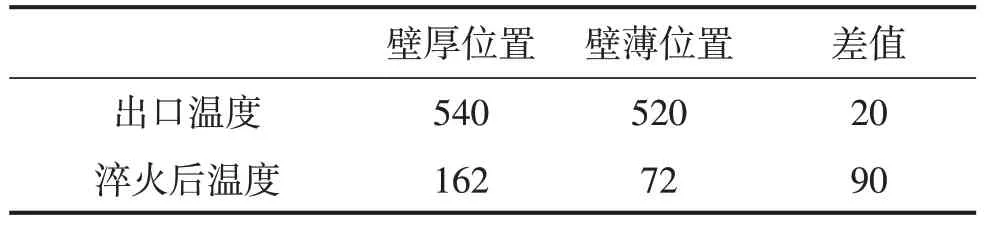

型材在70 MN 挤压机上生产,铝棒温度为470~490 ℃,模具温度为480~500 ℃,挤压速度为3 m ⋅min-1,风冷淬火,具体工艺见表1。型材在风冷淬火条件下的温度见表2,型材壁厚位置的出口温度为540 ℃,壁薄位置的出口温度为520 ℃,出口温度差为20 ℃;经在线风冷后,壁厚位置的淬火后温度为162 ℃,壁薄位置的淬火后温度为72 ℃,淬火后温度相差90 ℃,型材温度差别较大,冷却不均匀。风冷淬火试验下型材仍存在严重的侧弯问题。

表1 风冷淬火条件下挤压工艺

表2 风冷淬火条件下型材各位置温度/℃

为进一步改善型材壁厚位置和壁薄位置的淬火后温度差,改善型材淬火后侧弯问题,对型材进行在线水冷。结合70 MN机台的淬火条件,整个在线淬火装置6.5 m,共有12 道水嘴,每道水嘴由单独的水量计单独控制。使用两侧水嘴,根据壁厚调整冷却水量,采用精准控制的在线水冷工艺,以便冷却水更好地喷射到型材表面。结合6005A淬火敏感性特点,采用前3 m淬火区,使型材在淬火敏感性温度区间内快速冷却。具体挤压工艺见表3。

表3 水冷淬火条件下挤压工艺

采用方案1淬火,壁厚位置和壁薄位置的淬火后温度均高于360 ℃,淬火不足;采用方案2 淬火,壁厚位置的淬火后温度为260 ℃,壁薄位置的淬火后温度为90 ℃,淬火温差较大;采用方案3淬火,壁厚位置的淬火后温度为38 ℃,壁薄位置的淬火后温度为28 ℃。

加强型材壁厚部分的冷却速率,这样壁厚部分冷却后产生较强的收缩应力,壁薄部分的冷却也不可避免地产生一定的收缩应力。虽然前者的收缩应力比后者的收缩应力大,两侧的收缩应力尚存在不平衡,但由于型材受到牵引机的牵引,此不平衡的收缩应力被牵引机所抵消。型材经在线冷却后整体温度较低,所产生的收缩应力较小,两侧的不平衡收缩应力也较小。如图4所示,型材冷却至室温时的弯曲程度较小。

图4 水冷淬火下生产型材侧弯情况

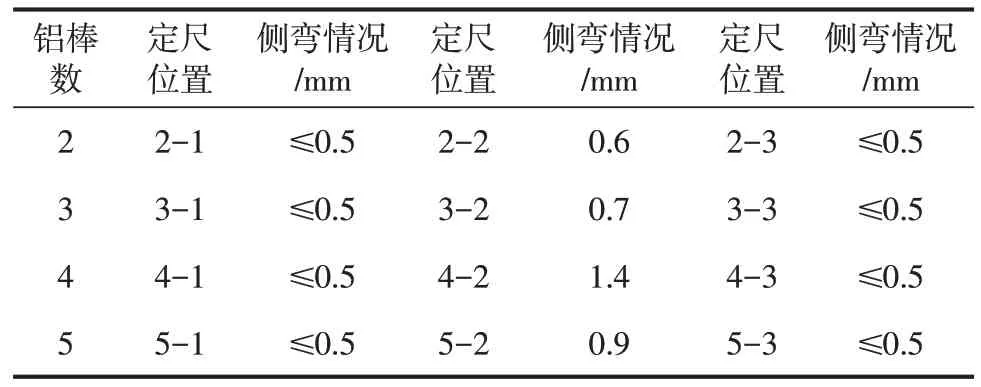

2.3 定尺锯切

模具结构和挤压工艺调整后,型材的侧弯得到明显的改善,对长尺型材侧弯情况进行检测,具体结果见表4。侧弯位置均在第2 支定尺型材上,挤压停机上棒时,第2支定尺型材处在水冷淬火线出口位置。此缺陷无法避免,只能在实际锯切时对该位置进行避让。

表4 试验方案3定尺型材侧弯情况

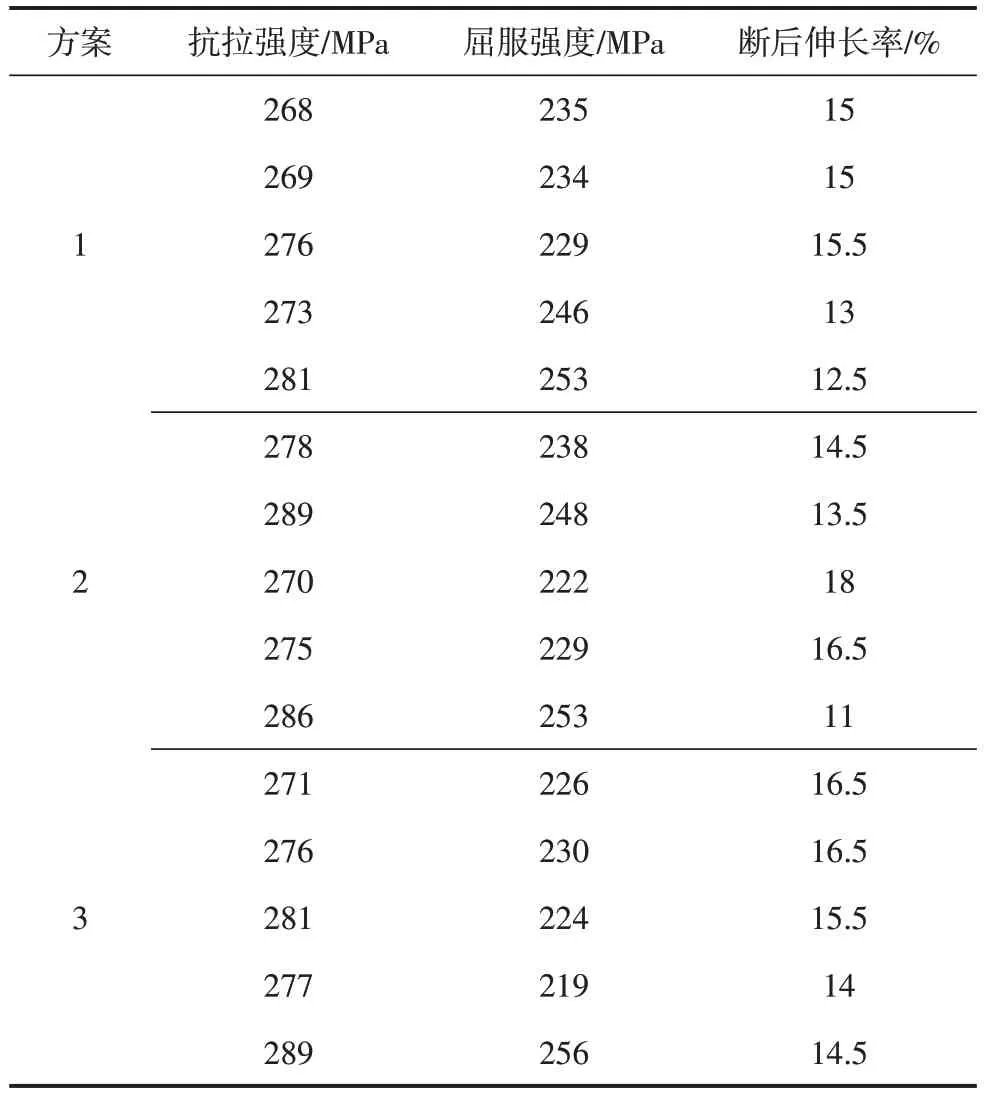

2.4 型材性能

三种水冷淬火方案下型材的性能均满足Rm≥255 Mpa、Rp0.2≥215 Mpa、A≥6%的性能要求,具体见表5。采用方案1:=273.4 Mpa,=239.4 Mpa,=14.2%。采用方案2:=279.6 Mpa,=238 Mpa,=14.7% 。采用方案3:=278.8 Mpa ,=231 Mpa,=15.4%。三种方案型材的力学性能结果没有明显差异,均能达到淬火敏感性温度区间的快速冷却。

表5 三种水冷淬火方案下型材的性能结果

3 总结

挤压宽展比、型材宽厚比和壁厚差较大的车体型材生产难度较大,对于壁厚差较大的型材,可通过模具结构的调整,保证整体供料的均衡,避免型材内部产生严重的残余应力;采用在线水冷,壁厚位置淬火水量为12.8 m3⋅h-1,壁薄位置淬火水量为4.2 m3⋅h-1,挤压速度为2 m ⋅min-1的生产工艺可保证型材壁厚位置与壁薄位置淬火后温度差较小,保证整体的侧弯程度较小。淬火线位置的侧弯问题采用锯切避让的方式解决。