银/导电共聚物复合涤纶织物的制备与表征

宋业诒,陈卓明,王艺琳,吴小燕,杨修美,梁 静

(上海工程技术大学 纺织服装学院, 上海)

随着多学科交互融合,导电纺织品因其柔韧性高、延展性高和可穿戴等特性在材料领域具有良好的发展空间[1-2],所以将柔性纺织面料与导电材料相结合制备具有优良导电性能的柔性电子器件成为近年来的研究热点[3-5]。通常用于制备导电织物的方法有溶液聚合法、表面涂层法、化学镀法以及磁控溅射技术等。在众多导电材料中,聚苯胺(polyaniline,PANI)、聚吡咯(polypyrrole,PPy)等导电聚合物,由于其易于加工合成,掺杂结构独特,具有良好的导电性、稳定性和电化学可逆性,引起了研究者们[6-10]的广泛关注。Vellguth等[11]以氯化铁(FeCl3)为氧化剂,对甲苯磺酸(pTSA)和9,10-蒽喹啉-2,6-二磺酸二钠盐(AQSA)为掺杂剂,通过吡咯(pyrrole,Py)的原位溶液聚合在黏胶纤维织物表面形成PPy包覆结构,当采用掺杂剂/氧化剂的摩尔比为2∶2时,涂层黏胶纤维织物的最低电阻为50 Ω/sq,相应的生物复合材料电阻为7 Ω/sq。宋祥柱[12]通过化学共聚法制备了PANI-PPy共聚物和石墨相氮化碳/聚(苯胺-吡咯)复合材料(g-C3N4/PANI-PPy),结果表明,与单一PANI用作超级电容器电极材料相比,苯胺和吡咯的共聚可以改善其电容低、循环稳定性差等问题。但导电聚合物PANI、PPy普遍存在力学性能差、加工难等缺点,因而限制了其进一步应用。将导电聚合物与其他材料进行复合,可以改善单一组分的导电性能,进而制备综合性能更加优良的复合导电织物。Kulkarni等[13]采用化学氧化法在石墨烯骨架上合成了PANI纳米纤维,由于PANI纳米纤维的高比表面积和石墨烯骨架结构提供的高效导电通路,该材料表现出较好的电化学性能。符晓兰等[14]采用化学镀方法,在温度为45 ℃、时间为15 min的条件下,对PANI/涤纶织物表面进行金属铜的沉积,进一步改善涤纶织物的导电性。Bober等[15]采用原位还原复合法,通过二硫酸铵和硝酸银2种氧化剂对苯胺进行氧化,得到银含量不同的Ag/PANI复合材料。结果表明,当反应混合物中硝酸银含量较高时,复合材料的电导率可超过100 S/cm2。

此外,磁控溅射技术由于具有低温环保、沉积速率快、膜层牢固性高等优点,已成为实现纺织品导电功能改性[16-17]的有效方法之一。金属银是用于制备导电纺织品的理想金属材料,采用磁控溅射技术制备的纳米金属银薄膜具有颗粒粒径小,比表面积大的特点,同时具有表面效应和量子尺寸效应等特有性质,这使其呈现出特有的光、电和催化等理化性质,在能源、化工、生物、医学等领域有着广阔的应用前景[18]。然而,由于金属粒子密度大,普遍存在易团聚、难加工等缺点[19],若采用共聚物与纳米金属复合的方式,可以充分进行优势互补,不仅保留了金属粒子优异的导电性能,同时解决了其自身易团聚的问题,使复合材料的导电性能得到进一步优化。Jiang等[20]通过磁控溅射技术在涤纶织物表面沉积纳米金属银层,研究结果表明,溅射后的涤纶纤维表面沉积了一层均匀致密的银颗粒薄膜,能显著改善涤纶的导电性能。Yip等[21]比较了磁控溅射和传统金属处理对金属纺织品的性能影响,研究结果表明,磁控溅射涂层织物具有更加优良的物理力学性能。因此,本文选择适用性能广泛的涤纶织物作为基材,采用溶液聚合法和磁控溅射技术两步法制备了复合导电涤纶织物,通过聚苯胺-聚吡咯共聚物对涤纶织物进行表面功能改性,并在此基础上沉积纳米金属银,进一步改善复合织物的导电性能。同时,挖掘纳米金属银膜在柔性纤维表面的生长模型,探讨在相同功率(150 W)下,不同溅射时间(600、900、1 200、1 500、1 800 s)对柔性复合导电织物的微观形貌、结晶性能、化学结构以及电化学性能的影响规律。

1 试验部分

1.1 试验材料

选用纯涤纶织物(PET)作为基材,样品尺寸为8 cm×10 cm,平均厚度为0.71 mm,面密度为215.68 g/m2。苯胺(aniline,An)和十二烷基苯磺酸(DBSA)均购自国药集团化学试剂有限公司;吡咯(Py)和过硫酸铵(APS)均购自上海阿拉丁生化科技股份有限公司。本研究所用的化学药品试剂均属分析纯,无需进一步净化。用作磁控溅射的靶材为99.99%高纯金属银靶,直径为50 mm。

1.2 织物样品制备

1.2.1 溶液聚合法制备PANI-PPy/PET织物

采用溶液聚合法制备PANI-PPy/PET织物,根据本课题组前期研究[22-24],设定本研究中DBSA、An-Py(An+Py)、APS的摩尔比为75∶100∶75。先将清洗后的PET放入三颈烧瓶内,并置于温度为5 ℃的冰浴条件下;随后,在体系内注入适量的DBSA溶液,将磁力搅拌器转速设为800 r/min,缓慢滴加苯胺和吡咯(单体摩尔比为3∶1,总单体浓度为1 mol/L);接着,将氧化剂APS溶解到10 mL去离子水中,并以10滴/min的速度缓慢滴加到上述反应溶液内,持续共聚反应4 h。待反应结束后,取出织物并用去离子水反复冲洗,再置于80 ℃烘箱中干燥24 h,最终制备获得PANI-PPy/PET织物。

1.2.2 磁控溅射技术制备Ag-PP/PET织物

采用MSP-300C型高真空多功能磁控溅射设备(北京创世维纳科技有限公司)在PANI-PPy/PET织物表面沉积纳米金属Ag薄膜,制备流程如图1所示。

图1 制备Ag-PP/PET复合织物流程图Fig.1 Flow chart of preparation of Ag-PP/PET composite fabric

首先将溅射腔体抽真空到5.0×10-4Pa,随后充入高纯氩气(99.999%)并对织物进行5 min预溅射,以去除靶材表面杂质。在溅射过程中,织物在基板支架上的转速为100 r/min,织物和银靶距离为150 mm,氩气流速为10 mL/min,真空腔体气压为0.8 Pa。保持溅射功率为150 W条件下,对PANI-PPy/PET织物分别溅射600、900、1 200、1 500、1 800 s,从而得到不同的Ag-PANI-PPy/PET(简称Ag-PP/PET)织物,并按照对应溅射时间分别命名为Ag-PP-600、Ag-PP-900、Ag-PP-1200、Ag-PP-1500、Ag-PP-1800。

1.3 测试与表征

采用扫描电子显微镜(ZEISS Gemini SEM 300型)观察PET织物、PANI-PPy/PET织物和不同溅射时间所得的5组不同Ag-PP/PET织物的表观形貌,确定各织物样品的微观结构;采用X射线衍射仪(Bruker D8 Advance型)分析以上各织物的结晶性能;采用傅里叶变换红外光谱仪记录4 500~400 cm-1的波长分布,分析织物中存在的官能团;用典型三电极系统的电化学工作站(CH1660B型)进行电化学性能测试,使用1 mol/L 的HCl溶液作为电解质,织物(有效面积为1 cm2)用作工作电极,铂片、Ag/AgCl分别用作对比电极和参比电极,分别测试织物的循环伏安(cyclic voltammetry, CV)、电化学阻抗(electrochemical impedance spectroscopy, EIS)和恒电流充放电(galvanostatic charge/discharge, GCD)曲线。

2 结果与讨论

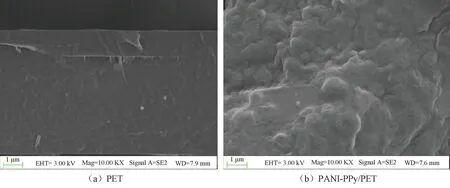

2.1 微观形貌表征

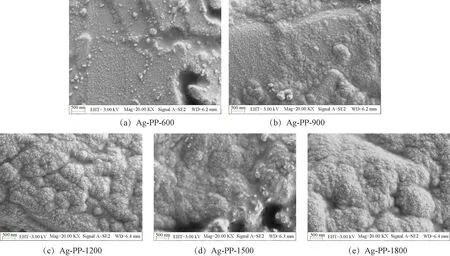

图2为PET和PANI-PPy/PET织物的SEM图。由图2可知:未经处理的PET织物,其纤维表面相对光滑平整(见图2(a))。溶液聚合反应后,PET织物表面致密地覆盖着PANI-PPy共聚物,表现出良好的堆积结构(见图2(b))。图3为不同磁控溅射时间所得的5组Ag-PP/PET织物的微观形貌图。由图3可知,各Ag-PP/PET织物表面均呈现出细小、致密的颗粒状结构[25],且随着溅射时间的增加,膜层表面的平整度得到改善,在溅射时间为900 s时平整度较好,但随着溅射时间继续延长,膜层表面反而粗糙。

图2 PET和PANI-PPy/PET织物的SEM图Fig.2 SEM images of PET and PANI-PPy/PET fabric

图3 不同 Ag-PP/PET织物的SEM图Fig.3 SEM images of different Ag-PP/PET fabrics

Ag-PP/PET织物表面的微观形貌特征(见图3)归因于磁控溅射沉积膜层的成核生长过程[26-27],如图4所示。在成膜初期(600 s),银原子/分子在PANI-PPy/PET织物基材上沉积数量较少,排列松散;随着沉积时间延长(900 s),银粒子在基材表面延展并逐渐形成均匀、结构致密的层状结构;沉积时间为1 200 s时,银膜开始由二维层状生长向三维岛状生长过渡,随着沉积时间进一步增加(1 500~1 800 s),银粒子更倾向于相互键合,并在基材表面以岛状模式生长形成小岛,且膜层表面开始变得粗糙。由此可见,Ag-PP/PET织物在沉积时间为600~900 s时,主要以二维层状模式生长,随着沉积时间的延长以及沉积银粒子数量的增加,金属银颗粒在层状薄膜上逐渐形成原子岛状结构,最终呈三维岛状生长模式。

图4 磁控溅射法沉积Ag粒子薄膜层状-岛状生长模型Fig.4 Layered-island growth model of Ag particle films deposited by magnetron sputtering

2.2 结晶性能

图5为PET、PANI-PPy/PET和不同溅射时间所得的5组Ag-PP/PET织物的XRD图。由图5可知:未经处理的PET织物主要在2θ为17.32°、22.25°和25.24°处出现衍射峰,分别对应PET(010)、(110)和(100)晶面[28];在PANI-PPy/PET织物的XRD谱线中,25°附近为PPy的宽衍射峰[29],20°和25°处为PANI的衍射峰,分别对应于(020)和(200)半晶面[30];在Ag-PP/PET织物的XRD谱线中,PANI-PPy共聚物的特征峰位置并未发生改变,这表明溅射沉积银膜对聚合物的结晶性能影响不大。不同Ag-PP/PET织物样品在2θ为34.26°,38.06°,44.15°,64.22°和77.36°处出现新的衍射峰,分别对应于Ag的(100)、(111)、(200)、(220)和(311)晶面[31],由此表明纳米Ag粒子成功镀覆在PANI-PPy/PET织物上。对比5组不同溅射时间所得的Ag-PP/PET织物的XRD谱线,最强衍射峰均出现在38.06°处,且随着溅射时间的增加,该处衍射峰强度逐渐增大,表明面心立方晶格的(111)面是Ag粒子的优先生长面。

图5 PET、PANI-PPy/PET织物和不同Ag-PP/PET织物的XRD图Fig.5 XRD spectra of PET, PANI-PPy/PET fabric and different Ag-PP/PET fabrics

2.3 化学结构

图6 PET、PANI-PPy/PET织物和不同Ag-PP/PET织物的FTIR图Fig.6 FTIR spectra of PET, PANI-PPy/PET fabric and different Ag-PP/PET fabrics

2.4 电化学性能

2.4.1 循环伏安(CV)

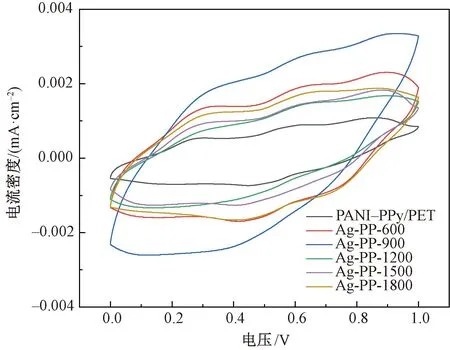

图7展示了在扫描速率为100 mV/s下PANI-PPy/PET织物和不同溅射时间所得的5组Ag-PPy/PET织物的CV曲线。

图7 PANI-PPy/PET织物和不同Ag-PP/PET织物在1 mol/L HCl溶液中的CV曲线Fig.7 CV curves of PANI-PPy/PET fabric and different Ag-PP/PET fabrics in 1 mol/L HCl solution

由图7可知,与PANI-PPy/PET织物相比,镀银后的5组不同Ag-PP/PET织物的CV曲线面积明显增大,这表明经磁控溅射沉积纳米银粒子后可提高织物的电导率[38-39],其中织物样品Ag-PP-900的CV曲线围绕面积最大,表现出良好的电化学性能。电极材料的电化学性能与织物的微观形貌存在明显联系,经过900 s的磁控溅射镀银后,织物表面膜层细小而致密的颗粒状结构增大了其与电解质之间的接触面积,能够提供更多的电化学活性位点进行氧化还原反应,从而降低了电荷转移电阻,加速了电子的转移,促进了氧化还原反应的进行[40]。当溅射时间过长时,复合导电织物的电化学性能逐渐减弱,这主要是因为随着溅射时间的延长,银粒子在织物基材表面逐渐形成颗粒较大的岛状结构,导电层反而变得粗糙不平,阻碍了电化学反应的进行,这与SEM图观察到的结果相一致。此外,5组不同Ag-PP/PET织物的CV曲线均存在三对氧化还原峰,表现出导电织物的赝电容特性[41-43]。

图8为不同扫描速率下Ag-PP-900的CV曲线。由图8可知,Ag-PP-900的CV曲线均存在较为宽泛的氧化峰和还原峰,没有较大的电流突跃,说明在电化学反应过程中,活性物质被完全还原仍然是一个比较慢的过程;随着扫描速率增加和电流密度增大,氧化峰逐渐移向正电位,还原峰逐渐移向负电位,但两峰的峰强逐渐减弱,当扫描速率增加到100 mV/s时,样品的CV曲线近似矩形[44-45],电流围绕零轴对称,表明样品Ag-PP-900具有较好的可逆性。

2.4.2 电化学阻抗(EIS)

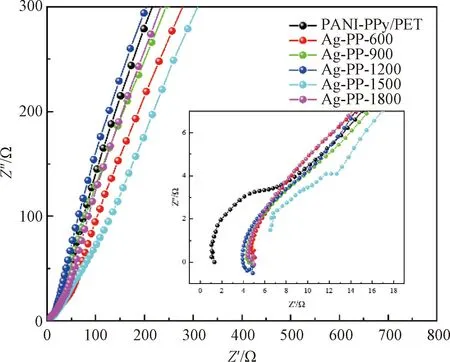

图9为PANI-PPy/PET织物和不同溅射时间所得的5组Ag-PP/PET织物在测试频率为0.01~105Hz、交流电压振幅为5 mV条件下测得的EIS图谱。EIS曲线包含半圆形的高频区和直线形的低频区两部分。在低频区段,PANI-PPy/PET织物和5组不同Ag-PP/PET织物的直线斜率相差不大,且直线斜率接近垂直线[46-47],说明PANI-PPy共聚物本身具有较好的电化学性能,表现出较好的电容性能;在高频区段,经磁控溅射沉积纳米Ag粒子后,5组不同Ag-PPy/PET织物的半圆半径均比PANI-PPy/PET的半圆半径小,说明镀银后的织物传荷电阻变小,导电性能得到改善,这与CV曲线观察结果相一致。

图9 PANI-PPy/PET织物和不同Ag-PP/PET织物的EIS图谱Fig.9 EIS spectra of PANI-PPy/PET fabric and different Ag-PP/PET fabrics

2.4.3 恒电流充放电(GCD)

图10是PANI-PPy/PET织物和不同溅射时间所得的5组Ag-PP/PET织物在电流密度为1 mA/cm2,电位为0~1 V条件下测得的GCD曲线。由图10可知,充放电曲线表现出明显的不对称性,这是由于充放电过程中氯离子的掺杂脱掺杂,Ag-PP/PET织物发生了氧化还原反应,存在赝电容行为。与PANI-PPy/PET织物相比,经磁控溅射技术沉积纳米金属银后的5组Ag-PP/PET织物样品的GCD曲线所形成的闭合曲线面积增加,说明纳米银粒子的存在提高了复合导电织物的电化学活性。此外,观察到Ag-PP-900织物的闭合曲线面积最大,表现出较好的电化学性能。图11为Ag-PP-900织物在1 mol/L的HCl溶液中不同电流密度下的GCD曲线。由图11可知,随着充放电电流密度的增大,Ag-PP-900织物的GCD曲线所围成的面积减小,这是因为在快速充放电过程中,过高的电流密度会导致离子参与氧化还原反应的速率滞后于电荷传递速率,造成Ag-PP-900织物导电涂层中活性物质的利用率降低,从而使得比容量减少。

图10 PANI-PPy/PET织物和不同Ag-PP/PET织物在1 mol/L HCL溶液中的GCD曲线Fig.10 GCD curves of PANI-PPy/PET fabric and different Ag-PP/PET fabrics in 1 mol/L HCl solution

图11 Ag-PP-900s织物在不同电流密度下的GCD曲线Fig.11 GCD curves of Ag-PP-900 fabrics at different current densities

根据恒电流充放电试验结果,采用式(1)计算PANI-PPy/PET织物和不同溅射时间所得的5组Ag-PP/PET织物在1 mol/L的HCl溶液、电流密度为1 mA/cm2下对应的面积比电容,如图12所示。由图12可知:与PANI-PPy/PET织物相比,经磁控溅射沉积纳米金属银后Ag-PP/PET织物的面积比电容均得到了提升;当溅射时间增加至900 s时达到峰值,相比PANI-PPy/PET的面积比电容增大了约3.3倍;随着溅射时间进一步延长,Ag-PP/PET织物的面积比电容呈下降趋势。由此表明,采用磁控溅射在PANI-PPy/PET织物表面沉积纳米金属银可以进一步提高复合织物的导电性能,这与CV曲线观察到的结果相一致。

图12 PANI-PPy/PET织物和不同Ag-PP/PET织物的面积比电容Fig.12 Area specific capacitance of PANI-PPy/PET fabric and different Ag-PP/PET fabrics

(1)

式中:C为导电织物的面积比电容,mF/cm2;I为放电电流,mA ;Δt为放电时间,s;ΔV为工作电位窗口,V;S为织物工作电极的有效面积,cm2。

3 结 论

本文采用溶液聚合法制备了PANI-PPy/PET织物,并在此基材表面采用不同磁控溅射时间沉积纳米金属银膜制备了5组Ag-PANI-PPy/PET(Ag-PP/PET)复合导电织物。通过对复合织物的微观形貌、结晶性能、化学结构、电化学性能进行表征,得到以下结论:

1)磁控溅射技术制备的纳米金属银膜层致密性良好,薄膜的生长方式在溅射初期以层状模式为主,随着溅射时间的增加,银粒子更倾向于相互键合,转变为三维岛状模式生长。电化学性能测试结果显示,Ag-PP-900的CV曲线围绕面积最大,EIS阻抗的高频区半径较小,在GCD曲线中拥有最大的闭合曲线面积,面积比电容为67.1 mF/cm2,比PANI-PPy/PET的面积比电容增大了约3.3倍,表现出较好的电化学性能。

2)制备的Ag-PP/PET织物具有良好的导电性能,在制备电磁屏蔽、抗静电和智能可穿戴功能纺织品,尤其是柔性电子器件领域具有良好的应用前景。