混合结构机械臂的设计与仿真分析

袁雪莲,孟 婥,张荣涛,张玉井,左明光

(东华大学 机械工程学院,上海)

随着科学技术的不断发展,工业机器人以其可靠性、稳定性和高精度等优点,逐步发展为制造产业的核心力量[1-3]。常规设计多采用刚度、强度冗余设计或经验设计的方法,且大多采用钢、铁、铝合金等金属材料制造,导致机械臂体积大、质量大、材料消耗多、负载/自重比低等问题[4-6]。这不仅会限制机器人的发展,也与当今机器人发展所追求的轻质、高速、节能等品质相悖。《机器人产业发展规划(2016—2020年)》明确指出,可通过研究轻质高强材料、创新传动机理和探索新型设计方法实现轻型机械臂设计[7]。因此,为适应安全高效、绿色节能、低碳环保的新发展理念,利用新型轻质材料进行轻量化设计已经成为机器人发展的重要方向。

碳纤维的抗拉强度一般在3 500 MPa以上,是钢的7~9倍[8-9]。碳纤维复合材料是典型的轻量化材料,其密度仅为1.7 g/cm3左右,是钢材密度的1/3,比铝合金轻30%左右[8,10-11];具有良好的耐疲劳性;具有很强的可设计性,通过对碳纤维复合材料的铺层方向与载荷方向进行设计可以改变其性能。因此采用碳纤维复合材料制备机器人,能在满足机器人性能的基础上,大大降低机器人的自重和惯性,使机器人作业更加平稳、可靠。这对提高机器人的位置精度、降低能耗和提高机器人使用寿命,具有重要的科学意义和工程实用价值。

国内外学者针对碳纤维复合材料机械臂的轻量化设计开展了一系列研究。王娣等[5]阐述了高性能碳纤维机械手臂的国内外发展现状,以及高性能碳纤维机械手臂研制的目的和意义,展现了碳纤维复合材料广阔的应用前景。张泽月等[12]通过对简化的机械臂杆等壁厚和变壁厚铺层进行设计,得到满足变形要求的两种方案,同时变壁厚碳纤维复合材料铺层设计能有效降低超过90%的机械臂自重。陈丰[13]通过对由大小臂组成的机械臂进行碳纤维复合材料铺层设计,获得了满足强度要求的碳纤维铺层方式。Jeon等[14]设计了由纤维复合材料与铝合金构成的混合结构受电弓上臂,通过设计不同的铺层顺序获得较好的上臂减重效果。以上研究多是利用碳纤维复合材料层合板对机械臂结构铺层进行设计,且一般是将碳纤维复合材料层合板作为铝合金的替代材料,而铸铁强度较高,因此很少将其作为铸铁的替代材料。相比复合材料的层合板结构,三维编织碳纤维复合材料具有更好的力学性能和结构优势,因此利用三维编织复合材料对铸铁机械臂进行轻量化结构设计将是一项非常有意义的尝试。

本文以六自由度机器人的大臂为研究对象,结合三维编织碳纤维复合材料的成型工艺,设计机械臂结构,确定由铸铁和复合材料构成的混合结构机械臂设计方案。运用ANSYS Workbench软件对金属机械臂和混合结构机械臂进行静力学分析,并结合分析结果进一步改进混合结构机械臂,得到满足强度和刚度要求的等壁厚混合结构机械臂方案。为研究混合结构机械臂对六自由度机器人运动性能的影响,运用ADAMS软件对混合结构机械臂机器人进行动力学仿真分析,结果表明机器人运动平稳可靠。

1 三维编织碳纤维复合材料成型工艺

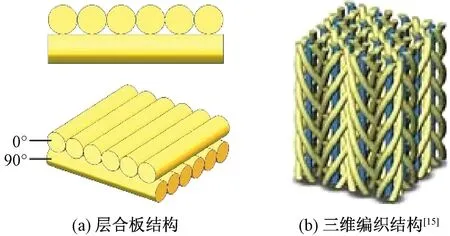

碳纤维复合材料主要有两种结构,即层合板结构和三维编织结构。图1为两种复合材料的结构示意图。

图1 碳纤维复合材料结构示意图Fig.1 Schematic diagram of carbon fiber composite structure

层合板结构的复合材料是将一层层由二维机织或编织材料构成的二维编织物,按照一定的铺设方向和顺序黏合及加热固化处理制成的。这种结构在厚度方向缺少增强纤维,厚度方向的刚度和强度较差,层间强度低、剪切模量小,容易出现冲击分层等问题。

三维编织复合材料由立体编织技术制备而成,运用立体编织技术生产复合材料零件。一般分为两步。第一步是编织复合材料预成型体。预成型体是将连续、多向纤维束按照产品形状编织成具有一定厚度的三维空间织物,穿插在厚度方向的连续纤维束增大了复合材料的层间强度,形成不分层的整体结构,具有更高的抗冲击性能、损伤容限和抗疲劳破坏性能。第二步是将预成型体固化成型。编织后的预成型体通过浸透树脂固化,然后脱模,利用树脂将增强纤维黏在一起,使其符合所需的形状,同时树脂还能传递负载。

2 混合结构机械臂设计

2.1 结构分析

研究对象为图2所示的六自由度机器人的大臂。材料为QT500-7铸铁,密度为7.25 g/cm3。机器人的前臂驱动箱、前臂和腕关节等结构为铝合金,密度较小。因此大臂的质量在机器人结构中占比非常大。对大臂结构做减重处理,对于降低机器人的质量和提升机器人的性能都具有至关重要的意义。由图2可知,大臂下端与安装在旋转臂上的减速器相连接,减速器带动大臂产生旋转运动。大臂上端与前臂驱动箱相连,使前臂驱动箱与安装在驱动箱上的前臂和腕关节等部件随大臂一起运动。在实际的作业中,六自由度机器人依靠6个电机分别驱动6个关节,在J6关节末端还需要承受50 kg负载。因此大臂必须具备很强的抗弯曲变形能力。

图2 六自由度机器人示意图Fig.2 Schematic of robot with six degrees of freedom

2.2 材料选择

采用碳纤维环氧树脂复合材料替换QT500-7铸铁;碳纤维选用东丽T700-12K高强度、高模量碳纤维;树脂为E51环氧树脂。铸铁与碳纤维复合材料的力学性能参数如表1所示。由表1可知,碳纤维复合材料密度约为QT500-7的1/5,拉伸强度约为QT500-7的4.7倍,弯曲模量约为QT500-7的2倍,说明碳纤维环氧树脂复合材料相比QT500-7具有更强的抗弯曲变形能力。

表1 材料性能参数Table 1 Comparison of material performance parameters

2.3 结构与等壁厚设计

图2中的金属大臂即金属机械臂是由铸造工艺形成的整体结构,两端配合面开孔,通过螺栓与减速箱、前臂驱动箱装配。

为满足复合材料的编织工艺,将复合材料的机械臂主体设计成腔体结构,腔内容纳芯模。编织的机械臂预成型体还需通过固化成型工艺被树脂浸透。对于固化成型工艺,壁厚不同,树脂浸透编织层的速度和冷却速度不同,易因树脂收缩不均引起零件内部缺陷。因此复合材料机械臂主体采用等壁厚设计原则。

复合材料机械臂与相邻部件直接采用螺栓连接并不可靠,且螺栓孔会破坏复合材料结构的整体性,因此提出基于CFRP/QT(碳纤维增强复合材料/QT 500-7铸铁)混合结构的机械臂设计方法,利用嵌套在复合材料机械臂中的金属件实现机械臂与相邻部件的连接。

复合材料零件与金属零件的连接方法有胶接、机械连接和混合连接[16]。胶接通过胶将两种材料粘接在一起;机械连接通过铆接、螺栓和专用紧固件将两种材料连接在一起;混合连接是将胶接和螺栓连接组合使用的连接方式。胶接没有大的应力集中,连接效率高,但胶接质量不易控制,且无法传递大的扭矩;机械连接虽然能传递较大载荷,便于装卸,但质量增加,同时开孔会产生应力集中,连接效率较低[17]。因此采用混合连接,既能减少开孔数量和应力集中,又能提高扭矩传递能力。

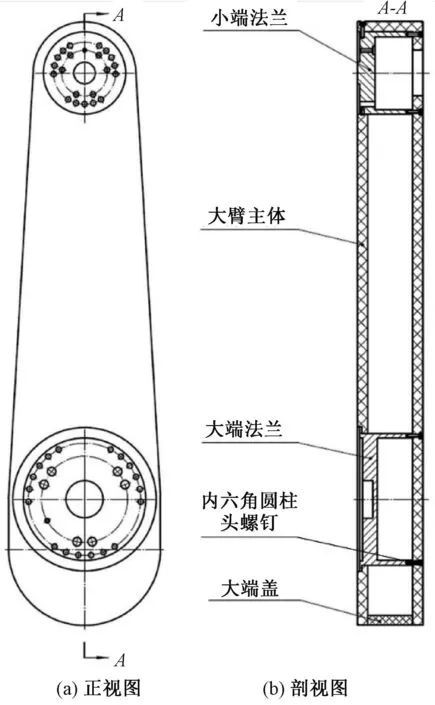

由铸铁和碳纤维复合材料构成的混合机械臂装配体如图3所示。混合结构机械臂由大端法兰、小端法兰,大臂主体和大端盖4部分组成。大、小端法兰仍采用QT500-7铸铁材质。大臂主体为碳纤维三维编织复合材料,为方便脱模,大臂主体下端设计为开口结构。为保证结构的完整性,开口处用复合材料制成的大端盖与大臂主体相黏连,大臂主体与两端法兰采用胶接和螺栓连接。

图3 混合结构机械臂装配体Fig.3 Hybrid structure manipulator assembly

3 机械臂静力学仿真分析

3.1 载荷类型及其计算

主要分析六自由度机器人在图4所示极限姿态下大臂所受载荷情况,并利用计算得到的载荷进行静力学仿真。

图4 六自由度机器人极限姿态Fig.4 Six degrees of freedom robot limit posture

将腕关节及其受力简化为图5所示的悬臂梁受力分析简图。m5为腕关节的质量,L5为腕关节壳体末端到腕关节旋转中心的距离,q5为单位长度的均布载荷,F6为50 kg负载所产生的重力。在均布载荷q5与外力F6的作用下,悬臂梁的固定端A端产生支反力FA和弯矩MA。

图5 腕关节受力分析简图Fig.5 Simplified diagram of wrist force analysis

利用静力平衡方程可以列出以下等式。由∑FZ(A)=0,即竖直方向合力为零得

FA-q5×L5-F6=0

(1)

由∑MX(A)=0,即在A端合力矩为零得

(2)

代入相关数据即可求得支反力FA和弯矩MA。

用同样的方法将前臂及其受力简化为悬臂梁受力分析简图,如图6所示。m4为前臂的质量;L4为腕关节旋转中心到前臂与前臂驱动箱配合面的距离;q4为单位长度的均布载荷;F′A和M′A为腕关节对前臂产生的反作用力与力矩,数值与FA和MA相等,方向相反。在均布载荷q5与F′A和M′A的作用下,悬臂梁的固定端B端产生支反力FB和弯矩MB。

同理,由∑FZ(B)=0得

FB-q4×L4-F′A=0

(3)

由∑MX(B)=0得

(4)

代入相关数据和式(1)和(2)计算得到的FA和MA,即可求得FB和MB。

前臂驱动箱及其受力简化图如图7所示。m2与m3分别为前臂驱动箱两部分的质量;L1为前臂旋转中心距前臂驱动箱与大臂配合面的距离;L2为驱动箱与前臂固接外表面的宽度;L3为前臂与前臂驱动箱配合面距前臂驱动箱与大臂配合处关节旋转中心的距离;q2、q3为单位长度的均布载荷;F′B和M′B为前臂对前臂驱动箱产生的反作用力和力矩,数值与FB和MB相等,方向相反。在均布载荷q2、q3与F′B和M′B的作用下,驱动箱的固定端C端产生支反力FO和弯矩M″X、M″Y、M″Z。

图7 前臂驱动箱受力分析简图Fig.7 Simplified diagram of the force analysis of the forearm drive box

由∑FZ(C)=0得

FO-q3×L3-q2×L2-F′B=0

(5)

由∑MX(C)=0得

(6)

由∑MY(C)=0得

(7)

由∑MZ(C)=0得

(8)

计算并取整数得

FO=1268 N,M″X=726 N·m

M″Y=218 N·m,M″Z= 0 N·m

(9)

则大臂与前臂驱动箱配合面上所受载荷与FO、M″X、M″Y数值相等,方向相反。

3.2 性能分析

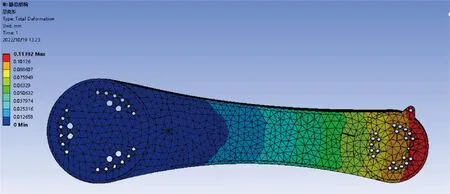

通过3.1节对大臂所做的受力分析,得到大臂右端装配面在图4所示位姿下所受的载荷。运用ANSYS Workbench软件对金属机械臂与混合结构机械臂进行静力学仿真。在仿真环境中,固定机械臂左端装配面,在右端装配面上施加载荷,同时在重力作用下,分析金属机械臂与混合结构机械臂的变形和所受应力。图8和图9分别为金属机械臂的总变形云图和等效应力云图。金属机械臂的变形主要集中在右端配合面,左端变形小,最大变形为0.113 92 mm,最大应力为7.829 4 MPa,远小于材料强度。

图8 金属机械臂总变形云图Fig.8 Total deformation cloud map of metal manipulator

图9 金属机械臂等效应力云图Fig.9 Cloud diagram of equivalent stress of metal manipulator arm

图10和图11分别为混合结构机械臂的总变形云图和等效应力云图。混合结构机械臂的变形主要集中在右端配合面周围,左端变形小,最大变形为0.138 77 mm,最大应力为13.886 0 MPa,小于材料强度。与金属机械臂相比,混合结构机械臂的变形略大,需进一步改进结构。

图10 混合结构机械臂总变形云图Fig.10 Total deformation cloud map of hybrid structure manipulator

图11 混合结构机械臂等效应力云图Fig.11 Equivalent stress cloud diagram of hybrid structure manipulator

3.3 法兰结构改进

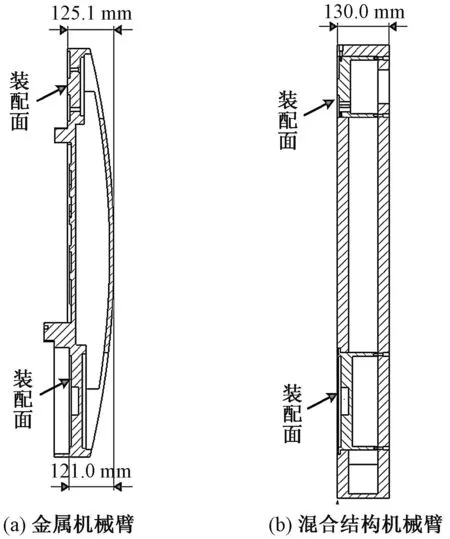

为增强混合结构机械臂刚度,使其最大变形小于金属机械臂的变形,改进金属法兰厚度方向的结构。图12为金属与混合结构机械臂剖视图。

图12 金属机械臂与混合结构机械臂剖视图Fig.12 Cutaway view of metal manipulator and hybrid structure manipulator

由图12可知,金属机械臂上下两个装配面与机械臂外表面最大距离分别为125.1与121.0 mm,而混合结构机械臂上下端法兰的两个装配面与机械臂外表面的距离为130.0 mm。当金属与混合结构机械臂装配面上同时受到垂直于纸面的载荷时,会在混合结构机械臂上形成更大的力矩。因此,有必要对混合结构机械臂厚度方向的结构进行改进,增大厚度方向的刚度。

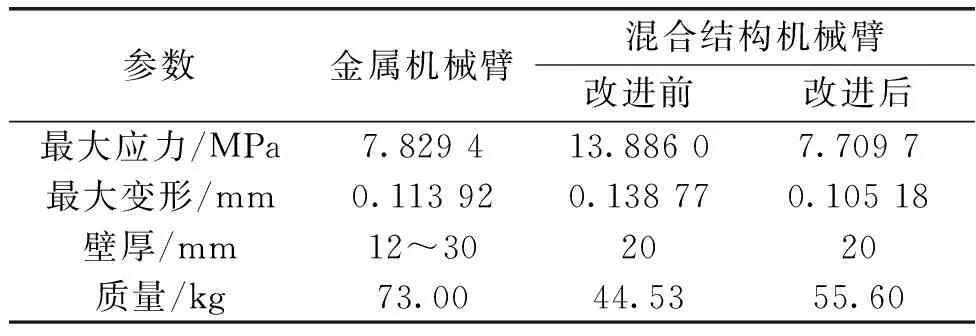

机械臂在实际工作中,载荷直接施加在两端金属法兰上,导致变形主要集中在金属法兰及与法兰固接的复合材料上。因此,为减小变形,需增加金属法兰与复材接触面壁厚和面积,以达到增强结构局部刚度的目的。图13和图14中,分图(a)(b)分别为改进前后小端和大端法兰的剖视图。金属机械臂与改进前后混合结构机械臂的静力学仿真结果和质量如表2所示。

表2 金属机械臂与改进前后混合结构机械臂的应力、变形和质量对比表

图13 小端法兰改进前后剖视图(单位:mm)Fig.13 Front and back sectional view of small end flange modification(unit:mm)

图14 大端法兰改进前后剖视图(单位:mm)Fig.14 Front and back sectional view of big end flange modification(unit:mm)

由表2可知,改进后混合结构机械臂的变形有较大改善,如混合结构机械臂最大变形减小约24%,最大应力减小约44.5%,且最大变形小于金属机械臂的最大变形,表明改进后的混合结构机械臂刚度更好。改进后质量虽然有所增大,但较金属机械臂减重约24%,满足轻量化设计目的。

3.4 动力学分析

为研究混合结构机械臂对六自由度机器人动力学性能的影响,运用ADAMS软件对装配了金属机械臂和20 mm厚混合结构机械臂的六自由度机器人进行动力学分析。将简化后的机器人模型导入ADAMS软件,并为零件添加材料属性和运动副,根据机器人的运动要求,分别在J1~J6关节添加驱动函数:

其中,d为旋转角度,t为时间。在机器人末端添加50 kg负载,将机器人各杆件视为刚性。图15为仿真环境下的机器人模型。

图15 机器人虚拟样机模型Fig.15 Robot virtual prototype model

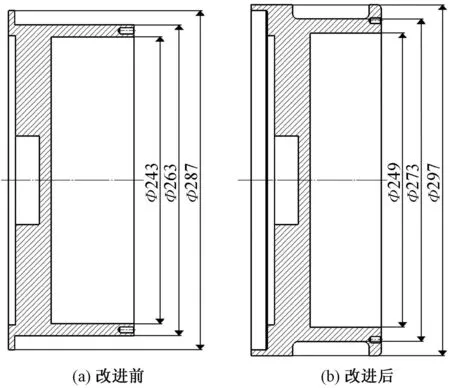

图16~18分别为金属机械臂机器人与混合结构机械臂机器人末端在x、y、z方向的位移、速度和加速度曲线。混合结构机械臂机器人末端位移、速度和加速度曲线连续平滑,无间断和突变,呈正弦或余弦特征,表明混合结构机械臂机器人结构合理,具有很好的运动性能。混合结构机械臂机器人末端Market点各曲线与金属机械臂末端Market点曲线比较吻合,曲线位移偏差小于16%,速度偏差小于22%,加速度偏差小于25%,且运动结束即2.5 s时两个机器人的末端位移偏差小于4%,表明仿真结果较为准确。

图16 机器人末端Market点x、y、z方向位移曲线Fig.16 Direction displacement curve in x, y and z directions of the Market point at the end of the robot

图17 机器人末端Market点x、y、z方向速度曲线Fig.17 Velocity curves in x, y and z directions of the Market point at the end of the robot

图18 机器人末端Market点x、y、z方向加速度曲线Fig.18 Acceleration curve in x, y and z directions of the Market point at the end of the robot

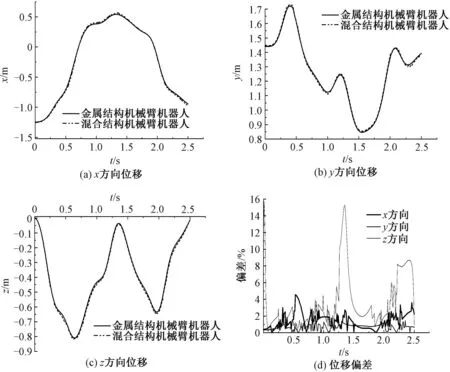

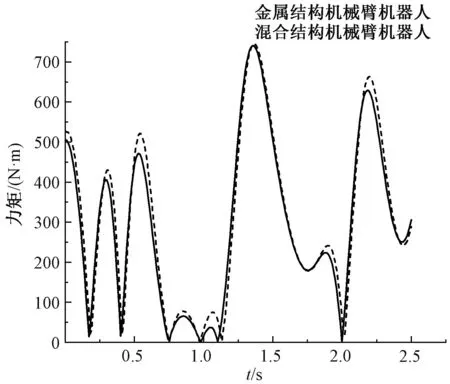

研究混合结构机械臂对机器人驱动力矩的影响,因为J1关节力矩仿真结果累积了J2~J6关节的仿真结果,所以主要对比两种机器人在J1关节处的力矩,结果如图19所示。由于混合结构机械臂的质量小,混合结构机械臂机器人在J1关节处的驱动力矩小于金属机械臂机器人,两曲线各峰值处力矩差在20~70 N·m。

图19 混合结构机械臂和金属机械臂机器人J1关节力矩曲线Fig.19 J1 joint moment curves of mixed structure manipulator and metal manipulator robot

4 结 论

1)提出基于CFRP/QT混合结构的机械臂轻量化设计方案,建立混合结构机械臂三维模型,通过对其作静力学分析,得出20 mm复材壁厚的混合结构机械臂最大变形约为0.138 77 mm,表明混合结构机械臂具有很强的抗变形能力。

2)基于有限元分析结果改进混合结构机械臂的金属法兰,改进后的机械臂最大变形小于相同约束下的金属机械臂变形,质量较金属机械臂减轻约24%,满足轻量化设计目的。

3)运用ADAMS软件对机器人进行动力学分析,混合结构机械臂机器人末端位移、速度、加速度曲线平滑连续,呈正弦或余弦特征。与金属机械臂机器人末端运动曲线相比,位移偏差小于16%,速度偏差小于22%,加速度偏差小于25%;运动结束即2.5 s时两个机器人的末端位移偏差小于4%,表明仿真结果具有可靠性。相同驱动和负载条件下,减重后的混合结构机械臂机器人J1关节所需驱动力矩比金属机械臂机器人小,其各峰值力矩减小20~70 N·m,有利于降低能量损耗。