大型集装箱船特殊工况条件下的快速建造工艺与应用

刘先容

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

20世纪90年代韩国造船企业开展船舶巨型总段工艺的深入研究与探索,衍生基于巨型总段工艺的多岛建造工艺,大幅突破对分段储备、场地和起重能力等关键资源的限制。巨型总段移位合龙的总装船厂缩短船坞周期,提升关键资源利用率,大幅提高造船产量。相比而言,我国造船企业对多岛建造的探索开始较晚。上海外高桥造船有限公司在常规船型中利用巨型总段建造研究得出的双岛式搭载工艺可有效缩短船坞周期。江南造船(集团)有限责任公司在9 400 TEU集装箱船上应用环段移位建造法,使货舱快速成型,减少码头调试时间[1]。

1 特殊工况与工艺策划

在某大型集装箱船项目建造时,为拓展超大型集装箱船船坞建造能力,需要对船坞底板实施改造加固工程。由于该工程处于船坞中心位置,涉及坞底改造区域长度约150 m,且施工时间长,因此形成坞底改造与集装箱船连续搭载同步施工的特殊工况。

在该特殊工况条件下,通过快速建造工艺研究,采取双岛不移位式建造工艺。选取艏艉基准总段按船体理论搭载位置分别先行搭载,按搭载网络图连续搭载。在搭载的过程中保证双岛始终在同一坐标系内,最终双岛之间的区域采用总段嵌补工艺[2]。

双岛不移位式建造工艺策划:以FR 197~FR 490(向艏部)和FR 310~FR 173(向艉部)为界限,艉部区域以CZ01P总段为基准搭载总段艉岛,艏部区域以HZ03C总段为基准搭载总段艏岛;艉岛区域包含艉部和货舱3环段,艏岛区域包含艏部和货舱11环段~15环段,双岛按搭载网络图以各自基准搭载总段向周围扩散搭载;中段按船坞底板加固工程完工顺序,先搭载货舱4环段~6环段,再搭载货舱9环段~10环段;以CZ04PC总段嵌补搭载连接底部,以HZ12PS总段嵌补搭载连接舷侧,完成全部船体搭载作业。

按双岛不移位式建造工艺策划,控制难点如下:

(1)按船坞底板改造范围和施工周期的影响,双岛在间距为155 m的情况下需要始终保持在毫米级的偏差范围。双岛同步施工,需要克服天气和自重等影响因素,通过过程控制和修正调整精度管理点。

(2)从双岛成型到货舱4环段~10环段搭载间隔约2个月,受搭载、装配、焊接和天气等因素影响,双岛对接端面会出现艏岛艏倾、艉岛艉倾的状态,端面变形趋势如图1所示。为此需要控制端面的同步数据,避免出现剪刀口。

图1 端面变形趋势示例

(3)由于是在原有总段划分形式下调整的建造方案,因此嵌补总段没有楔形设计,上下平行。CZ04P总段宽度方向嵌补较长,对吊装姿态控制提出新要求。

2 精度管理策划

为确保工艺实施,精度管理体系是保证双岛不移位式建造工艺落实的关键。精度管理自尚未搭载开始进行系统性管理[3]:从双岛的基准总段地样线开设开始介入,制定双岛基准总段间距加放的补偿值;通过开设船坞地样线和基高,控制双岛始终在同一坐标系内。双岛各总段的吊装均需要进行定位监控,并定时监控双岛对接端面的间距和偏移量,以制定双岛装配和焊接的施工顺序;通过作业顺序的调整得以控制端面,满足后续吊装要求,确保对接端面一致性。最后利用模拟搭载技术确定嵌补总段数据,确保嵌补总段结构顺利连接,各项技术参数符合工艺标准。

双岛不移位式建造工艺的关键在于确保双岛在建造的全过程中始终保持在同一坐标系内,以船坞格子线为基准监控双岛在该坐标系中的空间位置。在绘制船坞格子线时,需要充分考虑双岛基准总段之间的焊缝收缩值、天气造成的尺寸变化、自身水平变化和端面变化等因素,综合设置船坞格子线间距值。由于CZ04PS嵌补总段可通过前后间隙调节尺寸,CZ04PS嵌补总段艏端货舱4F的艏面(散装导轨面)可通过散装导轨调节部分舱容尺寸,因此在双岛基准总段之间增加10 mm补偿值。船坞格子线开设如图2所示。

图2 船坞格子线开设示例

在船坞格子线施工后需要进行油漆标记,并定期对标记进行复核修正,减少对后续定位监控的影响。利用船坞固定标靶与船体理论数据结合,建立船坞空间坐标网络,为后续搭载定位和监控提供基准。

3 整体定位与变形趋势控制

双岛建造受搭载、装配和焊接顺序的影响,误差逐渐累积形成艉岛艉倾、艏岛艏倾的状态,导致舷侧上口抗扭箱区域尺寸越来越大。集装箱船船型的特殊性对抗扭箱区域的焊接要求高,对坡口间隙、对接错位和间距尺寸等精度参数要求不能出现超差情况[4]。由于双岛在成型后中间区域采取嵌补搭载的方式进行连接,不采用移位或起浮的方式调整间距,因此双岛的端面和间距控制更为重要。

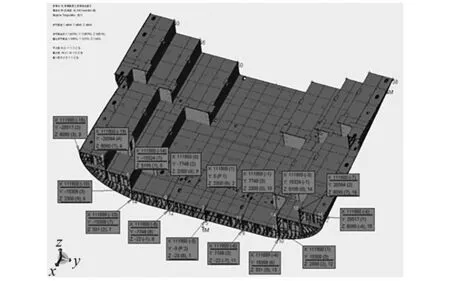

利用数字化船坞建立船坞空间坐标系,各总段的吊装严格按精度策划方案进行定位管理。在总段搭载时,除考虑相邻对接情况外,必须核算与另一岛的大接头端面距离,注意双岛的间距尺寸控制。8环段艏端面与10环段艉端面为散装导轨面,若长度方向尺寸损失,则应尽可能通过2个端面进行调整。利用数字化船坞定位如图3所示。

图3 利用数字化船坞定位

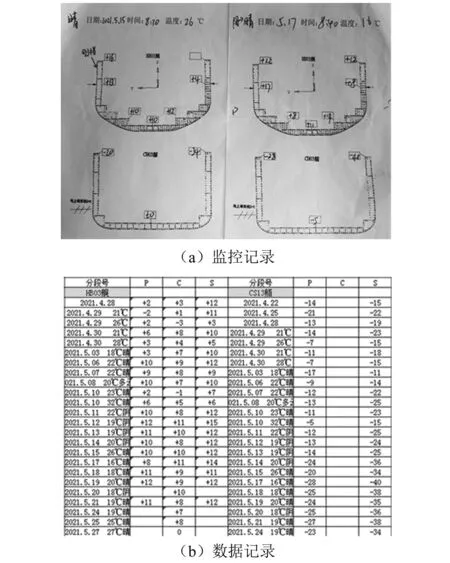

对于双岛端面随装配和焊接施工产生的端面倾斜问题,需要对总段的装配和焊接顺序进行严格管理,原则上要求先高低方向接头施工,再前后方向接头施工。在施工过程中应定期定时对端面利用数字化船坞进行三维数据监控,发现端面出现变化趋势,应及时调整施工顺序,确保端面同步度。端面的监控记录和数据记录如图4所示。

图4 端面的监控记录和数据记录

4 模拟搭载和嵌补总段吊装

对于嵌补总段未进行楔形设计的问题,需要通过模拟搭载精确预测搭载总段和目标位置的精度状态,对嵌补总段进行预先修割,修正数据应保证可顺利嵌入,且合龙接头间隙在工艺要求范围内。

模拟搭载是通过全站仪进行三维精度测量[5]。将测量数据导入计算机,与理论模型进行匹配分析得出偏差值,通过预先得到需要搭载的总段精度偏差值和船坞(船台)内基准总段的精度偏差值,在计算机中进行模拟演示并分析得出有效的修正方案。在平台上进行切割修正,在确保精度的情况下实现吊装过程一次到位,以此提高总段搭载定位精度。嵌补搭载必须通过模拟搭载的手段精准匹配搭载总段与基准总段的尺寸,保证达到船体结构精度要求。基于模拟搭载可提前分析得出可能发生的精度问题,通过定位方案的调整予以解决。在嵌补总段的吊装中,需要充分考虑日照对总段尺寸的影响。嵌补搭载一般安排在夜间进行吊装,在总段尺寸收缩后方便在大间隙的情况下完成嵌补吊装作业;在白天日照情况下,钢板随温度升高恢复正常装配间隙尺寸。模拟搭载如图5所示。

5 结 论

(1)通过某大型集装箱船项目的策划、全过程跟踪和实施,实现船坞坞底改造与集装箱船连续搭载同步的目标,保证集装箱船按期出坞。

(2)通过对双岛不移位式建造工艺的尝试,积累宝贵经验和行之有效的精度管理方法,突破常规单线搭载方式,对未来坞期缩短和大型集装箱船建造能力提升作出良好铺垫。经初步测算,按该工艺最大化利用现有船坞的生产能力,在不考虑其他制约因素的情况下,预计大型集装箱船的建造能力最高可提升20%。

(3)多岛建造可突破场地需求与限制,为船厂节约投资,避免简单粗放且风险很大的外延式扩张发展,实现内涵式的高质量发展,具有非常显著的社会效益。