LNG船钢板预处理要求与影响因素控制措施

董 亮, 王 朋, 于 航, 郄金波, 谢 新

(1.上海船舶工艺研究所,上海 200032;2.上海江南长兴造船有限责任公司,上海 201913)

0 引 言

目前,我国形成多个大型液化天然气(Liquefied Natural Gas,LNG)船建造企业集群。自2022年开始,全球大型LNG船市场呈现前所未有的“井喷”态势。据统计,2022年中国船舶集团有限公司累计签约大型LNG船订单达49艘,合同金额超过100亿美元,订单总量占全球市场份额由2021年的不足7%跃升至近30%,创历史新高。针对市场份额的变化,各家船厂对LNG船高效建造的需求不断提升,从建造工艺优化、供应链布局和管理模式提升等方面提升LNG船建造效率,缩短建造周期,提升建造产能。

LNG船钢板预处理必须满足中国造船质量标准、船舶建造方针和施工要领要求,并满足船舶所有人对钢板预处理的质量评审要求,包括原材料要求、预处理设备要求、施工工艺要求、首制件检测要求和漆面质量要求等。

LNG船钢板应满足如下标准要求:《船体用结构钢》(GB 712—2000);《涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》(GB/T 8923.1—2011/ISO 8501-1:2007)。

1 原材料要求

1.1 钢板平整度要求

为确保舱容稳定和维护系统安全,LNG船在建造过程中对液货舱面结构的平整度提出更高要求。对结构面的平整度要求为3.0 m内允许出现小于7.0 mm的变形,对液货舱面结构的平整度要求为3.0 m内允许出现-4.0~3.0 mm的变形。与传统船舶建造要求相比,液货舱面的结构要求显然提升较大。LNG船对钢板原材料的平整度要求:钢板在堆放和转运中,应保证钢板原材料的平整度,确保不出现钢板折角的情况。例如,钢板堆放应根据钢板长度实施长板和短板分别放置的措施,并应控制钢板堆放高度小于1.2 m,确保钢板堆放的质量和安全。

1.2 钢板表面清洁要求

钢板表面清洁包括钢板表面的实体杂物和油污等污染物清洁。很多钢厂在进行火车转运时使用稻草等作为钢板间隔物,钢板长期积压会导致稻草等粘贴在钢板反面。在钢板进入预处理设备前应确保清除杂物,重点关注钢板反面,并使用清洗剂对钢板表面油污进行清理,确保钢板表面质量。

1.3 钢板锈蚀等级要求

热钢板在轧钢机内处理时与空气发生反应,在钢板表面形成一层膜,称为氧化皮。氧化皮呈蓝色,厚度通常小于0.1 mm,脆性较大[1]。氧化皮附着于钢板表面,保护钢板免受大气腐蚀,但在钢板放置于室外时,氧化皮会分解。由于氧化皮是钢板的电化学阴极,因此钢板的暴露部位会生锈。氧化皮和锈经常导致一些问题,必须通过机械表面处理去除。

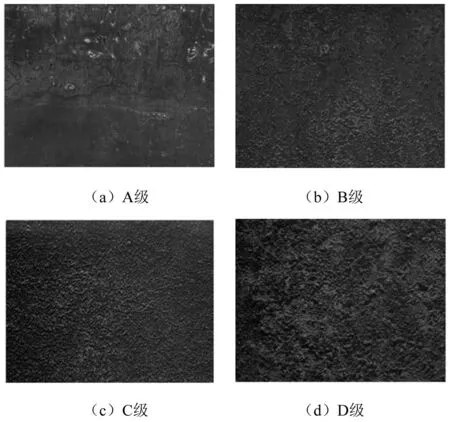

钢板锈蚀等级分为4级:A级,钢材表面大面积覆盖氧化皮,几乎无锈;B级,钢材表面开始生锈,氧化皮脱落;C级,钢材表面氧化皮因锈蚀而脱落或可被刮掉,但在正常目测下仅可见少量点状锈斑;D级,钢材表面氧化皮因锈蚀而脱落,在正常目测下可见大量锈斑。钢板锈蚀等级如图1所示。

图1 钢板锈蚀等级示例

普通船用钢板锈蚀等级至少应满足B级,钢板在进入流水线前应使用比对图册进行核对后才能进行预处理,而船舶所有人普遍要求LNG船钢板锈蚀等级为A级。LNG船钢板存放要求更高,应在钢板到货3个月内进行预处理作业。若钢板在预处理后局部存在麻点和表面质量问题,则需要上报公司的质检部门,对钢板表面质量情况进行判定,根据判定结果对钢板进行处理。LNG船钢板在打磨过程中,在通常情况下应沿船长方向进行,确保钢板打磨后的刚度。

1.4 钢板分类要求

在钢板进入预处理流水线前应根据钢板厚度、材质和锈蚀等级情况进行分类。厚度小于6.0 mm或大于38.0 mm的钢板应单独进行摆放。厚度小于6.0 mm的钢板不建议使用钢板预处理流水线进行预处理。厚度大于40.0 mm的钢板应根据钢板重量选择预处理方式。为减少对钢板预处理流水线辊道的影响,厚度大于60.0 mm的钢板建议摆放在门架上,运送至涂装房进行预处理作业。

2 质量要求

2.1 钢板输送要求

钢板预处理流水线各工序的传送由辊道完成。辊道两端设置轴承,辊道间距为500.0~750.0 mm。为防止车间底漆的漆膜受到破坏,常采用链式点接触型结构或“八”字形辊道结构的轨道[2]。

2.2 环境要求

LNG船钢板预处理的环境要求与普通船用钢板基本一致,施工环境相对湿度应不大于85%,控制钢材表面温度高于空气露点温度3 ℃以上[3]。测量环境条件可使用摇表、温度计或露点仪等检测仪器,并定期进行维护保养和检测。为保证钢板预处理环境的清洁度,应确保钢板预处理设备罩壳的密封性和危险废物处理设备的吸附性,并保持钢板预处理环境的清洁和干燥等条件。施工人员在进行首制件检测或设备监控时,为防止造成污染,应尽可能避免踩踏钢板,确保预处理钢板的清洁。

2.3 抛丸要求

钢板预处理设备的抛头应与钢板保持合理的距离和角度,同时抛丸的覆盖面应满足钢板宽度要求。抛头角度与磨料选择相关。若磨料直径较大、硬度较高,则抛头角度不可垂直于钢板,否则会造成钢板粗糙度过大。粗糙度测试使用比对样板和触针式粗糙度仪。磨料直径决定钢材表面粗糙度,直径应控制为0.8~1.2 mm。LNG船粗糙度要求与普通船型标准相同,比对样板在2~3区间,粗糙度仪数值为30~75 μm。

2.4 喷漆要求

抛丸处理后的钢材表面应立即涂覆车间底漆。喷漆以自动化方式进行。整个涂漆装置由无气喷漆机、自动喷枪、通风去漆雾装置等组成。自动喷枪的移动采用链条式气缸传动,以行程开关控制喷枪的启动和停止。喷枪在钢板的上下两边各设置 1支,两者的运行方向相反。喷枪与钢板之间的距离为25~30 cm,下喷枪的距离应略小于上喷枪的距离。为防止污染,喷枪房设置吸风管道、漆雾过滤器、风机和排气管道。排风量的大小取决于车间底漆的溶剂挥发量和允许排放的溶剂气体体积分数。

3 首制件检测要求

LNG船钢板首制件检测必须具备相应的工艺文件,应明确检测项目、检测工具、检测方式和检测工序等,检测数据作为评定钢板预处理质量的依据。

(1)钢板粗糙度:配备比对样板和触针式粗糙度仪等工具。对比样板在2~3区间,粗糙度仪数值为30~75 μm。检测时间:在抛丸后除锈前进行。

(2)钢板表面盐分:通过计算电导率差值得出表面盐分值,不大于50 mg/m2。检测时间:在抛丸后除锈前进行。

(3)钢板除锈等级:Sa 2.5,非常彻底的喷射或抛射除锈。钢板表面无可见的油脂、污垢、氧化皮、铁锈和油漆涂层等附着物,任何残留的痕迹仅为点状或条纹状的轻微色斑。检测时间:在抛丸后除锈前进行。

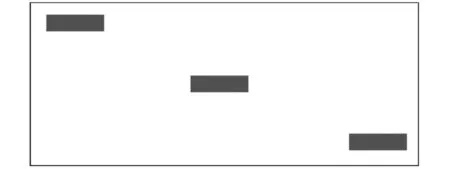

(4)车间底漆膜厚:在光滑试板上进行,18~32 μm。漆膜试板采用表面粗糙度近似零的马口铁,尺寸为50.0 mm×150.0 mm。在钢板自抛丸区域至检测平台后,在钢板表面前、中、后位置按对角线方向放置3块漆膜试板。为防止漆膜试板被喷枪冲击力吹落,可使用双面胶对漆膜试板进行固定,待取下试板后清理。检测时间:在喷漆后进行,但必须在喷漆前完成漆膜试板放置。漆膜试板放置如图2所示。

图2 漆膜试板放置示例

4 影响因素控制措施

4.1 环境影响因素控制措施

钢板预处理质量受相对湿度、露点温度和气温等环境因素影响较大。对于相对湿度监测,应在钢板预处理设备关键位置设置除湿设备,并应保证烘干设备良好运转。钢板预处理设备应保证密封性,防止灰尘溢出,钢丸废渣和废弃漆雾应每天清理,保证钢板预处理设备区域的清洁。应定期更换滤筒,确保环保系统的正常使用。由于冷风夹杂水气会对钢板造成二次锈蚀,因此钢板预处理的冷风管路应定期除水,确保用于抛丸的冷风不夹杂水气。

4.2 设备影响因素控制措施

钢板预处理设备应具备完整的预热、抛丸、喷漆和烘干等功能,流水线在重点部位应落实监控,确保流水线操作的可持续性。应明确检测平台,在必要时设置钢板反面检查的观测区域,确保可观测钢板反面冲砂和喷漆质量。

钢板预处理设备各工序均应满足钢板预处理质量要求。为确保钢板在预处理过程中的连续性生产,钢板预处理流水线应建立全员生产维护(Total Productive Maintenance,TPM)设备管理体系、钢板预处理流水线设备档案和钢板预处理设备主要零部件看板管理,对重大零部件更换情况进行记录,并对重大零部件库存情况进行跟踪,确保零部件可及时更换。

4.3 易耗品影响因素控制措施

为保证钢板的除锈效果和粗糙度等级,钢板预处理的抛丸磨料建议使用钢丝切丸,油漆品牌必须得到施工船型船级社的认可,并保存船级社认可证书和油漆批量合格检验书。

5 钢板预处理日志

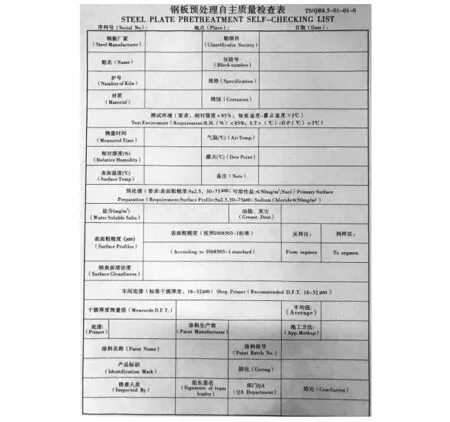

LNG船钢板预处理的质量监控,特别是首制件检测数据,应记录存档。在通常情况下,要求以钢板为单位进行记录,至少应包含钢板基本信息、施工当天环境信息、质量数据信息、车间底漆信息和操作测量人员信息等。钢板预处理自主质量检查表如图3所示。

图3 钢板预处理自主质量检查表

6 结 语

钢板预处理是LNG船建造的关键环节,在建造初期应对钢板预处理阶段进行报验,在船舶报验后获得LNG船建造资质才能具备钢板预处理连续生产的资格。通过对LNG船钢板预处理要求与影响因素控制措施进行总结,为提升LNG船的建造效率和质量提供技术支撑。