某商用车怠速油底壳异响问题分析∗

徐小翔 李 超 曾小春 王 毅 陈齐平

(1 江铃汽车股份有限公司产品研发总院 南昌 330001)

(2 江西省汽车噪声与振动重点实验室 南昌 330001)

(3 华东交通大学 载运工具与装备教育部重点实验室 南昌 330013)

0 引言

发动机上的薄壁类零件,如油底壳、前端盖罩、顶部缸盖罩等均是重要的发动机噪声辐射面,其中油底壳尤为明显,研究表明通过油底壳辐射的噪声占总噪声的比例超过20%[1-2]。整车怠速时,通过油底壳辐射的噪声较容易影响整车声品质,因此研究油底壳的噪声振动一直是行业内较重要的一项工作。

因机油消耗或初始加注量差异,发动机油底壳内机油液位一般在机油标尺的下刻度与上刻度之间的某一位置。机油液位不同,油底壳模态频率会有差异。文献[3–5]研究了机油与油底壳之间的耦合作用对模态的影响,耦合模态频率随着机油量的增加而逐步降低,模态阶数越高频率下降趋势越大。文献[6–7]也研究了油液对油底壳模态频率的影响,油液的存在使油底壳振型发生变化,固有频率下降。

以往文献多集中在由发动机振动导致油底壳的振动辐射噪声优化,较少考虑油底壳内机油泵工作激励对油底壳的影响。机油泵吸油管距离油底壳距离一般仅为7∼8 mm,机油泵是发动机重要的运动部件之一,齿轮式机油泵在啮合泵油的过程中,主动齿和被动齿不可避免地需要产生挤压、摩擦、冲击等,在加速过程中,容易形成特定阶次的振动噪声,而在稳态工况,如怠速,容易形成特定频率的振动噪声。

本文以某商用车2.0 T 柴油发动机油底壳为研究对象,对怠速时由于机油泵工作激励与油底壳模态频率耦合产生异响问题进行分析研究。

1 机油泵激励频率与油底壳模态频率耦合噪声分析

某发动机前端布置如图1 所示,其机油泵由链条驱动,驱动链轮齿数为36,从动轮即机油泵链轮齿数为32,数比为36/32。机油泵为齿轮泵,机油泵内部为一对齿数为8 的齿轮,如图2 所示。由传动数比及机油泵齿轮齿数可知,曲轴每转动一圈,从动链轮转动36/32圈,而从动链轮每转动1圈,机油泵齿轮啮合8 次,即会产生齿轮啮合冲击基频=(36/32)×8=9。

图1 前端布置Fig.1 Front end arrangement

图2 机油泵齿轮Fig.2 Oil pump gear

1.1 怠速时异响主观驾评

实验样车冷车启动(环境温度约18◦C),怠速时车内及车外均有明显“呜呜”异响,用听诊器初步排查,异响主要来源为油底壳方向。在油底壳表面吸两块磁铁(单个质量约2 kg),“呜呜”异响改善明显。取下磁铁后,“呜呜”异响复现。

车辆行驶过程中,因背景噪声变大,车内无明显“呜呜”异响,车辆行驶一段时间,发动机充分热机后(机油温度约90◦C),车辆定置怠速,车内外“呜呜”异响明显变弱,车内怠速关窗条件下,异响声音微弱,驾评可接受。

1.2 怠速时异响客观数据测试分析

油底壳近场10 cm 布置一个传声器,车内主驾右耳布置一个传声器,油底壳表面布置一个三轴振动传感器。测试坐标系定义为由飞轮端指向前端为+X方向,由排气侧指向进气侧为+Y方向,竖直向上为+Z方向。

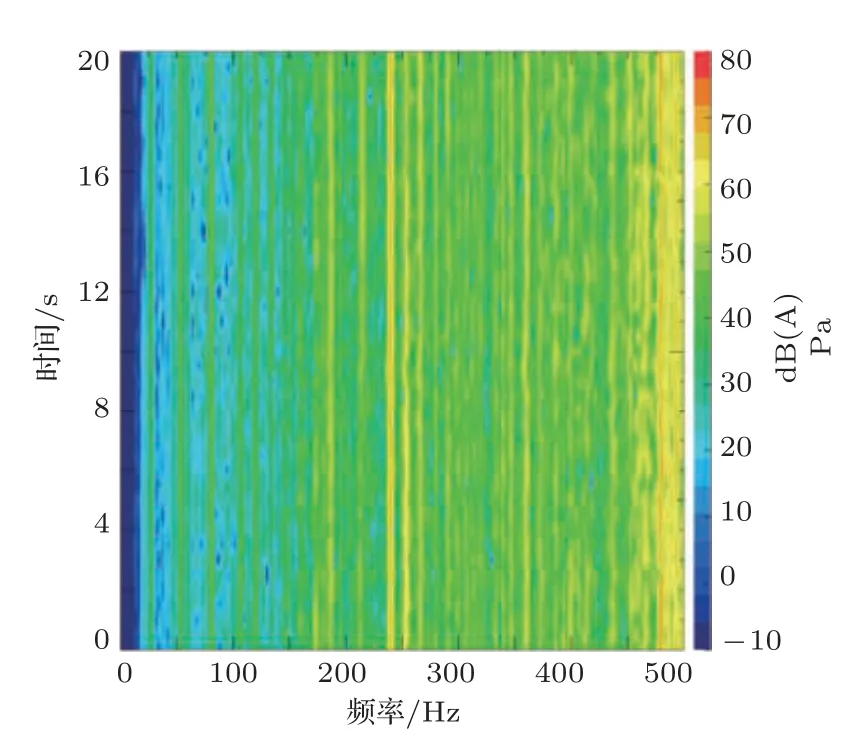

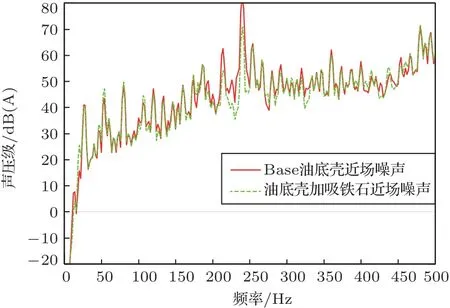

如图3 和图4 所示,原始状态油底壳近场存在明显的240 Hz的异响,经滤波分析,抱怨的怠速“呜呜”声正是该240 Hz频段。在油底壳底部加磁铁后,油底壳局部模态频率及振幅改变,240 Hz 频段“呜呜”异响明显减小。客观测试数据显示,临时增加磁铁后,240 Hz“呜呜”异响降低了12 dB(A),如图5所示。油底壳Z方向振动由0.27 g 降低至了0.20 g,如图6所示。

图3 原始状态油底壳近场噪声Fig.3 Near-field noise of oil pan original state

图4 加磁铁后油底壳近场噪声Fig.4 Near-field noise of oil pan adding magent

图5 加磁铁前后噪声变化Fig.5 Noise changes before and after adding magent

图6 加磁铁前后油底壳底面振动变化Fig.6 Vibration changes before and after adding magent

怠速时发动机转速为800 r/min,在机油泵齿轮啮合过程中存在240 Hz 的激励频率,(800 r/min/60)×9×2=240 Hz。检查机油标尺液位,当前液位在上刻度与下刻度之间约1/2位置。为了测试验证当前液位下油底壳的约束模态,采用LMS Test.Lab实验模态分析方法,采用锤击实验方法进行含油状态的油底壳约束模态测试。分析带宽2048 Hz,分辨率1 Hz。测试结果如表1所示。

表1 油底壳模态频率测试结果Table 1 Oil pan modal frequency test results

怠速时机油泵激励频率240 Hz 与当前液位下油底壳模态频率接近(238 Hz),两者耦合,形成了“呜呜”异响。

2 油温及油液对噪声影响分析

2.1 机油温度对噪声振动影响分析

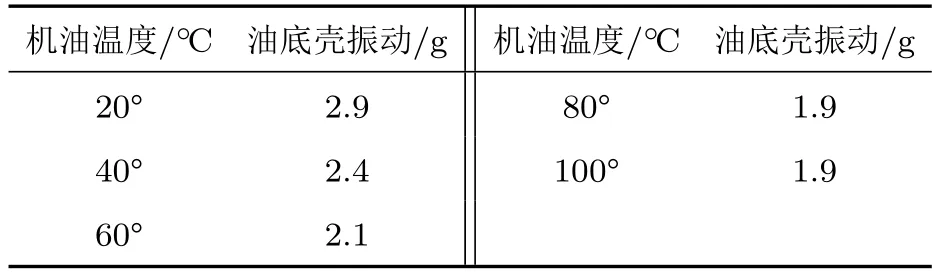

本文所研究怠速时“呜呜”异响有一个特点,即其他条件不变情况下,发动机充分热机后,机油温度约90◦C 时,“呜呜”异响相对冷机情况有明显改善。为分析机油温度对油底壳表面振动影响,将发动机上NVH 台架进行测试,外接机油温度传感器,在油底壳表面布置振动传感器,测试时保持发动机转速为怠速800 r/min。测试结果如表2所示。

表2 油底壳表面振动随机油温度变化Table 2 Oil pan surface vibration random oil temperature

机油黏度会随着温度的不同而变化,本文所研究车辆使用机油牌号为5W-30,其不同温度下机油黏度见表3。

表3 不同温度下的机油黏度Table 3 Oil viscosity at different temperatures

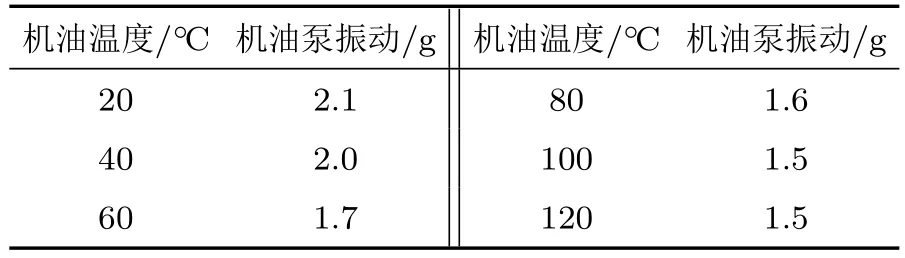

为分析不同机油温度下,机油泵工作时其泵体振动变化,将机油泵安装在专用性能台架上,机油泵用电机驱动,速比保持与发动机上速比一致,循环机油外接电加热,泵体上安装振动传感器,如图7所示,测试时保持稳定转速及压力。不同机油温度下,机油泵本体振动变化测试结果见表4。

表4 机油泵振动随机油温度变化Table 4 Oil pump vibration random oil temperature change

图7 机油泵性能台架振动测试Fig.7 Vibration test of oil pump performance

通过分析机油泵振动随温度变化数据,可以得出,在稳定转速及压力下,随着机油温度的升高,机油泵上振动逐步减小,即泵体振动随着机油黏度的降低而降低。

2.2 机油液位对噪声振动的影响分析

机油液位不同时油底壳模态频率会有所变化,机油含量对油底壳表面振动也存在影响。为分析这些具体影响,将发动机置于NVH 台架,并在油底壳位置布置振动传感器,如图8所示。

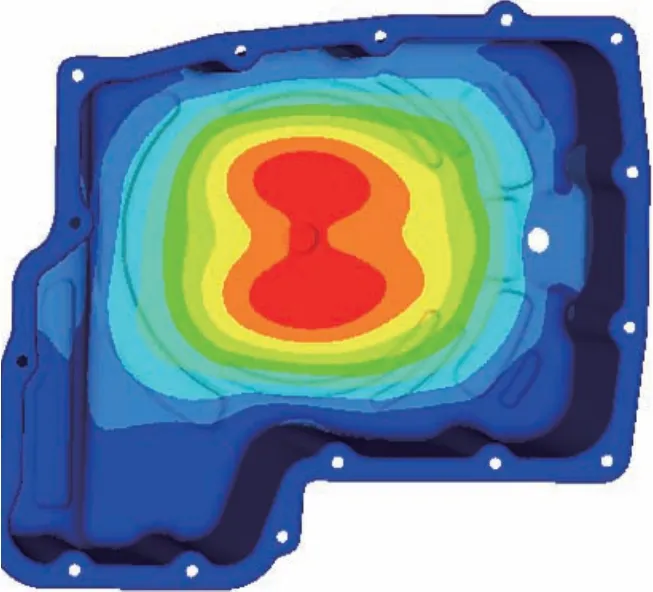

该发动机正常保养时机油加注量为9.5 L,机油标尺下刻度线时加注量约7.5 L,加9.5 L 时在机油标尺上刻度线位置。实验时先放出所有机油,并确保所有机油均放出,然后用量杯逐步加注机油,分别加注6 L、7 L、8 L、9 L、10 L 机油。采用LMS Test.Lab 实验模态分析方法,采用锤击实验方法进行不同含油状态的油底壳约束模态频率测试。在加注量8 L、9 L、10 L 三种状态下发动机全转速扫频,测试油底壳共振带。同时通过油底壳流固耦合分析方法[3],分别计算加注6 L、7 L、8 L、9 L、10 L 机油时油底壳模态频率。模态计算结果及振型如图9 所示。模态实验结果见表5。

图9 油底壳模态计算第1 阶模态频率270 Hz (加注6 L 油)Fig.9 First mode frequency of oil pan 270 Hz(Fill with 6 L oil)

机油加注量低于7 L 时因远未达到设计要求的下刻度线,影响发动机润滑,未进行加速扫频测试及油底壳振动测试。从表5 的相关实验及仿真分析结果可以得出,随着机油加注量的逐步增加,油底壳模态频率逐步降低。在发动机稳定转速下,如怠速800 r/min 工况,随着机油加注量的逐步增加,油底壳底面振动逐步减小。

3 怠速时油底壳异响优化

3.1 优化方案一

由前面分析可以知道,产生怠速时“呜呜”异响的原因为机油泵激励频率与油底壳模态频率耦合。怠速时机油泵的激励频率为(800 r/min/60)×(36/32)×8×2=240 Hz,其中36/32 为驱动链轮与机油泵链轮之间的速比。油底壳模态频率随着机油加注量的不同而变化,该型发动机设计加注机油量下限为7.5 L,即对应机油标尺下刻度位置,设计加注机油量上限为9.5 L,即对应机油标尺上刻度位置。当由于机油初始加注量不同或者机油消耗等原因导致机油液位不同时,只要机油液位还在标尺的上下限刻度之间,即在7.5∼9.5 L 之间,均是满足要求的,而根据之前的实验及仿真分析,此时的油底壳模态频率会在220∼250 Hz之间。

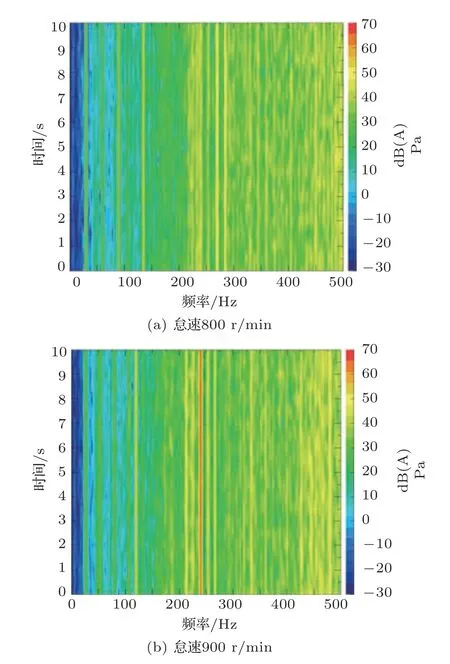

当机油泵激励频率没有落在220∼250 Hz 区间时,则不论机油液位在那个位置,都不会导致频率耦合异响。所以优化方案可以是改变驱动链轮与机油泵链轮的传动速比或者机油泵齿轮齿数,如机油泵齿轮齿数改为10,则怠速时机油泵的激励频率就会变为(800 r/min/60)×(36/32)×8×2=300 Hz。但实际上发动机开发的中后期,无论是变更传动速比还是变更机油泵齿轮齿数均是很困难的。较为快速可行的优化方案为变更怠速转速。为使机油泵激励频率有效避开220∼250 Hz 这个区间,使发动机怠速转速变更为900 r/min,此时激励频率为270 Hz。怠速转速变更前后噪声优化如图10所示。

图10 调整怠速转速噪声优化结果Fig.10 Adjust idle speed noise optimization results

从图10的优化结果来看还是比较明显的,不过怠速转速由800 r/min 提升至900 r/min,对于柴油发动机来说提升幅度过大,需重新进行油耗实验,并且驾评怠速900 r/min 时,对整车怠速振动水平及整体噪声有明显恶化。虽然该方案可快速解决问题且不增加任何开发成本,但项目开发过程最终未采取该方案。

3.2 优化方案二

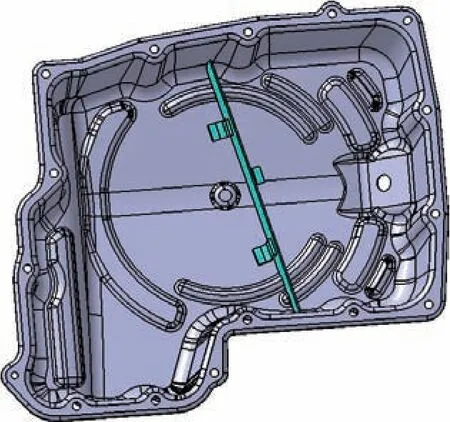

在机油泵激励频率不变的情况下,提高油底壳模态频率也是较为有效可行的方案。如图11 所示,在油底壳底面增加一个肋板,可极大地提高油底壳模态频率。新增肋板材料为钢,厚度为2 mm,通过焊接固定在油底壳内侧,中间3 个焊点固定在底面,两侧各1 个焊点固定在侧面,肋板整体悬空,距离底面5 mm。

图11 油底壳底面加肋板方案Fig.11 Oil pan ribbed plate scheme

如图12 所示,在机油加注量上限条件下,油底壳第一阶模态频率从220 Hz提高至了268 Hz,在此条件下,无论油液如何变动,均不会导致机油泵激励频率与油底壳模态频率的耦合异响。项目最终采用油底壳增加肋板的方案优化该异响问题。

图12 油底壳加肋板方案CAE 计算结果Fig.12 CAE results of oil pan ribbed plate scheme

4 结论

通过对怠速时油底壳异响的案例分析,验证了齿轮式机油泵对油底壳噪声振动的影响,以及机油加注量不同时对油底壳模态,表面振动等的影响。并给出了几个主要的优化方向,如优化传动速比,优化油底壳模态等。主要结论有:

(1) 怠速时机油泵的激励频率与油底壳频率耦合会导致异响。

(2) 油底壳模态会随着机油加注量的逐步增多而逐渐减小,油底壳表面振动会随着机油加注量的增多而减小。

(3) 稳定转速及压力下,随着机油温度的升高,机油泵本体振动会逐步减小,油底壳表面振动也呈逐步减小趋势。