氯化物型盐湖卤水热溶法50万t/a氯化钾工艺计算模型

李昱昀,程先明,徐 盛,杨三妹

(中蓝长化工程科技有限公司,湖南 长沙 410117)

根据氯化物型盐湖卤水热溶法[1]生产氯化钾生产工艺,其工艺流程较复杂,特别是物料闭路循环的计算工作量较大,计算过程复杂,给设计工作者和生产管理者带来诸多困难。查询国内外相关技术资料,该方面的计算软件或计算模型均未见报道。针对该类型盐湖卤水热溶法生产氯化钾工艺,文章从实际应用出发,设计开发了一种系统物料平衡的计算模型,该计算模型很好地解决了工艺计算过程中物料闭路循环计算复杂、工作量大、系统物料难平衡的棘手问题。

1 确定工艺路线

1.1 原卤组成

该计算模型以西部某盐湖卤水为研究对象,该原料卤水见表1,其中A卤用量根据50 万t/a 氯化钾规模需要补给,B卤为稳定可供卤水。

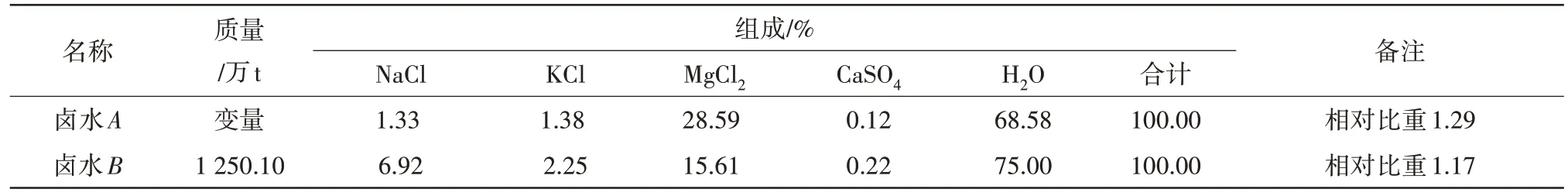

表1 原料卤水组成Tab.1 Composition of raw brine

1.2 盐田工艺

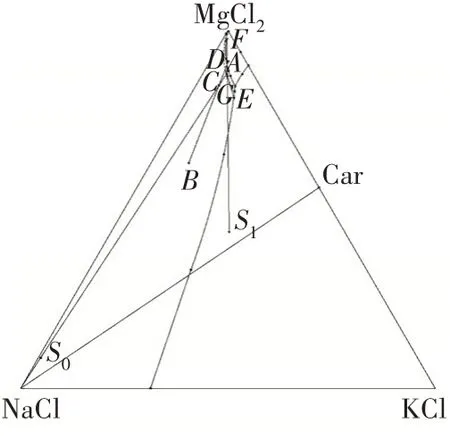

根据矿区的当地气象资料,主蒸发期为每年4 月~10 月,平均气温为14.7 ℃,因此,该盐湖卤水盐田蒸发采用15 ℃Na+、K+、Mg2+//Cl-—H2O 四元水盐体系相图[2]作为计算理论基础。根据卤水组成,卤水B系统点落在干盐相图氯化钠相区内B点(NaCl 不饱和,JH2O=302.7),卤水A系统点落在干盐相图光卤石相区内A点,通过兑卤得到的混合卤水C系统点落在干盐相图氯化钠相区内C点(NaCl 不 饱 和,JH2O=238.9,氯 化 钠 饱 和JH2O=213.8)。

因此,混合卤水C在盐田卤水蒸发过程中,盐田走水可分为氯化钠盐田和光卤石盐田。盐田工艺采用蒸发—结晶流程,将卤水蒸发过程分为氯化钠阶段和光卤石阶段。首先将混合卤水送至氯化钠盐田,日晒至光卤石开始析出(实际操作为提前导卤,导卤点为D)氯化钠,然后将氯化钠盐田卤水导入光卤石盐田与返回的冷分解母液E混合继续日晒,蒸发析出光卤石矿S1,析出的氯化钠矿S0留在盐田暂不采收,析出的光卤石矿经排卤和控卤后旱采采收,采收的光卤石矿送往加工厂。其盐田工艺相图分析见图1。

图1 C(A+B)混合卤水盐田蒸发相图分析Fig.1 Analysis of the evaporation phase diagram of C(A+B)mixed brine salt field

1.3 加工工艺

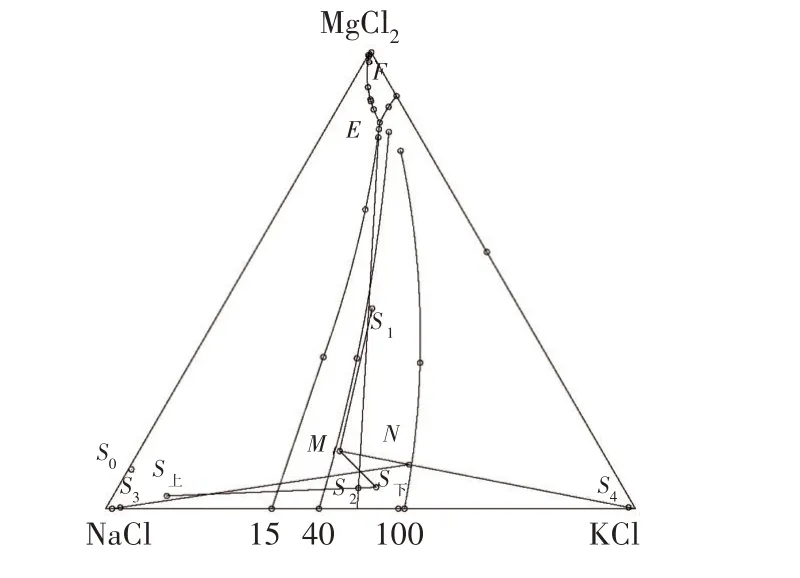

光卤石冷分解脱镁。光卤石盐田旱采矿预先筛分破碎调浆后泵送至分解脱卤系统,与热溶车间返回的冷却母液M混合,加适量的水经两级分解脱镁并筛除粗颗粒盐及杂物,分离后得到筛下物,经浓缩过滤得到的滤饼S下进入热溶结晶装置。

钾石盐热溶脱钠。光卤石冷分解过滤后得到的S下、钾石盐热溶冷却结晶循环母液M和水按一定的比例混合加热至95 ℃左右热溶,使钾石盐中的KCl溶解于液相中,氯化钠部分溶解,热溶得到的料浆浓密机浓缩,离心分离得到的母液N移至TDB 结晶器真空冷却结晶,固体S3作为废盐排出。

真空冷却结晶。热溶得到的母液N在TDB 结晶器真空冷却至40 ℃左右结晶析出氯化钾,经沉降和离心分离得到湿的KCl 产品S4,液相即冷却结晶母液M部分返回光卤石冷分解装置,部分返回钾石盐热溶装置。其加工工艺相图分析见图2。

图2 加工工艺相图分析Fig.2 Analysis of processing process phase diagram

2 编辑工艺流程

根据确定的工艺技术路线编辑工艺流程,其工艺流程图见图3。

3 计算模型的基础数据

3.1 盐田工艺

(1)设计温度。依据该地区主蒸发季节(4 月~10 月)平均气温为14.7 ℃,采用15 ℃Na+、K+、Mg2+//Cl-—H2O四元水盐体系相图作为计算理论基础。

(2)年蒸发量。依据该矿区年淡水蒸发量为3 029 mm、年降水量为21.5 mm,取年净蒸发量3 007.5 mm。

(3)渗漏系数。根据该地区类似盐湖卤水蒸发盐田运行结果,氯化钠盐田渗漏系数取0.40 mm/d,光卤石盐田渗漏系数取0.35 mm/d。

(4)比蒸发系数。根据该地区类似盐湖卤水蒸发盐田运行结果,氯化钠盐田比蒸发系数取0.35,光卤石盐田比蒸发系数取0.30,大面积盐田校正系数取0.70。

(5)盐田工作制度。氯化钠盐田蒸发作业时间按365 d/a 计,光卤石盐田(旱采)蒸发作业时间按300 d/a计,控卤和采收作业时间按65 d/a计。

(6)盐田矿物母液夹带。氯化钠盐田矿物母液夹带按25.0%(液固比)计,光卤石盐田矿物母液夹带按15.0%(液固比)计。

(7)其他。光卤石盐田采收及运输过程损失按2.0%计。

3.2 加工厂设计条件

(1)光卤石矿分解。钾石盐田矿物母液夹带按16.7%(液固比)计。

(2)光卤石冷分解抛尾。钾石盐抛尾(筛上矿物S上)产率按8.0%计,抛尾钾损失按2%计。

(3)钾石盐热溶。热溶尾盐S3母液夹带按7.0%(液固比)计。

(4)冷却结晶。冷却结晶湿KCl 产品S4母液夹带按7.0%(液固比)计。

4 编辑盐田计算模型

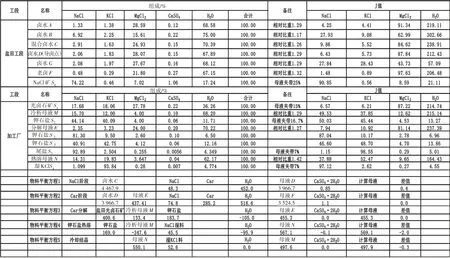

模型建立的主要依据为每个阶段盐田物料平衡,将15 ℃Na+、K+、Mg2+//Cl-—H2O 四元水盐体系相图作为理论基础,并结合类似项目的相关生产数据或经验数据,通过盐田的进卤量、进卤组成、出卤组成、蒸发水量、析盐组成和渗漏量之间的平衡关系,求解该盐田实际出卤量、析矿量及盐田面积等参数。其计算模型数据部分截图见图4。

5 编辑加工厂计算模型

模型建立的主要依据为每个装置物料平衡,将100 ℃和40 ℃Na+、K+、Mg2+//Cl-—H2O 四元水盐体系相图作为理论指导,并结合类似项目的相关生产数据或经验数据,通过某装置的进料量、进料组成、出料组成等之间的平衡关系,求解出物料量及固液相组成等参数,其计算模型见图5。

图5 模型计算结果输出截图Fig.5 Screenshot of model calculation result output

6 建立平衡连锁关系

把盐田的基础条件输入模型中,并代入盐田物料平衡数据,再与光卤石冷分解装置建立物料平衡关系,通过内插法使得两者物料完全平衡,物料循环闭路计算结果实现“归零”。光卤石冷分解装置与钾石盐冷却结晶装置、钾石盐热溶装置与钾石盐冷却结晶装置的物料平衡关系,采用半理论半经验数据输入,利用矩阵方程求解,求解的数据代入工艺流程图与光卤石冷分解装置物料平衡图进行关联。建立的平衡连锁关系部分截图见图6。

图6 平衡连锁关系部分截图Fig.6 Screenshot of the balanced chain relationship

7 输出结果

其每个装置进出物料平衡,计算误差为零,整个系统物料闭路循环计算实现“归零”。

在原卤组成变化不大的情况下,针对不同生产规模的工艺计算,通过该计算模型,只需要输入原卤量即可得到相应的计算结果。当原卤组成变化较大时,则只需要调整两卤水之间的内插值,再输入原卤量即可得到相应的计算结果。

8 结论

该计算模型简化了系统物料循环计算的复杂过程,模型结构设计直观合理,其无穷次物料闭路循环计算结果“归零”;建立后的模型操作简单、高效,只需手动输入很少的参变量,例如盐田大面积校正系数、盐田渗漏系数、比蒸发系数、光卤石冷分解抛尾率、母液夹带、固液相组成等参数,就可以得到相应的计算结果,包括工艺参数和系统物料平衡等;该模型灵活、易变通,在实际生产操作过程中,可根据实际的生产数据对计算模型中的参数进行修改或调整,也可以根据实际生产情况调整或增减计算模型中工艺流程的物料平衡关系,使计算模型与实际生产情况更加吻合。

该计算模型不仅可应用于项目前期决策、方案设计及施工图设计阶段,为项目提供准确可靠的设计工艺参数,提高项目的设计效率,而且对于生产企业的生产管理、生产过程的工艺分析诊断、工艺优化、生产考核及生产前景预测都有很好的分析引导作用。