树枝状聚合物对聚乳酸熔体微分电纺纤维膜的增韧改性研究

谭 晶,王 智,王 朔,付宏岩,李长金,李好义,杨卫民,张 杨*

(1.北京化工大学机电工程学院,北京 100029;2.中国石化北京化工研究院,北京 100013)

0 前言

近年来,随着资源枯竭和环境污染的日益加剧,生物可降解聚合物逐渐成为研究人员关注的焦点[1-2]。PLA 是一种从小麦、玉米、水稻和甘薯等完全可再生资源中提取的可生物降解聚合物,具有可再生、可持续、可堆肥、生物相容性的特点[3-4],广泛应用在包装材料[5]、生物医学[6]、汽车电子[7]、纺织服装[8]等各个领域。PLA 是硬且脆的高分子材料,具有良好的加工性能,较高的力学强度,但是韧性差、断裂伸长率低,抗冲击性能差,限制了其在各个领域的应用推广[9-13]。因此,需要对PLA 进行增韧改性来拓展其应用范围。超支化聚合物具有紧凑的高度支化结构,因优异的溶解性和反应活性常被用于改善聚合物的加工性能。张伟等[14]利用超支化聚酰胺酯(HBP)增韧改性PLA。研究发现,HBP 的引入会降低PLA 的结晶度,提高PLA 的韧性,当HBP 含量为10%时,PLA 注塑样条的断裂伸长率可达43.06%。康凯尔等[15]利用长链型超支化聚合物(LCHBP)为改性剂,对PLA/聚碳酸亚丙酯(PPC)进行改性。研究发现,随着LCHBP 加入量的增加,PLA/PPC 共混体系的拉伸强度基本保持不变,断裂伸长率和冲击强度均出现先升高后降低的趋势,其中在LCHBP 含量为2%时,体系的增韧效果最佳。陈哲峰等[16]研究了超支化聚酯和SiO2的加入对PLA 的热性能和流变性能的影响,并对制备的薄膜材料进行力学性能表征。结果表明,超支化聚酯和SiO2的加入改善了PLA 薄膜的韧性,制备了增韧增强的PLA 薄膜材料。Wen 等[17]首次采用可生物降解的HBP 作为增容剂对PLA/SiO2纳米复合材料进行了改性。结果表明,掺入HBP 后,PLA/SiO2纳米复合材料具有较高的韧性,断裂伸长率约为330%,且模量和拉伸强度仍高于纯PLA,通过冲击试验进一步验证了增韧效果,实现了高韧性和高刚度的平衡。树枝状聚合物与超支化聚合物性质相似,但树枝状聚合物分子结构对称,支化程度及官能团密度更高,通常情况下,支链越短且越密集的超支化或树枝状聚合物增塑效果越好,目前应用树枝状聚合物增塑PLA 的研究相对较少。本文以树枝状聚合物CYD-T151 为增塑剂,通过熔融共混方式对PLA 进行改性,探究了CYD-T151含量、纺丝温度和纺丝电压对熔体微分电纺PLA 及PLA/CYD-T151 纤维平均直径、直径分布和纤维膜拉伸力学性能的影响。

1 实验部分

1.1 主要原料

PLA,3251D,美国Nature Works公司;

树枝状聚合物,CYD-T151,威海晨源分子新材料有限公司。

1.2 主要设备及仪器

熔体微分静电纺丝装置,实验室自制,北京化工大学;

熔体流动速率测定仪,SRZ-400H,长春市智能仪器设备有限公司;

微型控制电子万能试验机,WDT-W-20A,承德精密试验机有限公司;

同步热分析仪,TGA/DSC3+,梅特勒托利多科技(中国)有限公司;

超高分辨场发射扫描电子显微镜(SEM),TESCAN MAIA3,泰思肯贸易(上海)有限公司。

1.3 样品制备

将PLA 与树枝状聚合物CYD-T151 置于螺杆挤出机熔融共混后挤出造粒,得到不同配比的改性粒料(CYD-T151 含量0.5%~1.5%),然后通过熔体微分静电纺丝装置(图1)制备不同纺丝温度和电压下的PLA及PLA/CYD-T151纤维膜样品;其他纺丝参数设置为微型挤出机挤出流量12 g/h,纺丝喷头与电极板间距175 mm,电极板与接收辊子上表面间距240 mm,风速20 m/s,辊子转速1 500 r/min。

图1 熔体微分静电纺丝装置Fig.1 Melt differential electrospinning device

1.4 性能测试与结构表征

原料熔体质量流动速率:采用质量法对PLA 和不同配比的PLA/CYD-T151 原料进行熔体流动速率测试,每组样品在同一标准(载荷2.16 kg)下测试3 次后取平均值;

热失重分析:在氮气氛围中,从室温升至600 ℃,升温速率10 ℃/min;

纤维膜表面微观形貌表征:将喷金处理后的纤维膜置于SEM 下观察不同纺丝条件下的纤维膜表面形貌,电压5 kV;利用ImageJ 软件完成纤维直径的测量与统计,然后利用Origin 软件对频数分布数据进行分析与绘图;

纤维膜力学性能测试:对每个纤维膜样条随机选取3个位置测量膜厚并计算平均值,将纤维膜裁成拉伸测试样条规格[18](图2)并夹持于微型控制电子万能试验机进行力学性能测试,夹持距离40 mm,拉伸速率5 mm/min。

图2 拉伸样条尺寸Fig.2 Size of the extruded spline

2 结果与讨论

2.1 PLA 及PLA/CYD-T151 纤维膜形貌及直径分布的影响因素探究

2.1.1 CYD-T151 含量对PLA/CYD-T151 流动性及纤维直径分布的影响

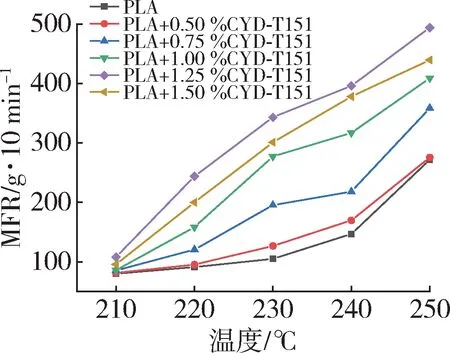

熔体质量流动速率(MFR)是评价聚合物加工性能的重要指标,图3 为不同试验温度下PLA 及PLA/CYD-T151 的MFR。加入CYD-T151 后,PLA/CYDT151 在每个试验温度下的MFR 都要高于纯PLA,表明树枝状聚合物CYD-T151可以作为增塑剂削弱PLA分子链间作用力从而提高PLA熔体的流动性;当CYDT151 含量为1.25% 时,PLA/CYD-T151 的熔体流动性最好,MFR 为396 g/10 min,相较于纯PLA(MFR 为146.95 g/10 min,240 ℃/2.16 kg)提高了169.48%;当CYD-T151含量为1.50%时PLA/CYD-T151的MFR开始降低,这是由于熔融共混体系中的CYD-T151 含量过高会导致其分散不均,从而阻碍分子链的运动使得熔体流动性下降。

图3 PLA及PLA/CYD-T151在不同温度下的MFRFig.3 MFR of PLA and PLA/CYD-T151 at different temperature

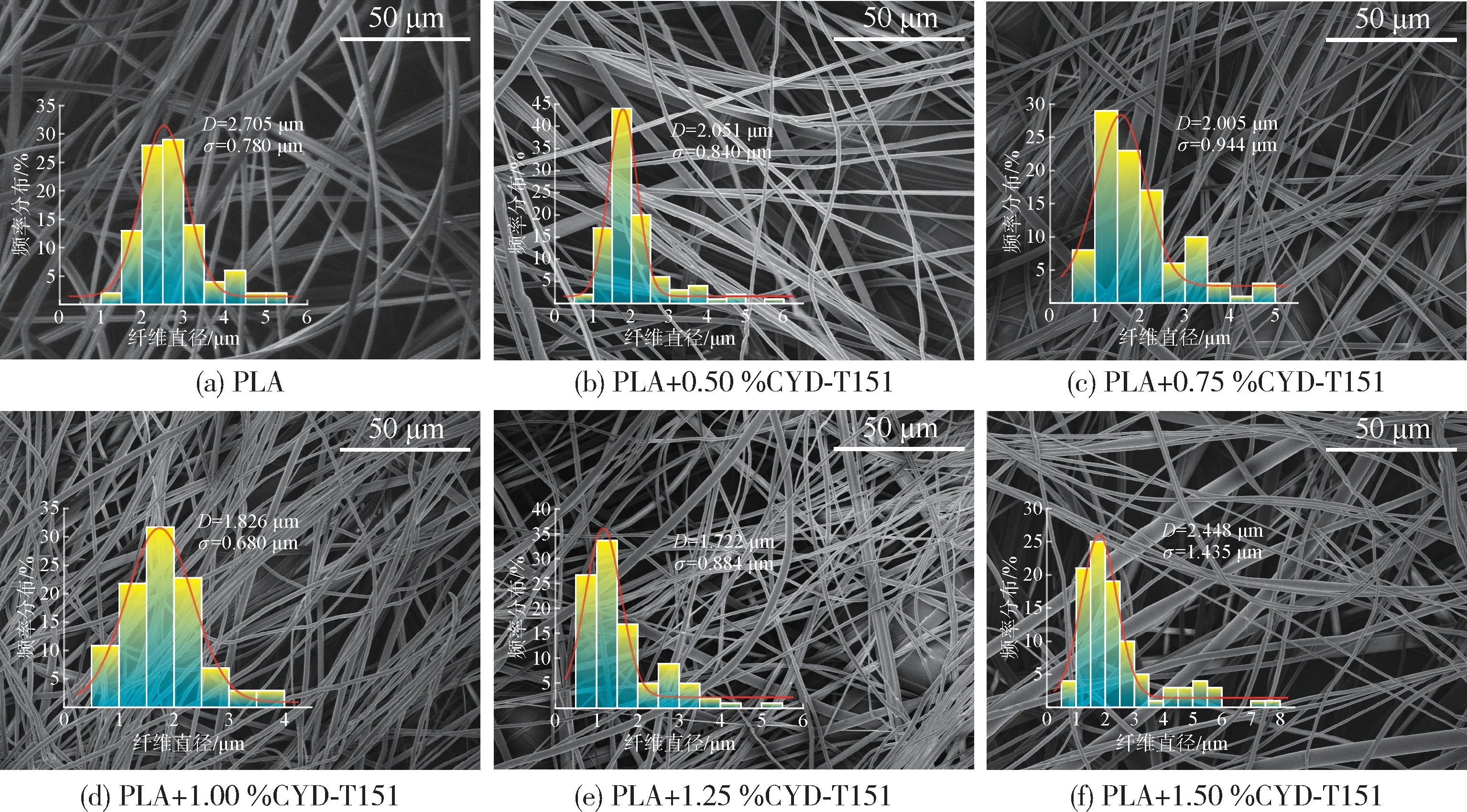

图4为纺丝温度240 ℃,电压50 kV时,PLA及不同CYD-T151含量下的PLA/CYD-T151平均纤维直径和直径分布。由图可知,CYD-T151 含量在0.5%~1.25%内时,纤维形貌良好,表面光滑无缺陷,且纤维直径均小于纯PLA 的2.705 μm。图5为不同CYD-T151含量下PLA/CYD-T151平均纤维直径和直径标准差的变化曲线,随着CYD-T151 含量的增加,PLA/CYDT151 纤维膜平均纤维直径呈先下降后上升的趋势,当CYD-T151含量为1.25%时,平均纤维直径达到最小值1.722 μm,较纯PLA(平均纤维直径2.705 μm)减小了36.34%,说明CYD-T151的添加可有效降低PLA纤维的平均直径;直径标准差数值在0.60~1.50 范围内波动,当CYD-T151添加量为1.00%时达到最小值0.68,说明此时纤维的直径分布最为均匀,当添加量为1.25%时,直径标准差为0.884,较纯PLA(直径标准差0.780)略高,含量继续增加到1.50%时,平均纤维直径增加,直径标准差也大幅增加,达到最大值1.435,说明此时直径分布极不均匀,产生此种现象是由于CYDT151含量过高在共混体系中分散不均导致的。综合考虑,选择1.25%为CYD-T151最佳添加量,并依此探究后续纺丝条件对PLA/CYD-T151纤维的影响。

图4 CYD-T151含量对PLA/CYD-T151纤维平均直径及直径分布的影响Fig.4 Effect of CYD-T151 content on average diameter and diameter distribution of the PLA/CYD-T151 fibers

图5 不同CYD-T151含量下的平均纤维直径与直径标准差变化曲线Fig.5 Variation curve of mean fiber diameter and diameter standard deviation under different CYD-T151 contents

2.1.2 纺丝温度对PLA/CYD-T151 纤维膜形貌及直径分布的影响

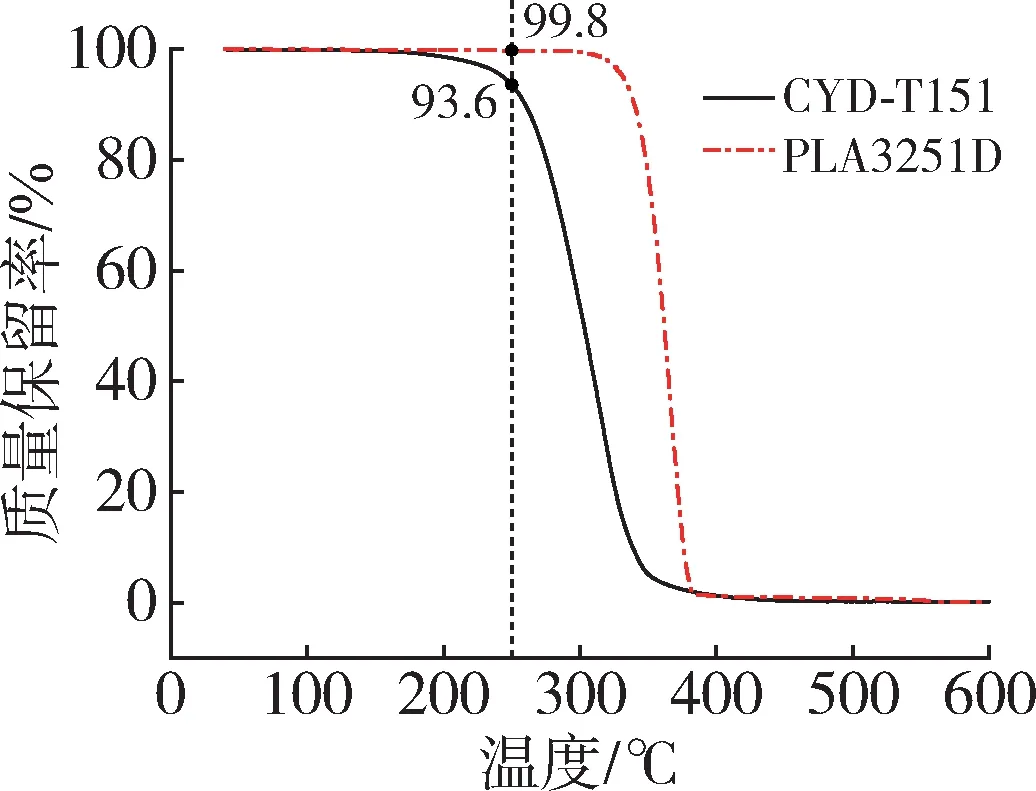

图6 为CYD-T151 含量为1.25%,电压为50 kV时,不同纺丝温度下PLA/CYD-T151 的平均纤维直径和直径分布。发现纺丝温度在240 ℃及以下时,纤维表面光滑无缺陷,纺丝温度为250 ℃时[图6(e)],开始出现形貌不佳的纤维。这是由于在250 ℃时,PLA热稳定性较好,残余质量为99.8%,而CYD-T151已经发生分解,残余质量为93.6%,小部分CYD-T151分解后掺杂于PLA熔体中使共混体系颜色发生变化(图7)。

图6 不同纺丝温度对PLA/CYD-T151纤维平均直径及直径分布的影响Fig.6 Effect of spinning temperature on average diameter and diameter distribution of the PLA/CYD-T151 fibers

图7 CYD-T151与PLA的TG曲线Fig.7 TG curves of CYD-T151 and PLA

图8 为不同纺丝温度下PLA/CYD-T151 平均纤维直径和直径标准差的变化曲线。可以看到,随纺丝温度的上升,平均纤维直径与直径标准差均呈先下降后上升的趋势,平均纤维直径在240 ℃时达到最小值1.746 μm,较纯PLA减小了35.45%,这是因为较高的温度会强化分子链的运动能力,使熔体流动性更好(图3),表面张力更小,内锥面伞状喷头尖端处更易生成泰勒锥,分子链也更易在电场力的作用下伸展固化形成纤维;直径标准差在230 ℃时达到最小值0.783,说明此时纤维直径分布最为均匀;在温度从240 ℃升到250 ℃的过程中,平均纤维直径和直径标准差都有着较大的变化幅度,结合纤维表面微观形貌可推测,250 ℃时共混体系性质已经发生改变并对纺丝过程造成负面影响。综合考虑,选择240 ℃为最佳纺丝温度进行后续实验探究。

2.1.3 纺丝电压对PLA/CYD-T151 纤维膜形貌及直径分布的影响

图9 为CYD-T151 含量为1.25%,纺丝温度为240 ℃时,不同纺丝电压下的PLA/CYD-T151 平均纤维直径和直径分布,观察纤维形貌不难发现,随着纺丝电压的增加,纤维数量逐渐增加,纤维表面光滑无缺陷。

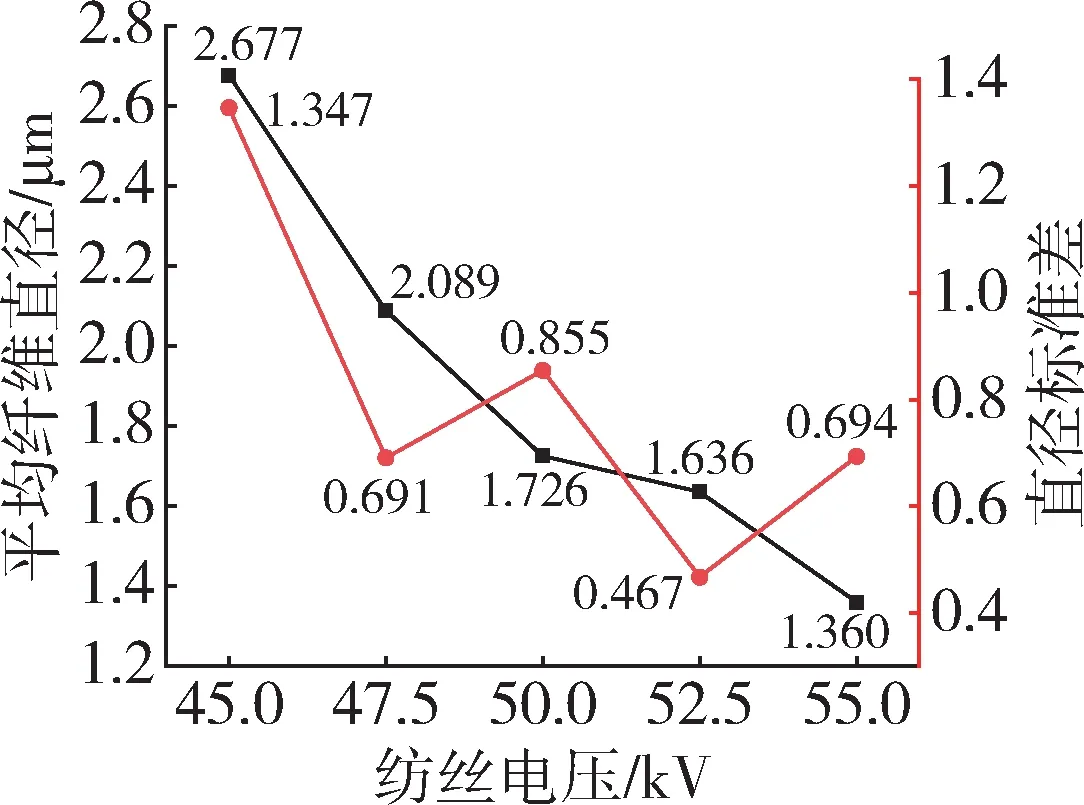

图10 为不同纺丝电压下PLA/CYD-T151 平均纤维直径和直径标准差的变化曲线,随着纺丝电压的增加,平均纤维直径呈不断下降的趋势,在纺丝电压为55 kV 时,平均纤维直径达到最小值1.360 μm,较纯PLA 减小了49.72%,说明纺丝电压的增加可有效降低PLA/CYD-T151 的平均纤维直径,而且与CYDT151 含量和纺丝温度相比,纺丝电压对纤维细度的影响更加显著;直径标准差在0.4~1.4范围内波动,但整体呈下降趋势,说明较高的电压可以强化伞状内锥面喷头的多射流微分效果;在纺丝电压为52.5 kV时纤维直径标准差达到最小值0.467,说明此时纤维直径分布最为均匀,当电压升至55.0 kV 时,直径标准差增大至0.694,直径分布均匀性较52.5 kV 下的纤维膜略微下降。实际纺丝过程中,电压过高易出现击穿空气的现象从而影响各加热模块温度控制的精确性,当电压超过55.0 kV易导致空气击穿,故在纺丝环境和电极板与喷头尖端距离一定的情况下,选择55.0 kV为最佳纺丝电压。

图10 不同纺丝电压下PLA/CYD-T151平均纤维直径与直径标准差变化曲线Fig.10 Variation curve of mean fiber diameter and diameter standard deviation of PLA/CYD-T151 under different spinning voltage

综合上述,PLA/CYD-T151 熔体微分电纺纤维膜最佳纺丝参数为CYD-T151 含量1.25%、纺丝温度240 ℃、纺丝电压55.0 kV。

2.2 PLA/CYD-T151纤维膜力学性能的影响因素探究

2.2.1 CYD-T151 含量对PLA/CYD-T151 纤维膜力学性能的影响

CYD-T151 作为一种含有羟基官能团的树枝状大分子聚酯,具有高度三维结构,分子内存在空腔,其支化结构可以减少链与链之间缠结的现象。

图11 为纺丝温度240 ℃,电压50 kV 时,不同CYD-T151含量对PLA/CYD-T151纤维膜拉伸强度和断裂伸长率的影响。PLA/CYD-T151 纤维膜拉伸强度与断裂伸长率均随CYD-T151 含量的增加呈现先升后降的趋势。在CYD-T151 含量为1.25%时,纤维膜拉伸强度达到最大值10.60 MPa,较纯PLA 纤维膜(拉伸强度11.05 MPa)略有下降,这是因为CYD-T151 中含有大量羟基,可以与PLA中的酯基之间形成氢键,使得分子间作用力增强,从而提升纤维膜拉伸强度;当CYDT51含量超过1.25%,由于CYD-T151含量过高,在体系中分布不均匀,拉伸过程中在团聚的CYD-T151 导致了应力集中,使得纤维膜的拉伸强度下降;在CYDT151 含量为1%时,纤维膜断裂伸长率达到最大值90.63%,较纯PLA 纤维膜(断裂伸长率81.00%)提高了11.89%,这是因为CYD-T151 的支链易与PLA的分子链相互缠结形成物理连接点,这些连接点增强了体系分子链间的物理缠结作用,体系弹性变大,从而提高断裂伸长率,当CYD-T151 含量超过1%后,过多的连接点使PLA/CYD-T151 共混体系中分子链链段运动受到限制,分子链间无法相对运动,韧性下降,因此断裂伸长率随CYD-T151含量的提高而下降。

图11 CYD-T151含量对纤维膜力学性能的影响Fig.11 Effect of CYD-T151 content on mechanical properties of the fiber membranes

2.2.2 纺丝温度对PLA/CYD-T151 纤维膜力学性能的影响

图12 为CYD-T151 含量为1.25%,电压为50 kV时,不同纺丝温度对PLA/CYD-T151 纤维膜拉伸强度和断裂伸长率的影响。PLA/CYD-T151 纤维膜拉伸强度与断裂伸长率随纺丝温度的升高先波动上升然后迅速下降,当纺丝温度为240 ℃时,拉伸强度和断裂伸长率达到最大值,分别为11.01 MPa 和90.76%,拉伸强度较纯PLA 纤维膜略微下降,断裂伸长率较纯PLA提高了12.05%,当温度继续升高到250 ℃时,拉伸强度和断裂伸长率骤降,由图7知该温度下CYD-T151已经发生分解,此外,由于熔体挤出速度较慢且热流道较长,共混体系在热流道内停留时间相应较长,这也在一定程度上促进了CYD-T151 的分解,而在静电纺丝过程中可观察到环境中有状如“飞絮”的短纤在抽气装置的气流作用下漂浮于收集辊子周围,由此可以推测,CYD-T151分解后的产物可能对PLA 熔体性质产生影响,在与温度和加热时间的协同作用下导致PLA 发生了降解反应,分子链因解聚或裂解而断开,连续性和完整性也因此遭到破坏,故所纺纤维膜中短纤占比较高,纤维膜整体力学性能与纯PLA相比有着明显的差距。

2.2.3 纺丝电压对PLA/CYD-T151 纤维膜力学性能的影响

图13 为CYD-T151 含量为1.25%,纺丝温度为240 ℃时,不同纺丝电压对PLA/CYD-T151 纤维膜拉伸强度和断裂伸长率的影响,由图13可知,PLA/CYDT151 纤维膜拉伸强度与断裂伸长率均随纺丝电压的增加呈现出不断上升的趋势,当纺丝电压为55 kV 时,PLA/CYD-T151 纤维膜的抗拉强度与断裂伸长率都达到了最大值,分别为11.50 MPa 和92.33%,较纯PLA分别提高了4.07%和13.99%。

图13 不同纺丝电压对纤维膜力学性能的影响Fig.13 Effect of spinning voltages on mechanical properties of the fiber membranes

3 结论

(1)在温度为240 ℃,CYD-T151 含量为1.25%时,PLA/CYD-T151 熔体的流动速率为396 g/10 min,较纯PLA(MFR 为146.95 g/10 min,240 ℃/2.16 kg)提高了169.48%,说明树枝状聚合物CYD-T151 的加入可有效提高PLA的熔体流动性;

(2)当CYD-T151 含量为1.25%、纺丝温度为240 ℃、纺丝电压为55 kV 时,所纺纤维的平均纤维直径最小为1.360 μm,较纯PLA 减小了49.72%,直径标准差为0.694,纤维直径分布均匀,说明树枝状聚合物CYD-T151的添加可有效降低纤维细度;

(3)当CYD-T151 含量为1.25%,纺丝温度为240 ℃,纺丝电压为55 kV时,纤维膜的拉伸强度和断裂伸长率分别为11.50 MPa 和92.33%,较纯PLA 提高了4.07%和13.99%,说明树枝状聚合物CYD-T151作为增塑剂,可提高PLA熔体电纺纤维膜的韧性。