气相色谱仪测定工业氢中微量杂质气

胡 芳,刘清海,于荣强,李 珍,胡华斌,许 冲

(1. 河南佰利联新材料有限公司,河南焦作;2.龙佰集团股份有限公司,河南焦作;3.焦作煤业(集团)有限责任公司,河南焦作)

1 氢气的性质和来源

1.1 氢气的性质

氢气(H2)是无色、无臭、可燃气体,在空气中爆炸极限为4.1%~74.2%(体积比)[1]。 在通常条件下,氢气无腐蚀、不活泼,但在高压、高温下或有催化剂存在时则十分活泼,能使金属活泼性顺序排在锌后的金属氧化物被热还原;能与碱金属、钙生成固态氢化物;能与有机物中的不饱和化合物发生加成或还原反应;能与活泼非金属如氯气等反应生成气态氢化物。 氢气在氧气中燃烧,产物为水,且完全燃烧放出的热量为同质量甲烷的两倍多, 氢气本身无毒,燃烧产物也无毒,不会污染环境,所以氢气是公认的理想清洁能源和重要化工原料,既可用于制造燃料电池、双氧水、盐酸、合成氨、硬化油、合成甲醇和精细化工等产品,又可替代石油和天然气等化石能源,是实现碳中和的重要能源载体之一,广泛应用于化工、电子、冶金、能源、航空航天以及交通等诸多领域[2]。

1.2 氢气的来源

氢气可以通过化工原料制氢、 石油资源制氢、水电解法制氢、水煤气法制氢、氯碱制氢等五种制氢工艺来制备获取[3,4]。 其中,化工原料制氢成本是氯碱制氢的1.5 倍, 石油资源制氢过程中碳排放严重、天然气制氢项目投资巨大,水电解法制氢受到技术水平和电力的制约而导致成本最高,水煤气法制氢过程中碳排放巨大,且产品中硫含量高,无法应用于氢燃料电池和双氧水领域,只有氯碱制氢兼具了环保、成本、纯度、产量等多方面的优点。

2 氢气检测存在的问题

河南佰利联新材料有限公司26 万t/a 氯化法钛白粉生产过程中需要大量的氯气,同时产生高盐废水, 继而建成了100 万t/a 高盐废水深度治理装置,年产离子膜烧碱20 万t、 副产氢气量约0.5 万t(0.56 亿m3)、氯气量约17.75 万t(0.56 亿m3),为因地制宜规划适合企业发展的氢气产业链,使氢气下游产品链符合自身实际需要, 确保下游产品的高附加值。公司配套建设了合成盐酸装置,利用副产氢气量约0.0639 万t(0.072 亿m3),氢气利用率只有12.86%。 20 万t/a 27.5%双氧水装置建成后,利用副产氢气量约0.323 万t(0.36 亿m3),氢气利用率提升至77.14%。 在蒽醌法过氧化氢实际生产过程中,工业氢至少需满足氧气 (O2)≤0.05%、 氮气 (N2)≤0.1%、一氧化碳(CO)≤5×10-6、二氧化碳(CO2)≤10×10-6、甲烷(CH4)≤0.1%的要求,否则工业氢中杂质CO、CO2、CH4将会影响氢化塔氢化反应的加氢效果,甚至导致氢化塔内钯催化剂中毒,故需要监测原料工业氢的品质。 现行标准GB/T 3634.1-2006、GB/T 8984-2008、GB/T 3634.2-2011[5-7]介绍了气相色谱法检测各类氢气中O2、N2和氩气(Ar)等杂质含量的方法, 但是氢气中杂质的实际检测技术不太成熟,一方面缺少相关检测用的气体标准物质,另一方面不同工艺制得的氢气杂质种类不一样,检测要求高时,需要多台设备才能实现全参数测定[8]。

通过在GB/T 3634.1-2006 中使用的方法基础上进行改造,采用双通道、双分析流路、阀切换、加装镍转化炉、热导检测器(TCD)、氢火焰离子化检测器(FID)的气相色谱仪[9],建立一次进样测定氢气中O2+Ar、N2、CO、CO2、CH4的分析方法, 再采用GB/T 5832.2-2016 露点法[10]分析氢气中含水,最后按照GB/T 3634.2-2011 中5.1 氢纯度的计算公式,100%减掉杂质含量之和来计算氢气含量[7]。 改造后的气相色谱仪能够达到快速、准确分析氢气中各组分含量的目的,为蒽醌法生产过氧化氢监控原料工业氢提供及时、可靠的检测数据,确保氯碱供氢满足蒽醌法过氧化氢用料的品质要求。

3 原理

气相色谱仪是由载气把样品带入色谱柱,利用样品中各组分在色谱柱中流动相和固定相之间的分配及吸附系数的不同进行分离,并通过检测器进行检测的仪器,根据各组分的保留时间和响应值进行定性和定量分析。

工业氢中杂质气改造前后分析流程图见图1,改造前采用配备脱氧柱、切换阀、热导检测器的气相色谱仪实行两次进样,第一次进样后样品气不通过脱氧柱, 测定样品气中氧加氩含量以及氮的含量,第二次进样后样品气通过脱氧柱,测定样品气中氩的含量,用差减法计算出样品气中氧的含量[5]。改造后,脱氧柱换成分子筛柱,只能检测氧气加氩气含量,并加装了甲烷转化炉。进样前,进样阀V1和隔离阀V2均为关闭状态,气体试样通过定量管进样30 s,关闭取样钢瓶后点击绿色“运行键”,打开V1,气体通过Porapak Q 分离成O2、N2和CO 合峰、CH4单峰、CO2单峰; 等O2、N2、CH4、CO 经过5Å 分子筛后,打开V2;余气分流(通过固定阻尼管长度1∶3,实现分流FID∶TCD=3∶1),CO2在TCD 检测器上不识别,同时进FID 检测器,在此之前与H2在镍转化炉380 ℃转换成CH4,被FID 识别并检测;待CO2完全出峰后, 关闭V2, 使留在5Å 分子筛的O2+Ar、N2、CH4、CO 分流经TCD、FID(CO 与H2在镍转化炉380 ℃转换成CH4),TCD 识别O2+Ar、N2、 高值CO,FID 识别CH4、低值CO。值得注意的是,分子筛吸收CO2会对结果产生干扰,故而V2打开、关闭时间比较关键,一定要调试好。 按外标法计算出CO2、O2+Ar、N2、CH4、CO 含量,详见公式(1)。

图1 工业氢中杂质气改造前后分析流程图

式中:ωi—工业氢中被测组分i 的体积分数,%;

ωS—标准气中被测组分i 的体积分数,%;

AS—标准气中被测组分i 的峰面积的数值,pA·min 或mV·min;

ψi—标准气中被测组分i 的校正因子的数值。

4 试验部分

4.1 主要器材

仪器:配有TCD、FID 双检测器的Trace1310 气相色谱仪。

色谱柱:Supelco 的气相填充柱,固定液载体80/100 Porapak Q,口径0.32 cm,长度1.83 m;ATEO 的固定液载体80/1005Å 分子筛, 口径0.32 cm, 长度1.83 m。

镍转化炉:RESTEK 的甲烷转化器(CH4Izer),填充了镍粉催化剂。

进样系统:具有1 mL 定量管的十通进样阀、六通隔离阀。

其次,要创建交流平台,实行资源共享。现在是信息技术普及的时代,壮民族地区的小学英语教师也要尝试多利用网络,建立开放和民主的继续教育网络体系。小学英语教师应建立自己的微信公众号或微博等,将自己的优秀教育成果与其他英语教师进行交流;同时还可以将自己教学中所遇到的问题呈现出来,供其他英语教师交流、合作和探讨。

载气(AUX1、AUX2、AUX3):氢气,纯度大于99. 99%。

燃气:SPGH-300 型高纯氢气发生器提供氢气,经硅胶及5Å 分子筛干燥、净化。

助燃气:WYB-1A 静音无油空气泵提供空气,经硅胶及5Å 分子筛干燥、净化。

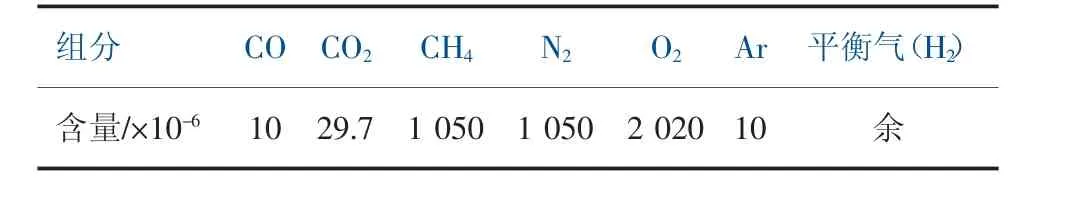

标准气:用氢气作为平衡气,标准气中Ar、O2、N2、CO、CO2和CH4的浓度见表1。

表1 工业氢混合标气组分表

4.2 操作条件

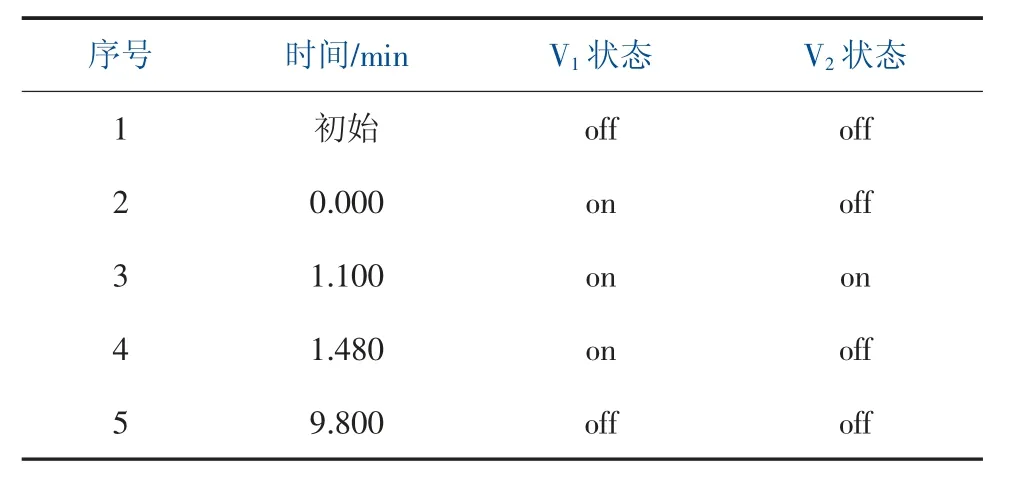

气相色谱仪运行时间10min,数据采集频率10 Hz,不分流进样,进样量为1.0 mL。FID 检测器温度200 ℃,柱箱恒温80 ℃,空气流量为400.0 mL/min,氢气流量为30.0 mL/min,尾吹流量为2.0 mL/min。TCD检测器温度200 ℃,灯丝温度260 ℃,参比气流量为1.0 mL/min。 AUX1、AUX2、AUX3 载气恒压控制,压力依次为172369 Pa、68947.6 Pa、13789.52 Pa。另外,仪器进样阀V1和隔离阀V2动作事件见表2。

表2 气相色谱仪阀动作事件

4.3 试验过程

校正因子测定:采用单点多次平均校正。 用标准气重复进样19 次,得到O2+Ar、N2、CO、CO2和CH4峰面积,利用峰面积响应平均值及标样中对应浓度分别得出O2+Ar、N2、CO、CO2和CH4平均校正因子。

精密度和准确度试验:在双氧水装置氢气压缩机管线上采用5 L 钢瓶取得工业氢样品, 同色谱操作条件下进行测试,再进行平行测定9 次,以及与标准气对半稀释进行加标回收率试验。

5 结果与讨论

5.1 建立校正方法

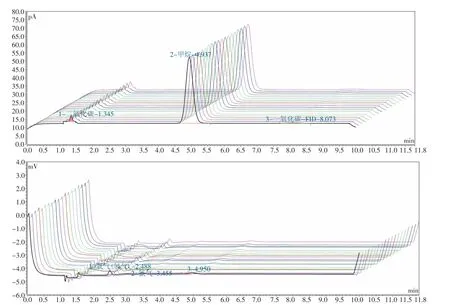

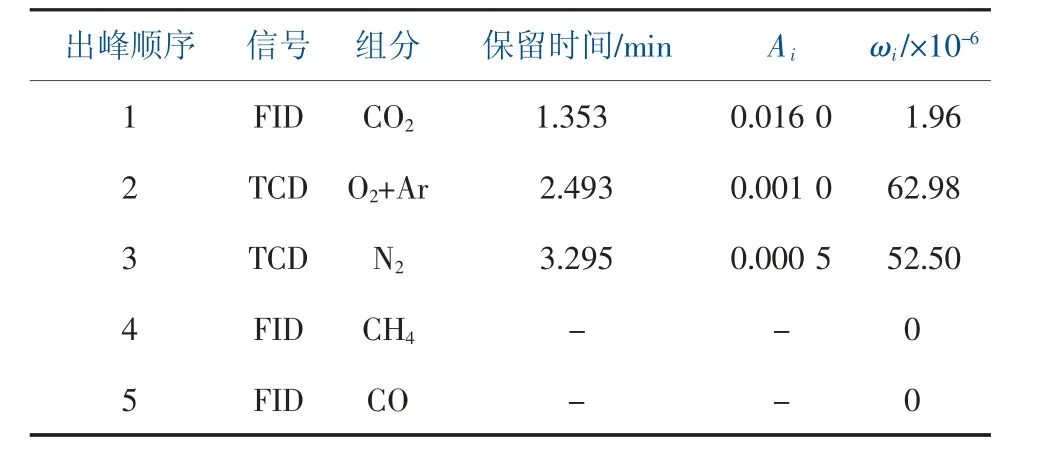

检测标准气以及用标准气稀释的高纯氮气、一氧化碳、二氧化碳、氧气和工业煤气,通过前后响应变化识别出氢气中CO2、O2+Ar、N2、CH4和CO,通过对色谱柱温度和切阀时间的优化,得到上述色谱条件,从而建立一点校正法,标准气在TCD-FID 气相色谱仪上标准色谱图见图2, 其中CO2、O2+Ar、N2、CH4、CO 的保留时间依次为1.345 min、2.488 min、3.455 min、4.937 min 和8.073 min,各杂质气的保留时间相差较大,不易出现交叉干扰,可以检测氢气中CO2、O2+Ar、N2、CH4和CO 的含量,建立待测组分的校正表(见表3)。

表3 氢气中各杂质气分析校正表

图2 标准气的色谱图

5.2 样品分析

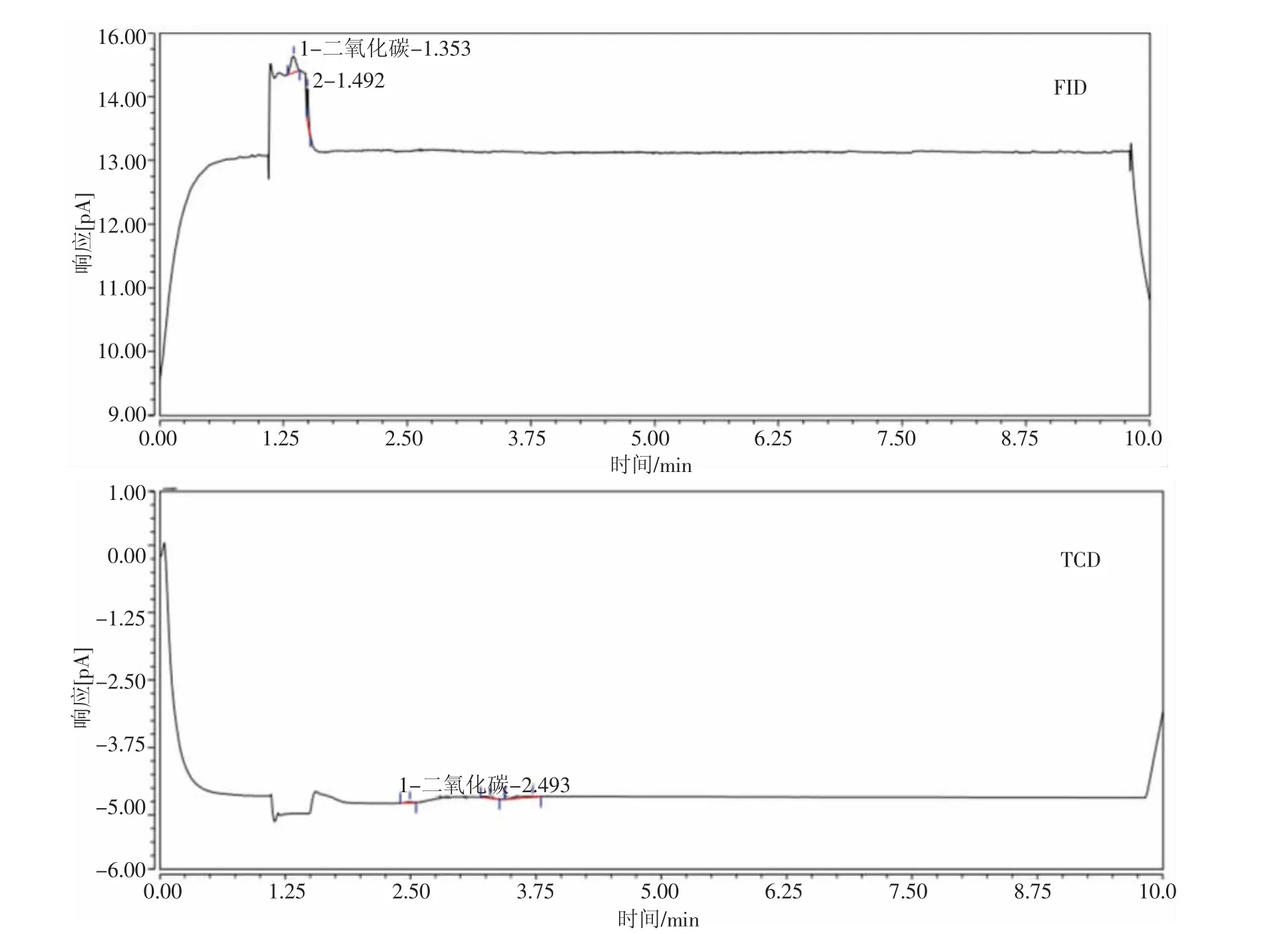

同色谱条件下,采用已创建的一点校正法分析公司2023年4月10日工业氢样品, 其色谱图见图3。

图3 工业氢的色谱图

由图3 可知,未检出该工业氢存在CH4和CO,但存在CO2、O2+Ar 和N2,其保留时间依次为1.353 min、2.493 min 和3.295 min, 与标准气中相对应的杂质气保留时间基本一致,但存在0.005~0.160 min 的偏差,属正常现象。 仪器按照公式(1)自动计算出一点校正后的待测样品中各杂质气的含量(见表4)。

表4 标准气和工业氢中各杂质气保留时间、峰面积及含量

由表4 可知,该工业氢中CO2、O2+Ar、N2、CH4和CO 的含量依次为1.96×10-6、62.98×10-6、52.50×10-6、0 和0。

5.3 精密度试验

上述工业氢在相同的色谱操作条件下再平行测定9 次,仪器自动计算结果见表5。 经计算,该工业氢中CO2、O2+Ar、N2、CH4和CO 的含量依次为2.04×10-6、60.72×10-6、55.72×10-6、0 和0,相对标准偏差为3.21%~4.92%,达到GB/T 3634.1-2006[5]附录A.1.5 的测定要求。

表5 精密度试验结果

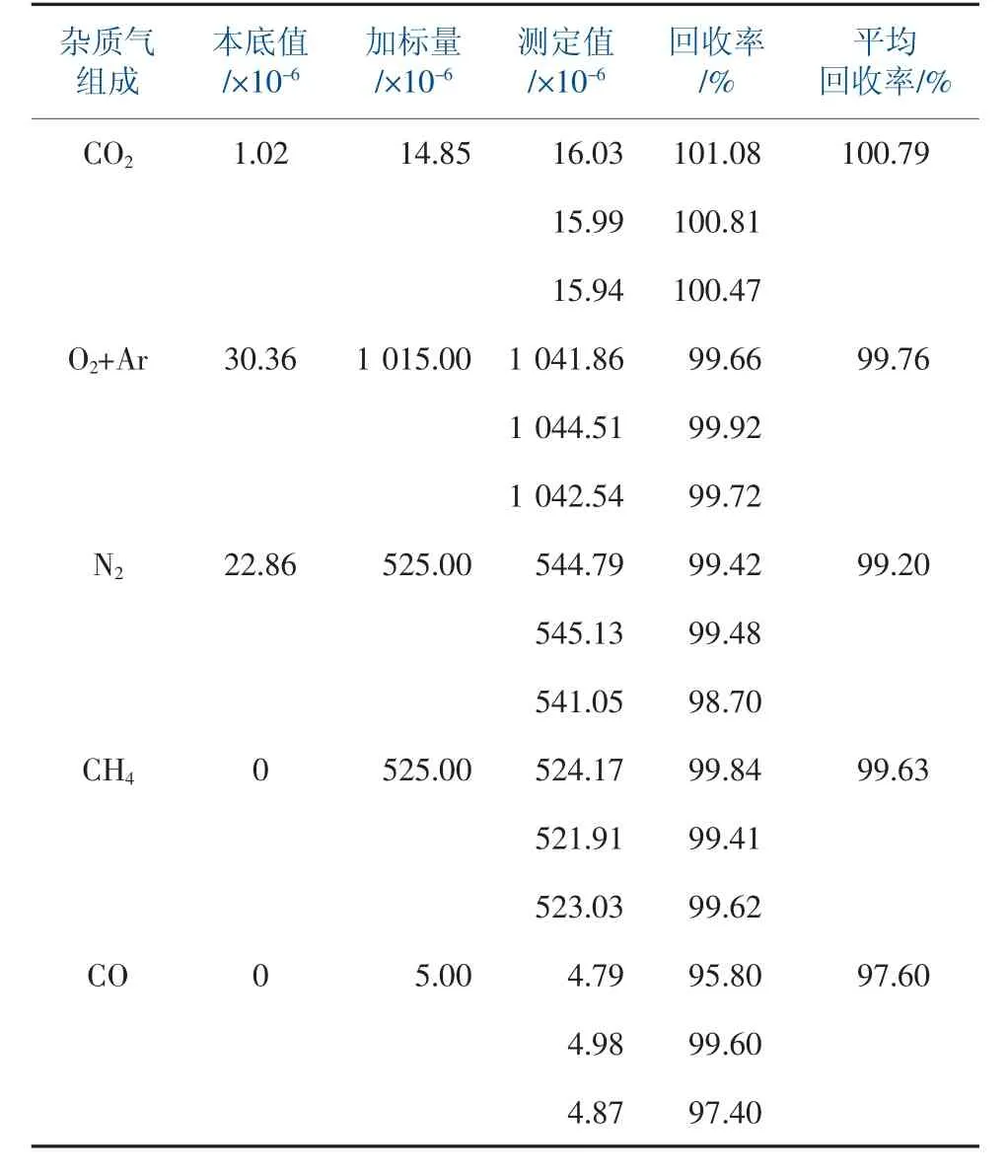

5.4 准确度试验

采用100 mL 注射器, 准确抽取50 mL 再用上述方法已测样品气3 份,补加标准气至刻度,相当于样品气、 标准气均稀释了一倍, 即CO2、O2+Ar、N2、CH4和CO 的本底值依次为1.02×10-6、30.36×10-6、22.86×10-6、0 和0,对应加标量依次为14.85×10-6、1015.00×10-6、525.00×10-6、525.00×10-6和5.00×10-6。再用相同的方法平行测定3 次,进行回收率试验,CO2、O2+Ar、N2、CH4和CO 平均加标回收率分别为100.79%、99.76%、99.20%、99.63%和97.60%, 结果均在97%以上,方法准确可靠,加标回收率试验结果见表6。

表6 加标回收率试验结果

6 结论

根据蒽醌法生产过氧化氢原料工业氢的品质监控需求, 对Trace 1310 气相色谱仪进行了改造,建立了一种FID-TCD 气相色谱法测定工业氢中CO2、O2+Ar、N2、CH4和CO 的分析方法, 适用于100 万t/a高盐废水深度治理装置氯碱制氢或者新购工业氢中这6 种微量杂质气的检测。

(1)本文选择了双通道、双分析流路、阀切换、加装镍转化炉、热导检测器(TCD)、氢火焰离子化检测器(FID)等,采用恒温、恒压的方法,FID 检测器温度200 ℃,柱箱恒温80 ℃,空气流量为400.0 mL/min,氢气流量为30.0 mL/min, 尾吹流量为2.0 mL/min。TCD 检测器温度200 ℃,灯丝温度260 ℃,参比气流量为1.0 mL/min。 AUX1、AUX2、AUX3 载气恒压控制,压力依次为172.37 kPa、68.95 kPa、13.79 kPa,不分流进样,进样量为1.0 mL,通过设定、优化进样阀V1和隔离阀V2关闭、 打开的时间来控制各杂质气的分离效果,直至能快速、有效地分离工业氢中CO2、O2+Ar、N2、CH4和CO 组分。

(2)定性分析CO2、O2+Ar、N2、CH4和CO 依次为1.345 min、2.488 min、3.455 min、4.937 min 和8.073 min,其保留时间相差较大,不易出现相互交叉干扰,可以检测蒽醌法生产过氧化氢原料工业氢中微量杂质气。

(3)采用一点校正法进行定量,尽管未检出待测工业氢中含有CH4和CO, 但是检测出了CO2、O2+Ar 和N2杂质气,保留时间依次为1.353 min、2.493 min和3.295 min,与标准气中相对应的杂质气保留时间基本一致,存在0.005~0.160 min 的偏差属正常现象。

(4)改造前,气相色谱法必须两次进样才能检测出工业氢中O2、N2和Ar 3 种微量杂质气含量,检测用时长、检测组分却少。 改造后,二次进样分析变成了一次进样分析,检测用时明显缩短,实现了氢气中CO2、O2+Ar、N2、CH4和CO 含量的测定,数据满足GB/T 3634.1-2006 中两次测定相对偏差不大于5%的要求。尽管不能单独分析O2或Ar 含量,但只需要借助微量氧分析仪单独测定氢气中的O2含量,差减法就能知道Ar 含量。

(5)采用FID-TCD 气相色谱法检测工业氢中CO2、O2+Ar、N2、CH4和CO 含量,操作简便、分析速度快、工作效率高,其相对标准偏差为3.21%~4.92%、加标回收率为97.60%~100.79%,适用于蒽醌法生产过氧化氢的水电解法制氢、水煤气法制氢或氯碱制氢中各杂质气的监测,为公司回用100 万t/a 高盐废水深度治理装置制氢或者新购工业氢提供品质判定依据,高效服务蒽醌法生产过氧化氢原料质量监控。