坩埚式堆芯捕集器熔融物长期冷却过程

朱光昱, 张祎王, 郭超, 魏超*, 李春, 依岩

(1.生态环境部核与辐射安全中心, 北京 100082; 2.中国核电工程有限公司, 北京 100084)

随着压水堆设计功率逐渐提高,发生严重事故后,核燃料等[1]堆内构建熔化产生的高温熔融物也大量增加,这导致反应堆压力容器(reactor pressure vessel, RPV)壁面的热流密度升高,从而对堆内熔融物滞留技术(in-vessel retention, IVR)[2]的安全裕量形成挑战。对于采用堆芯捕集器的堆外熔融物滞留技术(ex-vessel retention, EVR)[3],通过捕集器内的牺牲材料与熔融物混合,降低熔融池的体积释热率,因此具有很大的安全裕量,可以保证在提升压水堆的堆芯设计功率后依然满足“从设计上实际消除大规模放射性释放”的安全要求。

根据熔融物的收集和冷却形式,堆芯捕集器可以分为坩埚式[4]和扩展式[5]两种。坩埚式以俄罗斯VVER(Vodo-Vodyanoi energetichesky reactor)堆型为代表,扩展式以欧洲改进型压水堆EPR(Europe pressurized water reactor)为代表。虽然中国田湾核电厂和台山核电厂在早年间分别引入了上述两种机型,但在自主化设计第三代核电机组过程中,严重事故缓解措施均主要借鉴了AP1000(Advanced Passive PWR 1000)的IVR策略[2]。在近几年,元一单等[6-7]开展了坩埚式堆芯捕集器设计研究,弥补了中国EVR策略研究的空白。针对坩埚式堆芯捕集器中熔融物冷却缓慢问题,团队创新性提出了内置冷却管方案,并对管道内的热工问题进行了实验研究和分析[8-9]。

现以江苏田湾核电厂VVER坩埚式堆芯捕集器的设计参数为基础,采用FLUENT软件建立了相关数值模拟模型,探讨了内置冷却管对熔融物冷却速率的影响,为分析该技术方案的应用前景奠定了基础。

1 坩埚式堆芯捕集器介绍

1.1 坩埚式堆芯捕集器工作原理

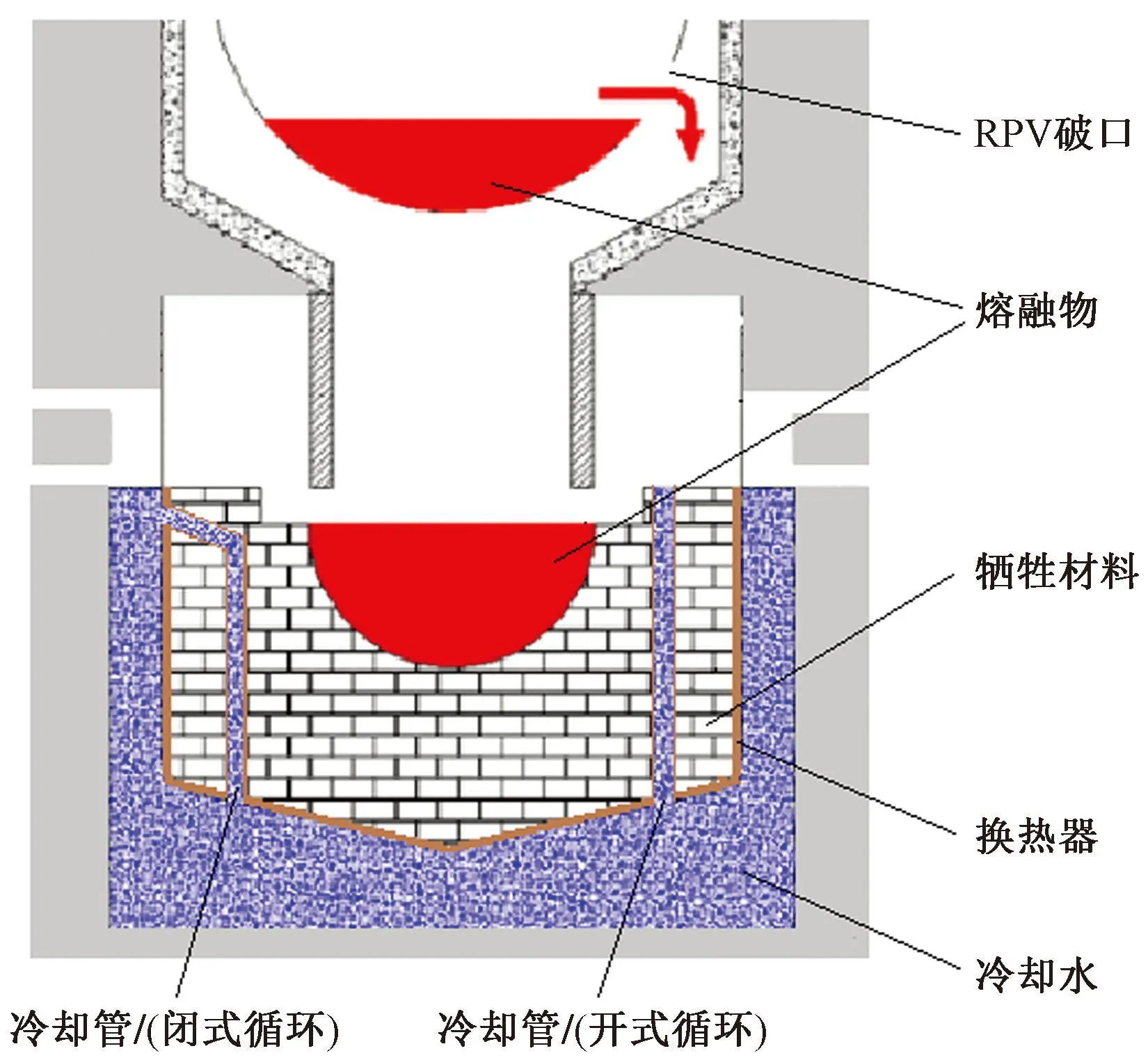

坩埚式堆芯捕集器结构如图1所示。捕集器主要设备为布置在RPV底部的换热器,换热器上部为圆柱体,底部为锥体,其中盛有大量的牺牲材料,换热器四周为冷却水流道。

图1 堆芯捕集器结构示意图Fig.1 Structure of core catcher

在严重事故发生后,堆内构建熔化产生的熔融物由RPV底部破口流出,经转移通道收集并进入堆芯捕集器换热器后,首先与大量牺牲材料发生反应降低温度并改变熔融池化学成分。反应后熔融池内金属物质密度会大于氧化物密度,从而会形成一种金属层在下,氧化物层在上的稳定双层结构。这种结构可以避免冷却水与熔融态金属接触产生蒸汽爆炸现象,因此可以采用顶部注水淹没的方式加快熔融物的冷却速率。

1.2 新型坩埚式堆芯捕集器研发

坩埚式堆芯捕集器最早工程化应用于VVER堆型。由于该技术方案仅通过换热器外壁面和顶部注水的方式对熔融物进行冷却,相关研究表明这种严重事故后果的缓解效率十分缓慢[10]。为了提升冷却效率,由日本通用电器公司和东芝联合设计的1 530 MWe沸水堆ESBWR(economic simplified boiling water reactor)堆型[11]采用了对熔融物进行充分扩展并持续淹没的设计思路,该堆型已经于2014年通过美国核管会(US Nuclear Regulatory Commission, NRC)认证,说明了其严重事故缓解策略的有效性。研究表明采用该策略中熔融物的铺展面积不应小于0.02 m2/MWe,这导致此型号堆芯捕集器换热器直径达到了约11.2 m,相比于VVER堆芯捕集器极大地增加了设备所占空间。

中国新型坩埚式堆芯捕集器采用的内置冷却管方案[7]是在换热器内部增设冷却管道,通过向熔融物内部提供额外冷却的方式加快严重事故后果缓解进程。这种方案保留了VVER坩埚式堆芯捕集器结构紧凑的特点,便于设备在核岛厂房内的布置。根据冷水流动方式,内置冷却管方案可以分为闭式自然循环形式和开式自然循环形式。闭式自然循环指的是将冷却管顶部重新连接至堆芯捕集器侧壁面处的冷却水流道,这种方式会给牺牲材料的布置带来一定困难,同时管道与侧壁面和底部壁面同时采用刚性连接,对高温状态下管道应力形变带来了挑战。开式自然循环方式即冷却管顶端直接联通换热器顶部的气空间,这种形式结构简单,更便于冷却管的布置安装。

结合设计方对竖直管道换热特性开展的实验研究[8-9],此类管道内可能发生剧烈的间歇沸腾现象,因此开式自然循环形式可能导致在熔融池分层完成前大量的冷却水被蒸汽喷放夹带至熔融池顶部,增加了蒸汽爆炸现象的风险。闭式自然循环形式则完全避免了事故初期冷却水溢出的可能性。同时,由于间歇沸腾发生过程中会出现短暂的流动停滞现象,因此换热管内的临界热流密度(critical heat flux, CHF)会显著降低,根据内径28 mm管道的实验结果,稳定自然循环沸腾状态下管道CHF在1.05~1.20 MW/m2之间,发生间歇沸腾现象后CHF降低至0.70~0.75 MW/m2。

2 计算模型

2.1 计算域

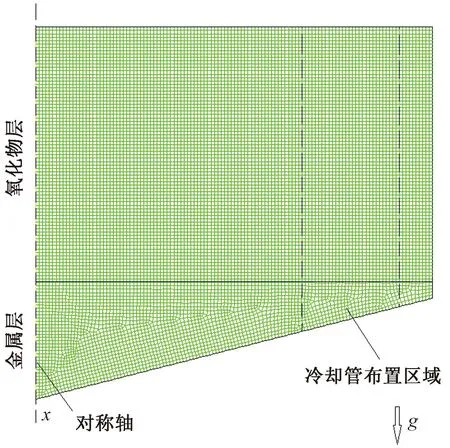

图2所示为参考VVER坩埚式堆芯捕集器结构搭建的计算域,结构呈轴对称形式。换热器圆柱体半径约为2.355 m,底部为锥体侧面与水平方向的倾角为12°。根据牺牲材料和堆内构筑物成分分析,分层结构下顶部氧化物层高度为1.61 m,底部金属层的高度为0.5 m。由于此时U元素全部以氧化物形式存在,可认为堆芯衰变热全部集中在氧化物层中,熔融物衰变热随时间的变化在文献[10]中有详细介绍。

图2 计算域和网格划分示意Fig.2 Calculation domain and mesh generation

堆芯捕集器冷却水源来自于内置换料水箱,由于在系统投运时内置换料水箱已经收集了大量一回路高温液体,此时水温已经接近饱和温度。在分层状态下,捕集器内已经实现了氧化物层顶部注水冷却,因此将氧化物层顶部和捕集器外壁面均设置为恒温壁面。假设事故后安全壳压力维持在0.12 MPa,将上述恒温壁面的温度设置为略高于冷却水饱和温度的380 K。在带有内置冷却管的堆芯捕集器换热分析中,模型延用了上述分析和设置。

由于堆芯熔融物收集通道位于堆芯捕集器中轴处,为了不影响熔融物的迁移流动,同时避免熔融物迁移冲击导致冷却管损坏,换热器中轴附近不能布置内置冷却管。本文假设这些管道分布在距离中轴1.5~2 m的范围内。

2.2 物性设置

采用FLUENT软件中的VOF模型计算金属和氧化物的分层结构,通过熔化凝固模型完成熔融物的冷却过程计算,其中Mushy Zone Number采用默认设置。熔融池中的湍流计算采用k-ω剪切应力传输模型(shear stress transfer, SST)计算,其中k方程为描述湍动动能的输运方程,ω方程为描述湍动耗散的输运方程。熔融物的密度变化采用Boussinesq近似处理,模型重力常数g设置为9.8 N/kg。

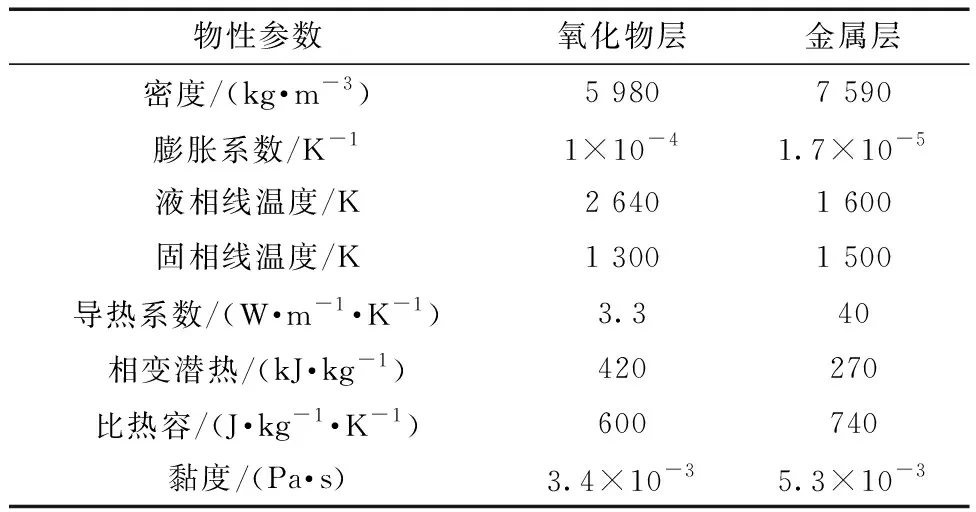

文献[9]中给出了VVER双层熔融池的部分物性参数,根据熔化凝固模型设置要求,还需要补充固液相线温度以及相变潜热。在与牺牲材料充分反应后,金属层中98%为Fe,因此金属层的相变潜热根据Fe的物性设置,考虑到混入其他金属后导致熔点降低,设置了100 K的相变温度区间。

氧化物层的相变潜热和固液相线温度均则参考VULCANO[12]熔融物扩展流动特性实验的参数设置,具体如表1所示。捕集器锥段和圆柱段的外壁面的钢壳仅作为热阻考虑,厚度为60 mm,物性参考不锈钢设置。

表1 双层熔融池物性参数表Table 1 Physical property of two-layer corium pool

2.3 网格敏感性分析

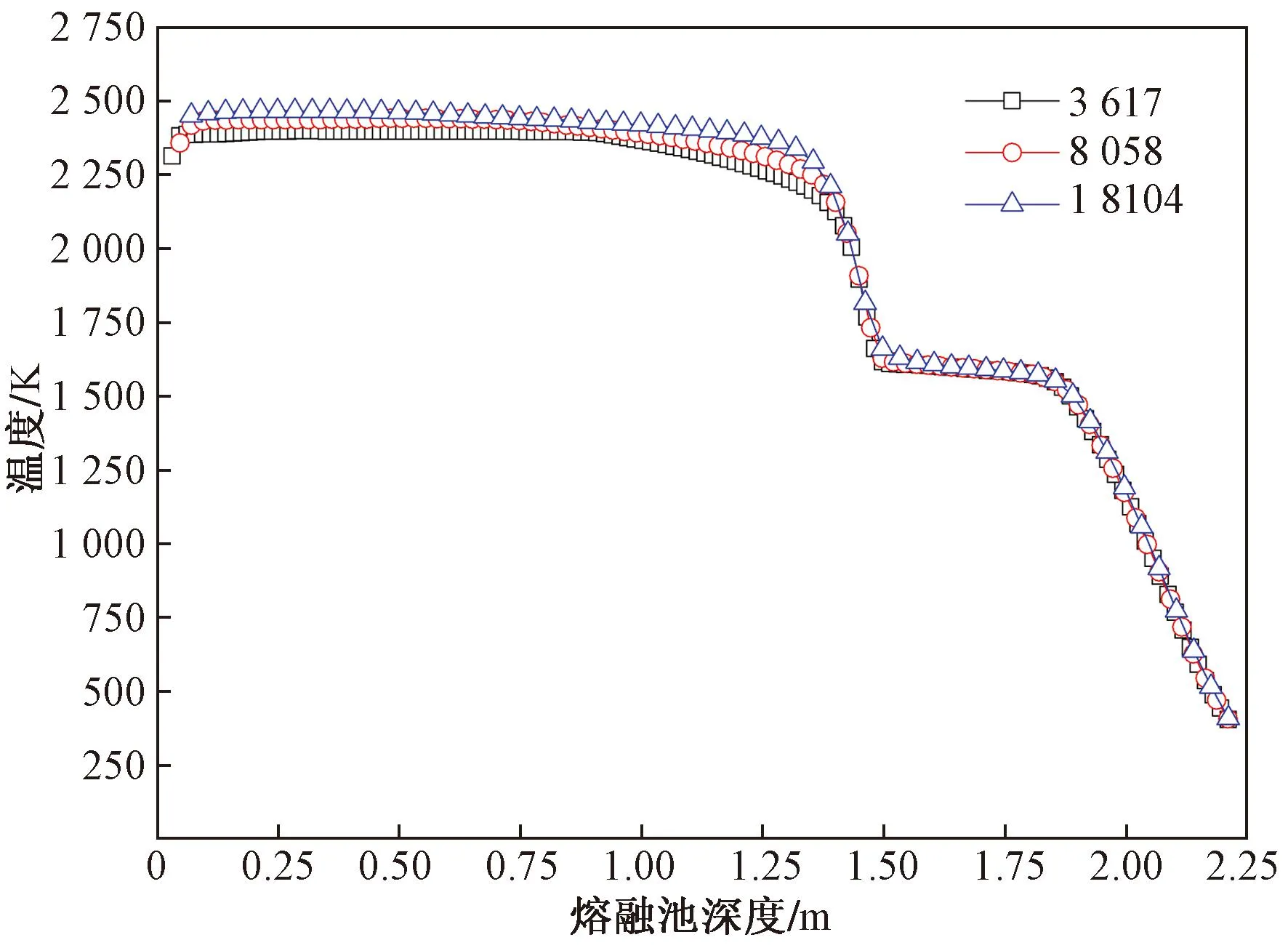

假设事故发生2 h时堆芯捕集器内形成稳定的分层结构,因此在预计算过程中采用停堆2 h后衰变热21 MW作为氧化物层内热源。在初始化温度2 000~2 500 K范围内,计算时长1 h后熔融池最高温度均在2 400 K左右,因此后续分析采用2 400 K作为初始温度。

图3所示为采用上述初始化条件进行的网格敏感性分析结果。当网格加密至8 000以上后,网格变化对计算得到的轴线上温度分布变化的影响降低至1%以内,最终计算采用的网格数为8 058。

图3 不同网格数下轴线温度分布Fig.3 Temperature distribution on the axis under different mesh number

3 数值模拟结果

3.1 温度场和速度场

依托当前模型进行的总计算时长为720 h,为了缩短计算工作时间,采用了自适应时间步长,其中的Global Courant Number设置为2,最短时间步长为0.1 s,最长时间步长为180 s。

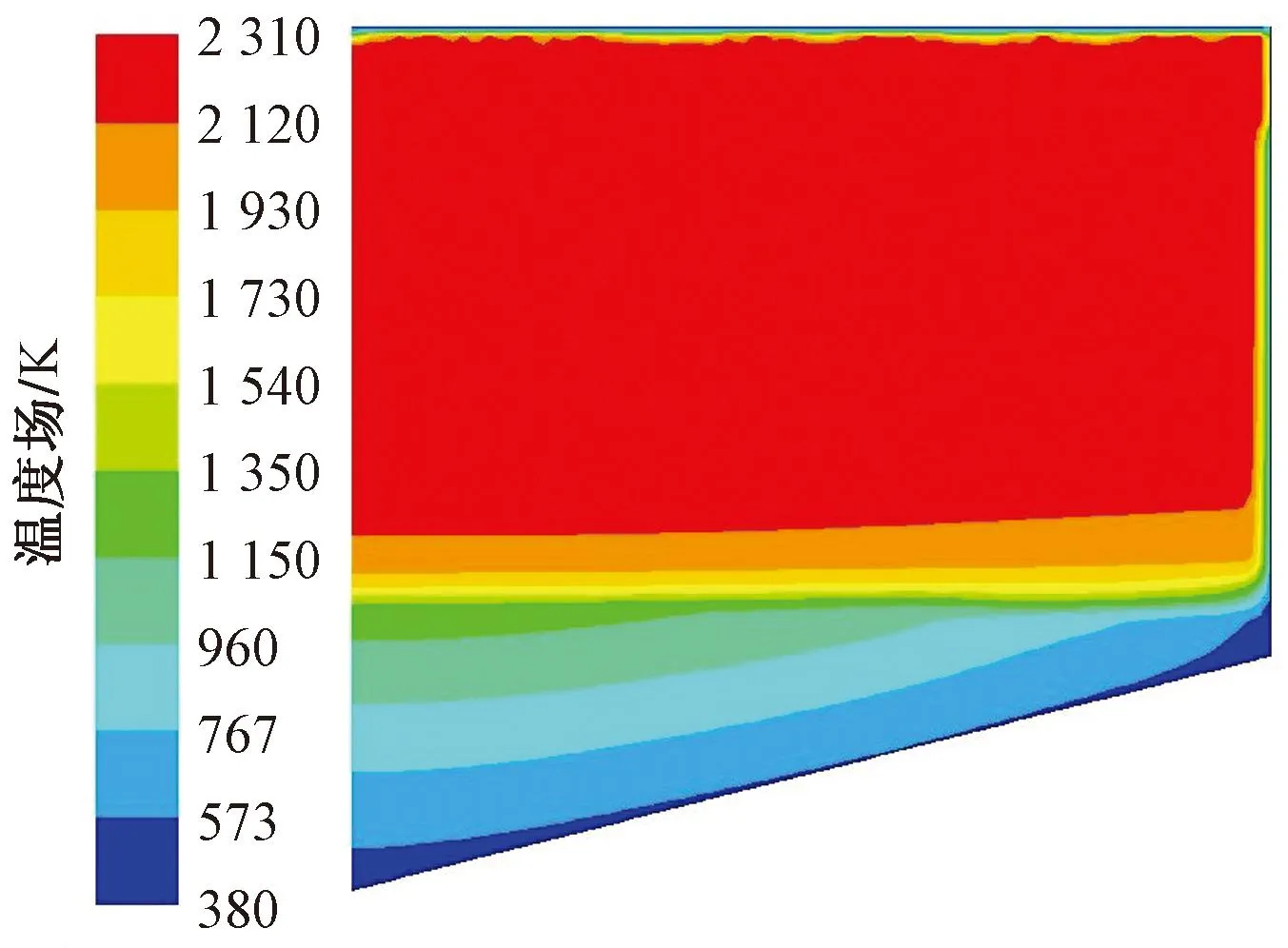

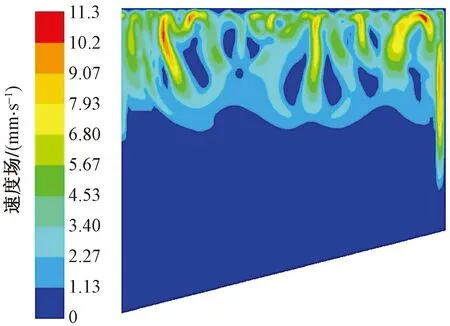

图4和图5所示分别为事故后24 h堆芯捕集器内的温度场和速度场。可见在氧化物层中上部形成了大量的涡流,在其搅拌作用下这些区域的温度十分接近。氧化物层底部缺乏流动搅拌,因此出现了由上至下温度逐渐降低的热分层现象。在本文的计算时间范围内,得到的堆芯捕集器内的平均温度和平均流速逐渐降低,但温度场、速度场分布形式是类似的,这里不再赘述。

图4 事故后24 h温度分布Fig.4 Temperature distribution of 24 hours after the accident

图5 事故后24 h速度分布Fig.5 Velocity distribution of 24 hours after the accident

3.2 结壳过程分析

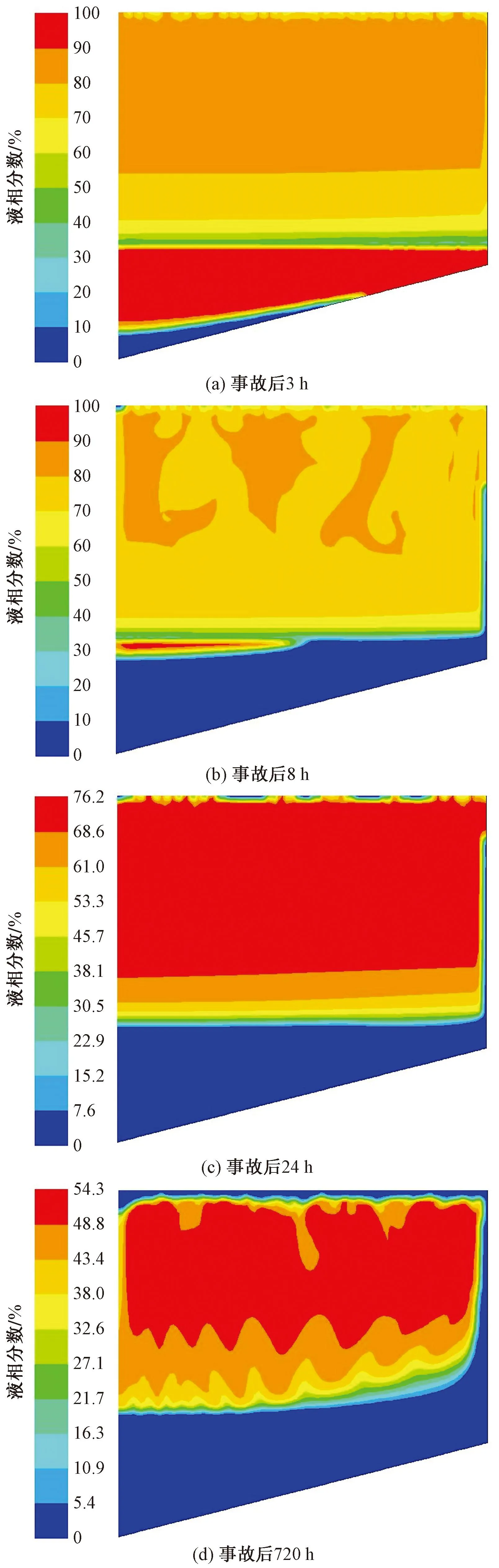

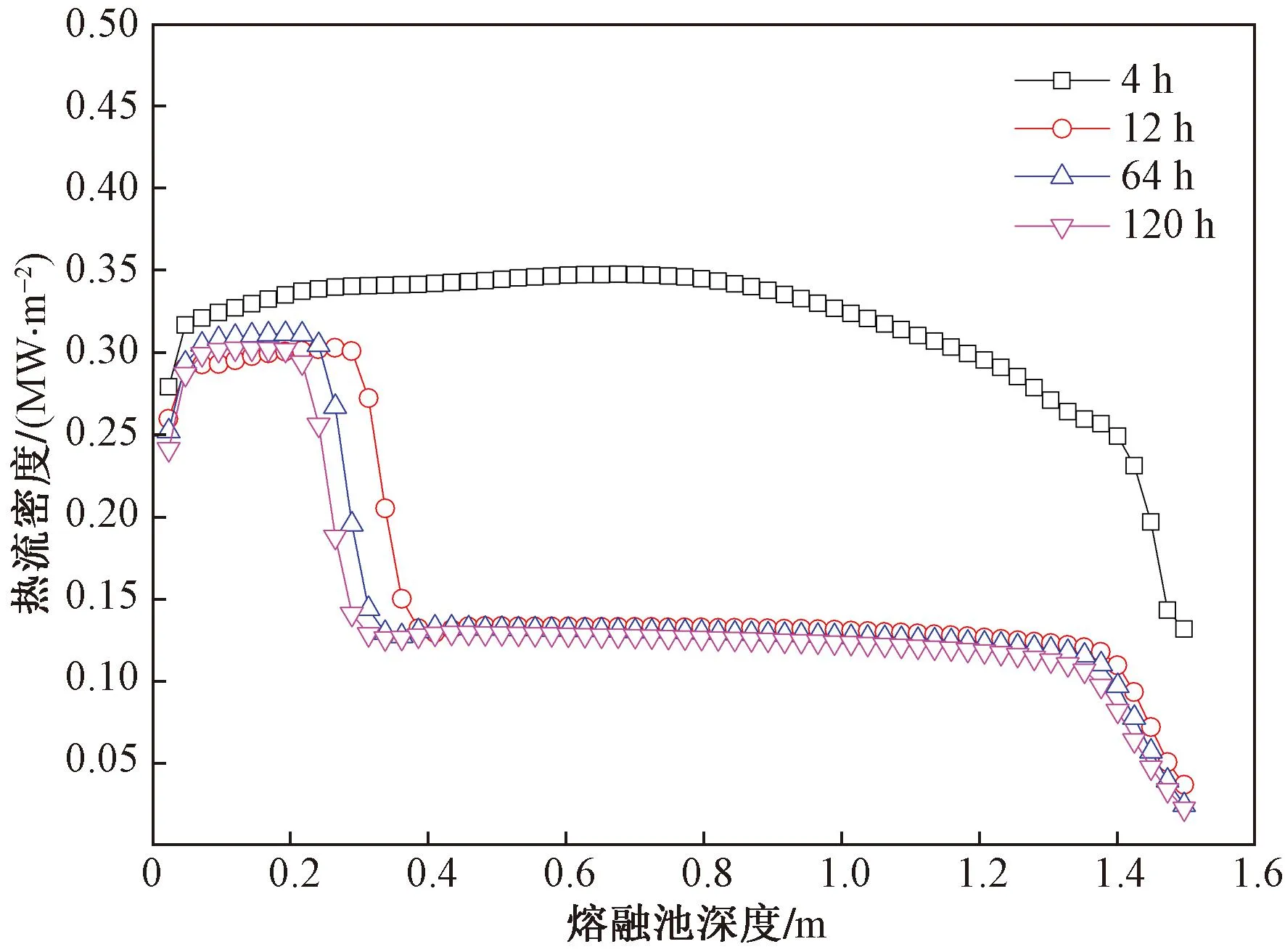

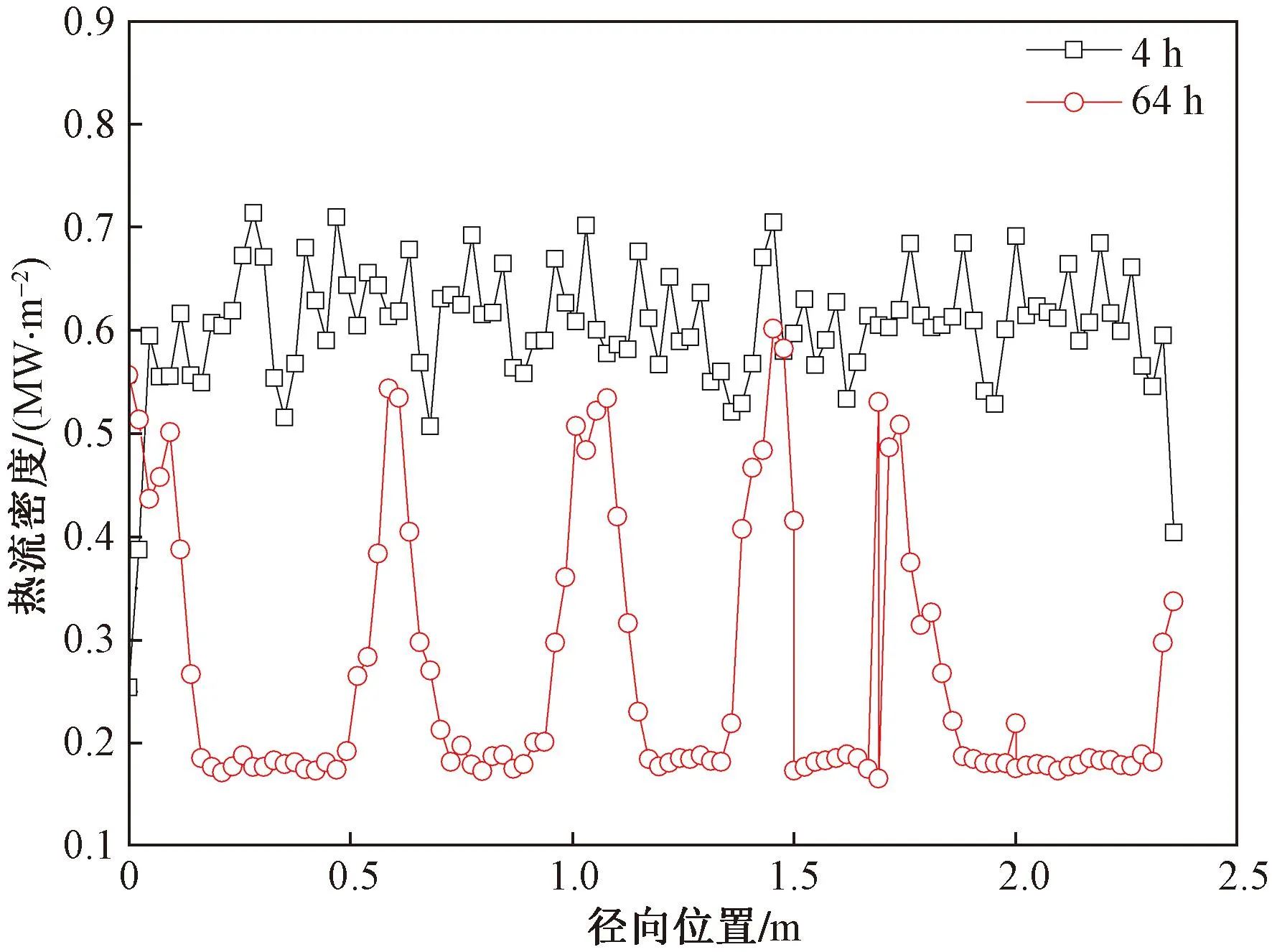

图6所示为事故后不同时间堆芯捕集器内的液相分数分布情况。图7和图8所示为事故后不同计算时间下氧化物层侧壁面和顶部的热流密度。可见金属层的凝固过程十分迅速,在8 h时金属层内几乎已经全部凝固。

图6 熔融池内液相分数Fig.6 Liquid fraction of corium pool

图7 事故后氧化物层侧向热流密度Fig.7 Heat flux at side direction of oxide layer after the accident

图8 事故后氧化物层顶部热流密度Fig.8 Heat flux at up direction of oxide layer after the accident

氧化物层中由于存在很高的衰变热,其冷却结壳过程会十分漫长。结合液相分数和壁面热流分析,侧壁面的结壳形式呈现出由高到低厚度逐渐增加的形态,在12~144 h时间范围内,侧壁面结壳的厚度基本保持不变。氧化物层顶部形成的硬壳不能稳定存在,局部的热流密度会随着硬壳出现迅速降低,又随着硬壳熔化重新升高。由于衰变热逐渐降低,随着计算时间的增加,氧化物层顶部总的结壳质量会逐渐增加,导致顶部导出的总热流密度逐步降低。

出现上述现象是因为对流的换热效率更高,导致结壳位置的热流密度会迅速降低,在熔融物冷却进程早期氧化物层衰变热较高,导出热量降低会使熔融池温度升高而导致凝固的硬壳重新熔化。在约144 h后,由于衰变热已经降到很低的水平,结壳后依然可以顺利导出全部热量,因此氧化物层顶部形成的硬壳趋于稳定并逐渐增厚。在氧化物层冷却过程中,凝固的熔融物中一部分会受重力影响沉入底部,因此氧化物层底部的硬壳在计算时长内始终呈现逐渐增厚的趋势,这也导致由底部导出的衰变热很少。

3.3 内置冷却管应用分析

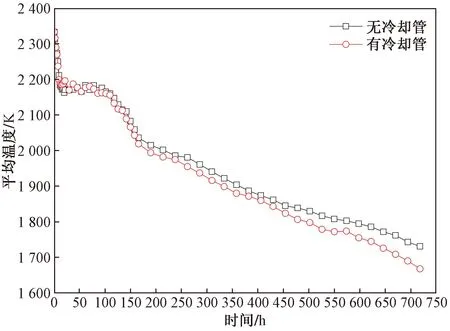

VVER捕集器工况的计算过程中发现,在事故后720 h时冷却管区域的熔融池温度依然在1 400 K以上,可以认为管道内可能始终处于间歇沸腾状态。内置冷却管外壁面同样会出现结壳的现象,结合图7给出的计算结果可以估测,结壳后管壁热流密度在0.15~0.25 MW/m2之间,即使间歇沸腾导致管道CHF降低,该设计仍然具有足够的安全余量,在长期冷却过程中不存在烧毁风险。

在内置冷却管方案计算过程中采用的内壁面热流密度为0.2 MW/m2进行估算,同时仅考虑设置10根内径为28 cm的冷却管,以降低轴对称模型忽略冷却管对熔融物流动的影响所引入的计算偏差。此外,为了保证冷却管不会损坏,在其底部与捕集器连接位置会设置大量耐火材料,将明显削减实际换热面积,本文中保守假设这些内置冷却管仅提供0.25 MW的额外冷源。这样的附加热负荷也不会对安全壳冷却系统的热量导出能力提出新的要求。

图9所示为增设内置冷却管前后氧化物层平均温度随时间的变化。在事故初期,由于冷却管提供的冷却能力有限,对熔融池平均温度变化几乎没有任何影响。随着衰变热降低,内置冷却管加快熔融物冷却速率的作用逐渐体现出来,在720 h时增设的内置冷却管可使氧化物层平均温度降低约44 K。结合上节分析,坩埚式堆芯捕集器中熔融物冷却过程为由外向内,先结壳的外侧严重影响了内部衰变热的导出,这是导致坩埚式堆芯捕集器严重事故缓解速率较低的原因之一。通过增加少量内置冷却管,对中心区域提供额外冷却就可以显著增加熔融物整体的冷却速率,说明了内置冷却管方案具有较高的工程应用价值。

图9 氧化物层平均温度Fig.9 Average temperature of oxide

4 结论

根据VVER堆芯捕集器设计参数,采用FLUENT软件搭建了一个计算模型,模拟了事故后30 d时间内熔融物的冷却过程。在此基础上通过设置额外冷源的手段,初步探讨了增设内置冷却管对加快事故缓解的贡献,相关研究结果具有一定工程借鉴意义。具体结论如下。

(1)在分层结构下,坩埚式堆芯捕集器内的金属层会迅速凝固。氧化物层会呈现由外向内的凝固过程,其中与冷源较近的部分会最先结壳从而阻碍内部衰变热的导出,这是导致坩埚式堆芯捕集器中熔融物冷却速度十分缓慢的原因。

(2)内置冷却管设计可以促进内部熔融物冷却,加快坩埚式堆芯捕集器的严重事故缓解进程,具有较高的工程应用价值。