芳纶纤维增强复合材料转子的有限元分析

李翀,宋以国,王昊宇,张龙旺,王家友

(哈尔滨工程大学,哈尔滨 150001)

0 引言

转子是机械转动部件中的一种,存在于电动机、水轮机、风力发电机、飞轮储能系统等各种机电设备中。以飞轮储能系统为例,转子以高速旋转的方式存储动能,在转速高低转换过程中进行电能存储与释放,使得该类型储能系统在电力系统调峰、不间断电源、高脉冲武器等领域具有广泛应用场景[1-8]。因此,转子是该类型储能系统中重要的储能部件之一。

对于低速飞轮储能装置,一般采用金属转子,即高强钢、铝合金等作为转子候选材料。这种类型的转子通常都采用热加工工艺成形,动平衡较为方便。但是这类转子的质量较大,使得轴系旋转速度较低,导致储能系统的储能密度低。研究结果表明,复合材料转子的质量较轻、强度较高,能够提升轴系旋转速度,提高储能系统的储能密度[9-10]。目前,在高速飞轮装置中,多采用复合材料转子方案。复合材料转子已经成为研究热点之一。

复合材料转子主要是以连续纤维作为增强体,用树脂作为基体,采用缠绕成形工艺制备而成。在设计飞轮转子时,应该根据技术指标和性价比选取最适合的复合材料体系。例如,美国的Beacon Power公司在电网调频用飞轮储能系统中,选用了玻璃纤维增强环氧复合材料作为转子材料。美国的波音公司在空间调姿飞轮系统中,采用了碳纤维增强复合材料作为转子材料,转子的最高转速能够达到130 000 r/min。与碳纤维、玻璃纤维和玄武岩纤维统称为四大纤维的芳纶纤维,是由美国的杜邦公司于20世纪60年代发明的。芳纶纤维是一种有机纤维,密度低于碳纤维、强度高于碳纤维、韧性较高、热膨胀系数低,可以作为复合材料转子的候选材料[11-13]。本文基于芳纶纤维增强树脂基复合材料,采用有限元方法,分析不同配合量、不同层数的复合材料转子的受力变化情况,预测单层芳纶纤维复合材料转子、双层化芳纶纤维复合材料转子的最高转速,确定复合材料转子结构和候选材料,以及配合量等参数,为复合材料转子的材料选型和结构优化提供参考。

1 有限元模型

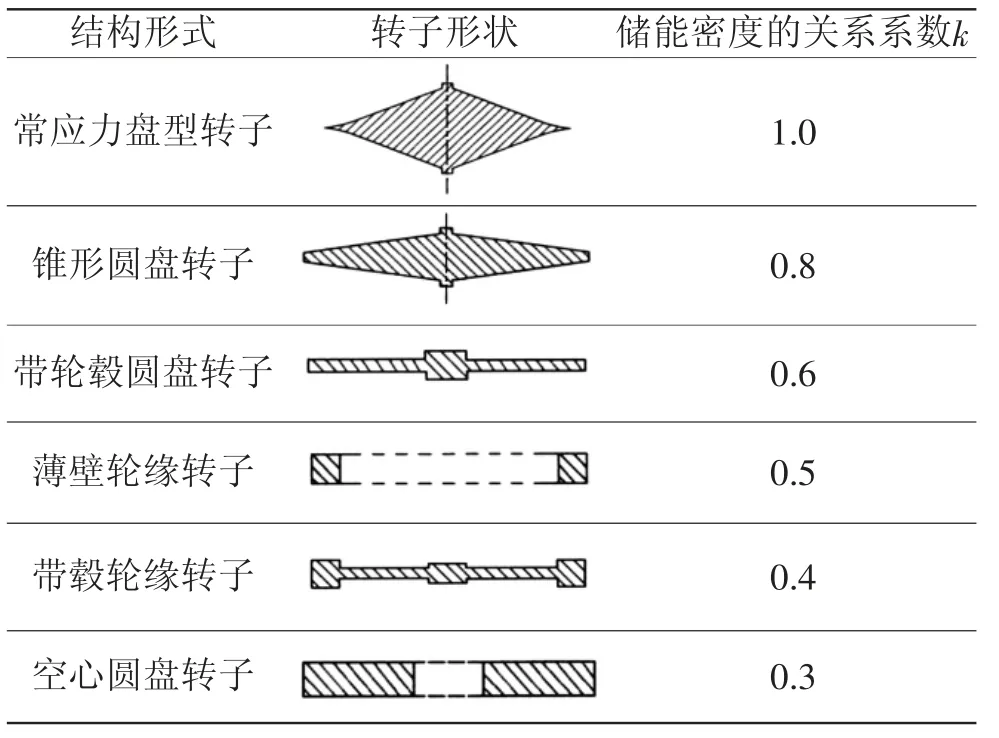

转子的最大转速不仅与材料性能有关,还与结构形状有关。文献[14]总结提出了转子形状与储能密度的关系系数k。如表1所示,k数值越大,转子的储能密度越大。Horner[14]指出,薄壁型轮缘转子、带轮毂轮缘转子和空心平圆盘转子等3种形状转子适合于各向异性材料。综合考虑缠绕制造工艺、比能量等级、芳纶增强树脂基复合材料的各向异性等因素,转子采用金属轮毂和复合材料轮缘的组合形式,如图1所示。文中轮毂采用铝合金,材料性能如表2所示。转子轮缘分别设计了单层芳纶复合材料轮缘结构、芳纶复合材料双层化轮缘结构。所选用芳纶纤维复合材料的性能参数如表3所示。

图1 复合材料转子设计图

表1 转子结构表[14]

表2 金属材料性能参数表[1]

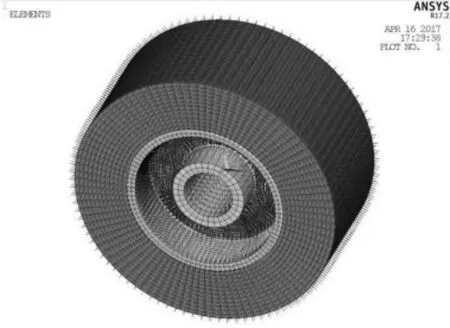

图2 为单层复合材料转子三维模型的网格划分示意图,文中提及的双层复合材料转子结构与之相似。在复合材料转子轮缘的单元坐标系中,圆环的径向方向设置为Z轴。在计算过程中,为了避免计算过程中模型出现整体位移,需要对部分节点施加约束条件。考虑到金属轮毂与轴是通过螺钉固定的结构形式,选择在螺钉所在圆周的节点上分别施加X、Y、Z三个方向的约束。

图2 计算网格划分图

在芳纶纤维增强树脂基复合材料的转子结构中存在复合材料轮缘与轮毂,以及复合材料双层之间的两种配合,配合方式全部采用过盈配合。如图3所示,在过盈量设置时,将初始接触设置为0.1,表示配合部分刚好接触,计算时调整过盈量设置数值即可。

图3 计算配合量设置图

文献[15]描述了复合材料轮缘动态响应模式下的最大切向应力计算公式,见式(1):

最大径向应力计算公式为

式中:α为复合材料转子的内径和外径之比,vR为转子外圆周的线速度,ρ为密度,μ为泊松比。

2 结果及讨论

2.1 单层芳纶纤维复合材料转子应力分析

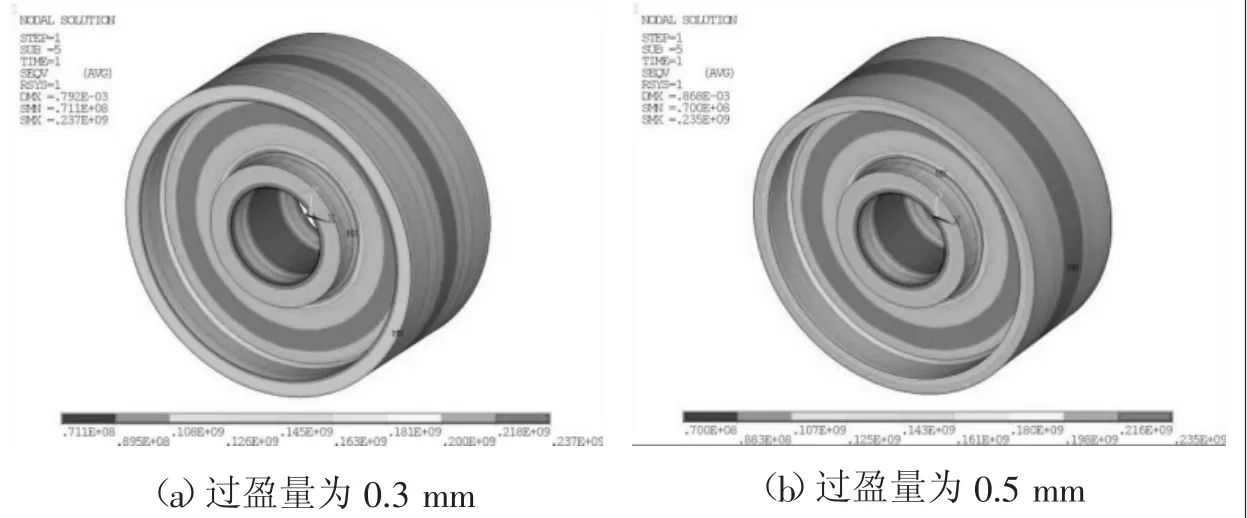

设置单层芳纶纤维复合材料转子中复合材料轮缘与金属轮毂之间的过盈装配量分别为0.3 mm和0.5 mm。计算10 000 r/min时复合材料转子的受力情况。图4为芳纶纤维复合材料转子在过盈装配条件下的轮毂Von-Mises等效云图。当增加过盈量后,轮毂内壁边缘的红色圆周消失,最大等效应力由237 MPa减少到235 MPa。图5和图6分别为过盈量为0.3 mm转子的芳纶复合材料轮缘,以及过盈量为0.5 mm转子的芳纶复合材料轮缘的应力分布图。如图5所示,当过盈量为0.3 mm时,芳纶复合材料轮缘的径向处于拉应力状态,中心层处于压应力最高状态,并且压应力由中心向两端变小。这种工作状态下,金属轮毂外层和复合材料轮缘内层之间无压应力。在周向,芳纶复合材料轮缘所受的应力从内壁到外壁变小。此时,周向所受的最大应力为134 MPa,远远小于芳纶纤维增强树脂基复合材料的强度。

图4 单层芳纶纤维转子轮毂应力云图

图5 芳纶纤维复合材料轮缘的应力分布(过盈量为0.3 mm)

图6 芳纶纤维复合材料轮缘的应力分布(过盈量为0.5 mm)

如图6所示,当装配过盈量调整至0.5 mm时,芳纶纤维复合材料轮缘内部处于拉应力,其余部分处于压应力。最大压应力处于轮缘与轮毂接触面的边缘圆周上,由外径方向逐渐变小。此时,最大的拉应力约为3.3 MPa。周向应力的分布与过盈量0.3 mm时的情况类似,最大周向应力同样分布在轮缘与轮毂接触面的边缘圆周上,最大的周向拉应力为145 MPa。

由分析可知,相同工作条件下,配合过盈量设置为0.5 mm时,芳纶纤维复合材料转子可靠性高。一方面由于高过盈量配合产生的预应力可以抵消部分离心力,从而降低复合材料轮缘和轮毂脱层的概率;另一方面,高过盈量配合产生的预应力可以降低金属轮毂需要承受的应力,提高整体转子的旋转速度。在过盈量为0.5 mm时,经过多次加载计算,单层芳纶纤维复合材料转子的最高转速为12 500 r/min。图7为最高转速的芳纶纤维复合材料轮缘和金属轮毂的应力分布状态。此时,轮毂承受的径向和周向应力处于安全范围,芳纶纤维复合材料轮缘承受的压应力处于边缘区域,且仅为11.8 kPa,处于脱层的临界状态。

图7 芳纶纤维复合材料转子应力图(转速为12 500 r/min)

2.2 双层复合材料转子应力分析

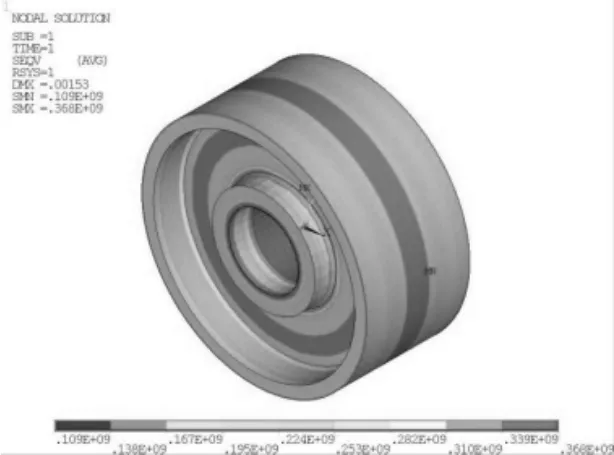

由上可知,当达到最大转速时,单层芳纶纤维复合材料转子会产生脱层失效。本文拟通过芳纶纤维复合材料轮缘双层化提升转子性能。双层化复合材料轮缘是由内、外两个芳纶纤维复合材料单层圆环,通过过盈配合压装到一起,组成双层化复合材料层。然后,双层化复合材料层再与金属轮毂通过过盈配合压装到一起,组成双层化芳纶纤维复合材料转子。内层复合材料轮缘和外层复合材料轮缘的厚度比例为1:1。双层化芳纶纤维复合材料轮缘与金属轮毂的装配过盈量设置为0.5 mm。在12 500 r/min的转速下,计算双层化复合材料转子的应力分布。双层化芳纶纤维复合材料转子轮毂承受最大应力为368 MPa,其所受的应力如图8所示。此时双层化复合材料转子处于安全区域。

图8 双层化芳纶纤维复合材料转子的轮毂应力图

图9为双层化芳纶纤维复合材料转子轮缘的应力分布情况。此时,双层化复合材料转子的内层及外层均处于压应力状态,并且集中在各层内柱面圆周的边缘上。内层圆周上所受的最大压应力约为26.8 MPa,外层圆周上所受的最大压应力约为3.6 MPa。与单层芳纶纤维复合材料轮缘的应力状态相比,内层压应力从11.8 kPa增加到26.8 MPa,大大降低了脱环现象发生的可能性,提升了复合材料转子的稳定性。对于周向应力而言,双层化复合材料转子的内层和外层的周向承受的应力均处于内表面边缘。内层周向所受的最大应力为186 MPa,外层周向所受的最大应力为231 MPa。与单层芳纶纤维复合材料转子对比可知,双层化复合材料轮缘结构中的外层轮缘承担的环向拉应力有所提高,并且内层轮缘受到环向拉应力的作用。这主要是由于内层复合材料圆环在离心力的作用下产生的应变作用在外层圆环上,增加了外层圆环的受力。

图9 双层化芳纶纤维复合材料转子轮缘的应力分布

图10为转速提高到13 500 r/min时双层化芳纶复合材料外层的径向应力图,此时外层轮缘内表面圆周边缘存在压应力,最大压应力为2.81 MPa。由于芳纶纤维的弹性模量较低,此时接近复合材料外层轮缘的脱环状态。双层化芳纶纤维复合材料转子与单层芳纶纤维复合材料飞轮转子相比,转速仅提高1000 r/min。因此,芳纶纤维增强树脂基复合材料作为双层轮缘的外层,发挥不出高强度特性。

3 结论

本文以提高飞轮储能系统转子的转速为出发点,建立了复合材料转子的数字化模型,并且对芳纶纤维复合材料转子开展了有限元分析,确定了芳纶复合材料层数变化、复合材料和轮缘的过盈量变化等对轮毂和轮缘的径向应力、周向应力及转速的影响。结果表明,当金属轮毂和复合材料轮缘的过盈配合量为0.5 mm时,单层芳纶纤维增强树脂基复合材料轮缘的最大转速为12 500 r/min,双层化芳纶纤维增强树脂基复合材料轮缘的最大转速为13 500 r/min。根据分析结果可知,芳纶纤维增强树脂基复合材料适合作为多层复合材料转子的内层材料使用。