基于AutoForm的天地盖成型起皱仿真研究

王中盟,朱仁胜,柏强,彭桠龙,杜恒

(合肥工业大学机械工程学院,合肥 230009)

0 引言

对于天地盖礼盒饰品,常采用冲压工艺进行加工成形,其成形性能不仅关系到产品质量的好坏,还影响着产品的美观度。如果采用传统方法,利用模具对产品成形质量进行分析,不仅设计周期长,其物料成本也会成倍增加。

采用有限元软件对天地盖进行冲压模拟,以模拟结果为依据,对冲压工艺进行优化设计,可以快速设计合理的冲压方案,既提高了生产效率,同时也降低了研发成本。文献[1]以金属梁为研究对象,分析了成形过程中典型缺陷产生的原因及控制方法。文献[2]对汽车前地板零件的冲压成形过程进行了仿真分析。文献[3]采用有限元数值模拟方法,研究了重要工艺参数对AA5182合金板材成形性能的影响。文献[4]以SPFC590高强度钢板为研究对象,重点研究不同毛坯形状与压边力控制方式对方盒形件冲压成形粘模行为的影响规律。文献[5]研究了不同压边力加载模式对盒形件拉深成形的影响。文献[6]以AA6061铝合金为对象,研究了冲压速度对铝合金板成形性的影响,得出正弦递增型的冲压速度加载模式更有利于铝合金盒形件成形的结论。文献[7]采用新型分瓣式压边圈,在压边圈与钢板、铝板之间设置不同的摩擦因数,分析其对差厚拼焊板成形过程中焊缝偏移量及成形深度的影响规律。文献[8]分析了不同的凸、凹模圆角半径对拼焊板成形深度及焊缝偏移量的影响规律。文献[9]分析了毛坯形状、压边间隙等因素对其成形极限及壁厚分布的影响,预测了坯料成形过程中失效的产生,并结合实际进行了验证。文献[10]~文献[11]采用AutoForm相关分析方法,对各板件相关因素优化分析,归纳总结规律,验证其可行性。

在冲压变形时,坯料会承受来自于平面拉伸方向的拉应力和板厚方向的压应力,当板厚方向所承受的压应力远大于材料的稳定极限时,坯料就会产生起皱。这不仅浪费原材料,甚至可能使工件作废。通过AutoForm软件对995天地盖的冲压成形过程进行仿真模拟,可以全面地从多个因素考虑其对天地盖的成形起皱的影响,对天地盖的成形起皱进行定量分析,归纳出对天地盖成形起皱的主要影响参数及其相关变化规律。

1 天地盖冲压工艺

根据实际生产研究,综合考虑选用材料995铝合金的天地盖为研究对象,对天地盖成形过程进行仿真模拟。对天地盖采用单动拉延,以压边力40 kN、冲压速度50 mm/s、摩擦因数0.15作为参考基准,分析不同工艺参数对天地盖成形质量的影响。

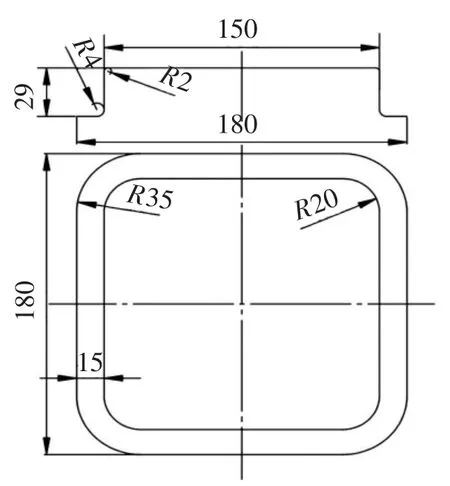

零件形状和尺寸如图1所示,高为29 mm,四边宽均为150 mm,法兰宽度为15 mm,法兰与侧壁的圆角半径为4 mm,侧壁与天地盖底部的圆角半径为2 mm。

图1 天地盖形状和尺寸

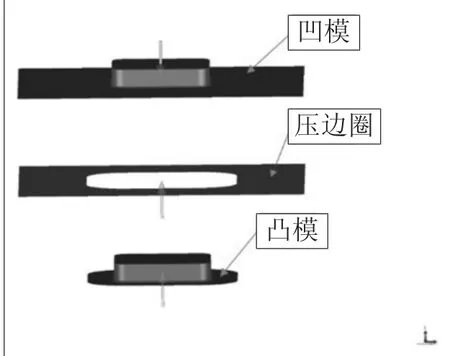

在拉延过程中,为了防止工件边缘位置失稳而产生起皱,常在凹凸模之间放置压边圈装置,如图2所示。压料面是凹模面上和压边圈重合的那部分曲面,和压边圈一起用来夹持坯料,如图3所示。

图2 凹凸模和压边圈示意图

图3 压料面示意图

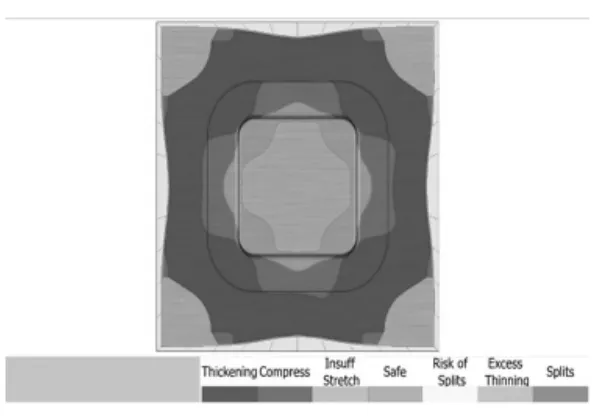

铝合金天地盖在冲压过程中的成形性如图4所示,由图中流动线可知,材料在四边的流动速度并不相同,其流动速度呈现出两边低、中间高的特点,导致材料在四角处慢慢堆积,最终形成工件的起皱,并集中在工件的四角区域。

图4 成形性能

采用最大起皱量作为成形质量的关键参数,对不同影响因素分别进行定量的分析,记录相应的数据,其成形质量如图5所示。

图5 成形起皱

2 工艺参数对天地盖成形质量的影响

2.1 毛坯形状对天地盖成形质量的影响

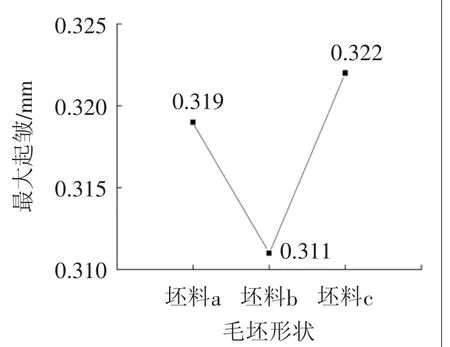

选取3种不同形状毛坯(如图6):坯料a为边长为360 mm的正方形;坯料b为边长为360 mm的正方形切去4个边长为50 mm的等边直角三角形;坯料c为边长为360 mm的正方形将4个直角边改为半径为50 mm的圆角。

仿真结果如图7所示。根据仿真试验结果可以得知:圆角形坯料c起皱量最大,为0.322 mm;长方形坯料a起皱量次之,为0.319 mm;八边形坯料b起皱量最小,为0.311 mm。

图7 不同毛坯形状的成形起皱

造成3种不同形状坯料起皱现象差异的原因是天地盖工件的不完全对称性,导致在成形过程中法兰部分材料流动的不一致性。在天地盖工件四边处的材料流动量大于其四角处的材料流动量,其结果使在四边处出现内凹现象,而在其四角处产生材料堆积,形成起皱。八边形毛坯b因切除多余的直角边,可以缓解其在四角处材料的堆积,从而减小起皱现象。

2.2 压边力对天地盖成形质量的影响

压边力是天地盖成形件的一项重要工艺参数,在冲压成形过程中,压边力对材料成形的起皱和开裂起着极为重要的作用。制定合理的压边力,可以降低工件的不良率,提高材料利用率,提升工件质量。将压边力大小分别设置为30、35、40、45、50 kN,测得不同压边力下坯料的起皱变化,如图8所示。

图8 不同压边力坯料的成形起皱

对比仿真结果可知,随着压边力从30 kN增加到50 kN,坯料的成形起皱逐渐从0.333 mm 下降到0.297 mm。在冲压过程中,增大压边力可以提高工件的成形质量,但压边力大小的选取要适宜,过大的压边力会导致工件开裂、工件损毁、可靠性降低。因此压边力的选用要综合考虑,在一定范围内寻求最优,不同材料压边力的选用范围也不尽相同。

2.3 冲压速度对天地盖成形质量的影响

在坯料冲压拉深工艺中,冲压速度的改变会影响着坯料的应变速率,进而对冲压性能造成影响,呈现出不同的成形质量。设置冲压速度分别为10、20、50、100、200 mm/s,进行冲压模拟,得到仿真结果如图9所示。

图9 不同冲压速度坯料的成形起皱

由图可9知,随着冲压速度从10 mm/s提升至200 mm/s,其最大起皱均保持在0.319 mm,并未产生明显变化。可见995天地盖工件在此次测试范围内,冲压速率的变化对其材料强度性能的改变不敏感,故对表面起皱几乎无影响。

2.4 摩擦因数对天地盖成形质量的影响

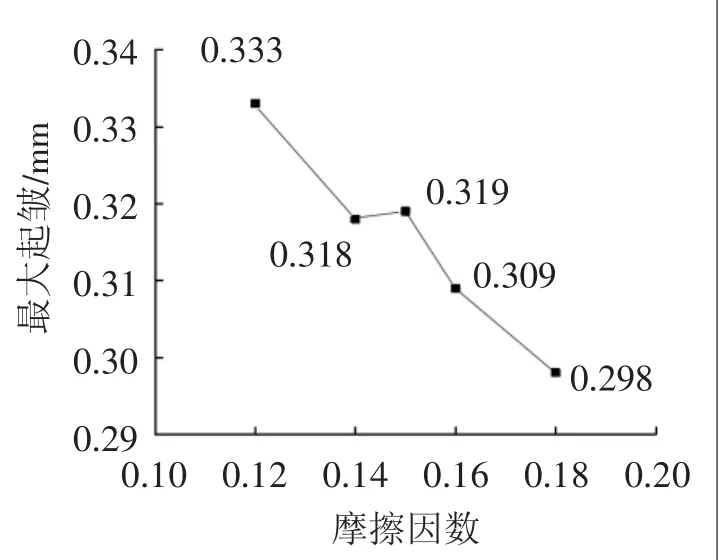

在坯料冲压成形的过程中,由于冲压模具和坯料间的相对运动,其摩擦现象不可避免。摩擦力不仅影响着拉深成形,而且也会造成能量的损耗。选用合适的摩擦因数对降低工件的表面缺陷和提高拉深模具的使用寿命具有重要意义。设置摩擦因数分别0.12、0.14、0.15、0.16、0.18,仿真结果如图10所示。

图10 不同摩擦因数坯料的成形起皱

根据仿真结果,摩擦因数从0.12上升至0.18时,工件的最大起皱总体上从0.333 mm降低至0.298 mm。但由于随着摩擦因数的增加,与板料之间摩擦力也会随之上升,在冲压过程中,成形阻力加大,工件产生破裂的风险提高。因此在保证工件不产生破坏的情况下尽量选用较大的摩擦因数。

3 几何参数对天地盖成形质量的影响

3.1 圆角半径对天地盖成形质量的影响

在其他工艺参数不变的情况下,改变侧壁与法兰的圆角半径,分别取3、4、5、6、7 mm,分析不同凹模圆角半径下工件的成形质量,仿真结果如图11所示。

图11 不同圆角半径坯料的成形起皱

仿真结果表明,最大起皱不是随着圆角半径的变化而产生线性的变化,随着圆角半径从3 mm增加到5 mm,最大起皱从0.329 mm下降至0.311 mm,在圆角半径6 mm处,最大起皱又开始上升至0.322 mm,在圆角半径7 mm处最终下降至0.129 mm。在冲压过程中,圆角半径越大,则所需要的拉深力越大。而拉深力过大会引起工件冲压开裂。因此在冲压过程中,应保证在不引起工件开裂的前提下,尽量选用相对较大的圆角半径,来减轻最大起皱。

3.2 工艺补充面对天地盖成形质量的影响

在其他工艺参数不变的情况下,通过改变工艺补充面宽度,分别取15、20、25、30 mm,在不同宽度下,分析工件的成形质量,仿真结果如图12所示。

图12 不同工艺补充面宽度的成形起皱

由仿真数据图表可知,随着工艺补充面宽从15 mm增加到30 mm,工件的最大起皱也在逐步从0.087 mm上升至0.319 mm。若想减轻工件的成形起皱,可通过减小凸模工艺补充面宽度的方法加以改善,但凸模工艺补充面宽度的选取也并非越小越好,凸模工艺补充面宽度过小,会增加工件开裂的风险。

4 结论

以最大成形起皱为研究对象,建立天地盖仿真模型,利用AutoForm进行成形过程仿真分析,在其余工艺参数相同的情况下,以单一工艺参数为变量,分析其对成形起皱的影响。得出如下结论:1)有限元仿真分析中,利用AutoForm软件的相关优点,通过收敛性检查和压边力检查使得整个模拟过程收敛,让得到的仿真结果更加准确,通过最后结果总结对比分析,得到了天地盖成形起皱的相关影响因素,说明该有限元方法的合理性。2)从工艺面宽度分析到坯料形状及各项工艺参数研究,冲压速度对工件的成形起皱影响较小,几乎可以忽略不计,而随着压边力、摩擦因数和圆角半径的增加,最大成形起皱呈逐渐减小的趋势;随着凸模工艺面宽度的增加,最大成形起皱呈逐渐升高的趋势;与长方形和圆角形坯料相比,采用切角的八角形坯料可以有效地减轻天地盖的成形起皱。该结果一方面可以应用于天地盖的实际生产研发,另一方面为金属板件选择合适的工艺参数提供了理论依据。