响应面法优化低浴比栀子蓝色素上染桑蚕丝工艺

孟子璇,王 薇

(常熟理工学院 纺织服装与设计学院,江苏 常熟 215500)

天然染料因色泽自然、安全环保、可再生和可持续性等优点,成为目前生态染色技术的研究方向之一[1-2]。桑蚕丝织物手感丝滑,具有优良的吸湿性和透气性,对人体亲肤性较好,是高档服装面料之一。将天然染料应用于桑蚕丝织物染色不仅能够赋予织物古朴自然的色泽,染色过程更是符合当下双碳政策[3-4]。传统天然染料染色工艺存在浴比大、温度高等问题,且天然染料染色的效果差、色牢度较低,媒染剂的使用虽然在一定程度上缓解了上述问题,但同时会产生重金属离子污染,增加环境负担[5-6]。此外,天然染料色谱暖色系居多,色彩种类不够丰富,特别是蓝色调染料种类欠缺,应用较少[6-7]。因此,研究桑蚕丝织物低浴比蓝色调染色环保型新工艺,对纺织染整工业发展具有深远意义。

超声波技术辅助染色被证实通过超声波空化作用,可以降低染料染色上染的活化能以提高染料上染百分率,促使低温、低浴比染色过程的实现[8-9],如魏玉娟等[9]采用超声波技术实现了姜黄染料的超低浴比染色。栀子蓝色素色彩鲜明,显色性好且易溶于水,在pH值为2~5时稳定性较好,偏碱性条件下有增色反应[10]。栀子蓝色素目前多用于食品添加剂,同时也应用于日化、饮料、医药和纺织等领域[6,11]。

本文以天然栀子蓝色素为染料,对桑蚕丝织物进行超声波辅助低浴比染色,采用单因素试验和响应面法探究最佳染色工艺,并对最佳染色工艺条件进行验证,分析其可靠性,最后测定桑蚕丝染色织物的色牢度。以期开发出适用于桑蚕丝面料的环保染整加工工艺,丰富其天然色素染色的色谱。

1 试验部分

1.1 材料与仪器

材料:栀子蓝色素(山东齐鲁生物科技样品店);桑蚕丝织物(面密度92 g/m2);碳酸钠(分析纯,西陇科学股份有限公司);蒸馏水;盐酸、氢氧化钠(分析纯,国药集团化学试剂有限公司)。

仪器: FA1104电子天平(上海舜宇恒平科学仪器有限公司);HJ-6A型数显恒温多头磁力搅拌器(常州荣华仪器制造有限公司);pH计(梅特勒-托利多仪器上海有限公司),数显恒温水浴锅(常州高德仪器制造有限公司);TM-020超声波清洗仪 (无锡台铭环保科技有限公司);TU-1810 型紫外可见分光光度计(北京普析通用仪器有限责任公司);Color-i5 计算机自动配色系统 (美国爱色丽公司);SW-24E型耐洗色牢度试验机、Y(B)902G汗渍色牢度烘箱、YB571-II色牢度摩擦仪、YG(B)982X标准光源箱(温州市大荣纺织仪器有限公司)。

1.2 试验方法

1.2.1 桑蚕丝织物的预处理

首先对桑蚕丝织物进行预处理以去除表面杂质,处理工艺条件:碳酸钠4 g/L,浴比1∶20,80~90 ℃,30 min。不断搅拌使织物与处理液充分接触,处理完毕后,采用蒸馏水对织物进行充分冲洗,80 ℃烘干备用。

1.2.2 超声波辅助桑蚕丝织物染色

采用直接染色工艺,在染料用量7%(owf)、120 W的超声波功率下,30 ℃入染,对浴比(1∶2.5、1∶5、1∶10和1∶20)、染色温度(40、50、60和70 ℃)、染色时间(30、40、50和60 min)和pH值(3、4、5和6)进行单因素变量控制试验,分析各染色工艺条件对染色效果的影响。进而采用响应面法设计优化染色工艺,确定最佳染色条件。

1.3 性能测试

1.3.1K/S值

K/S值代表颜色深度,K/S值越大,织物颜色则越深。采用Color-i5计算机自动配色仪测定染色织物的K/S值,每个样品测试3次,取平均值。

1.3.2 色牢度

染色织物的耐摩擦色牢度依据GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测定,耐水洗色牢度依据GB/T 5713—2013《纺织品 色牢度试验 耐水色牢度》测定,耐汗渍色牢度依据GB/T 3922—2013《纺织品 色牢度试验 耐汗渍色牢度》测定。测试过程中采用三级水,配制所需模拟汗渍酸碱试剂;准备染色织物试样,桑蚕丝织物贴衬选取丝和棉;在桑蚕丝染色织物上均匀任取8个点,采用测色计分别测定其在最大吸收波长范围内的K/S值,计算8次测试中K/S值的最大差值,即得色深差值Δ(K/S)。桑蚕丝染色织物色深差值越小,说明匀染性越好。

2 结果与讨论

2.1 不同染色条件对K/S值的影响

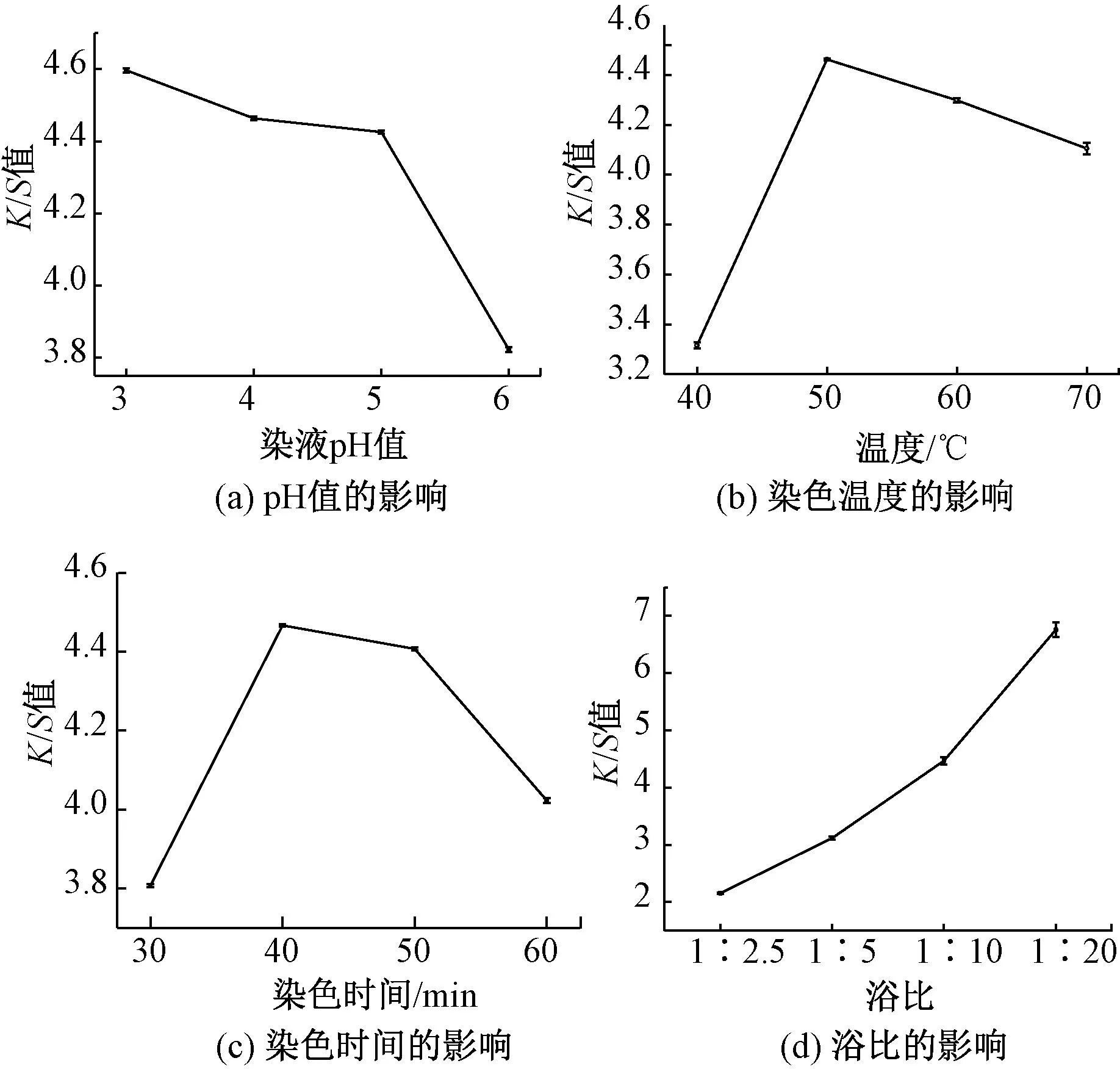

控制染料用量7%(owf)、浴比1∶10、染色时间40 min、染色温度50 ℃条件不变,研究不同pH值对桑蚕丝织物染色效果的影响,结果如图1(a)所示。可见,染浴pH值为3时,桑蚕丝染色织物的K/S值最高。增加pH值至6,桑蚕丝染色织物的色深发生明显变化。这归因于栀子蓝色素对酸碱度的响应性,pH值为2~5时栀子蓝色素较为稳定,可以保证染色过程的实施。当pH值小于3时,强酸性条件会使桑蚕丝纤维受到损伤,光泽变差,强力下降[10]。综合上述分析,栀子蓝色素上染桑蚕丝织物的最佳染液pH值为3。

图1 不同染色条件对桑蚕丝织物的K/S值的影响Fig.1 Effect of different dyeing conditions on the K/S values . (a) Effect of pH value; (b) Effect of dyeing temperature; (c) Effect of dyeing time; (d) Effect of bath ratio

控制染料用量7%(owf)、浴比1∶10、染色时间40 min、pH值3条件不变,研究不同染色温度对桑蚕丝织物染色效果的影响,结果如图2(b)所示。可见,染色温度为50 ℃时,桑蚕丝染色织物的K/S值最高。染色温度从40 ℃升为 50 ℃阶段,超声波效应明显,有利于加快染料分子运动;继续升高染色温度,超声波效应减弱,桑蚕丝纤维对色素分子的吸附活力下降[12],故栀子蓝色素上染桑蚕丝织物的最佳染色温度为50 ℃。

图2 2个不同影响因素之间的交互作用对K/S值影响的响应面图Fig.2 Response surface diagram of the interaction between two different influencing factors on K/S value: (a)Planar diagram between temperature and time ; (b) Planar diagram between temperature and bath ratio; (c) Planar diagram between bath ratio and time; (d) Plane diagram between temperature and time; (e) Plane diagram between temperature and bath ratio; (f)Plane diagram between bath ratio and time

控制染料用量7%(owf)、浴比1∶10、染色温度50 ℃、pH值3条件不变,研究不同染色时间对桑蚕丝织物染色效果的影响,结果如图2(c)所示。可见,当染色时间为40 min时,桑蚕丝染色织物的K/S值最高。染色初始阶段,天然栀子蓝色素快速吸附到桑蚕丝纤维表面,随着染色时间的延长,栀子蓝色素向桑蚕丝纤维内部扩散并上染[14],从试验结果看,栀子蓝色素对桑蚕丝织物的最佳染色时间为40 min。

控制染料用量7%(owf)、染色温度50 ℃、染色时间40 min、pH值3条件不变,研究不同浴比对桑蚕丝织物染色效果的影响,结果如图2(d)所示。可见,桑蚕丝染色织物的K/S值随着染色浴比的增大而增大。当浴比为1∶2.5时,因染液量太少,桑蚕丝织物难以完全充分接触染液,不利于染料分子的上染,难以保证上染均匀性。增大浴比,桑蚕丝织物能够完全浸透染液,促使染料分子扩散渗透到纤维内部,增加得色量,K/S值增大。相较于其他浴比值,当浴比为1∶20时,K/S值最佳,测定为6.78。

2.2 响应面试验设计及结果分析

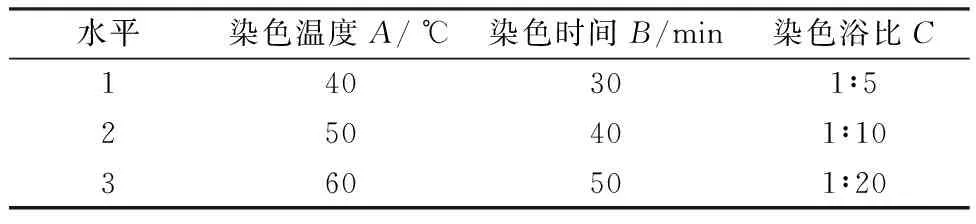

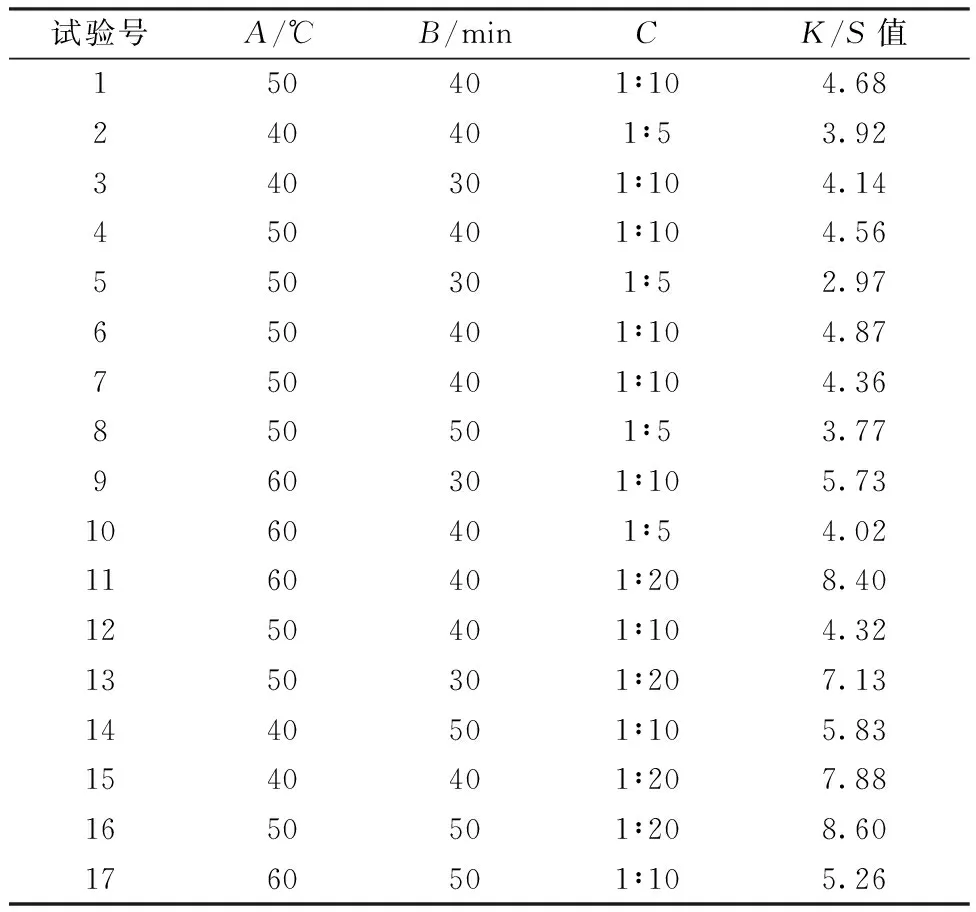

保持pH值为3、染料用量7%(owf)、超声波功率为120 W染色条件不变,采用 Design Expert 10 软件进行响应面试验设计。选定Box-Behnken设计模型对不同染色温度、染色时间、浴比进行响应面试验设计,如表1所示。其次,测定不同染色条件下桑蚕丝染色织物的K/S值,并对所得K/S值数据进行拟合,建立合适的数学模型,获取最适染色工艺条件,如表2所示。

表1 响应面试验因素水平Tab.1 Response surface experimental factor level

表2 试验方案及结果Tab.2 Experimental scheme and results

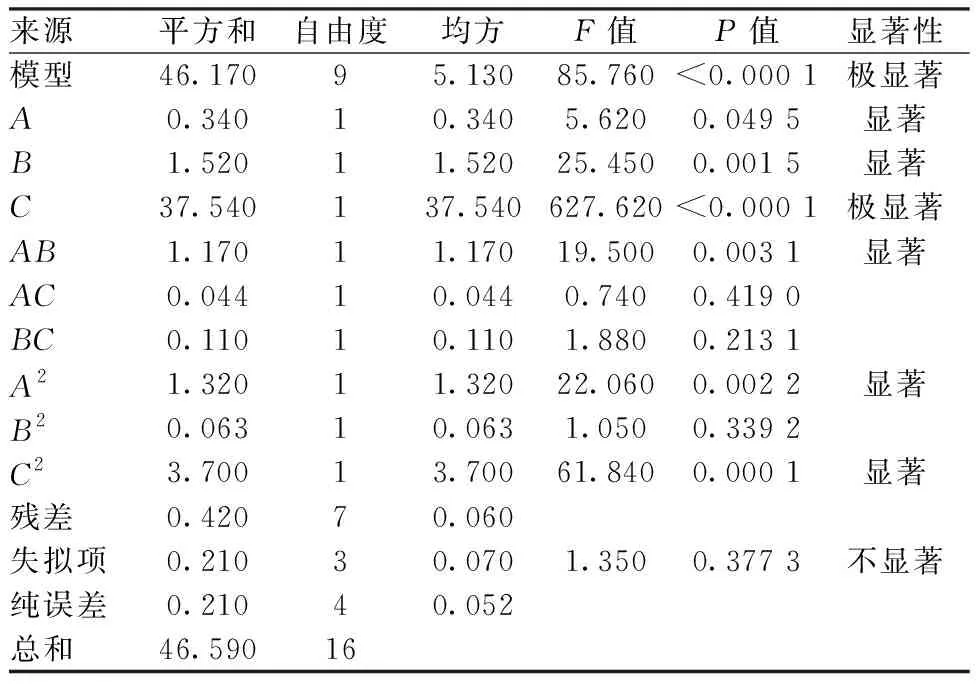

采用Design Expert 10软件对表2中的数据进行二次多元回归拟合,得到拟合方程如式(1)所示。利用上述回归模型得到如下拟合方程,得出回归模型方差,结果如表3所示。

表3 回归模型方差Tab.3 Variance of regression model

Y=4.56+0.21A+0.44+2.17-0.54AB+0.10AC+0.17BC+0.56A2+0.12B2+0.94C2

2.3 栀子蓝色素上染桑蚕丝织物染色最优工艺及验证

通过Design Expert 10软件,选取Box-Behnken设计模型对染色温度、染色时间、染色浴比进行进一步优化,获取最佳染色工艺为:染色时间50 min、染色温度 50 ℃,染色浴比1∶20。通过二次拟合方程预测得此染色条件下的K/S值为9.0,通过对最佳工艺条件进行验证试验,实际测得K/S值为8.59,真实值与预测值相对误差为4.55%,表明该响应面试验预测有95.4%的可信度。因此,通过响应面试验法获取的染色工艺参数可靠。

2.4 Box-Behnken响应面二次项分析

采用Box-Behnken响应面二次项分析各因素间的交互作用。如图2所示,二次项AC(温度与浴比)、BC(时间与浴比)之间交互作用较小。其中,浴比对K/S值影响较大,即K/S值随着浴比增大而增大。AB(染色温度与染色时间)之间交互作用较大,在同一染色时间下,栀子蓝色素上染桑蚕丝织物的K/S值随染色温度的增加而减小。在同一染色温度下,K/S值随染色时间的延长而增加。染色时间对K/S值影响显著,染色温度对K/S值的增加有所制约。在染色过程中,染色温度会对上染效果产生反作用,这可能归因于超声波辅助染色技术的影响,如文献[13]报道,超声波空化效应在40 ~60 ℃时效力最大,桑蚕丝纤维内多余气体排除过程影响了染料分子向纤维内部的扩散;当空化效应开始减弱时,K/S值开始增大。随着时间增加,染料分子从纤维表面吸附开始向纤维内部扩散,K/S值有增大趋势[14]。

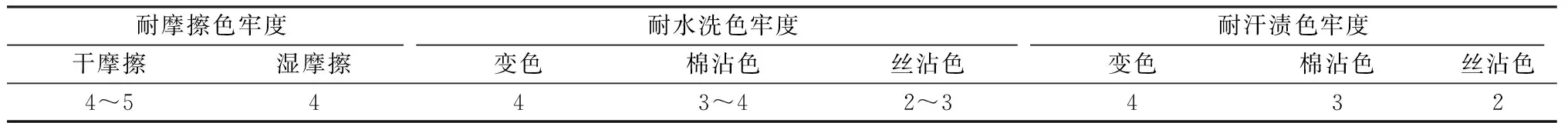

2.5 染色色牢度

采用响应面试验获取的最佳染色工艺进行超声波辅助栀子蓝色素上染桑蚕丝,并测定桑蚕丝染色织物的耐摩擦色牢度、耐水洗色牢度和耐汗渍色牢度及变色牢度,结果如表4所示。

表4 最佳染色工艺下桑蚕丝染色织物的各项色牢度Tab.4 Color fastness of silk dyed fabrics treated with the optimum process 级

如表4所示,超声波辅助天然栀子蓝色素上染桑蚕丝织物的耐水色牢度和耐汗渍色牢度变色级别均为4级,标准棉沾色等级较为合格,分别为3~4级和3级,丝沾色等级较差。耐干摩擦色牢度可达到4~5级,耐湿摩擦色牢度达到4级,总体耐摩擦色牢度较好。宋慧君等[1]利用栀子蓝色素对桑蚕丝织物进行染色,结论表明在浴比为1∶50,温度为60 ℃,时间为50 min时染色效果最佳,经皂洗固色后耐摩擦色牢度为3~4级。对比之下,超声波辅助染色有效降低了染色温度和染色浴比,在色牢度上有明显提高。

3 结 论

利用超声波辅助染色技术探究天然栀子蓝色素上染桑蚕丝织物染色工艺,根据单因素试验及响应面分析,主要得出如下结论:

①通过单因素变量试验探讨出超声波辅助天然栀子蓝色素上染桑蚕丝织物的最佳工艺为:染色时间40 min、温度为50 ℃,浴比1∶20,染色pH值3。

②综合考虑单因素试验变量的交互影响作用,通过响应面试验进一步优化染色工艺为:染色温度50 ℃、染色时间50 min、浴比1∶20。

③采用超声波辅助天然栀子蓝色素上染桑蚕丝织物,在响应面最佳染色条件下,桑蚕丝染色织物的耐摩擦色牢度较好;耐水洗和耐汗渍变色等级为4级,棉沾色色牢度为3级及以上,达到纺织品最低合格标准。