低含毛泡泡四面弹多组分织物的设计和开发

王 蓉,胡志良,姜圆圆,吴 曼

(1.常州丁丁纺织科技有限公司,江苏 常州 213168; 2.常州市新型色织面料研发工程技术研究中心,江苏 常州 213168)

纯羊毛织物受限于羊毛纤维特性,存在水洗后尺寸收缩、不易护理等问题[1-2],同时羊毛纤维价格相对较高,因此从降低成本、性能提升角度考虑,常用其他纤维与羊毛纤维混纺、交织使用[3-4]。市场上的仿羊毛织物大多为涤纶/粘胶仿毛织物,涤纶具有优异的保形性,与羊毛纤维混纺交织,可以解决羊毛织物水洗收缩的缺陷。但是涤纶织物易起静电,易聚灰尘,而且热传导系数低,穿着时有闷热感,舒适性能差,因此纯涤纶仿羊毛织物难以满足舒适性要求。粘胶纤维是一种再生纤维素纤维,相对于涤纶其舒适性能优异,水洗后会伸长,而羊毛织物水洗后会收缩,因此粘胶纤维与羊毛纤维,在保形性能方面有较好的互补性。仿羊毛织物中添加粘胶纤维是一个合理的选择。涤/粘混纺织物的混纺比对面料的舒适性影响较大,涤纶比例高,粘胶纤维比例低,面料的舒适性变差,保形性变好,反之涤纶比例低,粘胶纤维比例高,面料的舒适性增加,保形性变差。目前市场上仿毛织物使用涤纶/粘胶(65/35)的比例最为常见,既具有优异的保形性,又具有良好的舒适性[5-7]。

本文开发低含毛泡泡四面弹织物,设计双层组织结构使织物厚实,保暖性能优于常规羊毛织物。通过涤纶/粘胶、氨纶、羊毛、棉材料的混用,提高面料的外观品质,四面弹的设计则使面料在具有优异贴身性能的同时,进一步减少面料与肌体间的流动空气,以提升面料的保暖性能,解决纯羊毛织物价格高、水洗容易收缩的缺陷,符合市场消费者的需求。

1 产品设计

1.1 织物结构

所设计的低含毛泡泡四面弹织物组织结构为双层。表层织物的设计偏重于织物的外观,如羊毛织物的毛型感、光泽等,里层织物偏重于舒适性。通过与多种纤维的混纺交织,实现纤维性能上的互补,改善纯羊毛织物的保形性。

斜纹组织柔软性好,与平纹织物相比更加厚实,同时织物中含有较多的静止空气,保暖性能更好,因此寒冷季节使用的保暖面料一般优先采用斜纹组织作为织物的基础组织。本文开发织物为双层组织,面料本身比较厚实,保暖性能好,四面弹的面料贴身性能好,因此表、里层组织没有采用常用的斜纹组织,而是均采用平纹组织。此外,织物的泡泡效果与织物的组织有较大的关系,浮长线越长,泡泡的效应越大,斜纹织物泡泡大,平纹织物泡泡小。本文开发的织物采用平纹组织,泡泡比较细密,可使织物的外观效果更加细腻精致。

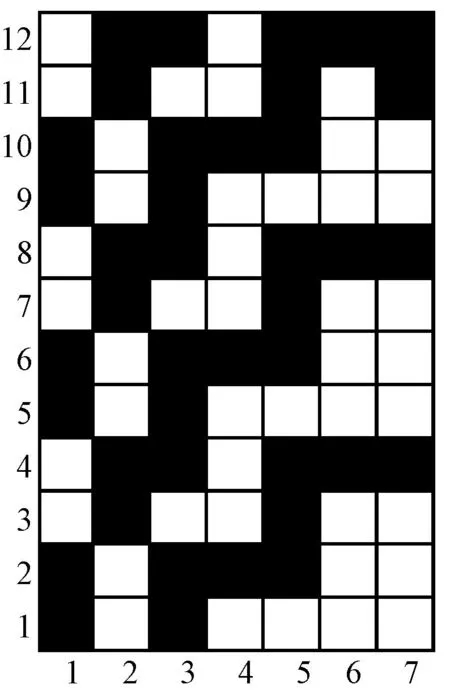

低含毛泡泡四面弹织物的纹版图如图1所示,1~2页综织制织物的边组织,3~4页综织制织物的表层组织,5~6页综织制织物的里层组织,第7页综织制织物的接结组织。单数纬为表层纬纱,双数纬为里层纬纱。表经、里经的排列比为1∶1,表纬、里纬的排列比为1∶1。图2为双层织物的接结组织,接结组织采用下接上的接结方式。

图1 纹版图Fig.1 Board drawing

图2 接结组织Fig.2 Bonding structure

1.2 原料选用

低含毛泡泡四面弹织物表经A为14 tex×2深青色羊毛纱(无锡钦源纱业有限公司),羊毛在织物的表层,保留织物毛型感;表纬B为14.7 tex×2紫青色新疆长绒棉股线(魏桥纺织有限公司),使面料外观光泽优雅;里经C、里纬D纱均为14.7 tex×2+4.4 tex深灰/深蓝色涤纶/粘胶混纺弹力包覆纱(涤纶/粘胶/氨纶(62/33/5)纱,14.7 tex涤纶/粘胶单纱由江阴万事通纺织有限公司生产、新赢佳常州纺织科技有限公司染色后由常州太阳语纺织有限公司并线加氨纶),使织物有优异的保形性、舒适性[8]。

纱线的捻度对织物的手感影响较大,捻度大,手感粗硬,纱线捻度小,纱线更柔软,因此本文选用捻度为250 捻/m的长绒棉弱捻纱。

本文开发的低含毛泡泡四面弹织物主要用作寒冷季节女式服装面料,一般女式服装面料常需要弹力,以显示女性的形体美,因此织物设计为四面弹。织物的表层是非弹力纱羊毛纱和长绒棉纱交织而成,织物的里层由弹力纱交织而成。织物下机后,里层织物收缩,表层织物隆起,形成泡泡,因此织物的表层有细而密的泡泡。

1.3 经纬纱排列

色经排列:(1C,1A)×2,(1A,1C)×4,色经循环数为12根。

色纬排列:(1D,1B)×2,(1B,1D)×4,色纬循环数为12根。

2 生产工艺

2.1 整 经

整经使用MICRO MC2-440-10TVB-1-20整经机(贝宁格纺织机械有限公司)。涤纶/粘胶/氨纶纱(62/33/5)中涤纶含量比较高,整经时为防止产生静电,整经速度不宜过高,速度宜控制在棉纱的85%~90%,整经速度设定为600 m/min。

总经根数为5 250根,包含边纱100根。C经纱2 575根,A经纱2 575根。由于C经纱为弹力纱,不适宜用作边纱,A经纱为羊毛纱,价格比较高,为节约成本,边纱用杂纱。

C经纱单独整经,整成4轴,整经配轴为643根C经纱整1个轴,644根C经纱整3个轴;A经纱和边纱一起整经,整成4轴,整经配轴为12根边纱、643根A经纱、13根边纱,整1个轴;12根边纱、644根A经纱、13根边纱,整1个轴;13根边纱、644根A经纱、12根边纱,整2个轴。

涤纶/粘胶/氨纶纱的弹性收缩大,整经起机时需要使用上机布,以防止经纱固定时滑脱,影响产品质量,下机时要用4道胶带固定弹力纱,胶带同时固定在经轴盘片上。

2.2 浆 纱

浆纱选用WE10PC浆纱机(德国祖克有限公司)。经纱均为股线,强力高,上浆时以毛羽服帖为主。浆料配方:PVA1799(内蒙古双欣环保材料股份有限公司)为81.5%、PVA205(天津华昌源化工贸易有限公司)为12.5%,抗静电剂(科凯精细化工有限公司)为6%。由于涤纶/粘胶/氨纶纱穿在综框后区,综框动程大,经纱摩擦多、伸长大,需要较好的耐磨性能,较大的上浆率,浆液的含固率为14%,上浆率为6%;羊毛股线穿在综框前区,摩擦少、伸长小,上浆率可以低一些,浆液的含固率为11.5%,上将率为5%。

2.3 穿 综

穿棕使用7页综,边纱穿1~2页综;表经提综次数多,穿在前区3~4页综,使表经梭口容易清晰;里经为弹力纱,穿在5~7页综;第7页综为接结综,用下接上的接结工艺,将2层织物联结在一起。里层弹力经纱穿在后区,由于后区综框动程大,弹力纱会伸长,不会因为动程大,造成上层经纱张力过大而引起经纱断头。地组织穿综顺序为(3、4、5、6)×(2、3、4、5、7),1个穿综顺序12根纱。

2.4 织 造

织造选用GA718-190多臂喷气织机(中国纺织机械股份有限公司),速度600 r/min。上机筘幅187.8 cm,经织缩9.3%,纬织缩8.4%,整理幅缩率15.8%,整理长缩率17.4%,总经根数5 250根(含边纱50×2根),盘片开档为188.00 cm,筘号280齿/(10 cm),每筘2入。

双轴织造:地轴14 tex×2羊毛纱,没有弹性,提综次数多,安装在织机下方的送经机构;涤纶/粘胶/氨纶纱安装在织机上方的送经机构。

开口时间:织物为双层结构,织制里层织物时,表层经纱需要全部提起,因此提综次数多,梭口不容易清晰,选用早开口工艺,开口时间设定为295o。

后梁高度:双层织物织造时,梭口不容易清晰,需要增加经纱上层梭口的上机张力,避免上层梭口经纱下沉,导致开口不清。因此使用低后梁工艺,后梁高度为-1刻度,以增大上层经纱的上机张力。

喷气压力:生产纬向弹力织物时,喷气压力要依据弹力纱设置。弹力纬需要较大的喷气压力,以确保弹力纬不扭缩,保持伸直状态。主喷压力为0.30~0.33 MPa,辅喷压力为0.35~0.38 MPa。

混纬:由于表纬、里纬都是色纱,为了避免织物表面出现色档,因此每种纬纱都需要2只储纬器轮流供纬[9-10]。

3 织物成品

低含毛泡泡四面弹织物的下机幅宽172 cm,经密305根/(10 cm),纬密280根/(10 cm),面密度188 g/m2;成品幅宽145 cm,经密368根/(10 cm),纬密339根/(10 cm),面密度270 g/m2。

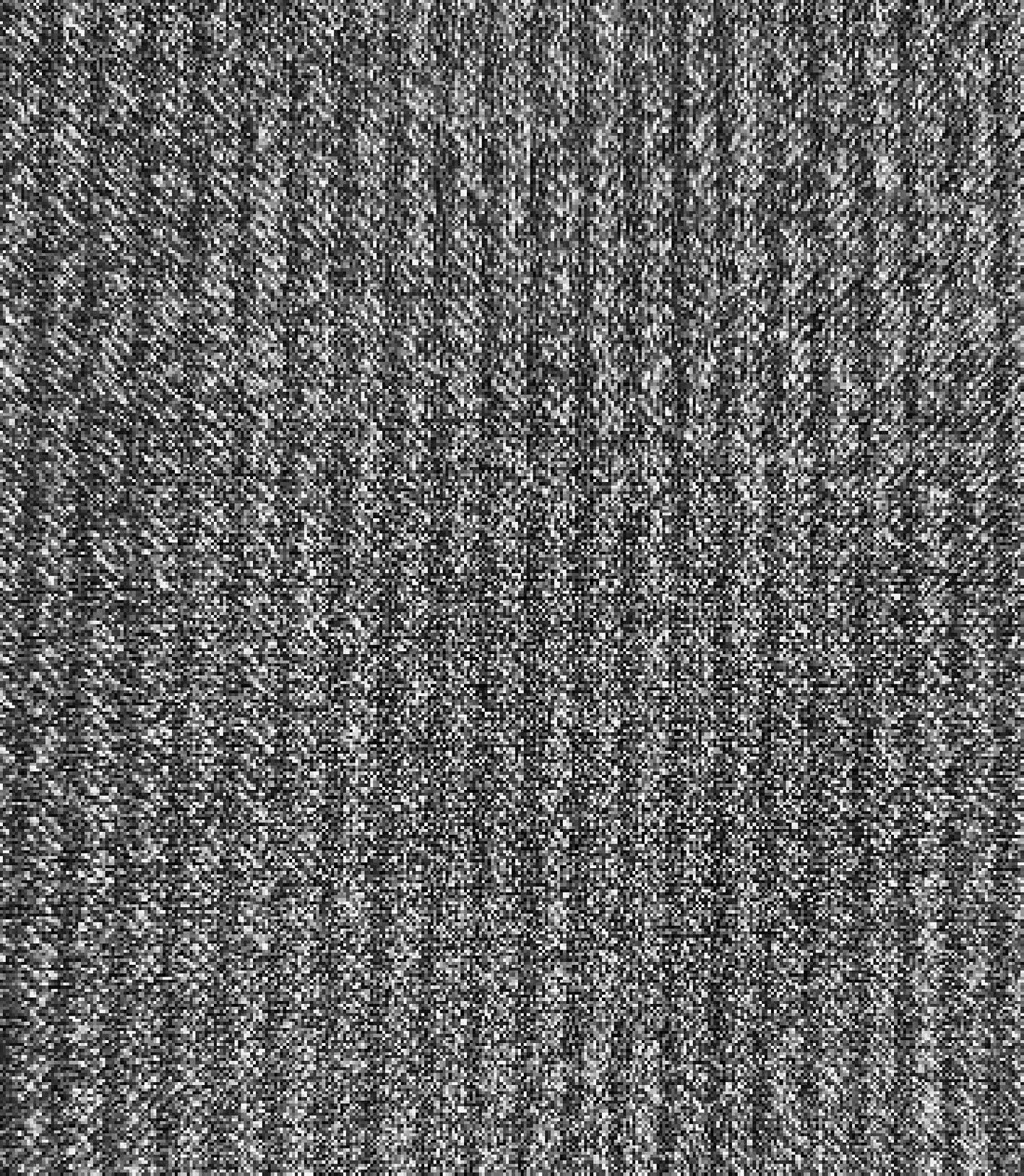

图3为织物外观的正面效果,织物的正面在视觉上有明显的凹凸立体感,手感较硬、坚挺、毛型感强、光泽优雅。图4为织物外观反面效果,织物的反面平滑,手感柔和,舒适性好。

图3 织物正面效果Fig.3 Face effect of fabric

图4 织物的反面效果Fig.4 Reverse effect of fabric

4 结束语

本文开发的低含毛泡泡四面弹织物面料中含有33%涤纶、23%羊毛、23%棉、18%粘胶、3%氨纶,保留了羊毛织物的毛型感,解决了羊毛织物水洗易收缩和涤纶舒适性较差的缺陷。织物组织结构为双层,面料厚实,进一步提升了羊毛织物的保暖性;表层织物使用非弹力纱织制,里层织物用弹力纱织制,织物下机后,失去上机张力的拉伸,里层织物收缩,表层组织隆起,使面料表层有凹凸感,织物的里层光滑舒适;四面弹使服饰紧贴身体,流动空气少,可减少热量的流失,提升了羊毛织物的保暖性,也体现出女性的形体美,可满足女装面料开发客户的需求。