基于灯芯绒组织的精纺丝/毛短顺大衣呢面料开发

周 力,陈太明,张燕娜,于月霞

(嵊州雅戈尔毛纺织有限公司,浙江 嵊州 312400)

传统大衣面料以粗纺面料为主,面料纱线线密度低,质地紧密厚实[1],织纹一般不显露,组织结构以双层居多,原料是以普通羊毛及其混纺为主,后整理风格以短顺、麦呢居多,手感较板硬,风格相对单一。

随着人们生活水平的不断提高,对环境保护意识越来越强,对面料的选择也更加考究。一方面消费者看重面料的舒适性、功能性、时尚性,另一方面消费者越来越关注可回收再利用、自然条件下可降解、不会对生态环境造成危害的纺织纤维。羊毛及桑蚕丝都是高档的天然动物蛋白纤维,切实满足了消费者追求回归自然和绿色环保的理念。

中国养蚕制丝有着悠久的历史,桑蚕丝纺丝技术是中国古代人民众多智慧的结晶之一[2]。对桑蚕丝面料进行再设计是将传统与再造相结合,也是将创新与传承相结合,是对面料二次创作,也可使设计师有更多的选择性[3]。桑蚕丝纤维细腻柔软,手感顺滑,富有光泽,但桑蚕丝纤维光滑、纤维细度小、与羊毛纤维细度离散差异大,且采用精、粗梳毛纺设备生产高比例含丝纱线,技术难点较多[4],目前桑蚕丝批量生产的混纺比例在10%~20%。另外100%桑蚕丝面料的耐光性较差,抗皱性不好,不耐摩擦。

羊毛纤维具有天然的保暖性、悬垂性、抗皱性等优点,为了突破织造高比例含丝混纺面料困难的瓶颈,本文拟将羊毛纱与桑蚕丝交织,充分发挥各自的优点,设计一款高比例含丝短顺大衣面料,并对面料的设计、生产工艺及质量控制等进行探讨,对最终面料的安全性能(GB 18401—2010《国家纺织产品基本安全技术规范》)、服用性能等指标进行检测,以期满足当下高端消费群体的新需求。

1 产品设计

1.1 设计思路

传统灯芯绒又称棉条绒,是以棉为主要原料的纬向割绒织物,具有绒条圆润,纹路清晰、绒条丰满等特点[5]。然而传统棉灯芯绒织物悬垂性较差、易皱、易缩水、光感弱,并且经割绒整理后绒纬已断,虽有底纱固结,但在长期服用及洗涤过程中绒毛易拉出,造成脱毛现象。通过桑蚕丝做绒纬、精纺弹力纱做地纬,以及后整理的起毛、剪毛等工序改善脱毛现象,粗纺短顺大衣风格和灯芯绒条绒效果结合可以提高面料的品质,使面料具有更好的耐磨性、吸湿性、透气性和悬垂性,光泽优雅华丽。纬纱地纱氨纶的加入赋予面料纬向延伸,满足穿着的舒适性。

1.2 原料选择

桑蚕丝绢绵条(长度80~90 mm,江苏苏丝丝绸股份有限公司)与澳大利亚羊毛(细度16.5 μm,天宇羊毛工业公司)不同比例混纺后作为经纱和纬纱地纱;桑蚕丝绢丝纱(16.7 tex×2,江苏苏丝丝绸股份有限公司)作为纬绒纱;质量优良、弹性足、伸长率较好的氨纶(2.22 tex,美国杜邦公司)作为纬纱地纱线。

1.3 纺 纱

1.3.1 纱线规格

环锭纺经纱:丝/毛(10/90);单纱线密度12.5 tex ,捻度800捻/m ,捻向Z捻;股纱线密度25 tex,捻度950捻/m,捻向S捻。

环锭纺纬纱地纱:丝/毛/氨纶(10/85/5);单纱氨纶包芯弹力纱,牵伸倍数2.8倍,单纱线密度20.8 tex,捻度900 捻/m,捻向Z捻。

纬纱绒纱:桑蚕丝绢丝纱线密度16.7 tex×2。

1.3.2 纺纱工艺流程

纬纱(地纱):VSN9头道针梳机(意大利圣安德烈公司)→VSN9二道针梳机(意大利圣安德烈公司)→SH24三道针梳机(意大利圣安德烈公司)→SH24四道针梳机(意大利圣安德烈公司)→RF4A粗纱机(意大利圣安德烈公司)→粗纱库(储存)→FB502细纱机(上海第二纺机股份有限公司)→LS-S蒸纱机(香港纺力拉纺织机械公司)→AC338络筒机(德国赐莱福公司)。

经纱:在纬纱工序基础上络筒后→SSM并线机(瑞士SSM公司)→VTS-08倍捻机(德国赐莱福苏拉公司)→LS-S蒸纱机(香港纱力拉纺织机械公司)。

针梳进行梳理时要注意严格控制速比,采用适当的隔距(45 mm左右),遵循小喂入、小牵伸(7~8倍)、张力宜松不宜紧的原则(纱线不能太紧),分次充分梳理,减少纤维的拉伸损伤,4针隔距(200 mm/(25 mm)左右),粗纱隔距(135 mm/(28 mm)左右),细纱牵伸也不宜太大(20倍左右),钢丝钩合适质量(具体根据纱线的气圈决定),从而保证纱线的条干质量和较好的弹性和刚性,减少出现毛粒、毛羽和毛块问题。

纱线捻度过低,纱线毛羽和强力偏差,容易产生织造疵点,后整理拉毛后面料刚性不足;捻度太大,后整拉毛不易出绒,达不到顺毛需要的品质,因此需要通过多次正交试验确定。

1.4 织造工艺

1.4.1 织物组织

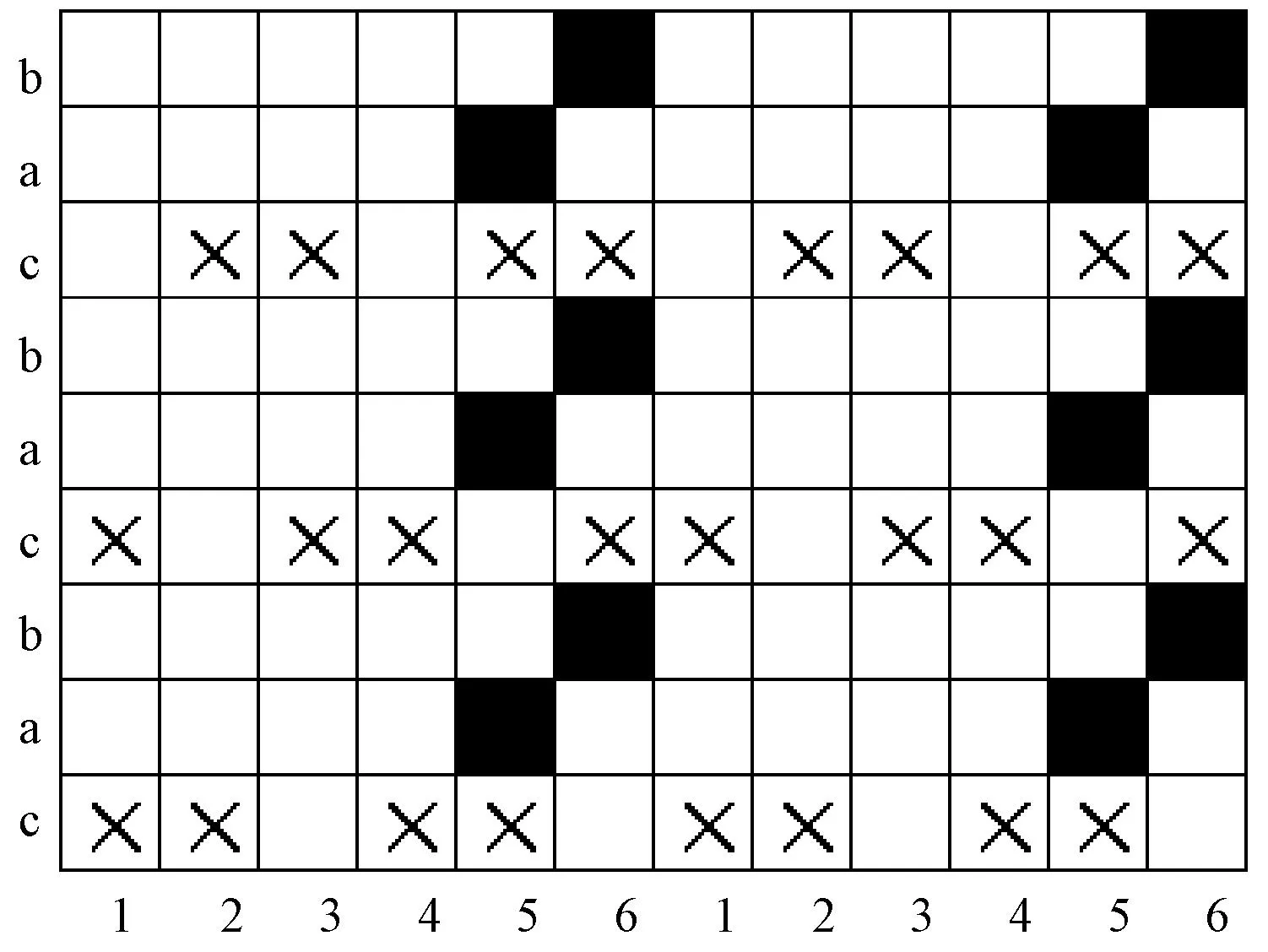

灯芯绒组织结构是由1组经纱和2组纬纱交织而成。这2组纬纱在织物中具有不同的作用,其中1组纬纱(即地纬)与经纱交织成固结毛绒和决定织物牢度的地布;另1组纬纱(即绒纬)也与经纱交织,纬浮长线覆盖在织物表面[5]。

设计选用2上1下斜纹地细条灯芯绒组织,织物组织图图1所示,其中纬纱c为地纬,纬纱a、b为绒纬。组织绒根固结方式为V型,固结绒纬与绒经交织点少,纬纱容易打紧,以提高织物纬密;虽然没有W型固结紧密,但V型绒毛高度较高,更便于起毛。

图1 2/1斜纹地灯芯绒组织图Fig.1 Tissue diagram of 2/1 twill corduroy

1.4.2 纱线排列

由于地纬与绒纬的比例为1∶2,纬纱排列可采用2种排列,产生素色短顺和异色短顺2种花型效果的面料。

素色短顺面料:经纱、绒纬(a、b)、地纬c使用相同颜色的乌金色纱,颜色高贵、庄重。

异色短顺面料:经纱使用藏青色纱;绒纬a、b用异色纱,a为藏青色纱,b为靛蓝色纱,深浅搭配,深浅色对比度不能过大,纬地c使用藏青色纱;纬纱排列:1c1a1b。

1.4.3 织造规格

精纺丝/毛短顺大衣呢面料纬密远大于经密,使用打纬阻力、经纱可承受张力和摩擦程度都较大的SMIT-GS900剑杆织机(意大利斯密特)公司)进行织造,织物总紧度和纬经比在灯芯绒的基础上适当下调。

织造规格:上机幅宽200 cm,上机纬密560根/(10 cm),筘号88 齿/(10 cm),每筘穿入数3根,地组织1~6页顺穿。

织机工艺参数:织机车速330 r/min,经纱张力1 500 N,综平时间320°,综平高度105 mm,综框动程220 mm,织机效率78%。

1.5 染整工艺

1.5.1 工艺流程

洗缩→双煮→吸水→热定形→缝袋→洗呢→烘呢→中检→熟修→上起毛剂→蒸呢→正面拉毛→反面拉毛→湿刷→刺果起毛→湿刷→打卷→烘干→烫光→剪毛→烫光→剪毛→烫光→蒸呢→烫光(顺烫)→成品。

1.5.2 后整理主要工序技术要求

利用CIMI意大利洗缩联合机(意大利CIMI公司)对面料进行绳状缩呢,去除前道产生的油污、毛灰,消除内应力,使织物蓬松,面料表面缩起轻微绒毛,底板丰厚,为拉毛打下基础。温度45 ℃,车速180 r/min,pH值6~8,时间50 min,压力0.2 MPa。

煮呢能使织物呢面平整,改善织物手感光泽和弹性,织物经过煮呢后,还可以减少收缩不易发毛。煮呢采用MB031国产双槽煮呢机(无锡千仞纺织机械公司),温度85~90 ℃,煮呢次数5~10次,pH值4~6,冲冷定形出车保持最佳煮呢状态。

采用UNITECH意大利定形机(意大利UNITECH公司)对织物进行热定形,使织物达到最好的服用性能,尺寸稳定、保证回潮率。温度为195 ℃,车速20 m/min, 上超喂15%,下超喂20%,回潮率10%~12%。

采用M4760A起毛机(海宁纺织机械厂),选用34号(长度0.28 mm)针布以柔和的方式在织物上形成1层短而密的绒毛,起毛次数在8次以上,使织物手感松软、绒毛齐密,增加保暖效果。

使用MBC034刺果起毛机(无锡市星火机械设备厂),刺果在起毛时使纤维顺直,绒毛丰厚。温度100 ℃,压力0.05 MPa,车速10 m/min。

通过剪毛将长短不齐的绒毛剪齐,使呢面平整、绒毛平齐,改善外观并减少起球。车速10~15 m/min,螺旋刀转速900 r/min,正面剪2次。

采用意大利BISIO开放式蒸呢机(意大利BISIO公司)对面料进行蒸呢,保证织物的手感、光泽、弹性及尺寸稳定性,并固定绒面的作用。蒸汽进汽压力为4~6 MPa,内蒸时间为8~10 min,抽冷时间为3~6 min。

2 关键工艺技术及质量控制

2.1 纺 纱

丝/毛混纺纱中桑蚕丝丝绵球的质量对于纱线质量及成品的外观效果具有影响,严格丝绵球进厂后的质量检测,能有效减轻修补的压力,并能提高等级品率。绵结严格控制≤10 个/g,绵块≤1.2 只/m,束纤维≤2束/(5 m)。

由于羊毛、桑蚕丝纺纱时静电大,生产中静电的控制非常关键。一方面需要严格控制车间的温湿度,温度控制在20~25 ℃,相对湿度控制在63%~66%;同时各道毛条的回潮率宜控制在18%~22%,以保证生产的顺利进行;湿度过大或过小都会引起皮辊绕毛,同时生产过程中要保证针梳机的皮辊状态,需要使用新皮辊或打磨处理后的皮辊;纬纱生产时还要注意氨纶丝的位置,要保证氨纶丝包裹在纱线的中间。另一方面,大混条上机前要先测定毛条的含油率和回潮率,根据测试结果调整和毛油和抗静电剂的油水比及喷头的大小,加过油剂后的色毛需要储存12 h以上,再进入下一道工序,以保证油剂充分均匀渗透,含油控制在0.5%~0.7%,回潮率控制在18%~22%。

精纺单纱弹力包芯纱采用2.2tex 氨纶,氨纶线密度越小包覆效果越好,不易露芯。氨纶牵伸倍数的差别是导致弹性不均匀的重要因素,确保细纱机牵伸传动方式和状态一致、锭速一致。锭速偏差会导致前罗拉和钢丝圈之间的包芯纱张力偏差,使氨纶产生不同的回缩,锭速偏差超出一定范围织物会产生横档[6]。

2.2 织 造

灯芯绒组织纬浮长线偏长,同时纬地纱使用氨纶弹力纱,纬向收缩更剧烈,此时经纱受到较大的纬向张力的拉伸,布边向着纬浮长线长的方向卷成筒状[7]。为了防止卷边,一方面通过调整边组织及穿综方式,选用4上4下重平组织,穿筘采用3入/筘,增加布边坚牢度;另一方面增加假边纱根数,假边宽度随之加宽,纬纱把持紧固度提高。

由于丝/毛短顺大衣呢面料是高纬密织物,打纬时阻力大,经纱易断,需要经纱有较高的强度和耐磨性。经纱上浆是改善经纱抗拉、耐磨的重要手段[8]。采用BM2600/1000智能浆纱机(瑞士贝宁格公司)对经纱上浆,浆料为乙烯基聚合物和天然聚合物的混合物(宁柏迪特种化学有限公司),所成浆膜有很好的黏着力,能减少在织造时产生的扬尘。浆料配方:水(280±10)L,浆料(25±1)kg,蜡片(1.5±0.1) kg ,渗透剂(1±0.1) L,煮浆至95 ℃后,保温闷浆25 min。浆液浓度值:6~9,浆槽温度90 ℃,车速为40~50 m/min,烘燥温度100~110 ℃。

2.3 后整理

以桑蚕丝为主要原料的高档大衣呢,对手感、身骨、光泽等各项指标要求较高。为了充分发挥出丝、毛的天然特效,防止在整理过程中出现纤维受损、沾色、变色等问题,需要合理制定后整理工艺[9]。

防止整理时磨伤、卷边,采取缝袋式洗呢。起毛和剪毛是短顺大衣的关键环节,决定毛绒高度和呢面手感,二者配合得当才能保证织物风格[9]。钢丝起毛机和刺果起毛机是精纺企业的增补设备,与精纺其他干、湿整设备结合,可提升产品风格,刺果必须煮透,使其在起毛时既锋利又有弹性[10]。剪毛需要控制好刀距,使绒毛高度适中。桑蚕丝不耐磨、易吸附油污,要防止后整理过程中被刮磨、撕扯,并保证设备及布道环境的清洁卫生[11]。

最终开发的素色短顺和异色短顺面料成品外观分别如图2、3所示。素色短顺面料绒面细腻丰满、手感柔滑、膘光足、弹性好。异色短顺面料具有朦胧雪花条纹感,不同于灯芯绒条纹的清晰感,雅致而不花哨。

图2 素色短顺面料成品外观图Fig.2 Finished appearance drawing of plain short smooth fabric

图3 异色短顺面料成品外观图Fig.3 Finished appearance drawing of different color short smooth fabric

2.4 成品检测

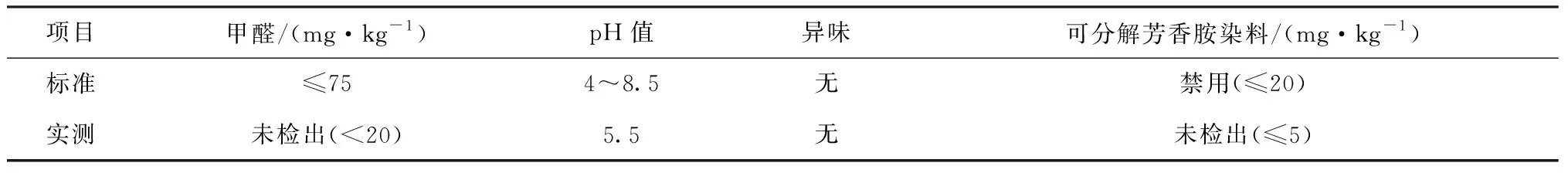

参照GB 18401—2010《国家纺织产品基本安全技术规范》对素色短顺和异色短顺面料安全性能进行检测,结果见表1。由检测结果可知,面料各项指标均达到标准规定要求。

表1 主要成品安全性能Tab.1 Main safety features of the finished products

参照GB/T 22861—2018《精粗梳交织及半精梳毛织品》对素色短顺和异色短顺面料的物理性能进行测试。检测结果如表2所示,面料主要物理指标均达到了设计要求并符合相关标准,符合成衣服用的要求,具有推向市场的必要基础保障。

表2 主要成品物理性能Tab.2 Main test performance of finished products

3 结束语

通过使用桑蚕丝、羊毛2种天然原料,采用灯芯绒组织,开发2种毛/丝高支短顺大衣呢面料。外观具有桑蚕丝的靓丽光泽,膘光足,绒条细腻朦胧,呢面毛脚密而平齐,手感滑糯,柔软亲肤,面料纬向弹力充足,保证伸展自如,保形抗皱,又具备一定的身骨,是集柔、顺、滑、亮、华丽于一体的高档精纺大衣面料。根据面料的特殊工艺要求,采取有效的工艺技术和质量措施,保证了产品外观和内在质量。经检测各项指标均达国标技术要求。该面料技术含量高,附加值大,切实满足消费者高品质的需求。