硫化亚铁钝化清洗剂在芳烃重整装置中的应用*

王美淇,曹志涛,国樱瀚,李 学,江 帆,谷思宇

(1.中国石油辽阳石化分公司研究院,辽宁 辽阳 111003;2.中国石油辽阳石化分公司芳烃运行部,辽宁 辽阳 111003;3.中国石油辽阳石化分公司商务部,辽宁 辽阳 111003)

近年来,随着国内经济的稳步增长,原油的加工量逐年提升,其中进口原油在原油加工总量中的占比持续增长[1]。与国内自产的原油相比,进口原油普遍存在硫含量高和腐蚀性强的特点,在其存储、运输和加工等环节中均存在着严重的硫腐蚀现象,硫腐蚀形成的产物主要是硫化亚铁(FeS)[2]。硫化亚铁具有极高的自燃倾向性,一旦接触到足够的空气就会发生剧烈的氧化反应,导致其自燃。石油化工装置长时间运行后,装置内部会堆积大量的硫化亚铁。在装置检修过程中打开设备时,堆积的硫化亚铁与空气中的氧气接触会发生氧化反应导致其自燃。因此,开发一种安全有效的硫化亚铁钝化清洗剂对于石化企业防范硫化亚铁自燃具有重要意义。

1 硫化亚铁的生成及自燃机理

在石油化工装置的油品储罐、输油管道和塔顶冷凝冷却系统等处,防腐涂层腐蚀脱落后,铁就会暴露出来,发生电化学腐蚀,生成铁的氧化物及氢氧化物,在缺氧条件下,这些物质可与硫化氢气体发生如下反应:

(1)

(2)

(3)

生成的硫化亚铁很容易自燃,硫化亚铁一旦与空气接触,就会迅速发生氧化,其反应如下:

(4)

(5)

如果氧化反应产生的热量不能及时散失,就会造成硫化亚铁及周围介质温度升高,从而引起硫化亚铁或其周围燃点低的可燃物自燃,最终引发火灾和燃爆事故[3-5]。

2 清洗剂工业应用试验情况概述

2022年某石化公司在芳烃重整装置检修期间,在其附属企业助剂厂进行了硫化亚铁钝化清洗剂的放大生产,并在芳烃重整装置预加氢汽提塔及回流罐中进行了工业应用试验。

3 钝化清洗剂的生产及评价

3.1 钝化清洗剂的生产

2022年6月27日至28日,该石化公司附属企业助剂厂利用K102釜(容积1.5 m3)生产了10 t钝化清洗剂。在钝化清洗剂生产现场采样,同时在实验室采用化学试剂作为原料制备了钝化清洗剂样品,并将其与工业生产样品进行对比分析,具体的分析结果见表1。

表1 钝化清洗剂性质分析

由表1可知:

(1)采用工业级与试剂级原料制备的钝化清洗剂两者外观及物性基本无差异。

(2)采用工业级与试剂级原料制备的样品外观、pH值及密度等均满足钝化清洗剂的指标要求,将样品用于工业设备化学清洗中,可使碳钢设备腐蚀速率小于1.000 0 g/(m2·h),满足相关的化学清洗质量标准要求。

3.2 钝化清洗剂的评价

将钝化清洗剂与稀释剂按照一定的体积比混合均匀,配制成钝化清洗液后进行性质分析,分析结果见表2。

表2 钝化清洗液性质分析

由表2可以看出:

(1)钝化清洗液的pH值小于9,呈弱碱性,清洗过程中可使碳钢设备腐蚀速率小于1.000 0 g/(m2·h),满足工业设备化学清洗要求。

(2)钝化清洗液中的COD小于1 000 mg/L,达到废水排放要求。

采用500 mL钝化清洗液对不同质量的硫化亚铁进行清洗,清洗后其性质分析见表3。

表3 清洗后的钝化清洗液性质分析

由表3可以看出:

(1)随着硫化亚铁质量的增大,清洗后钝化清洗液的pH值和COD逐渐降低,且其中的铁离子含量变化较大。

(2)由废液中铁离子含量可以看出,采用工业级原料制备的钝化清洗剂样品清洗效果较好。

(3)钝化清洗剂生产现场的抽检样品均满足钝化清洗剂的指标要求。

4 钝化清洗过程及效果

4.1 清洗流程

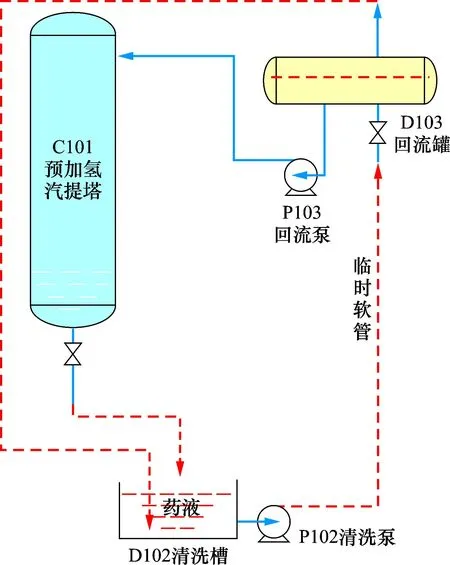

按照制定的清洗方案,起初设计的清洗流程如图1所示,顺序为清洗槽→清洗泵→回流罐→回流泵→预加氢汽提塔→清洗槽。根据现场实际情况,重新设计了清洗流程,实际流程见图2。

图1 起初设计的清洗流程

图2 实际的清洗流程

起初设计中只有D103回流罐下部一路回水,重新设计时改为D103回流罐下部和顶部两路回水。在实际清洗过程中,先将工业生产用水引入D103回流罐中,进水45 min后加钝化清洗剂1 t,在D103回流罐中装满工业生产用水,水溢出后启动回流泵,将罐底水抽送至C101预加氢汽提塔,再加钝化清洗剂2 t。在C101预加氢汽提塔建立液位后,清洗液从塔底返回至清洗槽,建立循环清洗流程。

在清洗过程初期,C101预加氢汽提塔底部回水的pH值较低,补加钝化清洗剂0.6 t,循环清洗2 h后,塔底回水的pH值仍在降低,继续补加钝化清洗剂0.4 t,循环清洗12 h。随后调整D103回流罐液位至满溢,建立罐顶至清洗槽的循环清洗流程,补加钝化清洗剂0.4 t。两路循环清洗 6 h 后,塔底回水和罐顶回水的pH值及铁离子含量指标平稳,清洗过程结束。清洗后的废液各项指标分析合格后,通过排放口排放。此次钝化清洗过程共加入钝化清洗剂4.4 t,浸泡时间加循环清洗时间共计31 h。

4.2 指标监控情况

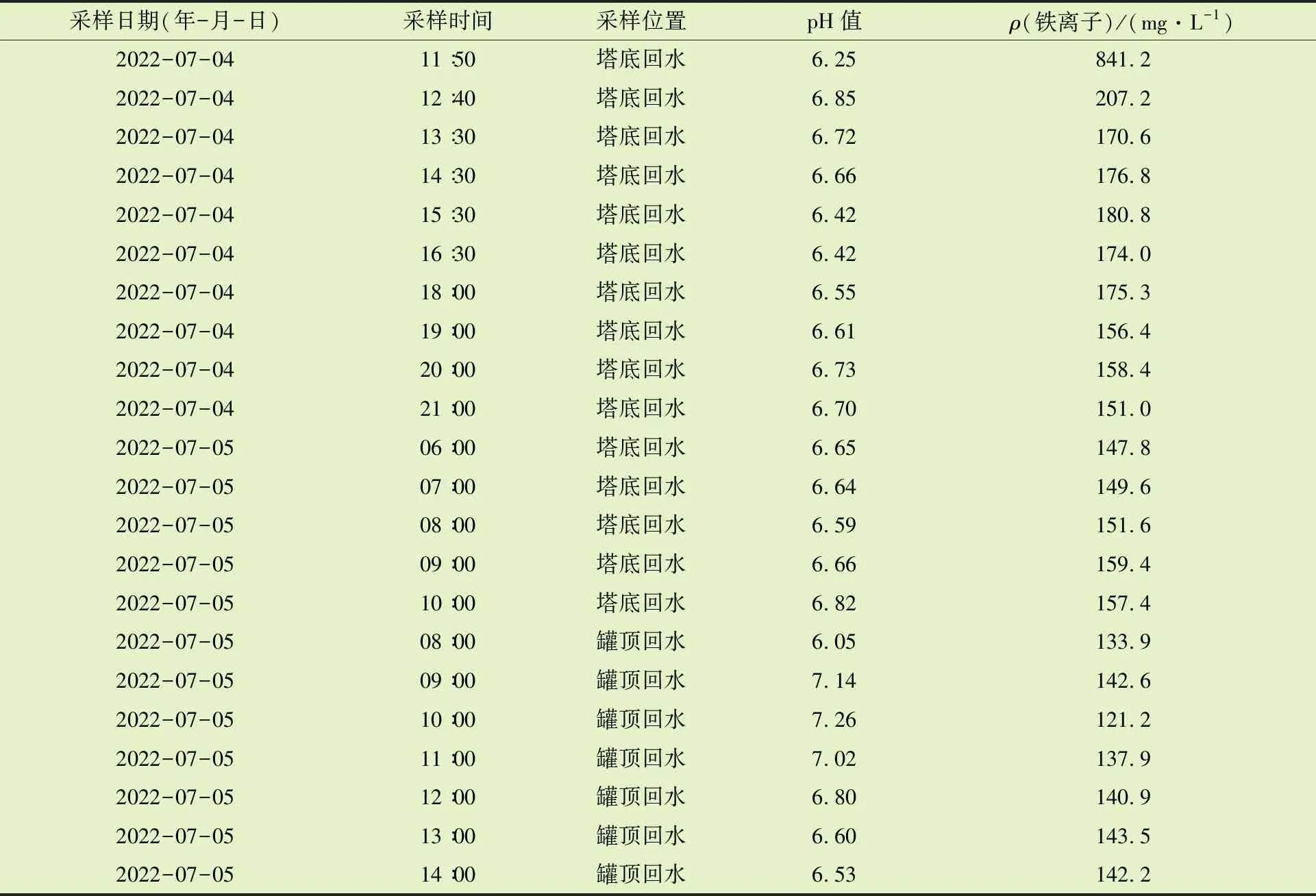

清洗过程中监测预加氢汽提塔底部回水和回流罐顶部回水的pH值与铁离子含量,分析结果见表4。由表4可知,在清洗过程初期,塔底回水的pH值较低,铁离子含量较高,说明此时预加氢汽提塔内化学反应较为剧烈;在清洗过程后期,pH值及铁离子含量趋于稳定状态,说明钝化清洗剂的清洗效果较好。在清洗过程初期及后期,罐顶回水的pH值和铁离子含量一直处于稳定状态。

表4 清洗过程中的水质分析结果

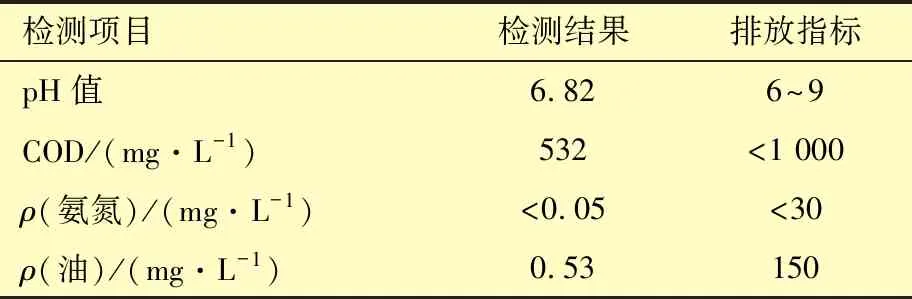

4.3 废水排放情况

对排放的废水进行检测分析,结果见表5。

表5 废水检测分析结果

根据表5的废水检测分析结果可以判断,此次清洗过程产生的废水符合废水排放标准,可以直接排放。

4.4 清洗效果检查

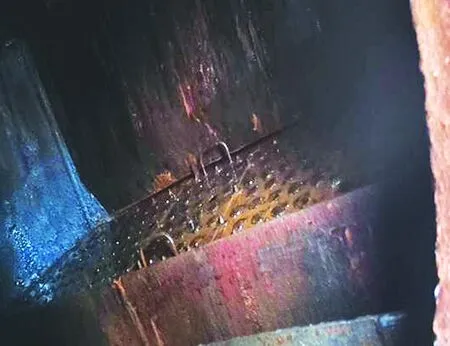

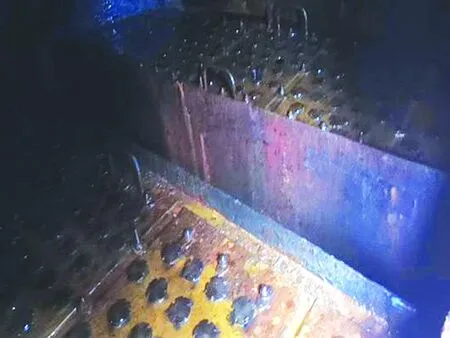

2022年7月6日打开芳烃重整装置预加氢汽提塔人孔,对清洗后的预加氢汽提塔进行检查,清洗后的预加氢汽提塔塔壁和塔盘分别见图3和图4。从图3和图4可见,塔壁和塔盘已被清洗得较为干净,无黑色残渣存在,无异味,钝化清洗剂清洗效果较好。

图3 清洗后的预加氢汽提塔塔壁

图4 清洗后的预加氢汽提塔塔盘

5 结论及建议

(1)规模化放大生产的产品性质较为稳定,与实验室小样的分析结果基本无差异,对配方中的组分比例进行适当调整即可满足钝化清洗剂的指标要求。

(2)在钝化清洗过程初期,由于只有一路循环清洗流程,回流罐罐顶距离满溢液位还有部分空间,出现清洗死角,增加罐顶的循环清洗流程,开启两路循环清洗流程后,清洗较为彻底。

(3)在钝化清洗过程后期,塔底回水和罐顶回水的pH值和铁离子含量趋于稳定,说明钝化清洗剂的清洗效果较好。

(4)打开预加氢汽提塔人孔后发现,其整体已被清洗得较为干净,说明自主研发的钝化清洗剂清洗效果较好,同时在清洗过程中塔内也未释放出硫化氢气体,降低了硫化氢中毒风险。

(5)在芳烃重整装置预加氢汽提塔及回流罐的清洗过程中总计使用钝化清洗剂4.4 t,远低于计划用量,其主要原因在于加工原料油硫含量较低,塔内生成的硫化亚铁总量较少,因而可以根据此情况进一步调整钝化清洗剂的用量。