基于风险的检验(RBI)技术在大型原油储罐群的应用*

李振镈, 王雄杰, 崔志峰, 程 伟

(1.合肥通用机械研究院有限公司,安徽 合肥 230031;2.中国石油天然气股份有限公司安徽销售分公司,安徽 合肥 230031)

大型原油储罐是国家战略石油储备和商业石油存转输的关键设备,储罐容积最高可达15×104m3,且以罐群形式存在,一旦发生泄漏甚至着火爆炸,往往会产生灾难性后果,属于典型的“小概率、大事故”。为了保障大型原油储罐的安全长周期运行,需要按照一定周期对储罐进行检验,了解储罐安全状况。然而,因生产运行需要,往往很难按期对大型原油储罐实施开罐检验。AQ 3053—2015《立式圆筒形钢制焊接储罐安全技术规程》指出“对于储罐或储罐群还可以采用RBI方式,根据储罐面临的风险的大小,决定检验策略、检验方法、检验重点和检验周期”。美国标准API 653—2014 《石油储罐的检验、修理、改建及翻建》和英国标准EEMUA159—2014 《地上平底储罐检验维修指南》均指出可以通过RBI的方法来确定储罐检验周期,开展基于风险的检验。

某大型原油储罐群建有10×104m3大型原油储罐32座,其中12座到期需要检验,但由于生产任务繁重,无法同时对这些储罐进行开罐检验。因此,储罐使用单位委托具有RBI资质的检验机构对其开展了基于风险的检验(RBI)[1-6]。该文详细介绍了大型原油储罐群基于风险的检验实施依据、过程和结果,可为储罐使用及管理单位了解储罐基于风险的检验(RBI)技术提供参考。

1 检验对象

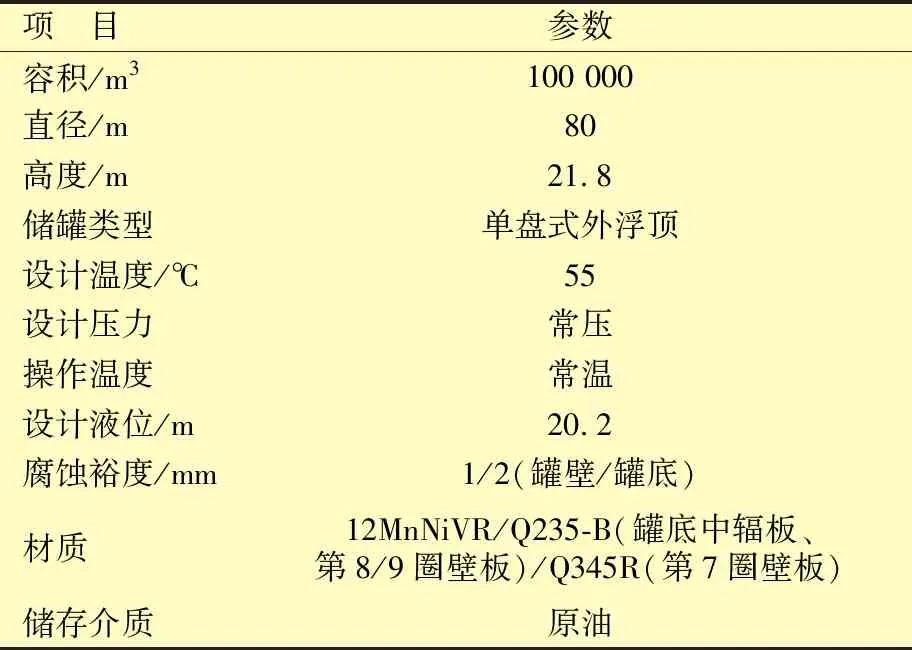

检验对象为该大型原油储备库12台大型原油储罐,这些储罐均为2013年12月投用,运行时间已超过9年,设计标准为GB 50341—2003,施工标准为GB 50128—2005,储罐基本参数见表1。

表1 12台原油储罐基础数据

防腐方面:罐底及以上2 m内壁涂刷环氧漆,漆膜干膜厚度在350 μm以上;罐外壁涂刷环氧富锌底漆/云铁环氧中间漆/聚氨酯面漆,漆膜干膜厚度在250 μm以上。在阴极保护方面,罐底板上表面均焊接有支架,支架上焊接铝合金阳极块,利用阳极块向储罐底板上表面提供保护电流,下表面均设置外加电流,从而对罐底板进行阴极保护。

2 检验内容

2020年9月,对该12台大型原油储罐实施了基于风险的检验,识别了原油储罐失效模式和损伤机理,有针对性地开展在线检验,并计算储罐风险,制定了每台储罐基于风险的检验策略,包括检验时间、检验内容和检验重点等。

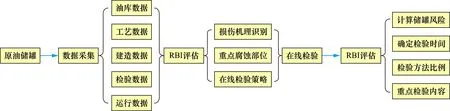

2.1 技术路线

基于风险的检验(RBI)技术路线见图1。

图1 大型原油储罐群RBI技术路线

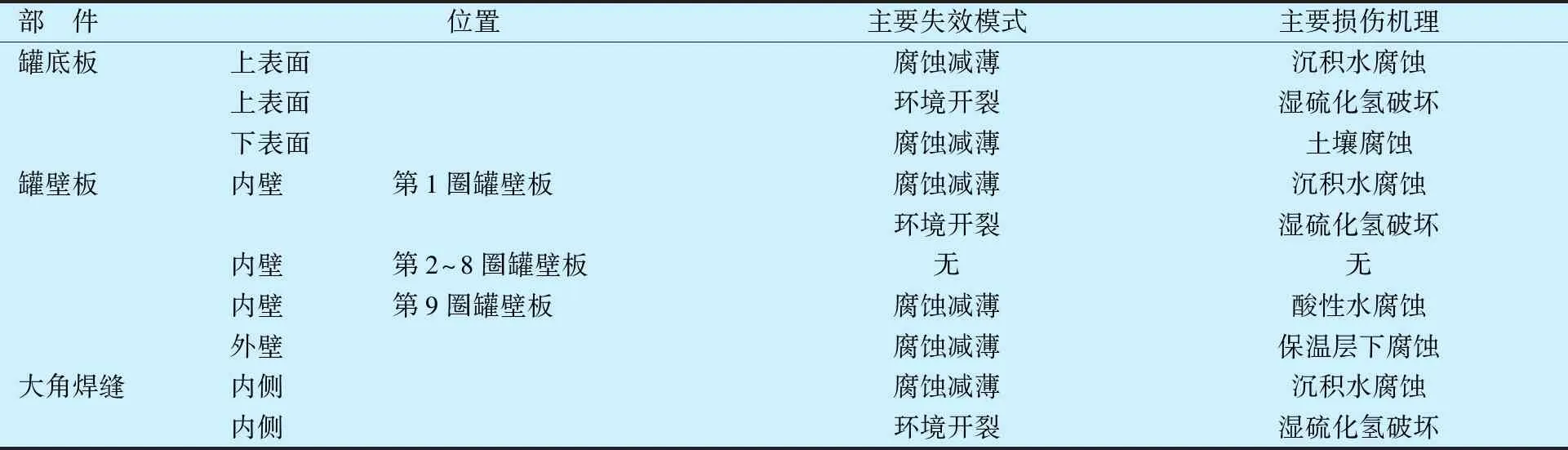

2.2 失效模式和损伤机理分析

基于大型原油储罐的材质、储存介质进行失效模式和损伤机理分析,结果见表2[7-8]。基于多年开罐检验检测数据积累,可以判断:大型原油储罐的主要失效模式是罐底板和底层罐壁板内壁的局部腐蚀减薄,罐底板的腐蚀状况直接决定大型原油储罐的安全状况和剩余寿命。

表2 大型原油储罐失效模式和损伤机理

2.3 开展针对性在线检验

基于失效模式和损伤机理分析制定针对性的检验策略,对每台储罐进行宏观检查、超声测厚和沉降观测,并对整个罐区开展土壤电阻率检测、每个罐组抽1台储罐进行声发射检测。

2.3.1 宏观检查

对储罐进行宏观检查,发现12台储罐均存在以下共性问题:(1)浮盘上方有油泥堆积(见图2);(2)边缘浮舱顶板、量油管/导向管、人孔盖/自动通气阀等安全附件表面发生锈蚀,泡沫挡板内有铁锈聚集(见图3至图7)。

图2 浮盘上方油泥堆积

图3 边缘浮舱顶板锈蚀

图4 量油管/导向管表面锈蚀

图5 人孔盖表面锈蚀

图6 自动通气阀表面锈蚀

图7 泡沫挡板内铁锈聚集

除了以上共性问题外,11号罐旋转浮梯滚轮外皮脱落翘起(见图8);9号罐内壁防腐层出现脱落(见图9)。

图8 11号罐旋转浮梯滚轮外皮脱落翘起

图9 9号罐内壁防腐层脱落

2.3.2 超声测厚

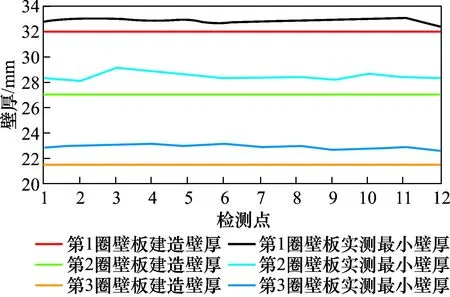

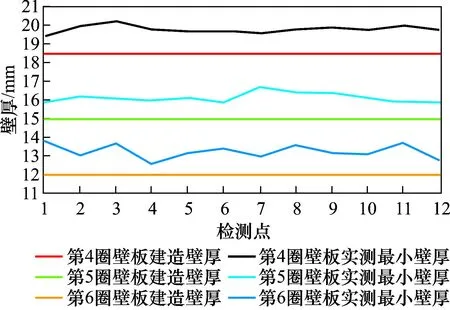

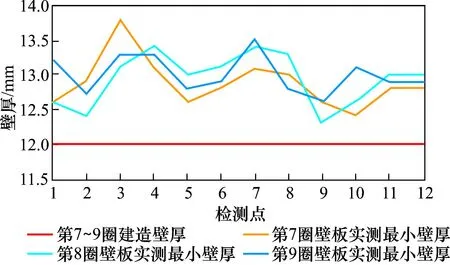

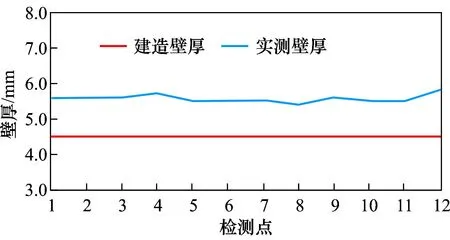

对12台储罐罐壁板、浮舱顶板进行壁厚检测,结果见图10至图13。由图10至图13可以看出:罐壁板、浮舱顶板的实测壁厚与建造壁厚相差较小。

图10 1~3层建造壁厚与实测最小壁厚

图11 4~6层建造壁厚与实测最小壁厚

图12 7~9层建造壁厚与实测最小壁厚

图13 浮舱顶板建造壁厚与实测最小壁厚

2.3.3 罐基础沉降观测

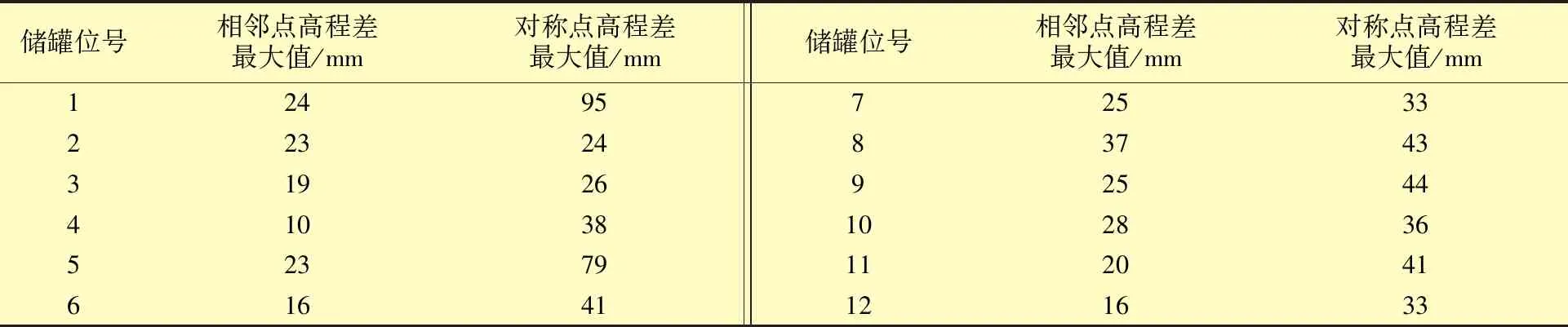

利用水准仪对12台储罐进行基础沉降观测,观测结果见表3。由表3可知:8号罐和10号罐相邻点高程差最大值分别为37 mm和28 mm,超出了GB 50341—2014推荐允许值25 mm[9],表明罐基础存在不均匀沉降;12台储罐对称点高程差最大值均未超过GB 50341—2014推荐允许值0.003 5D(D为直径,此处为80 m),即280 mm,在标准允许范围内。

表3 大型原油储罐群沉降观测结果

2.3.4 声发射检测

对12台储罐进行声发射检测,检测结果见表4。依据JB/T 10764—2007《无损检测-常压金属储罐声发射检测及评价方法》[10],抽检储罐罐底板腐蚀状况为非常微小腐蚀。

表4 大型原油储罐群声发射检测结果

2.4 风险评估

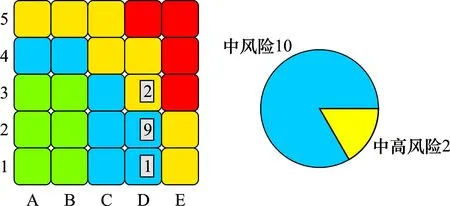

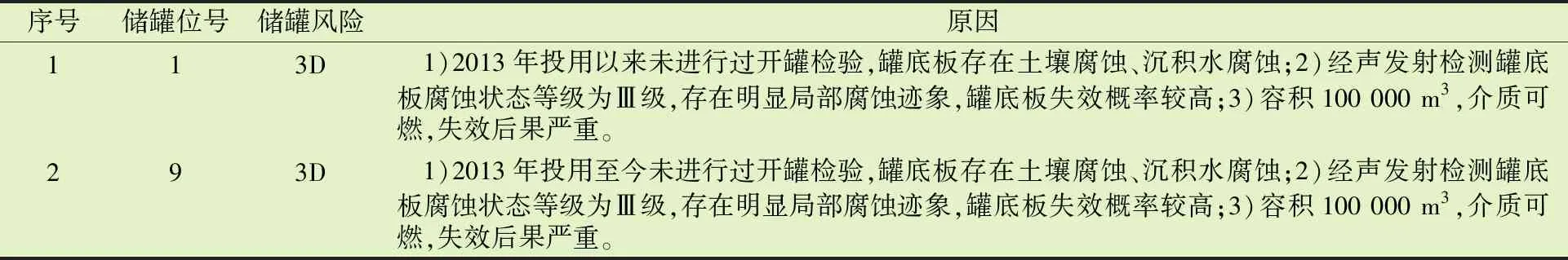

基于大型原油储罐群设计、建造、检验检测等完整性数据,利用GB/T 30578—2014《常压储罐基于风险的检验与评价》储罐风险计算方法,计算罐底板、罐壁板的失效可能性和失效后果,确定储罐风险等级,风险矩阵见图14。中高风险储罐见表5。

图14 大型原油储罐群风险矩阵

表5 中高风险储罐

由表5可以看出:1号和9号罐储罐风险为3D,风险等级为中高风险;其余10台储罐风险为1D和2D,风险等级为中风险。也就是说,12台储罐中17%储罐风险等级为中高风险,83%储罐风险等级为中风险,无高风险储罐。

2.5 检验策略

2.5.1 下次检验时间

根据储罐评估年份风险,确定储罐下次检验时间,见表6。

表6 储罐下次检验时间

由表6可以看出:通过开展基于风险的检验,将大型原油储罐首次检验时间由标准推荐的6~9年延长至10~13年,科学合规地解决了大量储罐到期需要检验而由于生产运行无法集中开罐检验之间的矛盾。

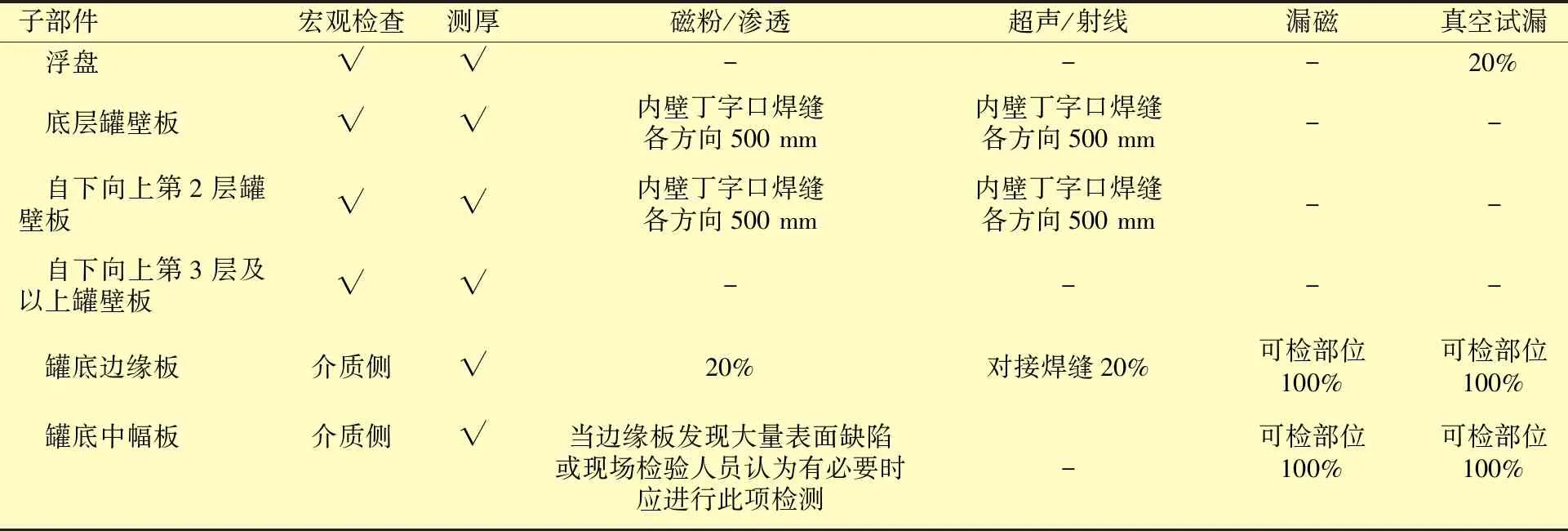

2.5.2 检验内容和比例

基于大型原油储罐的失效模式和损伤机理,根据每台储罐的风险等级,依据GB/T 30578—2014,AQ3053—2015,SY/T 5921—2017[11]和API 581—2016[12]等储罐相关标准,有针对性地制定开罐检验策略,见表7。

表7 大型原油储罐开罐检维修策略

2.5.3 重点检验部位和方法

对于罐底板漏磁检测异常部位需进行测厚核实;对罐底板内表面防腐异常部位重点检验;罐底板与第1圈罐壁板角焊缝处应采用湿荧光磁粉检测;怀疑储罐有泄漏时,应对罐底板进行真空试漏。

中央排水管钢管弯头处应重点测厚,与柔性软管相连的钢管法兰环缝、与集水坑相连的钢管环缝处应重点进行表面检测,检查法兰连接垫片是否松动。

单盘板与浮舱内角焊缝需进行磁粉或渗透检测。

2.6 经济效益

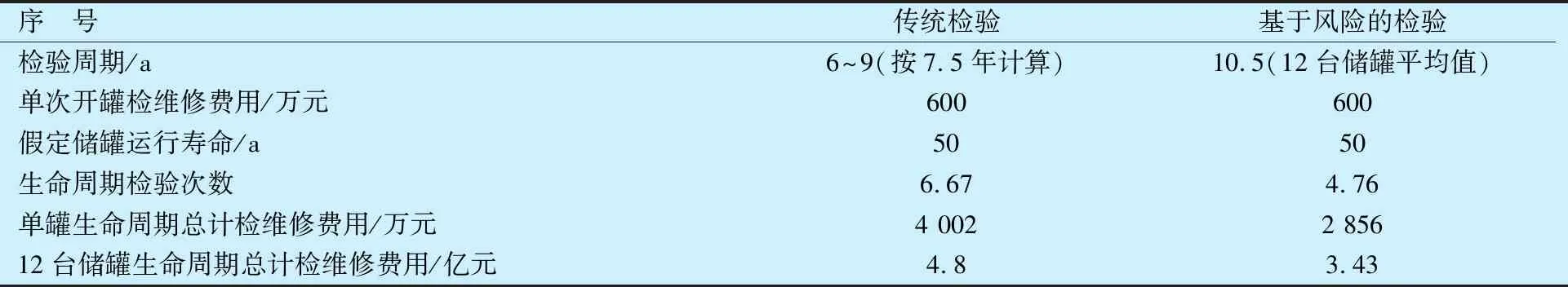

现阶段,传统检验方法主要依据SY/T 5921—2017等标准,按照6~9年进行一次开罐检验。经调研,单次开罐检维修费用约为600万元。将传统检验方法和基于风险的检验方法经济数据进行计算,见表8。

表8 传统检验方法和基于风险的检验方法经济数据

由表8可以看出,50年生命周期内,单台储罐总计检维修费用节省1 146万元,12台储罐总计节约检维修费用1.37亿元。相比传统检验模式,节省检维修费用比例高达28.64%,大幅节约了检维修费用,经济效益显著。

3 结 论

(1)大型原油储罐的主要失效模式是罐底板的局部腐蚀减薄和罐基础沉降;12台大型原油储罐经在线检测和风险计算发现:2台储罐风险为3D,9台储罐风险为2D,1台储罐风险为1D;中高风险储罐2台,占比17%;中风险储罐10台,占比83%,无高风险储罐。基于储罐损伤机理及风险等级,确定了12台储罐的首次检验时间,将12台储罐检验周期由6~9年延长至8~13年。与传统检验模式相比较,如果采用基于风险的检验技术,大型原油储罐群50年假定生命周期内就可以节约检维修费用1.37亿元,节约比例高达 28.64%,经济效益显著。

(2)通过对大型原油储罐群开展基于风险的检验(RBI),可以识别大型原油储罐的失效模式和损伤机理,并开展针对性的在线检测,计算得到储罐风险等级,并制定基于风险的检验策略(包括检验时间、检验方法和比例、重点检验内容),进而优化储罐检验周期和检验策略,从而提高了储罐检验质量和效率,节省了检维修费用,推动了储罐管理模式由现有周期性检验向基于风险的检验过渡。

(3)虽然储罐检验检测及风险评估是储罐在役安全保障的关键内容,但储罐检验检测周期长导致无法第一时间发现储罐运行中存在的问题和风险;因此,有必要将检验检测、状态监测和风险评估技术结合起来,研发储罐健康监测及风险预警系统,实现储罐实时风险监控和预警则是未来储罐安全管控发展的趋势。

—— 储罐