金秋区块致密气微生物腐蚀控制措施研究及应用*

李 静

(中国石油西南油气田公司,四川 遂宁 629000)

腐蚀是极其复杂的化学、物理和生物过程综合作用的结果,也是自然界非常普遍的一种现象,严重的腐蚀会造成巨大的经济损失和人员伤亡。其中,微生物腐蚀造成的经济损失约占20%,通常也被定义为附着在材料表面的生物膜中微生物的生命活动导致的材料腐蚀或破坏[1-2]。一直以来,硫酸盐还原菌(SRB)、腐生菌(TGB)和铁细菌(FB)等细菌是造成微生物腐蚀的主要原因,而金秋区块致密气产出水中又普遍存在SRB,TGB和FB等微生物,而且室内试验也证明了其存在微生物腐蚀的风险。采用杀菌剂能够防止这类微生物腐蚀的发生[3-4],从而也夯实金秋区块致密气安全平稳运行的基础。

1 基本情况

长宁页岩气集气管道从投产到失效,时间最短为4.5个月,最长为20.5个月,而CO2和SRB是造成页岩气集气管道腐蚀穿孔的重要因素[5]。与开采页岩气相同,金秋区块致密气的开采也采用加砂压裂技术,但是二者所产天然气中CO2的含量大不相同,致密气远低于页岩气,且有凝析油存在。

为了吸取页岩气腐蚀控制经验,该企业技术人员提前介入致密气细菌腐蚀防治,从而保证致密气生产平稳运行。

金秋区块致密气所产天然气中CH4体积分数普遍在90%以上,不含H2S,CO2含量极低。含微量凝析油(质量浓度为14~20 g/m3),平均密度为0.76 g/cm3,动力黏度为0.56 mPa·s,属于轻质油。产出水以返排液为主,水型为氯化钙型,总矿化度为0.9~75.6 g/L,Cl-质量浓度为1.5~9.7 g/L,管网布局为井间串接与放射状相结合。采气管道采用气液混输、集气干线采用气液分输,集气站采用集中增压脱水脱烃,根据地质及流体特征,主要采取平台布井方式。外防腐采用“3PE+阴极保护”的联合保护方式,管线阴极保护覆盖率达到100%。

2 微生物浓度监测

2.1 产出水微生物浓度监测

自投产之日起,共计对29口单井、12座平台连续加注杀菌缓蚀剂前的产出水中的SRB,FB和TGB三类微生物开展了168次浓度检测,检测结果表明:微生物存在率90.2%,微生物超标率75.6%(相关标准规定满足以下任意条件即认定为超标:SRB浓度大于0;FB浓度大于10 000个/mL;TGB浓度大于10 000个/mL)。

根据检测结果,产出水微生物浓度主要呈现出三种变化:

一是微生物浓度在超标和合格间变动。共计20口单井6座平台,典型井站见表1。

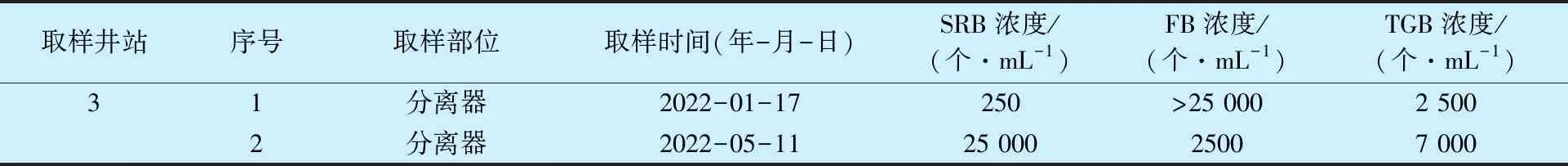

表1 微生物浓度在超标和合格间典型井数据

二是微生物浓度合格。共计5口单井1座平台,典型井站见表2。

表2 微生物浓度合格典型井数据

三是微生物浓度超标。共计2口单井3座平台,典型井站见表3。

表3 微生物浓度超标典型井数据

2.2 微生物来源分析

针对检测结果,积极开展微生物来源及浓度不规律变化分析。

微生物来源分析:在加砂压裂过程中,随着入井液的加入,也为各类微生物的存在及生长创造了条件,虽然现场配制压裂液时也添加了相应杀菌剂,但是在生产阶段产出水中仍然存在微生物浓度超标现象。

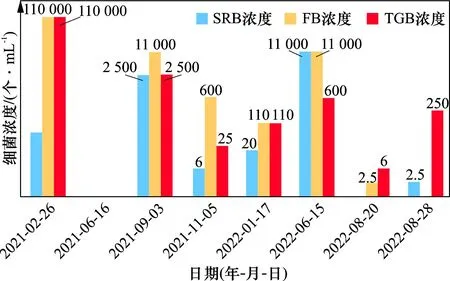

微生物浓度不规律变化:产出水微生物浓度受自身繁殖、温度和水质等因素影响,从目前检测结果来看,各平台井产出水微生物浓度与入井液的多少、是否回用返排液、入井液是否超排无直接联系,例如:某井入井液总量630 m3,微生物浓度检测8次,超标6次,合格2次;某井入井液总量23 802.2 m3,微生物浓度检测5次,超标2次,合格3次,分别见图1和图2。

图1 微生物浓度(入井液总量630 m3)

图2 微生物浓度(入井液总量23 802.2 m3)

3 微生物腐蚀控制措施研究

开展与致密气腐蚀相关的室内试验研究,研究凝析油对SRB生长的影响规律以及明确L245N钢在凝析油存在条件下的微生物腐蚀规律,以指导腐蚀控制工作[6]。研究表明:凝析油的存在加速了SRB的衰亡,尽管对集输管道的微生物腐蚀有一定的抑制作用;但在微生物作用下,集输管道仍然存在一定的局部腐蚀风险。

3.1 微生物腐蚀风险评价

(1)投产初期:在高温条件下,局部腐蚀现象更严重;在集气管线的低洼、死角等易于积液且流速相对很低的部位可能存在微生物腐蚀穿孔的风险。

(2)稳定生产期:在低温条件下,虽然凝析油能够抑制SRB生长,但仍有一定的局部腐蚀;在集气管线的低洼、死角等易于积液且流速相对较低的部位,可能存在一定的微生物腐蚀的风险。

(3)油管腐蚀预测:井下入口段的温度接近投产初期温度(40~60 ℃),油管材质为碳钢,极有可能存在点蚀风险。

3.2 杀菌缓蚀剂评价

(1)药剂筛选评价

目前,油气田公司中应用较多的杀菌缓蚀剂有CT,CZ,TS和SL系列缓蚀剂等。针对金秋区块致密气微生物腐蚀现状,筛选了CT系列非氧化性杀菌剂进行适应性评价。

CT系列杀菌剂与常用杀菌剂性能评价试验结果见表4。试验结果表明,CT系列杀菌剂杀菌性能优于其他常用杀菌剂。

表4 杀菌剂性能比较评价试验结果

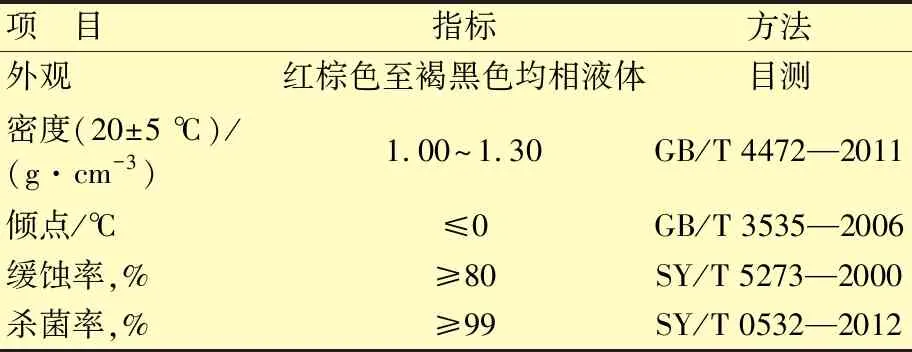

(2)CT系列杀菌缓蚀剂技术指标

CT系列杀菌剂主要技术指标见表5。

表5 CT系列杀菌缓蚀剂主要技术指标

(3)CT系列杀菌缓蚀剂配伍性评价

为了进一步评价天然气研究院自主研发的CT系列杀菌缓蚀剂,将CT系列杀菌缓蚀剂加入到致密气产出水中,根据前期评价结果,考虑到开采期集输系统具有较重的局部腐蚀,所以需要进行重点控制。根据开采期的温度区间,在35 ℃下恒温静置72 h后,观察发现体系中液相无分层,且无沉淀生成,从而证明CT系列杀菌缓蚀剂与现场水配伍性良好。

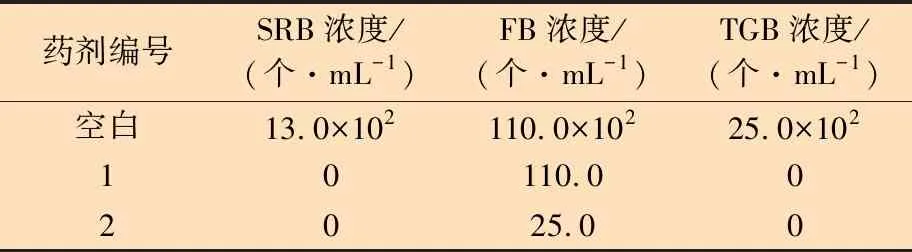

(4)CT系列杀菌缓蚀剂杀菌效果评价

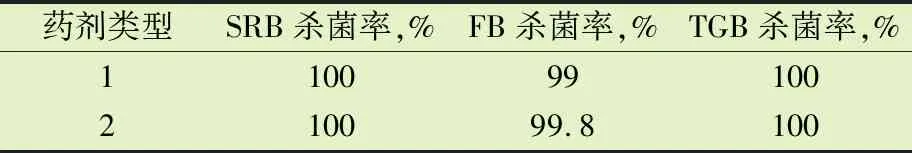

进一步评价两类合成的CT系列杀菌缓蚀剂,结合油气田1 000 mg/L的应用浓度,室内将药剂评价浓度设置500 mg/L,加注药剂24 h后,测试致密气油水混合体系中的细菌浓度并与未加注药剂的情况进行对比,结果见表6和7。两类CT系列杀菌缓蚀剂都能够取得较高的杀菌率,对SRB和TGB的杀菌率为100%,对FB的杀菌率也高于99%,都具有理想的杀菌效果。

表6 加入药剂24 h后的细菌浓度

表7 药剂杀菌率评价结果

(5)CT系列杀菌缓蚀剂缓蚀效果评价

在油水混合体系中加入以上两类CT系列杀菌缓蚀剂,根据标准JB/T 7901—2001 《金属材料实验室均匀腐蚀全浸试验方法》,通常,在腐蚀环境相对稳定的条件下,腐蚀速率能够在14天内逐渐趋于稳定。采气管线和集气管线材质L245N在水相中腐蚀14天后,测得的腐蚀速率见表8。经评价,CT系列杀菌缓蚀剂都具有较好的效果,试片腐蚀速率都低于0.1 mm/a,且有效抑制了L245N材质在水相中的点蚀现象。

表8 药剂缓蚀效果评价结果

综上所述,在金秋致密气区块的油水混合体系中,CT系列杀菌缓蚀剂能够发挥理想的杀菌和缓蚀作用,可以满足现场的腐蚀控制需求。

4 微生物腐蚀控制措施实施

4.1 工作思路

根据生产实际,形成了单井微生物监测→单井腐蚀控制→区块整体微生物监测→区块整体腐蚀控制→持续监测→持续优化调整防腐与监测方案的腐蚀控制工作思路。

根据微生物浓度监测结果,结合生产实际,对标腐蚀防护相关管理制度,编制致密气腐蚀控制及监/检测方案,并动态调整。

其中,腐蚀控制及监/检测方案要求,参照NB/T 14002—2015《页岩气 储层改造 第3部分:压裂返排液回收和处理方法》,将加注杀菌缓蚀剂后的产出水SRB菌落控制到25个/mL以内,力争控制到0,FB和TGB 控制在10 000个/mL以内;电化学腐蚀平均腐蚀速率控制在 0.076 mm/a以下,且没有明显的局部腐蚀发生。

如果满足三种情况中的任一种出现,则立即进行杀菌缓蚀剂加注:SRB浓度大于0,FB浓度大于10 000个/mL,TGB浓度大于10 000个/mL。

4.1.1 产出水性质监/检测

杀菌效果评定按照SY/T 0532—2012《油田注入水细菌分析方法 绝迹稀释法》进行检测, 如果满足SRB在25个/mL以内,FB和TGB在 10 000个/mL以内,即证明合格。

4.1.2 微生物及铁离子浓度监测

根据实际分为三类,第一类是未加注杀菌缓蚀剂和杀菌效果已稳定的气井,以3个月为周期开展检测;第二类是开始加注杀菌缓蚀剂的气井,检测周期调整为1个月,待连续三次检测的微生物浓度均达标后,再将检测周期调整回3个月;第三类是新投产井需在1个月内完成第一次取样。

4.1.3 壁厚监测

对采气管线和排污管线的弯头、三通、焊缝周边等部位开展超声波测厚(周期1年),也可以根据生产实际及检测结果动态调整检测周期。

4.2 实施情况及效果

目前共有28口井已连续加注杀菌缓蚀剂,2022年对7口井水样持续开展微生物浓度监测15次,其中,合格13次,合格率86.7%,微生物浓度整体得到有效控制,一般杀菌缓蚀剂加注后1~2月见效。

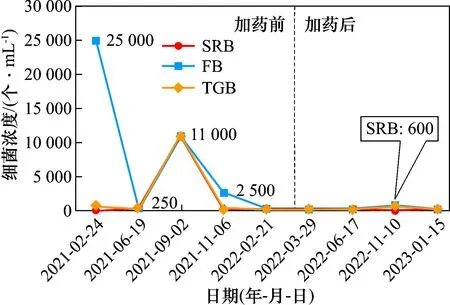

浓度超标出现2井次,一次是4号井2022年11月SRB浓度超标,采取稍微加大药量后,2023年1月监测合格,见图3;二次是5号井,药剂加注前期曾出现FB浓度超标,后续监测结果均为合格,目前维持加注现状,见图4。

图3 4号井微生物浓度监测

图4 5号井微生物浓度监测

5 结论及建议

(1)金秋区块致密气产出水普遍存在腐蚀性较强的微生物。

(2)杀菌缓蚀剂加注后的生产井,水中微生物浓度控制到了极低水平,达到相关标准要求,腐蚀风险降低。

(3)随着致密气不断开发,投产井数量也越来越多,鉴于目前监测手段单一,细菌浓度单次监测周期较长(取样1~2天,分析7天),于是建议加快研发检测精度高、下限低、周期短的快速检测方法。

(4)目前腐蚀监测手段单一,除了定期开展易冲蚀/微生物腐蚀位置定点测厚及铁离子浓度检测外,尚未开展系统性的全面检测,不能全面掌握井筒、站场工艺管线腐蚀现状。建议:一是开展站场工艺管线全面检测等;二是对细菌超标井开展井筒腐蚀检测。

(5)由于通过清管可清除管线内积液和积污等,而微生物主要存在于液体中,因此加密清管可减少微生物对管线的腐蚀;但现有的清管方式需要工作人员到达现场并且需要多次倒换清管流程,工作量较大。建议在存在微生物腐蚀风险的管线,推广使用清管自动收发球装置,仅通过系统远程控制装置即可完成自动收发清管球,此举可以大大提高清管效率。