合成氨单元开工加热炉炉管开裂失效分析*

季 斐, 王 海, 朱继红, 杜延年, 杨琰嘉, 包振宇

(1.中国石油化工股份有限公司安庆分公司,安徽 安庆 246000;2.中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003)

1 炉管的开裂情况

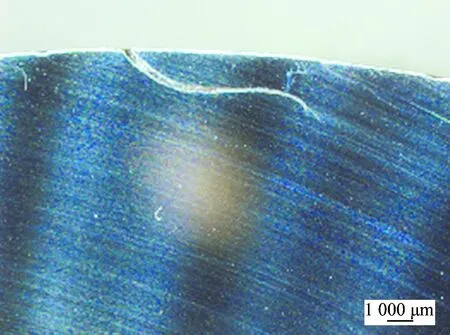

在合成氨单元开工加热炉停工大检修期间,发现第9根炉管存在两处裂纹,裂纹分别距离地面1.5 m和2.2 m,裂纹形貌见图1。第19根到第42根炉管上部外壁均存在密集蚀坑,蚀坑宽而浅,蚀坑最大深度为1 mm,蚀坑形貌如图2所示。该套装置于1978年建成投用,炉管采用低合金钢(5Cr-0.5Mo)材质,加热炉所用燃料气为混合干气,压力0.5 MPa,其组成以N2,H2,CH4和C2H4为主,另外还含有一定量的H2S,其体积分数为1.3%。加热炉炉管内介质为合成塔的进料合成气,炉管内压力为9 MPa,炉管在停用期间采用氮气进行充压保护,周围环境不存在振动现象。对炉管开裂部位进行切割,通过开展裂纹宏观形貌观察、材质化学成分分析、金相组织分析和能谱分析,查明失效原因并提出腐蚀控制措施,以防止此类问题再次发生。

图1 炉管外壁裂纹形貌

图2 炉管外壁蚀坑形貌

2 检测分析方法

采用体视显微镜对开裂炉管进行微观观察,以分析裂纹的微观形貌;通过超声波测厚明确炉管的腐蚀情况;对炉管材质进行化学成分分析,以判断炉管材质是否合格;对炉管开裂部位进行金相组织分析,以判断炉管在服役过程中是否发生不良组织转变;对炉管裂纹中的填充物进行能谱分析,以判断裂纹中化合物的特性。基于分析检测数据,结合炉管的服役状况,确定失效成因,并提出预防措施。

3 检测分析结果

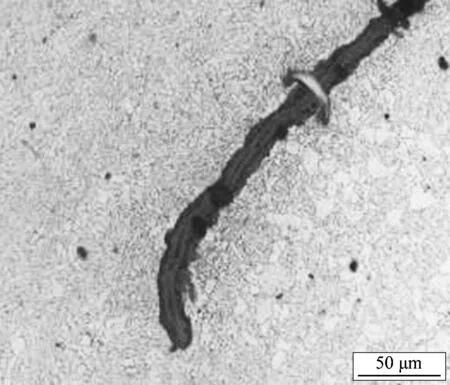

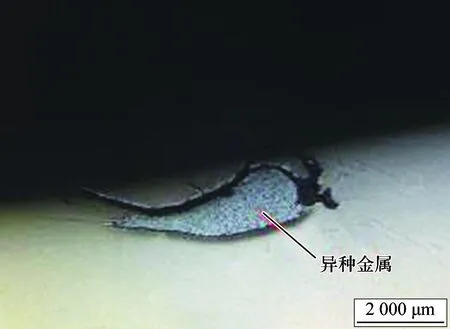

3.1 裂纹形貌分析

对开裂炉管进行切割,将切割出的样品分别编为1号和2号,样品形貌如图3所示,1号炉管和2号炉管的裂纹长度分别为180 mm和110 mm,裂纹周边的凹陷区域是现场打磨所致。对炉管的裂纹区域进行径向切割,观察径向截面裂纹形貌,如图4至图5所示,1号炉管的裂纹自启裂点开始先横向扩展,然后径向延伸,2号炉管的裂纹相对较宽,无延伸扩展迹象,且裂纹中有异物填充。炉管内壁腐蚀形貌如图6所示,炉管内壁存在少量较浅的蚀坑,整体腐蚀程度轻微。对裂纹及其附近母材区域进行了壁厚检测和硬度检测,检测区域无均匀腐蚀减薄迹象,其壁厚为16.71~17.44 mm;硬度为107~149 HB,未超标。

图3 炉管切割样品

图4 1号炉管径向截面裂纹形貌

图5 2号炉管径向截面裂纹形貌

图6 炉管内壁腐蚀形貌

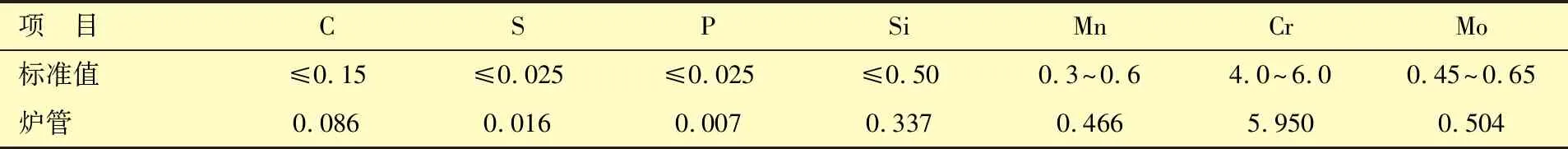

3.2 材质化学成分分析

对炉管材质进行了化学成分分析,分析方法参照标准GB/T 20123—2006《钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)》,分析结果见表1,结果表明:炉管材质各元素含量均在5Cr-0.5Mo材质标准范围内,炉管材质合格。

表1 炉管材质化学成分分析结果 w,%

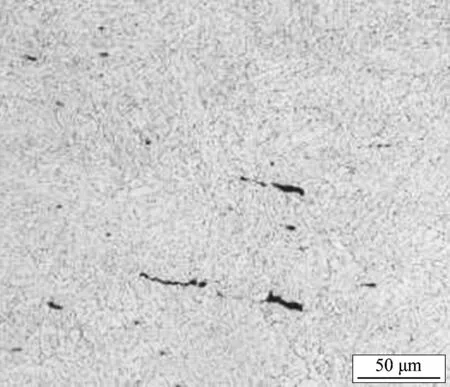

3.3 金相组织分析

对1号炉管和2号炉管的裂纹、裂纹与母材交界区域进行了金相组织观察,分析方法参照标准GB/T 13298—2015《金属显微组织检验方法》,各区域的金相组织形貌如图7至图10所示,炉管母材的金相组织呈球粒状,是典型的珠光体组织,1号炉管和2号炉管的裂纹均为穿晶裂纹;与母材的金相组织相比,1号炉管裂纹附近的金相组织并无明显的差异,说明1号炉管在使用过程中未发生金相组织转变;2号炉管裂纹附近的金相组织却与母材的金相组织完全不同,是典型的铁素体和珠光体组织,初步推断此异种金属组织为碳钢的金相组织。

图7 炉管母材金相组织形貌

图8 1号炉管裂纹附近金相组织形貌

图9 2号炉管裂纹处金相组织形貌

图10 2号炉管裂纹附近金相组织形貌

3.4 能谱分析

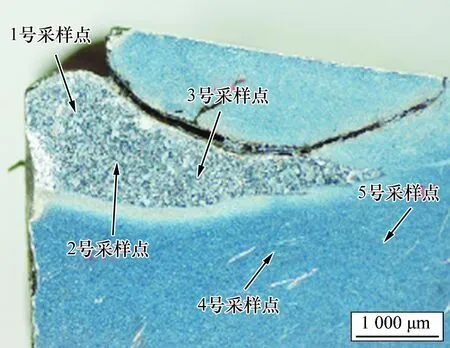

对1号炉管和2号炉管的径向截面裂纹以及2号炉管中的异种金属进行能谱分析,分析方法参照标准GB/T 17359—2012《微束分析 能谱法定量分析》,能谱分析的采样点见图11至13。

图11 1号炉管裂纹分析采样点

图12 2号炉管裂纹分析采样点

图13 2号炉管异种金属分析采样点

分析结果表明:1号炉管裂纹中的填充物组成以Fe,C和O元素为主,同时在裂纹的起始端、中间段和尖端部位均发现了S元素;2号炉管裂纹中的填充物组成以Fe,Cr,Si和O元素为主,其中Si和O元素主要存在于裂纹的起始端和中间部位;2号炉管中的异种金属主要由Fe,C和N元素组成,而母材则主要由Fe和Cr元素组成,说明异种金属为碳钢。

3.5 检验结果分析

(1)开工加热炉炉管材质为5Cr-0.5Mo,燃料气为混合干气,组成以N2,H2,CH4和C2H4为主,另外还含有一定量的H2S。

(2)开工加热炉第9根炉管的直管段存在两处裂纹,第19根到第42根炉管上部外壁均存在密集蚀坑,1号炉管的裂纹自启裂点开始先横向扩展后径向延伸,2号炉管的裂纹相对较宽,无明显的延伸扩展迹象,且裂纹中有异物填充。炉管内壁整体腐蚀轻微,开裂部位附近的壁厚和硬度均正常。

(3)材质化学成分分析数据表明,炉管材质各元素含量均在标准范围内。

(4)金相组织分析结果表明,炉管母材的金相组织是珠光体组织,1号炉管和2号炉管的裂纹均为穿晶裂纹,无明显的金属组织转变现象,2号炉管的裂纹附近的金相组织为铁素体和珠光体组织,初步推断异种金属组织为碳钢的金相组织。

(5)炉管裂纹能谱分析数据表明,在1号炉管裂纹的起始端、中间段和尖端部位均发现了S元素;在2号炉管裂纹的起始端和中间部位存在大量的Si和O元素;2号炉管中的异种金属为碳钢。

(6)基于上述检验结果得出,1号炉管的失效类型为湿硫化氢破坏,2号炉管的失效类型为异种金属混入导致的开裂。

4 失效原因分析

通过系统分析开工加热炉炉管的裂纹形貌、材质化学成分、金相组织和裂纹中填充物组成等信息,结合工况条件和介质组成,推测开工加热炉第9根炉管两处开裂的失效类型分别是湿硫化氢破坏和异种金属混入导致的开裂。

炉管1的开裂失效是由湿硫化氢破坏引起的。在开工加热炉停用期间,虽在炉管内部充入N2进行保护,但却未将炉膛与外部空气进行隔绝,只是在炉膛内停止鼓入燃料气后进行自然置换。由于南方空气相对湿度较大,而自然置换的速度相对较慢,且燃料气中含有硫化氢,其分压达到6.5 kPa,加热炉炉膛内存在低温湿硫化氢腐蚀环境。根据现场技术人员反馈,开工加热炉的开停工频次较高,仅2022年就进行了6次开停工,因此硫化氢在炉膛内的停留时间较长,同时炉管内充压使得炉管外壁一直承受拉应力,在潮湿气体中当硫化氢分压大于0.3 kPa时,钢材容易发生湿硫化氢破坏,硫化氢分压越高,钢材发生应力腐蚀开裂的敏感性越高[1]。

炉管2的开裂则是由于炉管在制造过程中混入异种金属所致,碳钢和低合金钢的线膨胀系数不同,在受热过程中容易产生热应力,而且这种热应力往往不易消除,异种金属接触区域的力学性能较差,尤其是其塑性减损严重,很容易产生裂纹[2]。

加热炉炉管上部外壁存在密集蚀坑,则是由烟气硫酸露点腐蚀所致。在加热炉停工过程中,炉膛内的温度逐渐下降,当炉管外壁温度低于烟气露点温度时,硫酸就会在炉管外壁冷凝,进而对炉管造成腐蚀,在炉管外壁形成宽而浅的蚀坑,这与现场腐蚀形貌特征相吻合[3]。

5 腐蚀控制措施

(1)对燃料气进行深度脱硫,降低燃料气中的硫化氢含量,防止湿硫化氢破坏和烟气硫酸露点腐蚀的发生。

(2)优化开工加热炉停用时的保护措施,如鼓入氮气进行快速置换,缩短硫化氢在炉膛内的停留时间,同时在烟道内设置隔板,停工后将加热炉炉膛与空气进行隔绝,防止形成湿硫化氢腐蚀环境。

(3)加强炉管出厂质量检测,避免使用存在缺陷的炉管。

(4)建议尽量缩短开工加热炉的低负荷运行时间,同时在炉管外壁涂刷致密的耐腐蚀涂层,缓解烟气硫酸露点腐蚀[4]。

6 结 语

通过对合成氨单元开工加热炉炉管进行失效分析,得出其开裂失效类型分别是湿硫化氢破坏和异种金属混入导致的开裂。同时,基于低合金钢炉管的失效原因分析,提出对燃料气进行深度脱硫、优化开工加热炉停用时的保护措施、加强炉管出厂质量检测、缩短开工加热炉低负荷运行时间和涂刷致密的耐腐蚀金属涂层等预防措施,以供企业参考,从而防止此类炉管失效事件的再次发生。