仪表风冷却器换热管开裂失效原因分析

李广凯, 王 震, 于亚龙, 刘志梅, 王 帅

(1.东营联合石化有限责任公司,山东 东营 257000;2.北京安泰信科技有限公司,北京 101500)

在炼化企业装置生产过程中,换热器是实现热量交换的关键设备。换热器的泄漏不仅会造成产品质量不合格,严重时还会造成火灾和爆炸等重大事故,影响装置的整体安全运行。换热器在使用过程中内壁及管束的腐蚀和结垢容易导致管束开裂,从而使换热器发生泄漏,其中氯化物应力腐蚀开裂是换热器管束最常见的开裂失效形式[1-2]。

由于氯化物应力腐蚀开裂机理的复杂性和影响因素的多样性,其发生的原因很难准确掌握,导致在工程实践过程中未能采取有效措施避免或减少管束开裂事故的发生。

针对某炼化企业仪表风冷却器换热管发生断裂失效的问题,开展金相组织分析、断裂面宏观及微观形貌特征观察,对氯化物应力腐蚀开裂产生的原因进行了研究,并提出了相应的解决方案。

1 换热管断裂情况及设备基础信息

1.1 换热管断裂情况

冷却器E-306位于连续重整装置再生器R-301底部,其换热管材质为S31608。该冷却器利用干燥的空气对催化剂进行冷却,同时预热后的空气进入再生器中。在运行周期内,冷却器E-306的换热管多次发生泄漏。发生泄漏的换热管数量较多,换热管断裂位置靠近管程入口侧管板(高温侧),其分布没有明显规律。

该冷却器壳程设置有膨胀节,以补偿管程侧与壳程侧可能存在的温差应力。冷却器设备结构示意见图1。

图1 冷却器设备结构示意

1.2 冷却器运行参数

冷却器运行参数见表1。

表1 冷却器运行参数

2 现场调查

2.1 现场泄漏情况

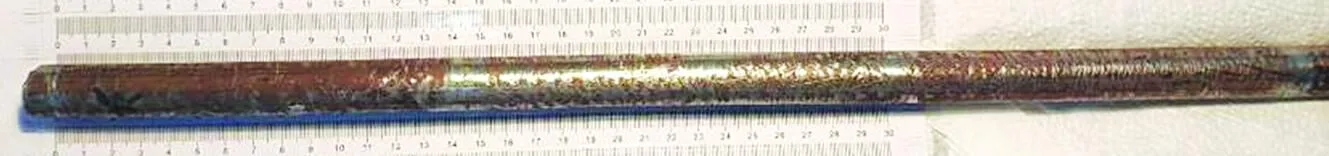

在2019年度设备检修后的一个运行周期内,冷却器E-306出现三次设备内漏,第一次泄漏发生在2020年12月,对16根断裂的换热管进行了更换处理。第二次泄漏发生在2021年1月,对57根断裂的换热管进行了封堵。第三次泄漏发生在2022年7月,58根换热管发生断裂,换热管断裂位置(图1中黑色圈出部分)与前两次基本相同,均靠近左管板。发生开裂失效的换热管宏观形貌见图2。

图2 发生开裂失效的换热管宏观形貌

2.2 操作温度波动变化趋势

查阅冷却器E-306的操作温度记录,发现2020年11月到2021年1月存在阶段性和持续性的降温情况,其时间段基本与几次异常泄漏的时间段重合。在冷却器日常运行过程中,壳程入口温度、管程入口温度和管程出口温度也出现较为频繁的大幅度波动。

壳程入口最高温度为105 ℃,操作温度波动时温差在80 ℃左右;管程入口最高温度为585 ℃,操作温度波动时温差为200~300 ℃,最大的温度波动出现在2021年1月26日,怀疑为开停工导致。壳程出口温度为0~148 ℃,平均温度为 55.00 ℃,壳程入口平均温度为55.65 ℃;管程出口和入口平均温度分别为55.32 ℃和528.96 ℃。

对冷却器发生三次泄漏时的管程和壳程工艺操作温度波动情况进行调查,发现泄漏前后操作温度均存在大幅度的波动,且冷却器在日常运行过程中操作温度也存在一定程度的波动。

3 失效分析检验与测试

3.1 宏观腐蚀形貌分析

选取开裂的换热管进行失效分析,其宏观腐蚀形貌见图3。换热管外表面存在黄色污垢,未见明显蚀坑,其表面有金属光泽,存在大量较浅的刮擦痕迹,判断其为拆卸过程中造成的擦伤。

图3 失效管件宏观腐蚀形貌

断口宏观腐蚀形貌见图4。断口截面呈现明显的脆性断裂特征,仅存在轻微的塑性变形。不同断口的颜色存在明显差异,其中部分断口为陈旧性断口,其表面覆盖着黄色和灰黑色腐蚀产物,而另外一些断口为新鲜断口,其颜色较为光亮。靠近断口处存在数条裂纹,裂纹产生在换热管内侧,由内向外扩展,且局部裂纹已贯穿换热管,如图4(a)红色区域所示。

图4 断口宏观腐蚀形貌

截取断口附近的管段,将其剖开进行观察,其内表面腐蚀形貌见图5。从图5可以发现,换热管内表面覆盖着褐色和黑色腐蚀产物,还存在许多小的点蚀坑,且有明显的液体流动印记;同时发现一条横向裂纹(图5中红色圈出部分),裂纹穿过一点蚀坑,大体上在点蚀坑两侧呈对称分布。

图5 失效换热管内表面腐蚀形貌

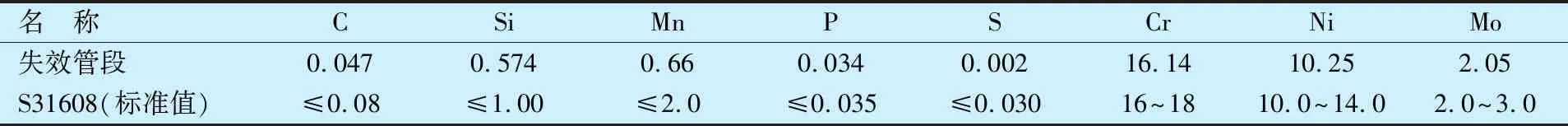

3.2 材质化学成分分析

依据GB/T 11170—2008《不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,采用火花直读光谱仪对失效管段本体材质进行化学成分分析,分析结果列于表2。结果显示,失效管段材质成分满足设备制造标准GB/T 13296—2013《锅炉、热交换器用不锈钢无缝钢管》中S31608的材质要求。

表2 材质化学成分分析结果 w,%

3.3 扫描电镜观察及能谱分析

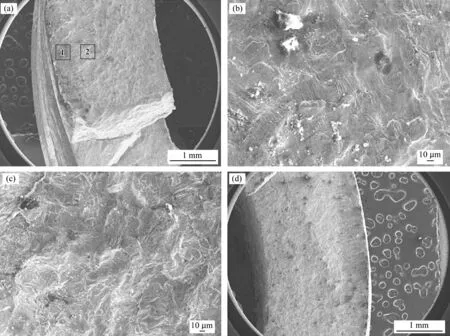

3.3.1 失效管段断口扫描电镜观察

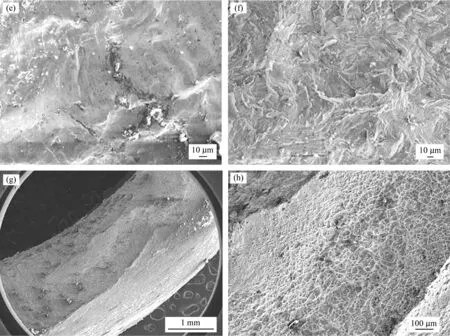

对失效管段断口进行扫描电镜观察,其微观腐蚀形貌见图6。图6(a)为图4(b)中截面Ⅰ区域放大25倍的微观形貌,同时在更高倍率的扫描电镜下观察其截面腐蚀形貌,如图6(b)和图6(c)所示。靠近管段外壁侧的断口较新,且存在疲劳辉纹,见图6(b);靠近管段内壁侧的断口大部分区域呈现解理脆性断口特征,见图6(c)。

图6 断口微观腐蚀形貌

在图4(b)中Ⅱ区域与I区域的断口微观腐蚀形貌类似,如图6(d)所示,靠近外壁侧的断口存在疲劳辉纹花样,见图6(e),其余大部分区域呈现解理脆性断口特征,见图6(f)。

在图4(b)中Ⅲ区域,断口主要为韧窝断口,存在明显的塑性变形区域,见图6(g)和图6(h)。

3.3.2 微区成分扫描检测

对图6(a)中的1区域和2区域进行能谱分析。结果表明,1区域即靠近外壁侧的换热管断口区域主要组成元素为C,O,Cr,Fe,Ni,Mo,Si和Cl等元素。2区域即靠近内壁侧的换热管断口区域主要包含C,O,Cr,Fe,Ni,Mo,Si和Cl等元素,与1区域相比,2区域的O含量更高,在两个区域中均发现Cl元素,其质量分数约为0.2%。

同样对图4(b)中Ⅱ区域进行能谱分析,分别在靠近换热管外壁侧和内壁侧的区域取点分析,结果显示,两个区域的主要组成元素为C,O,Mg,Cr,Fe,Co,Mo和Cl等元素,其中两个区域中的Cl元素含量差别较大,在靠近换热管外壁侧的区域Cl元素质量分数约为0.1%,而在靠近换热管内壁侧的区域Cl元素质量分数约为2%。

3.4 金相组织分析

在靠近断口端,截取一小段换热管,进行镶嵌和磨抛,制作金相试样以便对其横截面和纵截面进行金相观察。

3.4.1 换热管微观腐蚀形貌分析

换热管横截面和纵截面的微观腐蚀形貌分别见图7和图8。从横截面上可以发现,在靠近换热管内壁的局部区域存在晶粒脱落和晶间腐蚀痕迹。

图7 横截面微观腐蚀形貌

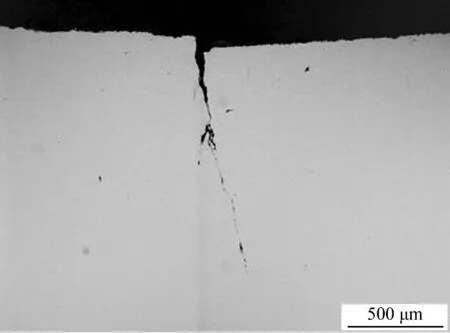

图8 纵截面微观腐蚀形貌

在纵截面上存在主裂纹,裂纹长度约为 1 mm,裂纹起源于内壁蚀坑,向外壁扩展。

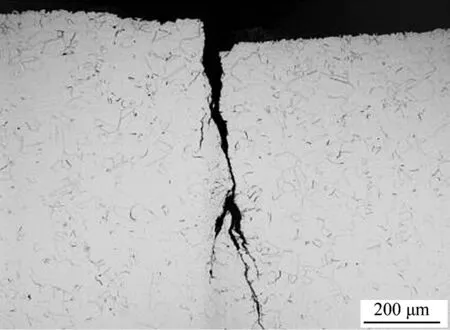

对侵蚀后的换热管的横截面金相组织形貌进行观察,发现换热管内壁存在很多大小不一的蚀坑,局部可见明显的晶间腐蚀痕迹,如图9所示。

图9 横截面金相组织

进一步观察换热管纵截面金相组织形貌,发现裂纹扩展模式为穿晶扩展和沿晶扩展的混合模式,且以穿晶扩展模式为主,纵截面金相组织见图10。

图10 纵截面金相组织

3.4.2 晶粒度等级评定

采用王水溶液对换热管进行侵蚀,在金相显微镜下观察其金相组织,见图11。从图11来看,换热管金相组织为奥氏体组织。

图11 换热管金相组织

依据GB/T 6394—2017《金属平均晶粒度测定方法》,采用比较法对失效的换热管的纵截面与横截面金相组织的晶粒度进行评级,其晶粒度等级为7级,符合GB/T 13296—2013《锅炉、热交换器用不锈钢无缝钢管》中关于S31608材质晶粒度评级的4~7级约定标准。

4 开裂失效原因分析

材质化学成分分析及金相组织分析结果表明,失效管段材质成分及组织均无明显异常,失效管段材质成分符合GB/T 13296—2013《锅炉、热交换器用不锈钢无缝钢管》中S31608的材质要求。

从失效换热管的断口腐蚀形貌和截面微观组织形貌分析可以看出,换热管失效形式以脆性断裂为主,内壁存在点蚀坑,裂纹起源于点蚀坑,并由内向外扩展,符合应力腐蚀开裂的基本特征。

在换热管断口截面上存在疲劳辉纹痕迹,表明换热管受到了周期性载荷作用。疲劳辉纹在换热管失效过程的后期产生,主要出现在靠近换热管外壁侧的区域。由此说明,周期性载荷在换热管失效初期的作用并不显著,随着裂纹的扩展,应力集中加大了周期性载荷的作用,从而加速了换热管的疲劳开裂。周期性载荷主要来源于外部动设备或设备内部,如物料对换热管冲击产生的振动、操作工况变化造成换热管应力的波动等。根据换热管实际工况判断,其应力以温差应力为主。由于在正常运行期间冷却器出现过多次剧烈的温度波动,换热管在径向与轴向上温度不同,膨胀及收缩程度不同,导致了温差应力的产生。

对换热管内壁及断口截面进行了能谱分析,结果显示均含有一定量的Cl元素,且Cl元素在断面上存在局部富集区。

冷却器管程侧与壳程侧的介质均为气体,其中管程介质为再生气,壳程介质为外界冷空气。再生气来源于再生器R-301下部,催化剂的酸性功能依靠卤素提供,且催化剂再生过程中经过烧焦、氧氯化、焙烧干燥和还原等过程,因此再生气中含有一定量的HCl和H2S等杂质。

换热管材质为S31608,该奥氏体不锈钢材料在含Cl-的环境中容易发生点蚀和应力腐蚀开裂[3]。冷却器管程和壳程温差较大,操作温度波动幅度较大,含Cl-的溶液易反复浓缩。

综合分析认为,换热管的失效与氯化物应力腐蚀开裂有关,其中应力主要来源于操作温度剧烈波动引起的温差应力,换热管局部可能存在应力集中或循环应力。此外,操作温度长期处于427~650 ℃范围时,容易造成材料的敏化,增加材料发生应力腐蚀开裂的敏感性[4]。虽然在此次失效管段中未发现明显的组织敏化特征,但不排除换热管在长期高温运行状态下发生金属敏化的可能性。现场调查表明,换热管多次发生断裂的管段均靠近高温侧管板。

5 结论和建议

5.1 结 论

换热管失效原因为奥氏体不锈钢材质在含Cl-介质作用下发生了应力腐蚀开裂和腐蚀疲劳开裂。换热管内部介质在一定的条件下形成了Cl-局部富集区,使换热管内壁发生了点蚀和晶间腐蚀。在含Cl-的溶液环境和应力共同作用下,以点蚀坑或者晶间腐蚀区域为起源,局部发生了应力腐蚀开裂。换热管发生开裂的应力以温差应力为主,周期性载荷和较高的温度促进了裂纹的形成和扩展。随着应力腐蚀裂纹的扩展,周期性载荷的影响逐步加大,腐蚀疲劳裂纹扩展逐渐占据主导,最终穿透管壁,使换热管发生失效。

5.2 建 议

根据腐蚀失效原因分析结果,建议采取以下防护措施:

(1)平稳操作,减少温度和流量的大幅度波动,管程出口温度控制在介质露点温度以上,在冷却器开工和停工过程中规范操作,避免氯离子局部积聚情况的发生。

(2)为降低换热管的局部应力,避免产生氯化物应力腐蚀开裂的问题,应综合考虑冷却器的实际工况与设计条件的差异,优化结构设计,重新核算冷却器壳体膨胀节的补偿量与换热管的长度。

(3)排查周期性载荷的来源,避免疲劳工况的发生,并采取相应的处理措施。

(4)应避免换热管长期在超温工况下服役,以降低材质敏化和晶间腐蚀的风险。当目前使用的管束达到报废条件时,可将其更换为S31603超低碳含量的不锈钢。