大型耙吸挖泥船结构设计要点

荆海东,杨青,谢昊

(中国船舶及海洋工程设计研究院,上海 200011)

耙吸挖泥船作为一种实现特殊功能的船舶,既是布置型船又是装载型船,其特殊的船型特点和布置要求对结构设计形成诸多掣肘。即便大型耙吸挖泥船各位置的设计满足规范描述性要求,但实船运营一定年限后,仍然会有屈服屈曲失效和疲劳裂纹现象。此外,大型耙吸挖泥船振源较多,振动问题突出。以上问题都影响着船舶实际运营。为探讨大型挖泥船设计运营中的各种结构设计问题产生的原因,针对大型耙吸挖泥船的设计特点,以某大型耙吸挖泥船为例,结合大型耙吸挖泥船结构设计的工程经验和教训,对大型耙吸挖泥船的结构设计要点进行分析。

1 大型耙吸挖泥船结构设计

1.1 全船材料和骨架形式

综合考虑强度要求、使用要求、投资成本及维修经济性等,大型耙吸挖泥船主船体主要选用普通强度钢,对于泥舱段的泥舱甲板、底部结构和泥舱局部结构选用高强度钢材,其他局部加强部位视设备要求及强度校核情况选用高强度钢材。随着耙吸挖泥船的巨型化,主船体全部采用高强钢的也越来越多,高强钢的使用降低了船体重量,但对疲劳越来越不利。

大型耙吸挖泥船通常在泥舱区域采用纵骨架式以在满足总纵强度的前提下尽量控制船体重量,泥舱以外也应尽量采用纵骨架式,使得泥舱纵向构件得以有效延伸。由于线型变化较大,首尾部分根据施工便利性和强度要求可采用横骨架式。

1.2 波浪载荷和总纵强度

为尽量减少静水弯矩剪力,节省钢料重量,耙吸挖泥船往往船宽较大,尺度比L/B<5,不满足规范L/B>=5的要求。对于按CCS《钢质海船入级规范》设计的耙吸挖泥船,当尺度比不满足规范要求时,需采用直接计算方法确定波浪载荷[1]。由于重量分布主要集中于泥舱和其线型肥大的船型特点,直接计算的波浪弯矩通常比规范计算值大30%~40%,直接计算的波浪剪力通常比规范计算值大80%~100%。

耙吸挖泥船的泥舱位于船中约0.5L范围,由于泥浆密度较大,重量较为集中,船中中垂静水弯矩和泥舱前后端壁处静水剪力较大,需重点关注其总纵强度。对于泥舱纵壁间断处以及骨架型式变化的区域,如机舱底部和舷侧外板等区域也应重点关注。

1.3 泥舱结构设计

为保证挖泥作业中装卸泥的方便,耙吸挖泥船在主甲板或泥舱甲板设置大开口,泥舱底部设有泥门,在强框位置通过架空横梁连接,泥舱纵横向结构由于泥门存在较多间断。

1.3.1 泥舱中剖面设计

泥舱中剖面纵向构件主要根据总体布置情况、所受载荷和结构布置情况等确定。泥舱的总体布置主要是确定主甲板或泥舱甲板、泥舱纵壁、箱型龙骨和边舱中间平台等一些主要纵向构件的位置,确定泥门和行走吊基座等主要设备布置,以及依据纵舱壁、甲板和中间平台等主要构件确定纵骨的布置等[2]。

大型耙吸挖泥船的泥舱大多采用主甲板带舱口围板的形式。同时,根据耙吸挖泥船作业条件的不同,也有部分耙吸挖泥船采用全通甲板的设计。全通甲板型深较大,适合深远海作业,但增加了结构重量,全通甲板在巨型和超巨型耙吸挖泥船应用较多[3]。由于泄泥时泥浆中沙石与泥舱围壁的摩擦损耗,泥舱区与泥浆接触一侧的船体结构需考虑适当的磨蚀裕量。摩擦较严重位置如箱型龙骨,磨蚀余量一般不小于3 mm。

1.3.2 泥舱横向结构设计

泥舱肋板形式有平板肋板、箱型肋板及箱型和平板组合肋板等形式,见图1。组合肋板的优点是较少占用泥舱舱容,结构简单且易于加强,大型耙吸挖泥船一般采用组合肋板形式。

图1 不同形式肋板型式

泥舱箱型龙骨跨越整个泥舱,虽然纵向连续,但由于跨距较大无法作为组合肋板的有效支撑。泥舱组合肋板的两侧和中部横壁分别与泥舱边舱区域的横向强框架/横舱壁、箱形龙骨内的横向强框架对应设置,并与泥舱围板垂直桁和泥舱甲板架空横梁连接,形成完整的横向强框架结构,以承受泥舱区的泥浆载荷、泥门关闭时的油缸载荷等。

1.4 结构重量重心控制

耙吸挖泥船在泥舱满载的情况下,为防止溢泥需保持平浮,需精确评估和控制结构重量重心。对于大型耙吸挖泥船,可以在沿船长的合适范围内采用高强度钢以降低船体重量,同时在后续不同设计阶段及时跟踪控制结构重量,优化板厚及构件配置。

1.5 大型耙吸挖泥船关键区域

对于泥舱内结构,组合肋板支撑面积较大,上面倾斜部分与边舱形成交叉,使得交叉点处应力集中。在靠近泥舱前后端横舱壁处,横舱壁刚度较大,约束了箱型龙骨变形及应力释放,导致应力集中更为显著。泥舱的关键节点包括泥舱横向肋板过渡区、泥舱前后端壁过渡节点和泥舱甲板横撑过渡节点。泥舱甲板开孔和其他强力构件间断或过渡硬点位置也构成关键区域。

1.5.1 泥舱横向肋板过渡区

泥舱横向肋板过渡区主要包含横向强力支撑构件间断或过渡位置,典型关键节点见图2。由于节点4位于泥舱纵壁的端部,是横向支撑的端部位置,泥舱承受泥压时需关注泥舱纵壁垂直于板面的撕裂拉应力,若应力较大,建议采用Z型钢。

图2 泥舱横向肋板关键区域有限元示意

1.5.2 泥舱前后端壁过渡节点

泥舱前后端壁位置是泥舱箱型龙骨过渡区,箱型龙骨无法向前或向后深入延续至机舱或泵舱。箱型龙骨中断在泥舱前后端壁位置,箱型龙骨与前后端壁交叉形成硬点,是结构设计需要关注的关键节点,典型关键节点见图3。

图3 泥舱前后端壁关键区域有限元示意

1.5.3 泥舱甲板横撑过渡节点

承受横向载荷、总纵载荷和扭转载荷的架空横梁(见图4)端部也是设计的关键节点。架空横梁端部设计应采用椭圆或抛物线形式过渡,尽量采用自由边(不加加强筋或面板)形式以避免疲劳问题。

图4 泥舱甲板架空横梁

2 大型耙吸挖泥船强度评估

大型耙吸挖泥船泥舱结构复杂,采用传统的梁系分析方法无法准确反映关键受力结构的应力分布和水平,需要借助有限元分析方法对泥舱整体结构、泥舱关键节点结构和其他重点关注部位结构进行直接计算分析,在此基础上进一步优化泥舱结构形式和全船结构[4]。

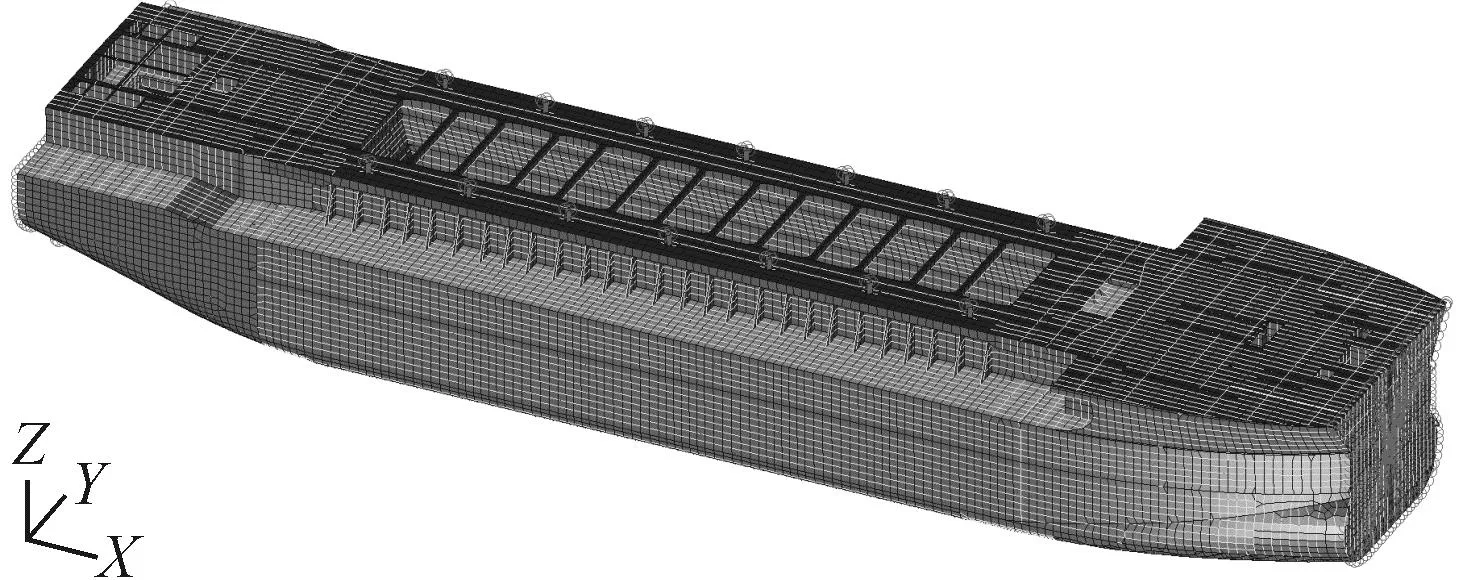

2.1 舱段有限元评估

对于耙吸挖泥船的舱段有限元计算,常规耙吸挖泥船设计时往往仅关注泥舱区的结构,有限元模型也仅包含泥舱区域(见图5),而忽略泥舱前后端壁处过渡结构的结构评估。实际上,对于大型耙吸挖泥船,泥舱前后端壁处剪力较大,弯矩下降不大,同时前后端壁处于结构形式变化的位置,强度评估尤为关键。因此,泥舱强度校核往往不能仅包含泥舱结构,还应包含机舱和泵舱等(见图6)以对泥舱前后端壁处关键结构进行校核。

图5 常规泥舱有限元计算

图6 三舱段有限元计算

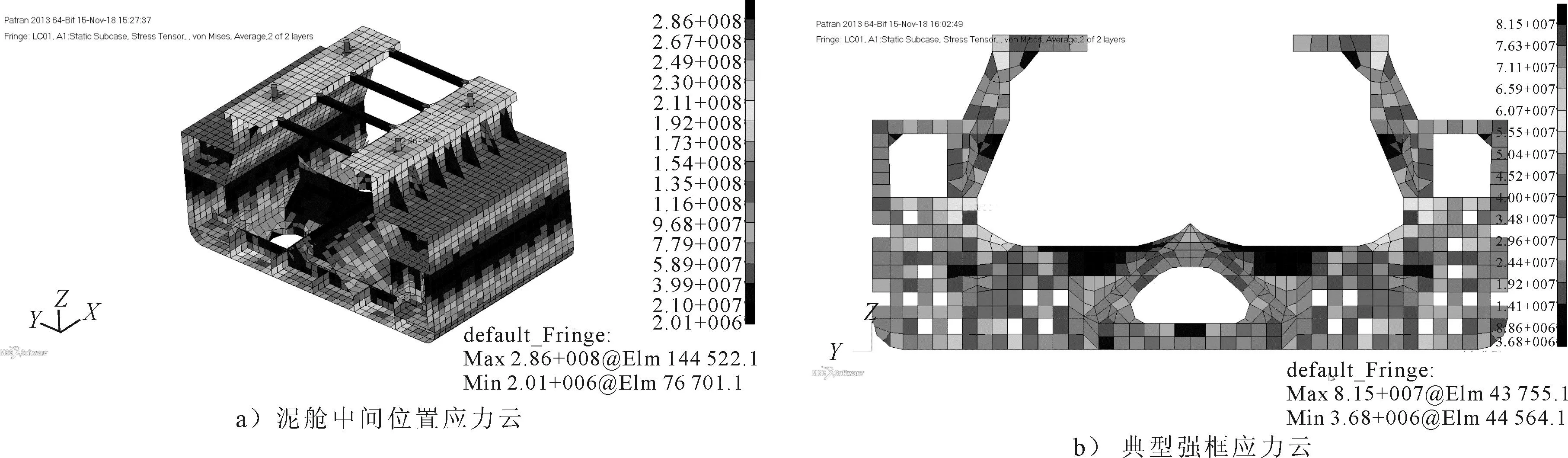

有限元计算时泥浆密度应考虑所有工况最大的泥浆密度,通常为超载工况下的泥浆密度。泥舱舱段有限元典型工况(迎浪工况)的压力见图7,8,典型应力云图见图9。

图7 迎浪工况外板水压力(静水+波浪)-中垂工况

图8 迎浪工况泥舱泥浆压力(动+静)-中垂工况

图9 泥舱舱段有限元应力云图

2.2 细化节点有限元评估

由于舱段有限元无法模拟泥舱局部节点细节,除需通过粗网格筛选危险区域外,还需对设计关键区域进行细网格计算。设计关键区除需包含本文1.5节中的关键节点外,对于泥舱甲板开孔和其他强力构件间断或过渡硬点位置,若粗网格中应力水平较高(UC超过0.9),也需进行细化评估。

1.5节中关键节点通常为泥舱典型结构,可选择舱段有限元应力水平最高的位置进行细化评估。典型关键细化节点应力见表1,对照CCS相关规范要求,相关屈服强度满足规范要求。

3 大型耙吸挖泥船疲劳评估

随着耙吸挖泥船的大型化,泥舱结构疲劳问题更加突出,耙吸挖泥船的典型应力时间历程见图10。

图10 装卸载工况的应力时间历程示意

3.1 高周疲劳分析

高周疲劳由波浪载荷和船体运动引起的。2.2节中DET.1~DET.4为横向构件,船体梁波浪弯矩对应力影响较小,波浪引起的波动压力/波浪附加弯矩和加速度导致的应力循环范围较小。因此,对于DET.1~DET.4,波浪引起的船体梁疲劳损伤通常可忽略。

3.2 低周疲劳分析

耙吸挖泥船由于其作业的特殊性,装泥泄泥频繁。事实上,根据挖泥船的实际调研数据显示,在工程作业期间,挖泥船的作业频率相当频繁,考虑每天装卸泥4次,每月25 d,则生命期内总的循环次数为(4次/d)×(25d/月)×12月×20年=24 000次,远超其他常规船舶的装卸载次数。若采用CCS D(CP)曲线,许用热点疲劳应力循环范围约为255 MPa,对应力水平要求很高,结构需保持在较低应力水平才能保证疲劳强度。

3.3 关键节点疲劳汇总

1.5节各节点的疲劳损伤汇总见表2。

表2 疲劳损伤汇总(某大型耙吸挖泥船疲劳节点)

由表2可知,低周疲劳损伤远大于高周疲劳损伤。同时,总疲劳损伤已经接近规范的许用值,余量较小,设计时可采用节点打磨等手段进一步提高疲劳寿命,避免疲劳破坏。

4 大型耙吸挖泥船振动评估

大型耙吸挖泥船船载大功率设备众多,推进主机、螺旋桨和泥泵等都是主要的振动源。随着运营方和劳工公约对船舶舒适性要求越来越高,需要对其进行避振设计,方案阶段可采用母型船数据变换和迁移矩阵法等简单算法对于船体总振动进行评估,使其固有频率避开主要激励源[5-7]。生活楼和局部板架应采用经验公式或有限元方法进行评估,优化设计避开设备激励频率,保留足够频率储备,避免有害振动。

4.1 船体总振动评估

某大型耙吸挖泥船采用有限元和迁移矩阵法计算得到的船体总体振型和固有频率见图11、表3。

图11 某大型耙吸挖泥船总体振型

由表3可知,大型耙吸挖泥船船体梁的前2阶固有频率通常较低,一般小于3 Hz,大型耙吸挖泥船叶频通常在7~10 Hz之间,前2阶船体梁固有频率可避开叶频。大型耙吸挖泥船的轴频(约2 Hz)与船体固有频率较为接近,初始船型尺度确定时,可考虑尽量避开轴频10%~15%。由于轴频激励大小主要与桨叶制造质量有关,若设计无法避开轴频,需提高桨叶制造质量要求。

4.2 生活楼振动评估

生活楼是关系到耙吸挖泥船舒适性的关键位置,生活楼的设计在方案选择阶段就需要避开船舶主要激励[5]。耙吸挖泥船生活楼1阶固有频率(纵向、横向、扭转)一般小于10 Hz,与叶频较为接近。此外,由于耙吸挖泥船的特殊布置特点,生活楼下方往往无法设置支柱或横纵舱壁,生活楼前几阶模态可能会出现混淆,设计时需特别关注以避开叶频。

5 结论

1)大型耙吸挖泥船一般采用纵骨架式,泥舱采用主甲板带舱口围板和组合肋板的形式。

2)大型耙吸挖泥船的关键节点包含泥舱横向肋板过渡区,泥舱前后端壁过渡节点和泥舱甲板架空横梁等位置,设计时应保留足够的余量,采用软趾形式,避免硬点。

3)大型耙吸挖泥船泥舱舱段有限元模型范围应包含泥舱前后的机舱和电机舱等舱室以保证能校核泥舱前后端壁的关键区域,对于关键位置和应力集中位置,需要采用细化网格的方法进行计算。

4)大型耙吸挖泥船作业装泄泥频繁,低周疲劳在大型耙吸挖泥船的节点疲劳中占据主控地位,结构设计需校核关键节点的低周疲劳累计损伤,避免疲劳破坏。

5)大型耙吸挖泥船的总体振型通常可避开叶频,但生活楼固有频率与叶频较为接近,设计初始阶段应尽早评估生活楼固有频率,以避开叶频。