深部邻近采空区多漏风条件下自燃“三带”分布规律研究

张九零, 白 阳, 范酒源, 李江涛, 陈建广

(1.华北理工大学应急管理与安全工程学院,河北 唐山 063210;2.河北省矿山开发与安全技术重点实验室,河北 唐山 063210)

0 引言

深部煤层工作面采空区与邻近采空区间的隔离煤柱在高应力以及复杂的地质条件影响下被压裂,在煤柱两侧压差的作用下形成漏风通道,导致煤柱及遗煤发生自燃[1]。因此,研究深部邻近采空区漏风对煤炭自燃规律的影响,可为深部采空区煤自然发火治理提供理论指导。

近年来,国内外众多学者通过理论分析、实验研究结合数值模拟等手段对漏风条件下煤的自燃规律进行研究,其成果促进采空区火灾防治领域的快速发展[2]。Zhang等[3]发现,风流携带氧气进入采空区会加快遗煤氧化自燃进程;赵文彬等[4]得出工作面漏风增大采空区自然发火风险;刘昆轮等[5]通过工程现场实测发现进风巷风量与工作面漏风呈正相关,加大遗煤与氧气的接触面积,采空区煤自燃危险性增加;邢震[6]用数值模拟与现场实测相结合的方法得出漏风造成采空区自燃带宽度增加且向深部运移;黄帆等[7]发现在实际漏风条件下,风流通过漏风通道进入采空区,氧化带分布范围与漏风量成正比。

上述研究表明,采空区漏风与遗煤自燃存在着直接关联。但对于深部邻近采空区多漏风通道条件下遗煤自燃规律的研究相对较少,为明确其自燃的分布规律,以唐山矿0291综放工作面为工程背景,采用数值模拟与工程现场实测相结合的方式判定邻近采空区多漏风通道条件下采空区的自燃危险区域,研究成果可为深部开采矿井邻近采空区漏风条件下遗煤自燃灾害防治提供现场指导。

1 工程背景

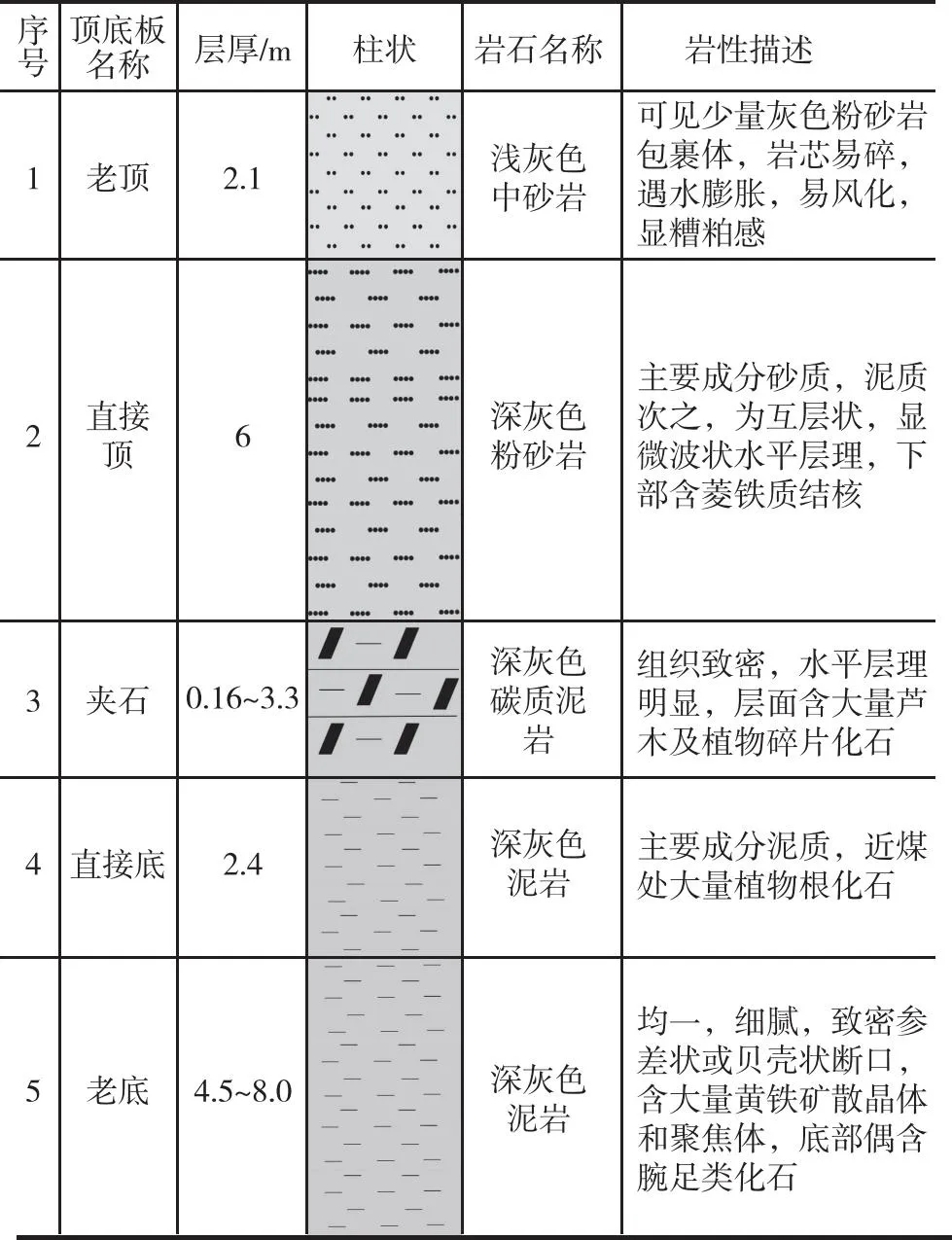

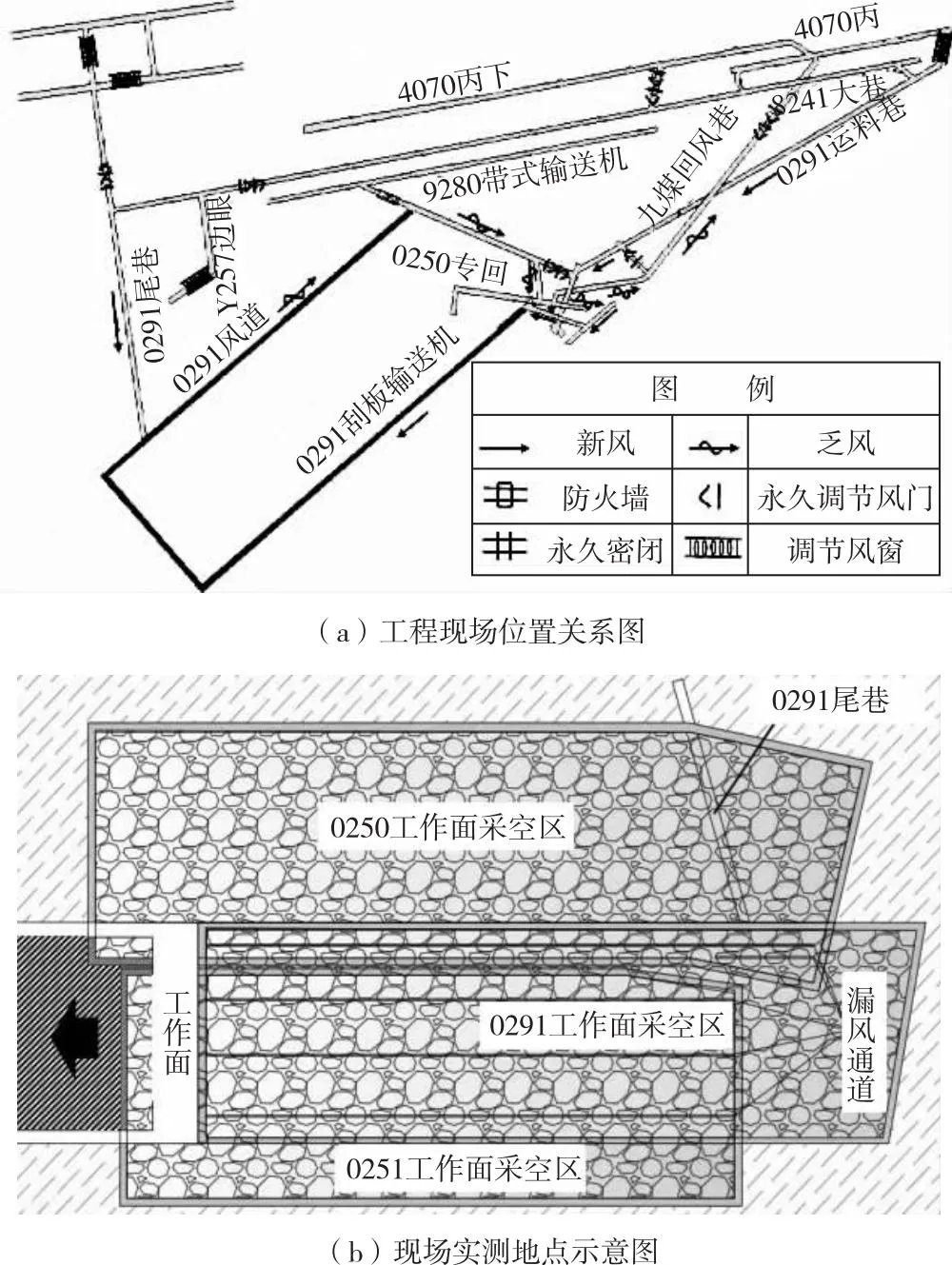

开滦集团唐山矿0291综放工作面开采位于南五采区,工作面为8、9煤层分合区,煤层为自燃倾向煤层,自然发火期8—12个月;9煤层上覆5煤层为0250、0251已回采工作面,2煤层间距40~60m,顶板受0291工作面采动影响会产生大量裂隙并与上覆0250、0251采空区联通,形成多条漏风通道,使0291工作面采空区存在遗煤自燃的危险。0291工作面工程现场实测地点,如图1;煤层赋存地质分布,见表1。

表1 煤层赋存地质情况

图1 工程现场实测地点

2 自燃“三带”数值模拟

以唐山矿0291工作面为工程背景构建多漏风条件下采空区自燃“三带”物理模型,通过FLUENT软件模拟深部邻近采空区多漏风条件下自燃“三带”的分布规律。

2.1 物理模型

以回风巷与工作面的交界点为坐标原点,采空区走向方向为X轴,工作面倾向方向为Y轴,采空区竖直方向为Z轴,建立深部邻近采空区漏风条件下的采空区物理模型。物理模型尺寸如下:采空区倾向、走向长分别为142与280m,高度为50m,工作面宽、高均为4m,进、回风巷断面尺寸为3m×4m。0291工作面上覆0250、0251工作面采空区,随0291工作面推进,0291工作面采空区与0250、0251工作面邻近采空区连通,导致形成多条漏风通道,增加了0291工作面采空区遗煤氧化自燃的潜在危险。当工作面推进至132m时,0291工作面采空区上覆0250工作面采空区,其相邻区域存在2条漏风通道;推进至165m时,0291工作面采空区与0250工作面采空区接触面积增大,导致原有漏风通道增大,并与回风巷侧尾巷接口处存在漏风;推进至280m时,0291工作面采空区同时上覆0250、0251工作面采空区,与0250、0251工作面采空区相邻区域共存在5条漏风通道,回风侧尾巷接口处漏风通道依然存在。因此,模拟4种漏风条件下的采空区内氧气浓度分布规律,0291工作面推进至280m时的物理模型,如图2。

图2 物理模型

2.2 数学模型

模拟深部邻近采空区多漏风条件下采空区自燃“三带”分布规律的数学模型,如式(1)-(3)。

质量守恒方程:

(1)

式中:

t—气体流动时间,s;

i—矢量方向;

xi—i方向采空区的距离分量,m;

ρf—混合气体密度,kg/m3;

ui—i方向上采空区的平均速度分量,m/s;

sm—采空区内气体质量增加量,kg/(m3·s)。

动量守恒方程:

(2)

式中:

uj—j方向上采空区的平均速度分量,m/s;

j—矢量方向;

p—气体微元上的压强,Pa;

μ—气体动力黏度,Pa·s;

xj—j方向采空区的距离分量,m;

g—重力加速度,9.18m/s2;

si—i方向上气体在采空区多孔介质运移过程中附加的动量损失源项,N/m3。

si的计算如式(3)。

si=-(μ/k)ui

(3)

式中:

k—渗透率,m2。

组分输运方程:

(4)

式中:

Yn—采空区混合气体中组分n的质量分数,%;

Rn—采空区混合气体中组分n的化学反应生成量,kg/(m3·s);

Sn—采空区混合气体中组分n的源相,kg/(m3·s)。

(5)

式中:

Dn—组分n的质量扩散系数,m2/s;

ΔYn—采空区混合气体中组分n的质量分数变化量,%。

2.3 边界条件设定

边界条件设定如下。

入口条件:进风巷入口处设置为速度入口条件,进风风速为2m/s;混合气体的组分设为氧气和氮气,其中,氧气浓度为21%。

出口条件:回风巷出风口设为自由出口。

界面条件:区域之间交界面设为内界面,壁面边界设为无滑移静态壁面。

采空区设置:将采空区设置为多孔介质区域,黏性阻力系数、冒落带和裂隙带的孔隙率和渗透率、采空区的耗氧速率等参数根据相关公式编写对应的UDF函数。

漏风通道设置:漏风通道风速通过实测为0.1m/s,设定宽度为0.8m,长度根据0291工作面采空区与邻近采空区的相对位置确定。

2.4 采空区自燃“三带”数值模拟结果与分析

2.4.1 工作面隅角存在漏风条件下采空区数值模拟结果与分析

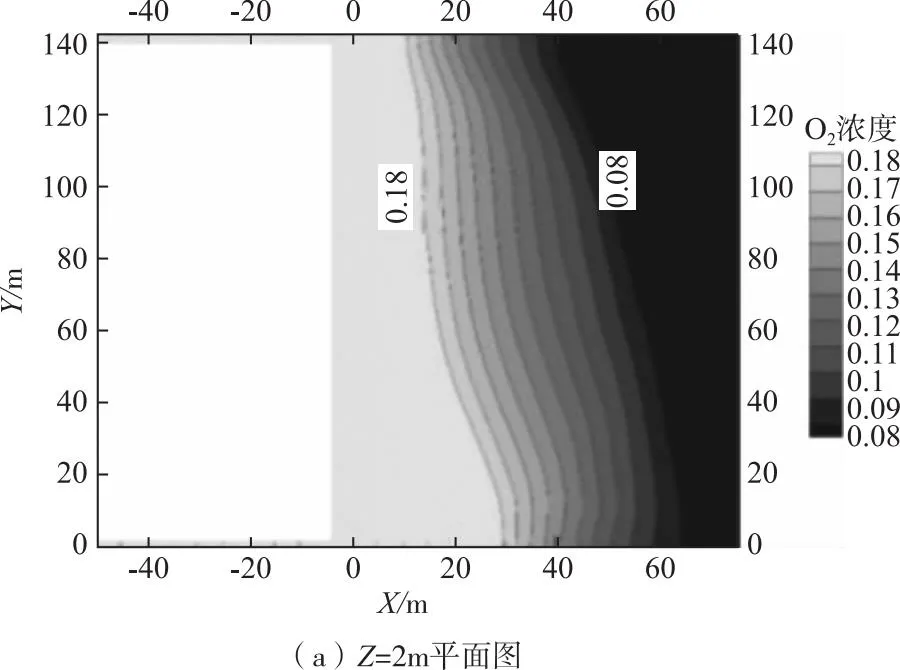

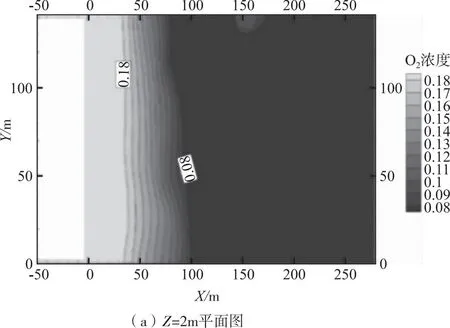

0291工作面推进至76m时,工作面上下隅角处存在漏风,在漏风的影响下,采空区氧气浓度场分布,如图3。

图3 工作面采空区隅角存在漏风时氧气浓度场分布

由图3可知,由于工作面上下隅角存在漏风,风流由下隅角进入采空区内部并提供充足氧气,但受到采空区内遗煤的耗氧和扩散运移阻力的影响,氧气浓度从进风侧到回风侧逐渐降低,在距离工作面同一距离,进风侧的氧气浓度要大于回风侧氧气浓度。沿采空区顶板方向氧气浓度快速下降,原因在于氧气的密度大于空气密度,氧气主要集中在采空区下部,从采空区底部向上扩散的速率较慢,大于30m高度氧气浓度小于8%。

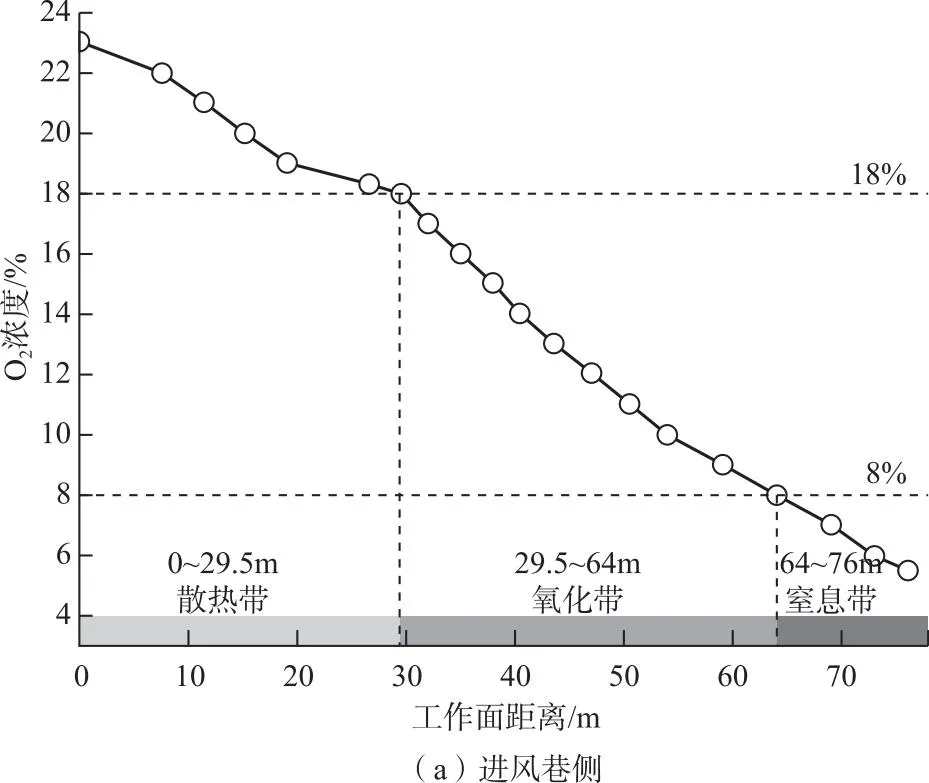

工作面推进至76m时进、回风巷侧氧气浓度分布特征,如图4。

图4 工作面推进至76m时进、回风巷侧氧气浓度分布特征

由图4可知,工作面推进至76m,进风巷侧距离工作面29.5m时氧气浓度降至18%,29.5~64m范围内氧气浓度下降至8%;回风巷侧氧气浓度随采空区深入而降低,距离工作面10.5m时氧气浓度达到18%,距离工作面40m时降至8%。综上所述,进风巷侧的散热带、氧化带宽度分别为29.5、34.5m,回风巷侧的散热带、氧化带宽度分别为10.5、29.5m,受工作面上下隅角漏风影响,采空区回风巷侧的散热带、氧化带宽度均小于进风巷侧。

2.4.2 邻近采空区形成多条漏风通道条件下采空区数值模拟结果与分析

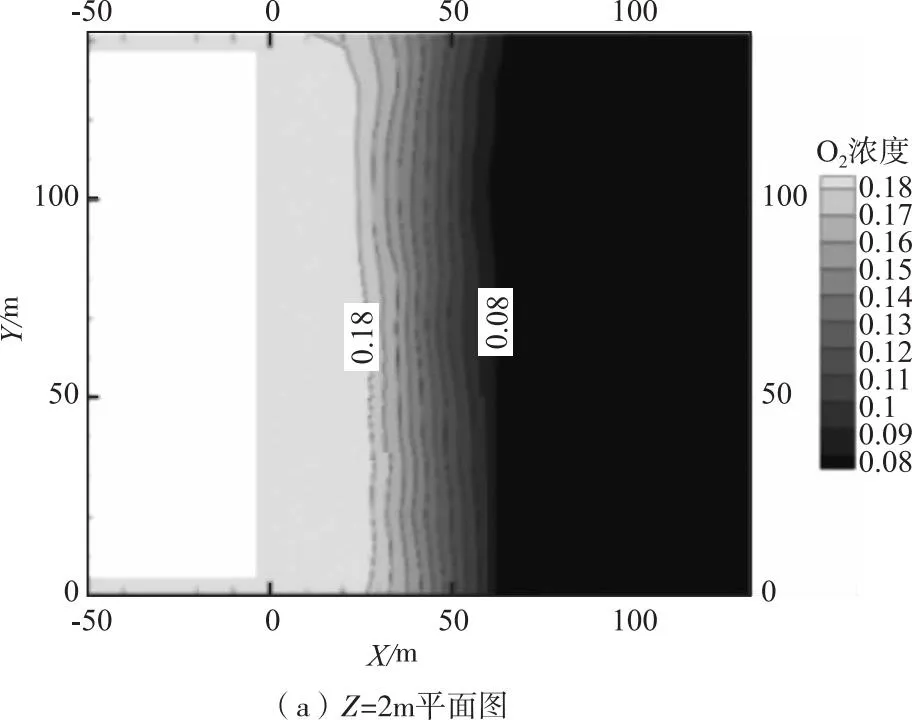

随0291工作面推进,其采空区与上覆的0250、0251工作面采空区相互连通,形成漏风通道,漏风条件随工作面推进而变化。此时0291工作面与上覆0250、0251工作面采空区形成多条漏风通道条件下采空区氧浓度场分布,如图5-7。

图5 工作面与上覆采空区形成多条漏风通道条件下推进至132m时采空区氧气浓度场

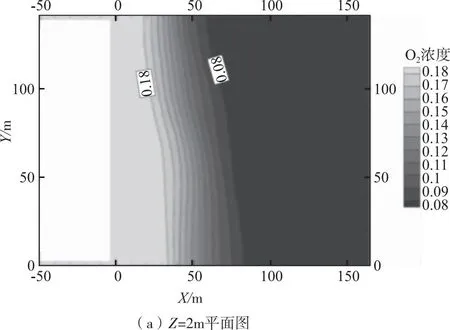

随工作面不断推进,采空区散热带和氧化带向深部运移。因0291工作面在推进过程中与上覆0250、0251工作面采空区连通并在采空区顶部形成多条漏风通道,漏风通道随工作面推进增加,受顶部漏风通道影响,采空区内氧气浓度大于8%范围增大。由图5可知,工作面推进至132m,漏风从顶部渗流到底板处,使回风侧氧气浓度增大;由图6可知,工作面推进至165m,回风侧顶板处漏风通道向采空区深处延伸,使采空区散热带宽度整体增大,进风侧及中部氧化带宽度增大。由于回风侧距工作面23m处存在尾巷接口漏风,漏风处氧气浓度经实测大于18%,加大回风侧散热带宽度,使得回风侧氧化带宽度减小;由图7可知,工作面推进至280m,氧化带宽度增加明显,是因为工作面推进导致采空区顶部漏风通道增加。尾巷接口处存在漏风,所以在回风巷侧150m左右位置有一小块区域氧气浓度大于8%,采空区深部氧气浓度极低,所以该漏风通道不会影响采空区自燃危险区域。

图6 工作面与上覆采空区形成多条漏风通道条件下推进至165m时采空区氧气浓度场

图7 工作面与上覆采空区形成多条漏风通道条件下推进至280m时采空区氧气浓度场

受漏风通道渗流影响,在漏风通道附近出现小范围氧气浓度大于10%的区域,且漏风通道下方采空区顶板方向上的氧气浓度大幅提高。

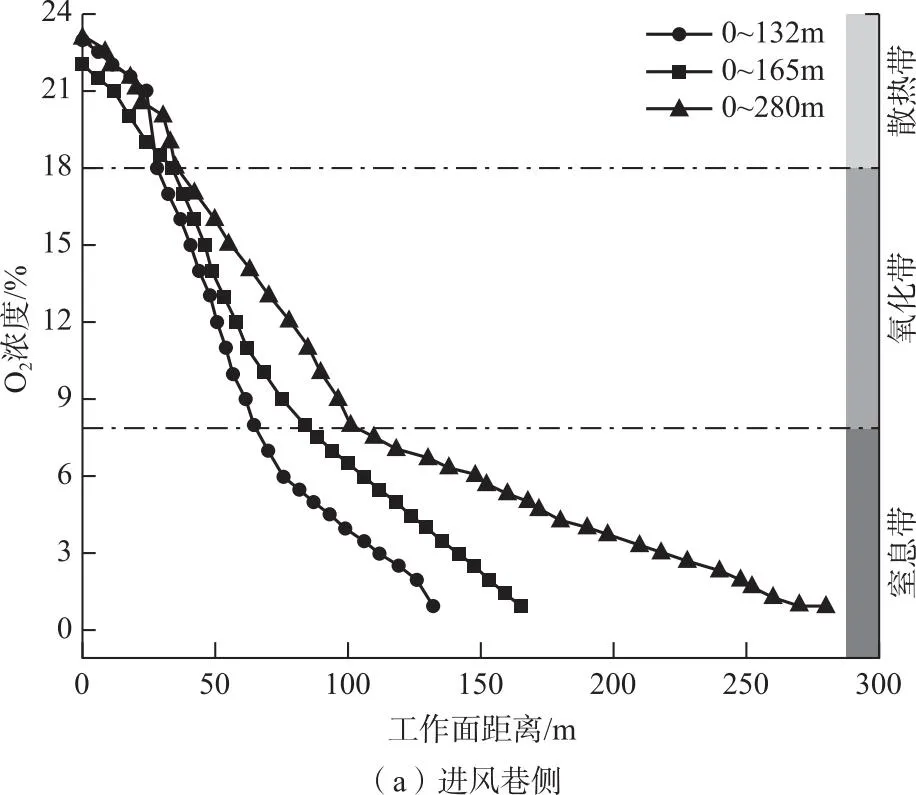

工作面上覆0250、0251采空区形成多条漏风通道条件下采空区进、回风巷侧氧气浓度变化情况,如图8。

图8 工作面与上覆采空区形成多条漏风通道条件下进、回风巷侧氧气浓度变化情况

由图8(a)、(b)分析可知,采空区进、回风巷侧氧气浓度随采空区深入降低,工作面推进至132m,进、回风巷侧的氧气浓度随采空区深入由23%下降至2%;工作面推进至165与280m,进、回风巷侧的氧气浓度由最初的23%逐渐降至0,因此随0219工作面推进,进、回风巷侧氧气浓度呈下降趋势。采空区顶部出现多条漏风通道时,进风巷侧散热带宽度变化不大,氧化带宽度由37增大至66m;回风巷侧散热带与氧化带受顶部漏风通道影响较大,分别由10.5、29.5m扩大至32、48.2m。综上所述,随工作面推进,0291工作面采空区与上覆的0250、0251工作面采空区连通形成多条漏风通道,且工作面采空区与上覆的0250、0251工作面采空区的接触面积不断增大,导致漏风通道数量与漏风量增加,受邻近采空区间形成的漏风通道影响,工作面采空区氧化带范围逐渐向采空区深部运移并逐渐变宽。

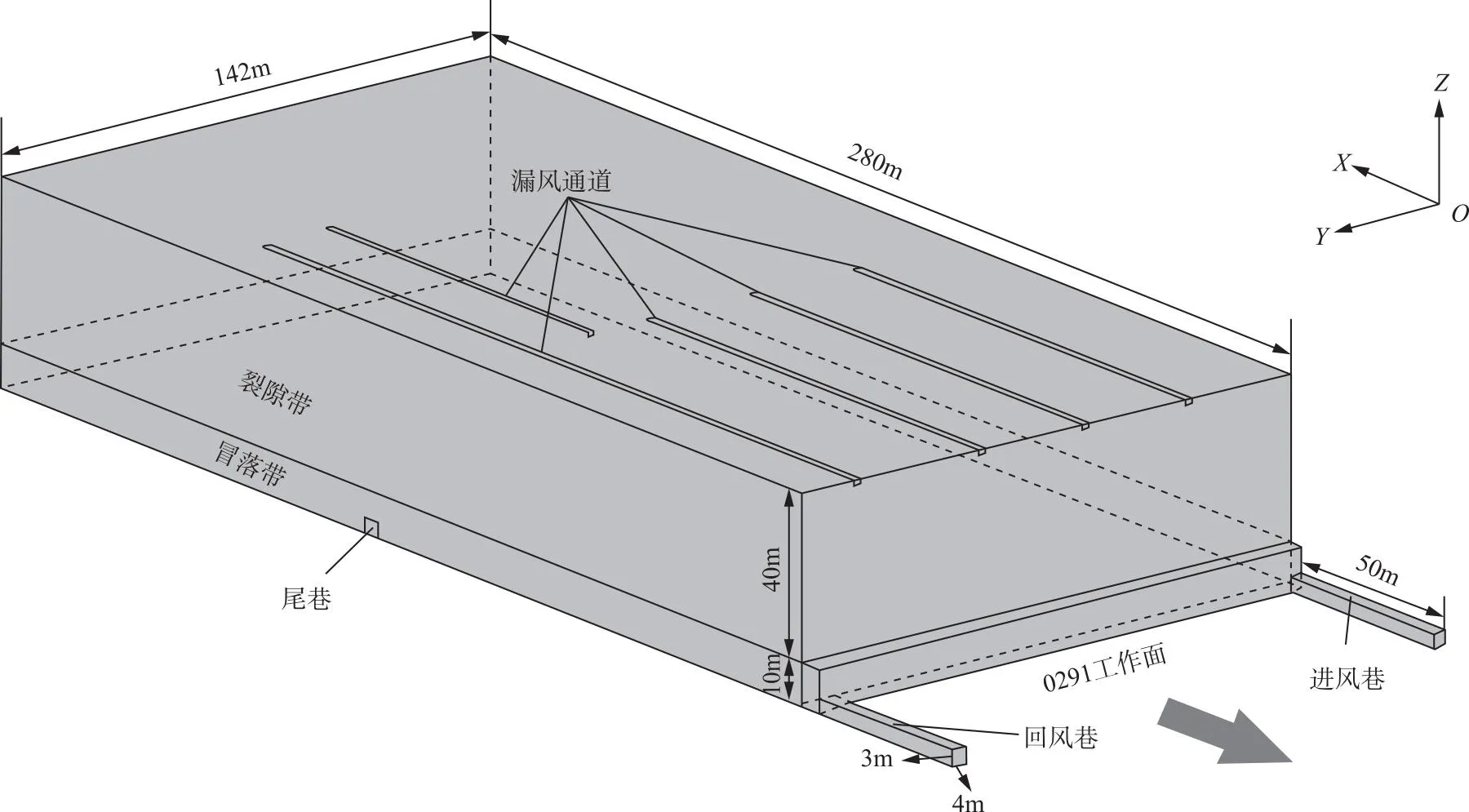

3 工程现场

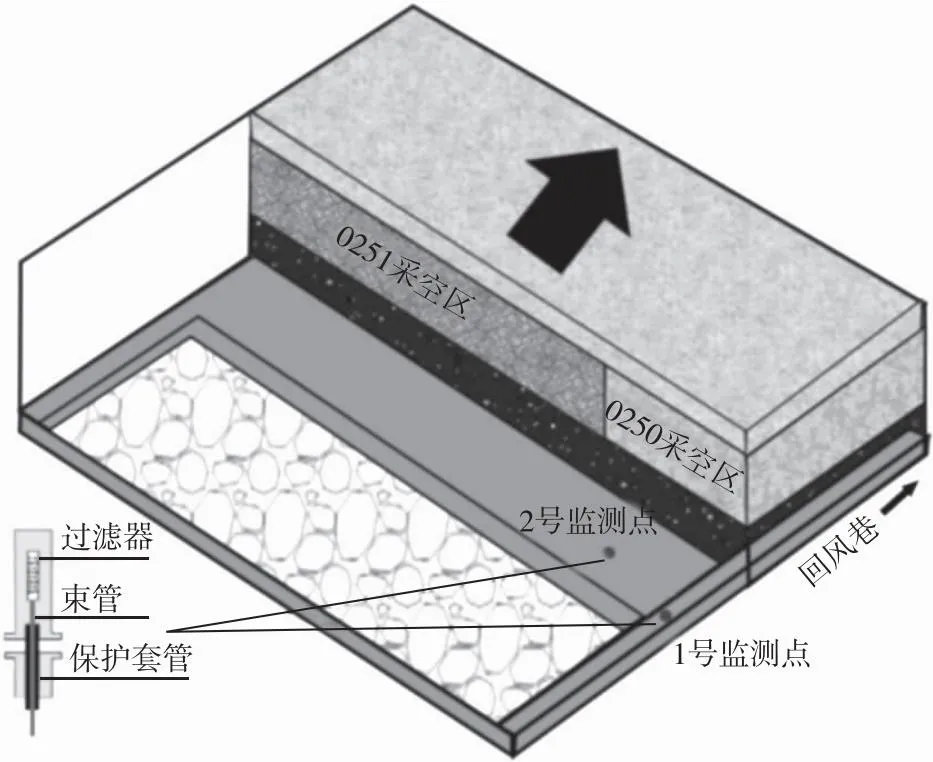

3.1 现场测点布置方案

根据唐山矿0291工作面现场实际情况设计井下束管监测,如图9。一共敷设2路束管,1号束管自回风巷向上隅角敷设,2号束管自回风巷沿工作面倾向方向敷设;共布置2个监测点,1号监测点布置在上隅角位置,2号监测点布置在距上隅角30m的工作面支架后部位置。

图9 0291工作面测点示意图

3.2 监测结果分析

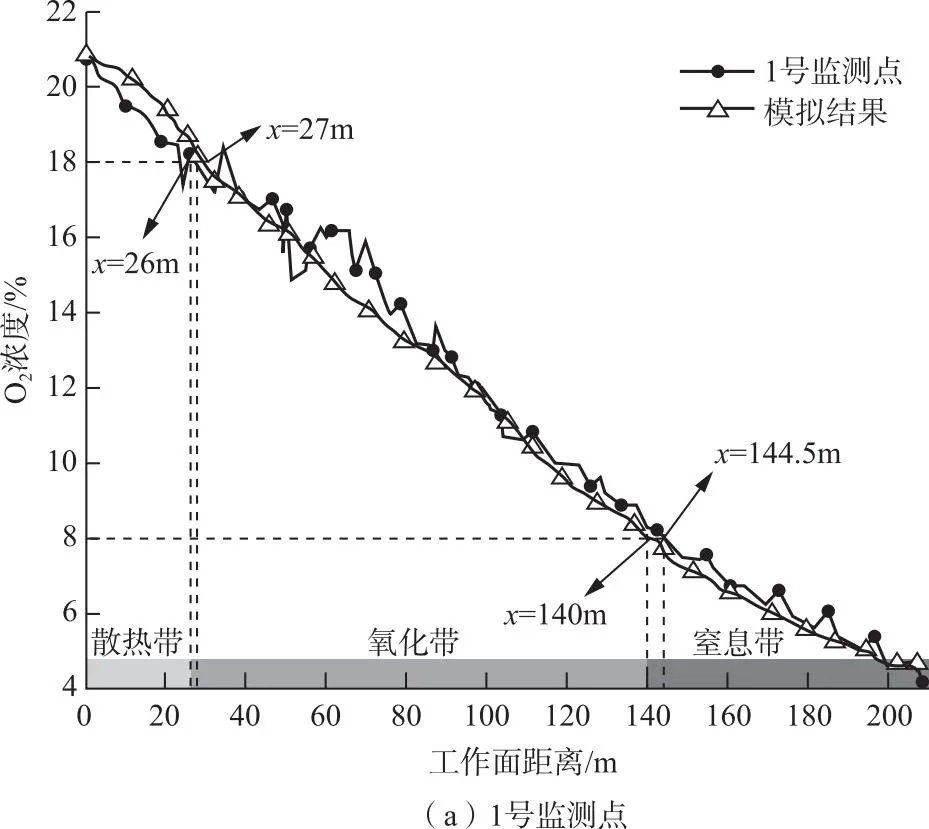

将采空区束管监测氧气浓度数据与数值模拟结果进行对比,如图10。

图10 自燃“三带”实测与数值模拟结果对比

随着工作面的推进,1号和2号监测点不断被埋入采空区,氧气浓度逐渐降低,由图10(a)可知,1号监测点在工作面推进26m时氧气浓度降至18%,推进至144.5m时氧气浓度下降至8%。图10(b)可知,2号监测点在工作面推进27m时氧气浓度下降至18%,推进至142.5m时氧气浓度下降至8%。通过数值模拟获得1、2号监测点相同位置氧气浓度降至18%时距工作面27、29m,氧气浓度降至8%时分别距离工作面140、139m。对比可知,现场监测值与模拟值氧气浓度相差小于5%,因此,数值模拟结果可以真实反映深部邻近采空区不同漏风条件下采空区自燃“三带”的分布规律。

4 结论

(1)通过分析4种不同漏风条件下采空区氧气浓度分布规律,得出:邻近采空区漏风会加大采空区散热带和氧化带范围;随工作面推进,进风巷侧氧气浓度大于8%的范围分别为64、65、84、101m;回风巷侧氧气浓度大于8%的范围分别为40、62、59、80.2m。

(2)漏风通道影响下,随工作面推进氧化带范围向采空区深部运移且变宽。仅上下隅角存在漏风时,进、回风巷侧氧化带宽度为34.5与29.5m,进风侧的氧化带宽度大于回风侧。随工作面推进,采空区与其上覆的0250、0251邻近采空区相连通并形成多条漏风通道,其进、回风巷侧氧化带宽度由37、50m变化至66、48.2m。受漏风通道渗流影响,采空区顶部漏风通道显著增大采空区顶板方向上氧气浓度。

(3)现场实测0291工作面推进至210m时,1号监测点测得氧气浓度为18%时距离工作面煤壁26m左右,2号监测点测得氧气浓度为18%时距离工作面煤壁27m左右。当2号监测点被埋入采空区142.5m时,所测氧气浓度为8%,当1号监测点被埋入采空区144.5m时,所测氧气浓度为8%。经对比分析,现场监测值与模拟值氧气浓度误差低于5%,为煤矿深部开采过程中采空区遗煤自燃防治提供科学依据与理论基础。