航空发动机进气试验台畸变数值模拟研究

佟尧,刘旭峰,刘潇

1. 中国航发沈阳发动机研究所,辽宁 沈阳 110015

2. 哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001

在实际运行过程中,航空发动机往往会面临复杂的进气条件变化。例如,飞机在飞行时会吸入相邻飞机排出的高温燃气;矢量喷管工作或接通反推力装置时发动机吸入其自身的高温燃气;飞机在飞越烟雾区或火灾区时发动机会吸入高温燃气;舰载机起飞、着陆过程中发动机会吸入高温水蒸气或高温烟气;飞机发射机载武器时,发动机会吸入高温烟气。在这类复杂的工作条件运行时,航空发动机进口经常面临温度畸变[1]。这种瞬时的温度变化容易引起发动机的喘振,严重时会造成整机无法运行。为研究发动机喘振规律,改进发动机防喘措施,开展发动机温度畸变试验十分必要。目前主要存在2 种形式的温度畸变试验台,一种是通过热交换器进行加热使高温燃气进入发动机;另一种是将燃料通过燃气发生器燃烧,将燃烧后的高温燃气通入发动机进气道,从而在发动机进口产生温度畸变[2−3]。

从上世纪开始,国外的研究人员就进行了航空发动机稳定性设计的研究,其中温度畸变是影响稳定性评定的一项重要指标[4−6]。中国燃气涡轮研究院设计的温度畸变试验台,可以满足各类燃气涡轮发动机温度畸变试验的需要[7−8]。

以上试验台主要用于单纯的温度畸变试验,并不能模拟温度压力耦合畸变[9−11]的情况,与发动机真实工作环境有一定差距。本文介绍的温度压力耦合畸变试验台能够同时实现温度和压力的改变,通过试验台向发动机进气道喷射高温燃气,在发动机进口截面模拟吸入导弹尾流、烟雾条件下相似的总温、总压分布状态。

1 试验台的结构组成

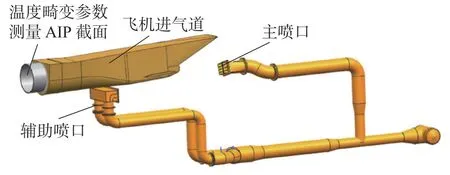

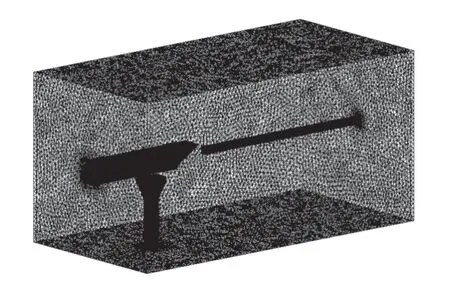

温度畸变装置的系统主要由供气系统、调节系统、喷口、位置调节系统、支撑系统、电气和控制系统组成,如图1 所示。为模拟发动机工作时辅助进气门和主进气道吸入高温热气流的实际情况,通过具有加温系统的进气支路向发动机辅助进气门附近和主进气道分别供给热气流,且供给气流的流量、温度具备可调功能。通过改变供给热气流的喷口位置和热气流的流量、温度实现发动机真实工作状态下吸入高温燃气的状态[12−15]。

图1 温度畸变模拟装置示意

1)供气系统。供气系统的主要功能是实现气体供给和输送功能。供气系统由进气支路、加温系统、排气支路、主进气支路、辅助进气支路和预热支路组成。

2)调节系统。调节系统主要由阀门组成,包括电动排气阀、主进气电动调节阀、电动排气蝶阀、电动流量调节蝶阀,通过对阀门开关切换,实现对系统温度流量的控制。

3)喷口。温度畸变装置的喷口由主喷口和辅助喷口组成。主喷口设计目的主要是对进气道主进气口喷射高温燃气。辅助进气支路位于发动机下方,向发动机从辅助进气口喷入高温燃气,模拟高温燃气通过二路进入辅助进气喷口的情况。

4)支撑系统。支撑系统主要由管架组成,主要功能是为供气系统的管路系统进行固定、导向和支撑的作用。形式可分为固定架、滑动架、导向架、托架等。

5)电气及控制系统。整套控制系统以NIcRIO 为主控制器,工控机为操作监控的上位机,温度畸变控制系统与车台控制系统以通讯的形式进行数据交换。上位机系统通过以太网与下位机的可编程控制器通讯,用于采集温度畸变试验装置电气参数及主要设备的运行状态信息,并对现场相关设备数据进行分析、处理、存储。上位机通过可编程控制器发出控制指令,对执行器进行阀位控制、控制快开蝶阀的开关,并采集必要的信号并对故障信息进行应急处理。控制系统原理如图2 所示。

图2 系统控制原理

2 试验台验证

2.1 仿真验证内容

为验证温度畸变试验台能力,模拟试验的温度畸变度、不均匀度等指标,本文开展了数值模拟研究。

1)畸变装置对空气流场的影响

在厂房内建设温度畸变设备,会对发动机的进气流场造成一定程度的影响,前期设计采取尽量使设备管路及喷口远离发动机进气道轴向进气方向的措施,并利用仿真手段验证设备对发动机进气流场影响。

2)温度畸变试验台能力验证

验证进气温度畸变装置是否能完成压力耦合畸变试验,实现对发动机工作时吸入高温燃气状态的模拟。这需要对高温区范围、温度畸变强度等指标进行验证。

3)管道应力计算验证

对本方案管路支架进行强度校核验证,利用原有试验台加温系统的加温能力,对加温系统的进气支路进行设计,使其适应发动机开展温度畸变的模拟试验。其中空气管路作为高温高压空气的流通通道,其安全性、可靠性在管路设计时需要着重考虑。

2.2 仿真验证方法

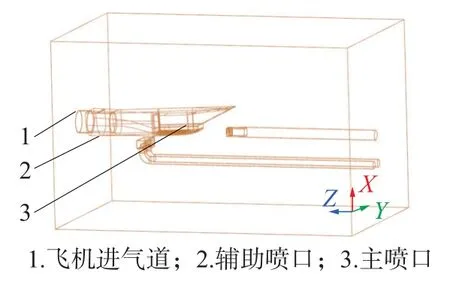

仿真模型如图3 所示,对设备进行简化,飞机进气道与发动机进口连接,气源来气通过主辅进气道经主辅喷口喷出,高温燃气由飞机进气道主辅喷口进入,最终在发动机进口形成温度畸变。

图3 计算模型示意

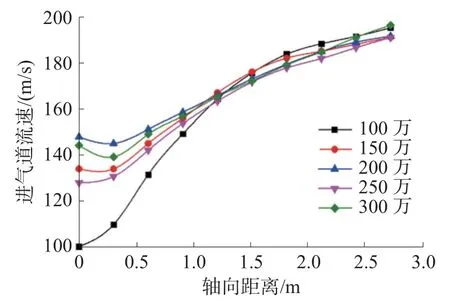

2.3 网格无关性验证

分别采用多面体和六面体核心网格对发动机流道及主辅喷口进行网格加密,第一层网格厚度为1 mm,由于选取的Standard k-ε 模型,Y+值控制在20~40。图4 为网格无关性验证。展示不同网格数下沿轴向距离变化进气流速的差别,在网格数为300 万和250 万时流速最大相差约为4%,在考虑计算效率的前提下,且需满足本文试验关注的畸变强度等指标对计算要求精度,最终确定网格数为300 万,如图5 所示。

图4 网格无关性验证

图5 计算网格划分

2.4 计算方法

本文计算采用ANSYS CFX 软件,湍流模型采用Standard k-ε 模型模型,流道等近壁面采用标准壁面函数。

衡量温度畸变主要指标如下:

1)温度畸变强度升δT2FAV

式中:ΔT2FAV=T2FAV−T0为面平均温升, K;为面平均温度,K;T0为自由流总温,K。

2)温升率

式中:ΔTimax为“高温区”的最大温升测量值,Δτm为从温度跃升到高温区中的温升达到最高值的时间。

计算域采用流体域,设定主流道进气流为80 kg/s,主辅喷口温度、流量根据具体工作状态设定,具体参数如表1 所示。

表1 数值计算边界条件设定值

2.5 仿真结果

2.5.1 畸变装置对发动机进口流场影响

供气系统主、辅进气支路位于发动机进气道前方和辅助气门下方,其对发动机进气流场会对进气道气流产生影响,具体通过仿真计算的方法进行分析。

通过气动参数测量截面(aerodynamic interface plane,AIP)的总压损失来衡量供气系统的安装对发动机进气流场的影响。仿真结果如图6 所示。经过计算在安装供气系统前后AIP 截面平均总压分别是98.2 和96.7 kPa,AIP 截面的总压损失整体减小约1.5%,供气系统对发动机总压损失的影响较小,在可接受范围内。

图6 供气系统对发动机进气流场仿真影响分析

2.5.2 喷射流量及温度对结果影响

2.5.2.1 主喷口

温度畸变试验台能够实现对不同温度畸变强度的模拟,主要是通过调整主辅喷口进气流量及温度,形成不同程度的温度畸变。

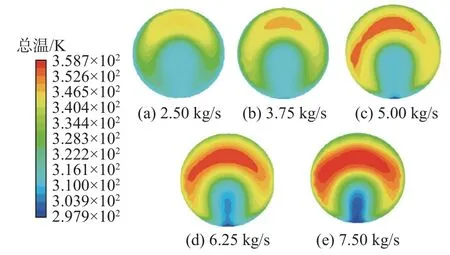

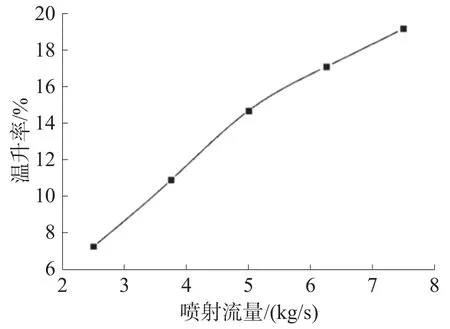

图7 对比了不同喷射流量下,AIP 截面总温分布。保持喷射温度400 K,增加总体喷射流量,能够增大AIP 截面温度畸变强度。如图8 所示,温度畸变强度基本随喷射流量成正比。出口温度分布云图随流量增加整体趋势不变,但高温区分布逐渐增加,喷射高温燃气流量的增加会使高温区分布区域增加,高温区周向角度增加。

图7 不同喷射流量下AIP 截面高温总温分布云图

图8 不同喷射流量下AIP 截面温度畸变强度

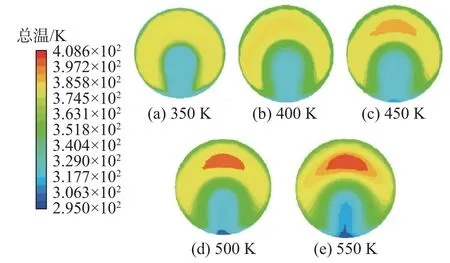

保持进气温度畸变装置主辅喷口喷射位置不变,主喷口流量保持不变,调整进口温度和喷射温度,从而得到不同的AIP 截面总温畸变强度,由图9 可知随进口喷射温度升高,发动机进口截面最高温度提升,而温度分布云图高温区分布基本保持不变,证明进口温度对AIP 高温区分布影响较小。图10 曲线显示温度畸变强度与喷射温度基本成正比。

图9 不同喷射温度下AIP 截面高温总温分云图

图10 不同喷射温度下AIP 截面温度畸变强度

2.5.2.2 辅助喷口

图11 给出了辅助喷口不同温度下出口截面的总温分布及温度畸变强度。随喷气温度提高总温畸变强度随之提高,高温区范围基本不变。由表2 可知,随辅进气口喷射流量增加、温度增大温度畸变强度随之增加。

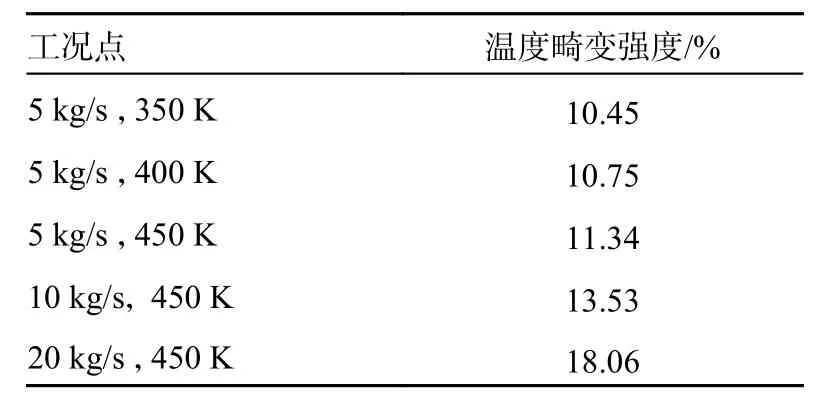

表2 各工况点下下AIP 截面温度畸变强度

图11 不同喷射流量和温度下AIP 截面高温总温分布云图

以上主辅喷口喷射仿真结果表明增加进气流量、温度,能够增大进气喷射能量,其中在设计流量温度范围内,主喷口单独喷射温度畸变强度可达20%,辅助喷口单独喷射能力可达18%,说明本温度畸变试验台能力裕度较大。

2.5.3 喷口位置对结果影响

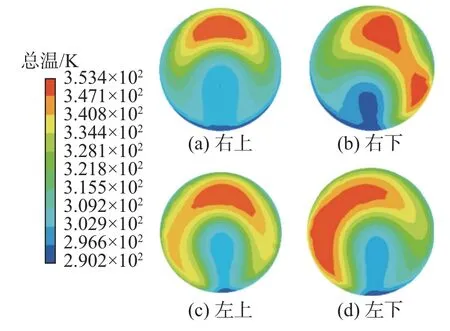

本装置主辅喷口位置可进行调整,其中主喷口位置周向可调,主喷口导向叶片可调,不同喷口位置影响喷射高温燃气流向,图12 给出了主喷口在不同位置产生温度畸变云图。通过调节主喷口位置和喷射角度,可以在AIP 截面实现不同的高温区,说明温度畸变装置具有高温区位置调节功能。

图12 不同喷射温度下AIP 截面高温总温分布云图

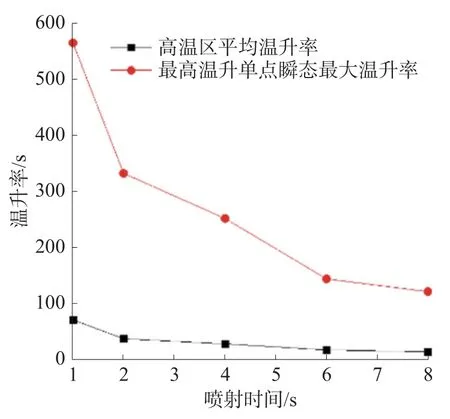

2.5.4 温升率调节

温度畸变模拟装置温升率调节主要依靠调节喷射管路流量增加速率,流量增加速率越大,喷射管路流量提升越快,反之则喷射管路流量提升越慢。流量提升速率决定单位时间管路内温度增加快慢,进而影响测量截面温升率大小。对温度畸变模拟装置进行仿真验证,通过喷射管路流量提升速率模拟流量增加速率,图13 给出了AIP 截面各项温升率指标随阀流量增加速率变化曲线。流量增加速率越大,整体温升率越高,也说明该模拟装置具有温升率调节功能。

图13 温升率随流量增加速率变化关系

2.5.5 管路应力计算

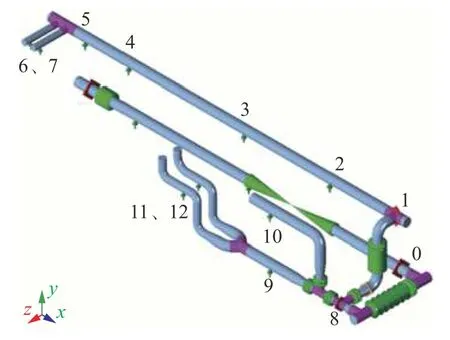

采用CAESARⅡ软件建立有限元模型、有限元分析软件CAESARⅡ的静力分析功能进行高温下管道的应力计算。

管道系统参数如下:管道材料:304 钢;管道规格:DN250、DN350、DN300;介质工作压力:0.35 MPa;介质工作温度:350 ℃。

图14 为针对管道支撑CAESAR Ⅱ设置的计算节点示意。其中一次应力最大合成应力为63.7 kPa,发生在顺气流方向燃烧室后三通处,与许用应力106.7 kPa 比值最大值为60%,其他位置一次应力均低于该值;二次应力的合成应力最大值为19.2 kPa,发生在管路由DN400 管径一分二为两路DN300 管道节点处,与许用应力比值最大值为18%,其他各处位置二次应力值均低于18%,表明整套管系一次应力、二次应力均不超标。

图14 空气系统有限元模型及支架布置编号

3 结论

本文设计的试验台可实现对发动机吸入高温燃气后产生的温度压力组合畸变现象进行模拟,主要研究结论如下:

1)保持喷射温度400 K 增加总体喷射流量,能够增大AIP 截面温度畸变强度,温度畸变强度基本随喷射流量成正比。

2)随辅助喷口喷气温度提高总温畸变强度随之提高,高温区范围基本不变;随辅进气口喷射流量增加、温度增大温度畸变强度随之增加。

3)本试验台具有可调功能,可以根据具体试验要求改变发动进口温度畸变强度、高温区位置、温升率等指标。其中温度畸变强度随喷射高温气体温度、流量增大而增大,高温区位置范围喷口位置调节而变化,温升率可由阀门流量变化速率进行调节。

4)管路应力满足安全性、可靠性要求。