基于新型耗能板提升钢框架节点抗震和抗连续倒塌能力

孟 宝,杜强强,钟炜辉,段仕超,李亮德

(1.西安建筑科技大学土木工程学院,陕西,西安 710055;2.西安建筑科技大学结构工程与抗震教育部重点实验室,陕西,西安 710055)

钢框架结构具有自重轻、抗震性能好、建造速度快等优点,在建筑结构中得到了广泛应用。然而,在其服役期间,可能会遭受多种偶然灾害(如地震、爆炸、撞击等),从而引发结构倒塌。其中,地震引起的侧向倒塌和竖向连续倒塌是结构主要的两种倒塌模式[1-3]。连续倒塌是因偶然荷载作用使结构的一个或多个构件发生局部破坏而引发连锁式蔓延,造成与初始局部破坏不成比例的倒塌[4-7]。地震和连续倒塌均具有低概率高损失特点,因此,预防钢框架结构在多种灾害下发生倒塌已成为结构工程领域的一个热点问题。

节点是钢框架结构的重要组成部分,其性能包括强度、刚度、转动能力和耗能能力等,对钢框架整体的刚度、稳定承载能力和抗倒塌性能等有重要影响[8-10]。不同灾害中节点的性能及工作机理不同。在地震作用下,节点主要承受剪力和弯矩的组合作用,为避免节点发生脆性破坏,通常通过梁端塑性铰的形成和转动来耗散地震输入的能量。在连续倒塌条件下,节点会同时承受剪力、弯矩和轴力的共同组合作用,其中弯矩与轴力的非线性发展特征决定了结构梁机制抗力与悬链线机制抗力的演化规律,进而影响剩余结构竖向荷载的重分布。由于抗震与抗连续倒塌作用机理不同,具有较好抗震性能的节点,其抗连续倒塌性能可能会变差,反之亦然[11-12]。考虑地震和引发连续倒塌灾害的影响,有必要对节点进行改进和补强,使其具备较好的抗震和抗连续倒塌性能。

因此,为提高节点的抗震和抗连续倒塌性能,国内外许多学者提出了不同的改进措施。针对节点抗震时有4 种改进措施:① 改变连接处焊接孔几何形状[13],以减小局部应力集中,避免焊缝脆性断裂;② 加强梁端截面,迫使梁根部塑性铰外移,以减小连接焊缝处的应力,包括在梁翼缘上加盖板[14]、梁柱连接处加腋[15]、扩大梁翼缘[16]等;③ 削弱梁端截面,迫使塑性铰外移,包括削弱梁翼缘[17]、削弱梁腹板[18];④ 在梁柱连接处增设耗能单元[19],以提高节点的耗能能力。针对节点抗连续倒塌时有3 种改进措施:① 提高梁柱节点的变形能力,如Liu 等提出一种应对火灾作用的延性节点[20];② 提高梁柱节点的承载力,如HAN等采用铸钢加劲环来提高节点在连续倒塌情形下的抗力[21];③ 同时提高梁柱节点的承载能力和变形能力[2,22]。上述改进方式主要是针对节点抗震性能或抗连续倒塌能力的单独提升,不能确保节点同时具备较好的抗震和抗连续倒塌能力。

本文借鉴上述节点抗震第二种和抗连续倒塌第三种的改进措施,采用新型耗能板对全焊节点进行改进,使其具备较好抗震和抗连续倒塌能力。该新型耗能板在前期阶段可使梁端翼缘形成双塑性域,有利于耗散外荷载作用下的能量;在后期阶段使结构的承载力和变形在原有性能的基础上持续发展,形成抗倒塌能力的提升阶段。首先通过试验、数值模拟和理论分析相结合的方法,揭示了新型耗能板在单调荷载和循环荷载作用下的力学性能;进而通过新型耗能板与节点在地震作用和连续倒塌条件下的协同工作作用,给出了新型耗能板节点的设计方法;最后通过数值算例分析验证了设计方法的可行性。

1 基于新型耗能板的节点设计思路

全焊节点能够缩减钢材用量,提升钢框架的稳固性和强度,是一种常用的钢结构连接方式。但全焊节点在地震和连续倒塌条件下因梁柱连接处应力集中或焊缝破坏使得节点过早失去承载力和变形,使构件悬链线效应未得到较好发展,限制了节点在连续倒塌条件下的转动能力,对此,有必要对传统全焊节点进行改进。

1.1 新型耗能板节点模型

基于上述全焊节点的不足,本文试图在梁端上、下翼缘处增加如图1 所示的新型耗能板,其两端采用坡口焊分别与柱翼缘和梁翼缘连接,且采用槽焊缝将新型耗能板的端部区域与梁翼缘连接,如图1(a)所示。增加新型耗能板的目标是提升梁柱连接在地震和连续倒塌条件下的承载力、变形和耗能能力,避免梁端过早发生脆性断裂而使结构丧失承载力。新型耗能板共涉及9 个参数,包括w1、w2、w3、R、a、b、c、t和t1,如图1(b)所示。新型耗能板可根据其几何参数通过火焰数控切割的方式在工厂进行加工。

1.2 新型耗能板节点工作原理

1.2.1 地震作用下新型耗能板节点工作机理

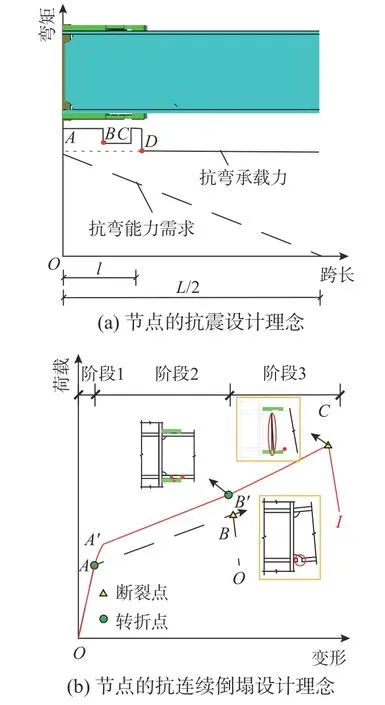

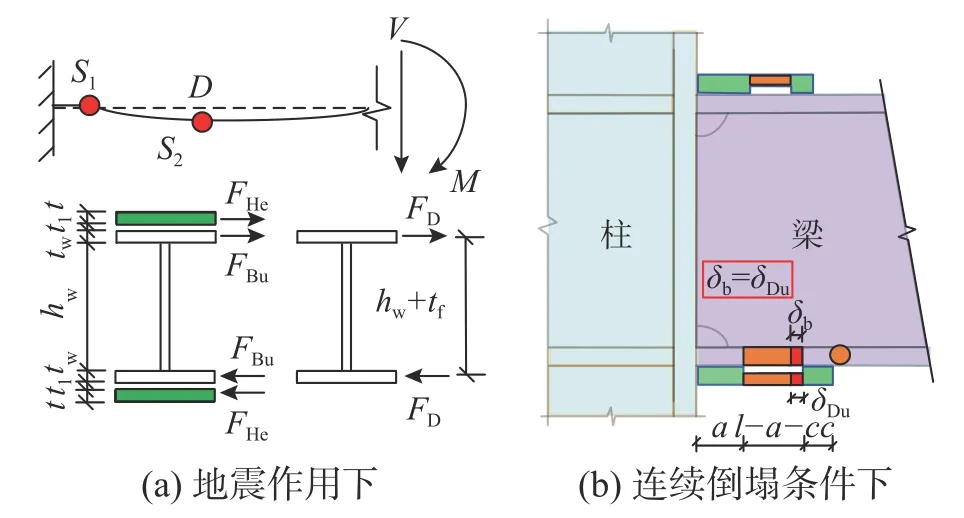

本文提出的新型耗能板节点满足“强节点弱杆件”的抗震设计思想。通过新型耗能板使梁根部得到加强,然后再将其中间进行削弱,一方面迫使梁根部塑性铰外移,另一方面通过梁端和新型耗能板形成的塑性铰来耗散地震输入的能量,其设计原理如图2(a)所示。相比传统的全焊盖板全焊节点,当新型耗能板的轴向刚度合理时,可能会在梁BC段和D点形成双塑性区域,其可提高节点的塑性变形和耗散地震输入的能量。

图2 节点设计理念Fig.2 Design concept of joint

1.2.2 连续倒塌条件下新型耗能板节点工作机理

在连续倒塌过程中,全焊连接和盖板全焊连接的两跨三柱型梁柱子结构在中柱失效后的抗力过程主要经历梁机制阶段(阶段1)和梁机制-悬链线混合阶段(阶段2),如图2(b)中的O曲线。在B点时全焊连接子结构因梁端焊缝或梁翼缘母材断裂使子结构失去承载力,盖板全焊连接子结构会在塑性铰外移处梁翼缘发生断裂而使结构失去承载力。而本文试图通过在梁翼缘上增加新型耗能板后,使梁柱子结构的初始承载力提高,在后期阶段子结构的承载力和变形在原来子结构性能的基础上能够继续发展,形成抗倒塌能力的提升阶段(阶段3),如图2(b)中的I曲线。

当然,在地震和连续倒塌条件下,新型耗能板节点性能的提升与其几何参数和力学性能密切相关,详细讨论分别见第2 节、第3 节。

1.3 新型耗能板节点的破坏过程

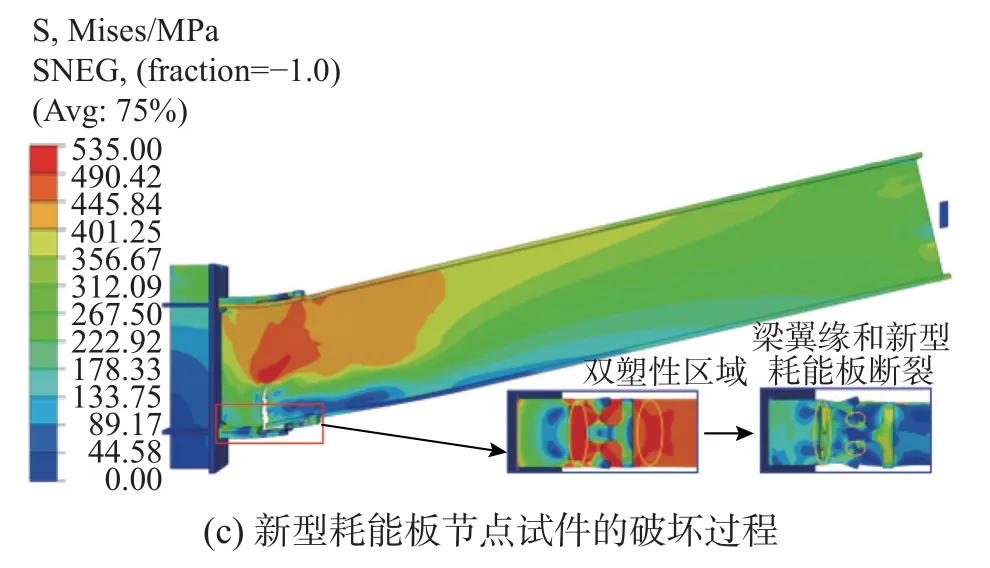

为实现图2 中节点抗震和抗倒塌能力提升的目标,期望新型耗能板节点的破坏过程如下:在地震作用下,新型耗能板节点主要承受弯矩和剪力的共同组合作用,在前期阶段,节点在弯矩和剪力作用下会在梁翼缘和新型耗能板上形成双塑性区域;在后期阶段,随着节点变形的增大,当新型耗能板和梁翼缘断裂时,节点承载力会突然减低而逐渐失去承载力,如图3(a)所示。在连续倒塌下,新型耗能板节点承受弯矩、剪力和轴力的共同组合作用,在前期阶段,节点承受的弯矩较大而轴力较小,该阶段结束时会在受拉侧梁翼缘和新型耗能板上形成双塑性区域;在后期节点承受的轴力较大,最终梁端受拉翼缘断裂后向梁腹板延伸发展,此时受拉侧新型耗能板也断裂,其节点变形如图3(b)所示。

图3 破坏过程Fig.3 Damage process

2 新型耗能板的力学性能

2.1 新型耗能板的试验研究

2.1.1 试件设计

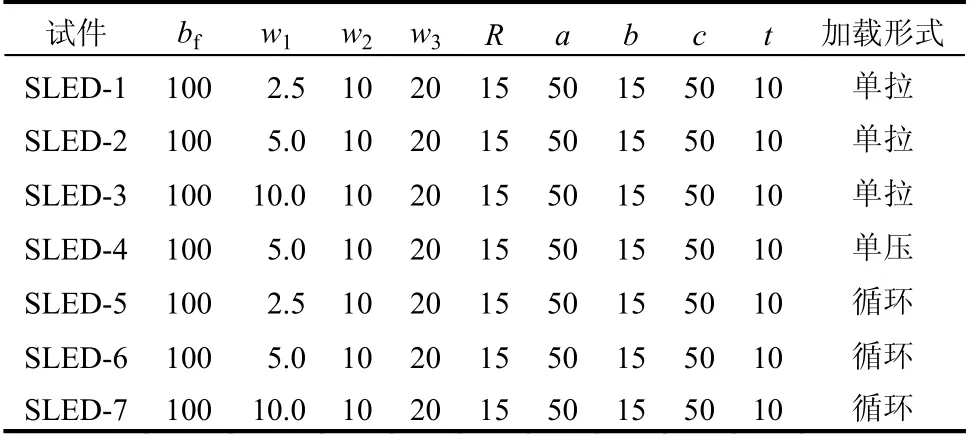

由于新型耗能板在地震和连续倒塌下的受力机理和破坏模式不同,有必要分别对其轴向力学性能和滞回性能进行研究。根据新型耗能板的主要几何参数和受力模式,共设计7 个试件,其几何尺寸见表1。对试件SLED-1~SLED-4 进行单调加载,对试件SLED-5~SLDE-7 进行循环加载。

表1 试件尺寸/mmTable 1 Size of specimens

2.1.2 试验装置及加载制度

1) 单调轴拉试验

试件的单向轴拉试验在1000 kN 液压万能试验机上进行,如图4(a)所示;单向轴压试验在1000 kN 电液伺服疲劳试验机上进行,如图4(b)所示。单向轴拉和轴压试验均采用单调加载的方式进行,加载速率不超过0.5 mm/s,直至试件破坏。

图4 试验加载装置和加载制度Fig.4 Test loading device and loading system

2) 循环荷载试验

试件的循环荷载试验在1000 kN 电液伺服疲劳试验机上进行,如图4(b)所示。试件的循环荷载试验采用位移控制的方式进行加载,其位移赋值[23]如图4(c)所示。每级循环加载2 圈,后一级赋值是前一级的1.4 倍,当循环加载超过10 级后,后一级赋值是在前一级基础上增加2.4 mm,直至试件破坏。加载速率从0.1 mm/s~0.5 mm/s 变化,如图4(c)所示。

2.1.3 材性试验

试件均选用牌号为Q235B 的钢材制作,其名义厚度为10 mm。材性试件的拉伸试验在电液伺服万能试验机上进行,采用量程为50 mm 的引伸计对其应变进行测量。材性试件的工程应力-应变关系曲线和拉伸试验结果如图5 所示。

图5 材性试验结果Fig.5 Material test results

2.1.4 试验结果

1) 荷载-位移曲线

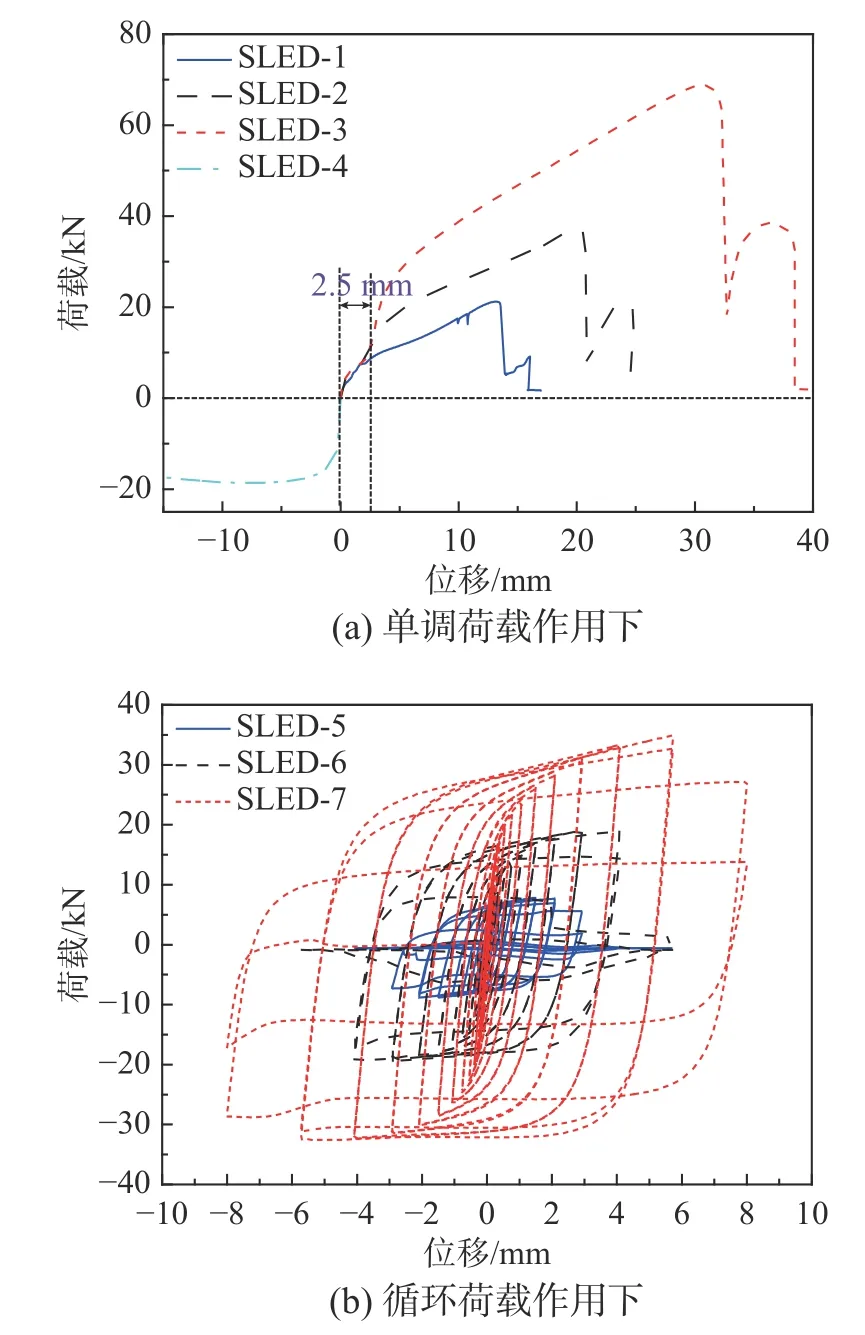

图6(a)描述了新型耗能板在单调荷载作用下的荷载-位移曲线。新型耗能板在单调轴拉荷载作用下的承载力和位移随着参数w1的增大而增大。试件的受力过程主要经历了弹塑性阶段和材料硬化阶段。需要说明的是,由于初始阶段设备夹持与试件未完全受拉,其初始刚度偏低,在轴向位移约2.5 mm 之后,试件与设备夹持完全受力。试件SLED-4 在单调轴压荷载作用下先线性增长后发生屈曲,在位移为10.6 mm 时,荷载达到峰值18.7 kN。

图6 试件荷载-位移曲线Fig.6 Load-displacement curves of specimens

图6(b)描述了新型耗能板在循环荷载作用下的荷载-位移曲线。新型耗能板的滞回曲线饱满,呈梭形,说明该构件塑性变形好、耗能能力强。新型耗能板的变形能力和耗能能力随着参数w1的增大而增大。需要注意的是,试件在循环荷载作用下的力学性能与单向荷载作用下的力学性能相差较大,尤其是极限荷载和相应位移。

2) 破坏模式

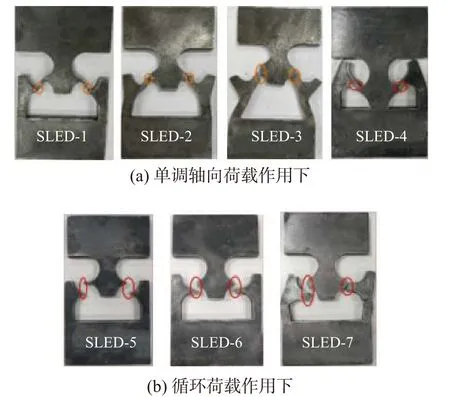

图7 给出了新型耗能板在单调和循环加载下的破坏模式。结果表明,单向轴拉荷载和循环荷载作用下新型耗能板均在圆弧段中间发生断裂,但其破坏形态不同:单向轴拉荷载作用下,试件最终表现为受拉破坏;而循环荷载作用下,试件最终表现为剪切破坏;单向轴压荷载作用下,试件圆弧段向内挤压,最后因参数b和R的有限而终止加载。

图7 新型耗能板的破坏模式Fig.7 Damage modes of new energy dissipation plate

2.2 新型耗能板的数值分析

2.2.1 模型验证

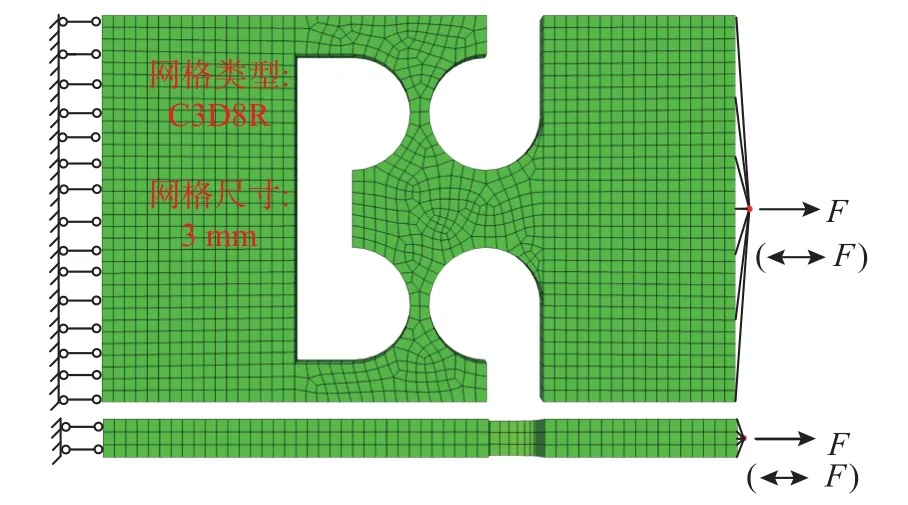

根据表1 中试件的几何尺寸,采用ABAQUS软件建立相应的实体模型,如图8 所示。试件采用C3D8R 的实体单元,其大小约为3 mm。 材料属性采用图5 中的数据。采用ABAQUS 软件中的金属延性损伤准则来模拟钢材在单调和循环荷载作用下的断裂[2,12]。将模型试件一侧固定,另一侧施加位移控制的荷载,直至试件破坏。对于单调加载的模型采用显式动力准静态算法求解,对于循环加载的模型采用隐式动力算法求解。

图8 新型耗能板的数值模型Fig.8 Numerical model of new energy dissipation plate

通过数值模拟和试验得到的单调加载曲线和滞回曲线的对比结果如图9 所示。7 个试件的数值模拟结果与试验结果基本一致,这说明数值模拟分析方法能很好地反映新型耗能板在单调和循环荷载作用下的受力响应。图10 为7 个试件数值模拟的破坏模式,其与试验破坏模式相同,说明了该数值模拟方法可再现试验的破坏过程,其可为第2.3 节新型耗能板理论公式中参数的确定奠定基础。

图9 数值模拟结果与试验结果比较Fig.9 Comparison results of numerical simulation and test

图10 数值模拟的破坏模式Fig.10 Damage modes of numerical simulation

2.2.2 参数分析

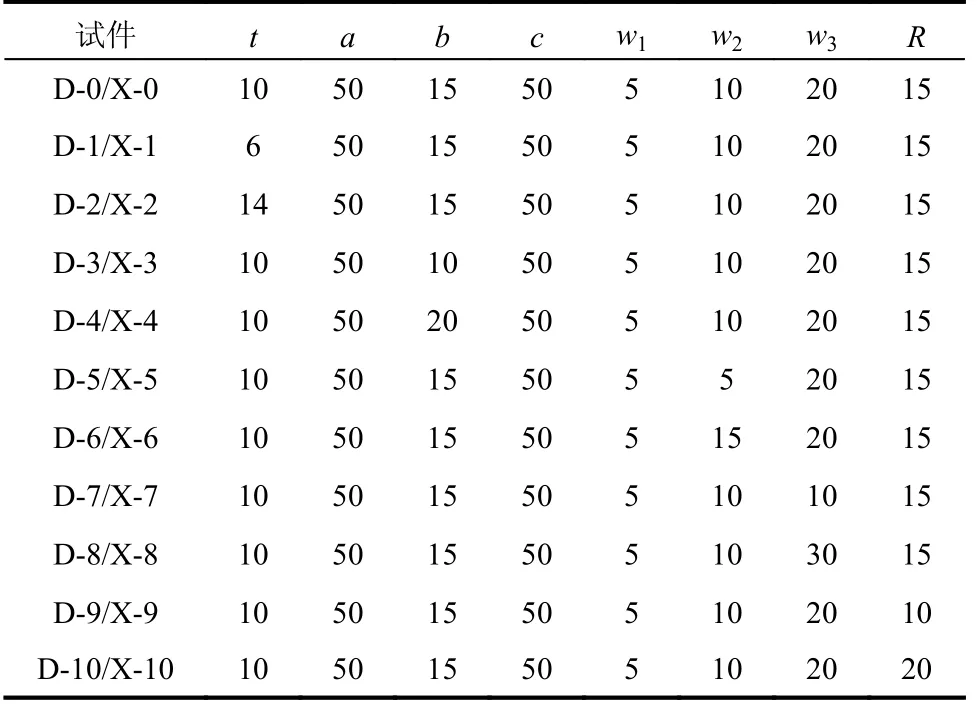

可能影响新型耗能板单向加载性能和滞回性能的参数有w1、w2、w3、R、b、c和t。在试验部分已讨论了参数w1的影响。该小节对其他参数进行分析讨论,共建立20 个数值模型,单调加载试件用“D-”表示,循环加载试件用“X-”表示,它们的几何尺寸见表2,其中,D-0 和X-0 分别为单调和循环加载作用下的对比标准模型。

表2 不同参数的模型试件/mmTable 2 Specimens with different parameters

图11 给出了5 组不同参数在单调轴拉和循环加载作用下的荷载-位移曲线。可以看出,参数w2、R和t对新型耗能板的单向轴拉性能和滞回性能影响较大;而参数b和w3对新型耗能板的单向轴拉性能和滞回性能影响相对较小。本节的数值分析结果将为第2.3 节理论公式的拟合和验证提供依据。

图11 参数分析结果Fig.11 Results of parameter analysis

2.3 新型耗能板的理论分析

2.3.1 理论分析过程

从试验和数值分析结果可以看出,新型耗能板在单调轴拉荷载作用下的受力过程主要经历了弹塑性阶段和硬化阶段。假定新型耗能板在循环荷载作用下拉压方向上受力基本对称,则新型耗能板的荷载-位移关系可简化为双线性模型。由于新型耗能板的破坏主要发生在圆弧段区域,以其中的一个圆弧段为研究对象,如图12(a)中斜线阴影部分。将圆弧段一端简化为固定端,另一端简化为定向滑动。圆弧段的变形、弯矩和剪力图如图12(a)所示。以圆弧段的几何中心为坐标原点,建立直角坐标系,如图12(b)所示。

图12 力学模型及坐标轴Fig.12 Mechanical model and coordinate axis

圆弧段的曲线满足图12(b)中的方程,根据几何关系,其面积可按式(1)计算:

对图12(a)中的圆弧段模型进行变形分析,假定圆弧段在弯矩和剪力作用下的最不利截面在中间,当其一边固结另一边定向约束时,中间截面发生剪切屈服,其屈服荷载Py和水平变形vy可分别按式(2)和式(3)计算:

则新型耗能板的屈服位移δy可按式(4)进行计算:

式中:λ 为屈服位移调整系数,与新型耗能板的受力方式有关,当新型耗能板受单向荷载时取为0.35,受循环荷载时取为0.13。

则新型耗能板的屈服荷载Fy和初始刚度kie可分别按式(5)和式(6)进行计算:

式中:η 为屈服荷载调整系数,与新型耗能板的受力方式和圆弧段边界约束的有关,当新型耗能板受单调荷载时取为0.5,受循环荷载时取为0.9。

新型耗能板屈服后进入硬化阶段,表现出较强的材料非线性,其力学性能与荷载形式密切相关。在单调荷载作用下,当新型耗能板进入硬化阶段后,圆弧段由受剪切屈服向受拉转变,最终在圆弧段中间发生受拉破坏,其极限承载力FDu按式(7)计算。在循环荷载作用下,当新型耗能板进入硬化阶段后,圆弧段中间发生剪切破坏,其极限承载力FXu按式(8)计算。

式中:fu为钢材的抗拉强度;γ 为圆弧段边界对其承载力的影响系数,取0.9;fvu为钢材的极限剪切强度。

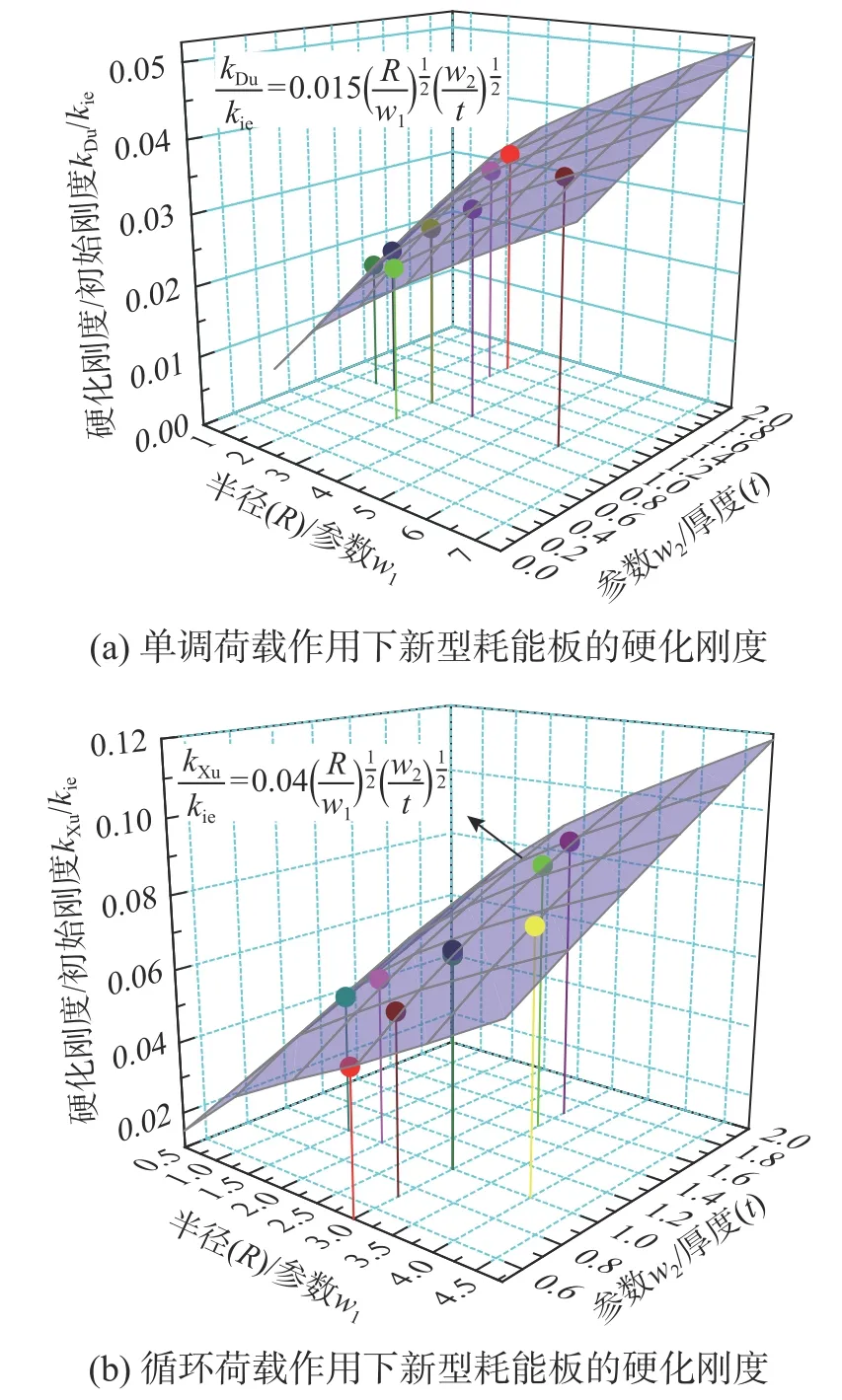

根据2.1.4 节的试验结果和2.2.2 节的数值分析结果,并考虑主要参数w1、w2、R和t的影响,拟合了新型耗能板在单调荷载和循环荷载作用下的硬化刚度如图13 所示,其计算公式分别如式(9)和式(10)所示。

图13 硬化刚度拟合Fig.13 Hardening stiffness fitting

则新型耗能板在单调荷载和循环荷载作用下的极限位移δDu、δXu可分别按式(11)、式(12)计算:

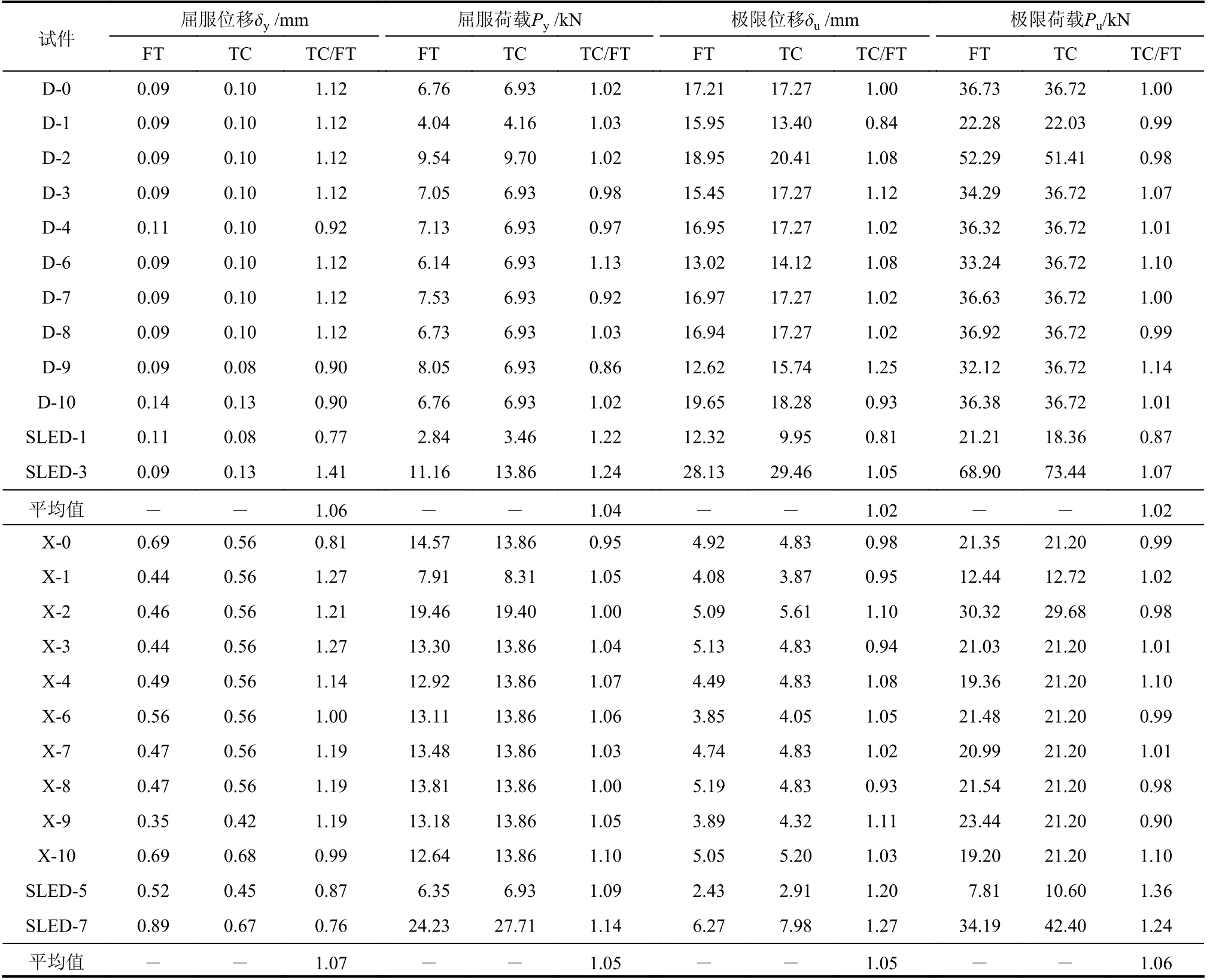

2.3.2 理论模型验证

为了验证上述拟合公式和调整系数的合理性,将理论计算结果与2.1.4 节的试验结果和2.2.2 节的数值分析结果进行比较,如表3 所示。需要注意的是,模型试件D-5/X-5 的破坏未发生在圆弧段中间,不满足理论计算假设,故表3 中未包括。结果表明,理论计算与数值分析和试验结果吻合较好,平均误差小于10%,说明理论计算参数及拟合公式可准确计算新型耗能板在单调荷载和循环荷载作用下的承载力和变形。

表3 理论计算结果的验证Table 3 Verification of theoretical calculation results

3 基于新型耗能板的节点设计方法

节点在地震和连续倒塌条件下的性能与新型耗能板的力学性能密切相关。基于第2 节新型耗能板在单调和循环荷载作用下的力学性能结果,本节主要讨论新型耗能板与节点协同作用的受力性能,并给出新型耗能板节点的设计方法。

3.1 基于新型耗能板的节点受力分析

新型耗能板节点在地震作用和连续倒塌条件下主要经历双塑性铰的形成阶段和硬化阶段。

3.1.1 双塑性铰形成阶段

在地震作用和连续倒塌条件下,新型耗能板节点主要承受弯矩和剪力,假定轴力较小可忽略[24]。此时可按弹塑性理论设计,当截面S1屈服时截面S2也屈服,形成双塑性区域(如图14 所示),则截面S1和S2处的弯矩可按式(13)计算。同时,为避免梁根部过早出现塑性铰而发生破坏,则梁端根部的弯矩MS0应满足式(14)。

式中:MnS0=γnfyWnS0,MS1=MnS1=γnfyWnS1,MnS2=γnfyWnS2; γn为塑性发展系数,对于工字形钢梁取1.2[25]。

根据图14 中截面的受力关系,截面S0和S2处的弯矩可分别按式(15)和式(17)计算。

式中:lB=L-2a;L为梁跨长度;l=a+b+c+w1+3R。

将式(17)代入式(13),整理可得式(18),即参数a满足方程式(18)。

3.1.2 硬化阶段

当节点进入硬化阶段后,材料性能和节点几何变形呈现较强非线性,节点在地震作用和连续倒塌条件下因承受不同荷载组合而表现出明显差异。在地震作用下,新型耗能板节点主要承受弯矩和剪力组合;在连续倒塌条件下,新型耗能板节点主要承受弯矩、剪力和轴力的共同作用。

在地震作用下,新型耗能板节点最终因受弯而发生破坏。在截面S1处发生破坏时,新型耗能板和梁翼缘满足力平衡关系,如图15(a)所示。则点D处截面弯矩又可表达为式(19),并根据新型耗能板和梁翼缘的力平衡关系,可获得式(20)。将式(20)代入式(19),可获得梁端翼缘断裂时新型耗能板中的力FHe,如式(21)所示。为了防止新型耗能板过早破坏,FHe的值应接近其极限荷载FXu,满足式(22)的要求。

图15 硬化阶段节点的受力和变形Fig.15 Stress and deformation of joint in hardening stage

式中,β 为承载力调整系数,介于0.9 和1.0 之间。

在连续倒塌条件下,为了使子结构获得较大的抗连续倒塌能力,通过数值分析发现,截面S1处梁翼缘和新型耗能板应同时断裂,即新型耗能板在断裂时的变形等于梁端受拉翼缘的变形,如图15(b)所示。则梁端受拉翼缘的变形δb可按式(23)计算,新型耗能板的极限变形δDu按式(11)计算,将式(11)和式(23)联合可获得关于参数w1和a的方程,见式(24)。

式中,εbf为钢梁翼缘的断裂应变。

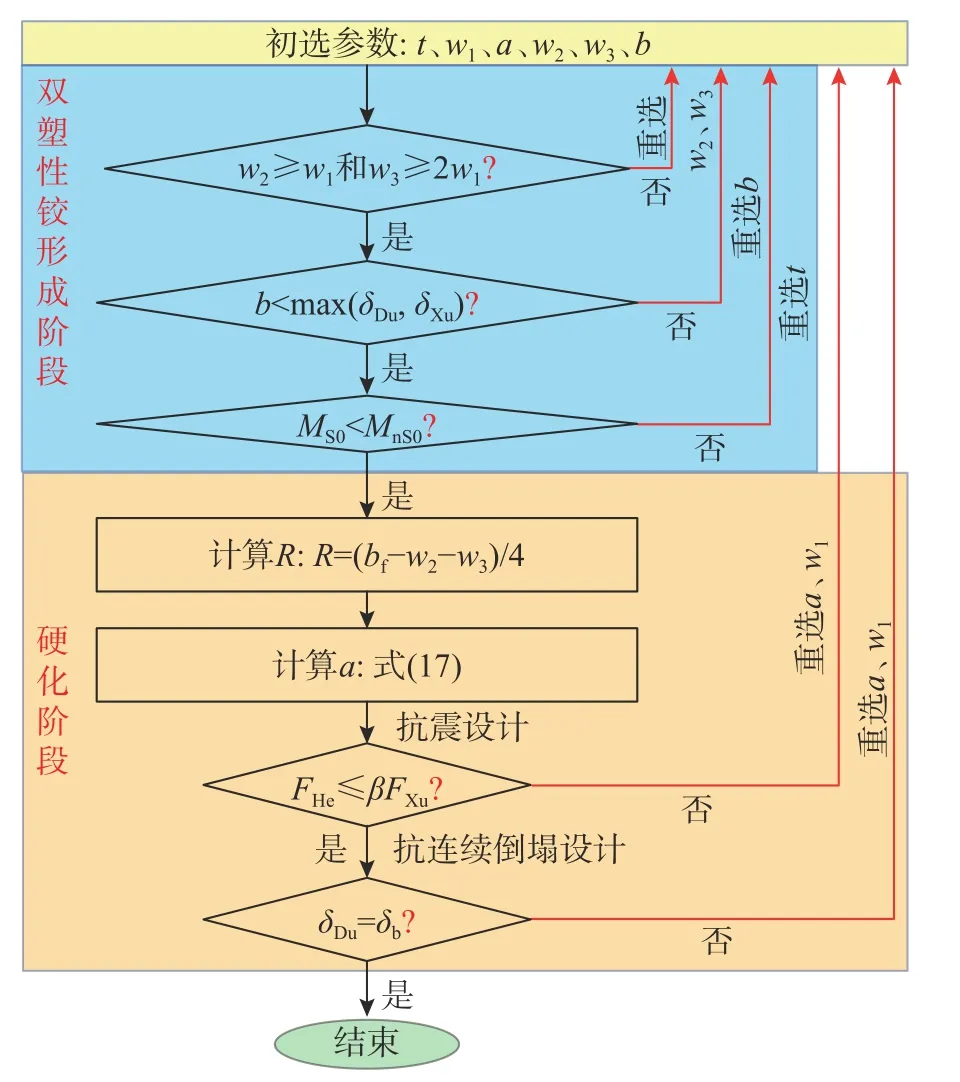

3.2 基于新型耗能板的节点设计流程

新型耗能板节点的设计包括2 个阶段,即双塑性铰形成阶段和硬化阶段。其设计过程需遵循2 个主要原则:① 在塑性铰形成阶段,梁翼缘端部应形成两个明显塑性区域,有利于耗散水平或竖向荷载作用下的能量;② 在硬化阶段,梁翼缘和新型耗能板应满足力和变形的协调关系。

新型耗能板的设计共包含9 个参数,即a、b、c、R、w1、w2、w3、t、t1。其中c和t1为施工参数,选择时满足施工要求即可。a、w1、t、R为关键参数,根据数值模型分析,建议t取为(0.8~1.5)tf;参数R可根据梁翼缘宽度进行计算;参数a和w1可按式(18)、式(21)和式(23)进行选择。w2、w3、b为次要参数,其根据主要参数进行选择,为了使新型耗能板预期的破坏发生在圆弧段区域,则w1< max (w2, 0.5w3)。同时,为了不影响新型耗能板件受压时的力学性能,参数b>max (δDu, δXu)。新型耗能板节点的具体设计流程如图16 所示。

图16 节点设计流程Fig.16 Design process of joint

4 算例讨论

4.1 模型验证

为验证全焊节点数值模型在地震和连续倒塌条件下的受力性能,以ZHANG 等[18]和LIN 等[26]的试验数据为依据,分别对其进行数值模拟分析和验证。

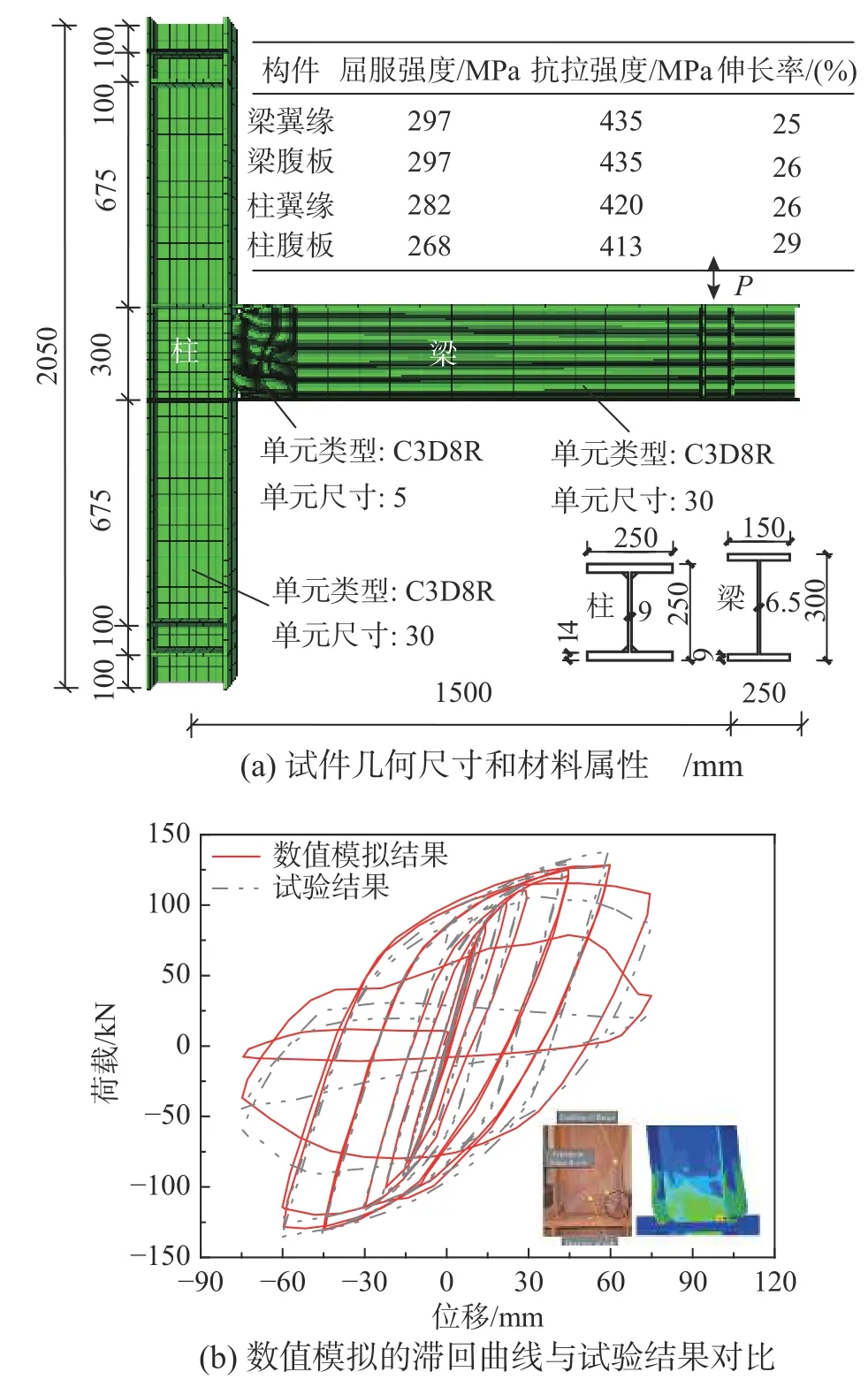

4.1.1 抗震模型验证

ZHANG 等[18]对全焊接连接的T 型子结构进行了循环加载试验,试件的几何尺寸和材料属性如图17(a)所示,其可用来建立数值模型。数值模拟得到试件的滞回曲线和节点破坏模式如图17(b)所示,这与ZHANG 等[18]的试验结果相吻合。由于梁翼缘的严重局部屈曲和断裂,试件丧失承载力。通过数值模型的验证可以看出,数值模拟分析能很好地反映全焊接连接结构的滞回性能和破坏模式,其可用来讨论和分析类似连接的滞回性能。

图17 地震作用下结果对比Fig.17 Comparison results under earthquake action

4.1.2 抗连续倒塌模型验证

文献[26]对全焊接连接的双半跨子结构进行了静力试验,试件尺寸和梁柱截面形式如图18(a)所示。梁柱材性采用文献[26]列出的试验结果。根据其几何尺寸建立三维数值模型,如图18(a)所示。

图18 连续倒塌条件下结果对比Fig.18 Comparison results under progressive collapse

图18(b)为数值模拟分析和文献[26]试验结果的荷载-位移关系的对比。可以看出,数值模拟结果与其试验结果吻合较好。因此,数值模拟方法能较好地反映全焊接连接结构在内柱失效后的受力变化和失效模式,其可用来分析类似连接的在连续倒塌条件下的力学响应。

4.2 算例设计

为验证新型耗能板节点在地震和连续倒塌条件下设计方法的正确性,按《钢结构设计标准》[25]设计了一个多层钢框架结构,其层高为3300 mm,跨度为6000 mm,梁跨高比为12。梁柱截面尺寸分别为500 mm×200 mm×10 mm×16 mm 和400 mm×400 mm×13 mm×21 mm。恒荷载和活荷载分别为4.5 kN/m2和2.0 kN/m2。根据图16 的设计流程,新型耗能板的设计参数如表4 所示。所有构件均采用Q355B 级钢,其材性采用文献[27]中的试验结果。

表4 新型耗能板尺寸/mmTable 4 Size of new energy dissipation plate

为探究节点的抗震性能和抗连续倒塌性能,分别以T 型子结构和双半跨子结构为研究对象[2]。利用ABAQUS 软件分别建立其三维数值模型。梁、柱和新型耗能板均采用C3D8R 实体单元,节点区域网格尺寸约5 mm,其他梁柱部位网格尺寸约30 mm。梁柱翼缘接触采用绑定约束(tie)以模拟焊接,不考虑残余应力的影响。同样,新型耗能板与梁柱翼缘之间的接触也采用绑定约束。为考虑子结构的初始几何缺陷,对其进行特征屈曲分析,将一阶弹性屈曲值乘以较小的变形幅度来表示梁的初始缺陷[2]。采用ABAQUS 中的金属延性损伤准则和单元删除法来模拟钢材的断裂[12,28]。

对于T 型子结构,边柱上、下端采用铰接约束,同时钢梁的平面外被约束,在悬臂梁端施加竖向循环荷载,直至节点失效。对双半跨子结构,使用非线性弹簧来考虑边界约束对悬链线效应的影响,在失效柱的顶部施加由位移控制的竖向荷载,直至节点失效。采用ABAQUS 中的隐式动力算法对T 型子结构模型进行求解[18,29];为较好地模拟连续倒塌条件下节点的大变形,采用显式动力准静力算法来获取模型的变形和内力[26,28]。

4.3 算例分析

4.3.1 抗震算例分析

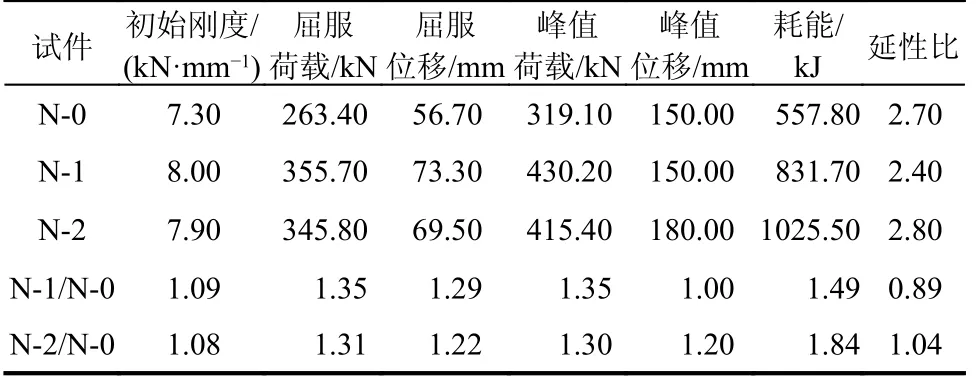

图19(a)和图19(b)给出了模型试件在循环荷载作用下的滞回曲线和骨架曲线。由于新型耗能板的增加有助于节点耗能,其滞回曲线饱满,呈梭形。与全焊节点试件N0 和盖板全焊节点试件N1相比,新型耗能板试件N2 的耗能能力提高的较大。从表5 可以看出,与试件N1 相比,试件N2的初始刚度、屈服荷载、屈服位移、峰值荷载有轻微减小,但其峰值位移、延性比和耗能能力明显提高;与试件N0 相比,试件N2 的初始刚度、屈服荷载、屈服位移、峰值荷载、峰值位移和延性比都有显著提高,说明新型耗能板的增加有利于提高全焊接节点的抗震性能。

表5 滞回性能结果Table 5 Results of hysteretic behavior

图19(c)描述了循环荷载作用下新型耗能板节点的破坏过程。随着节点转角的增大,截面S1和S2处形成明显的塑性区域。最后,受拉梁翼缘和新型耗能板发生断裂,受压梁翼缘发生局部屈曲。这与1.3 节中节点的预期失效过程相同,其表明新型耗能板能将梁根部的脆性破坏转化为梁的塑性破坏,并在梁端形成明显的双塑性区,大大降低了梁的脆性破坏可能性。

由以上分析可知,3.2 节中新型耗能板节点的抗震设计方法是合理的。在地震作用下,新型盖板节点的承载力、变形和耗能能力均可提高,可实现第1 节中全焊节点抗震性能提升的设计目标。

4.3.2 抗连续倒塌算例分析

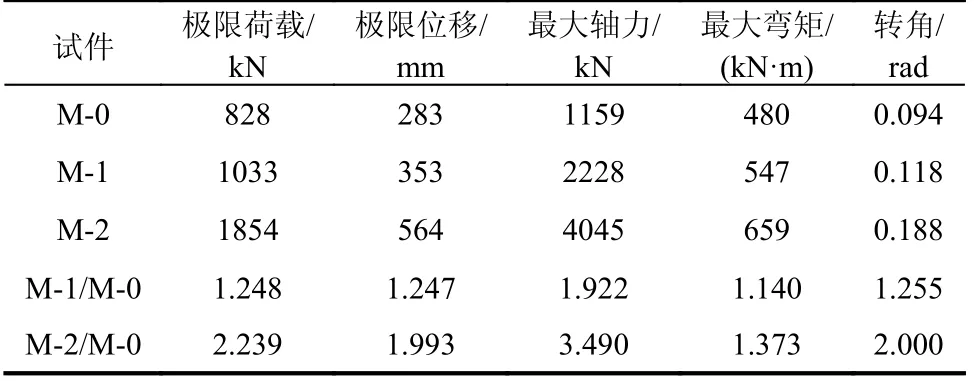

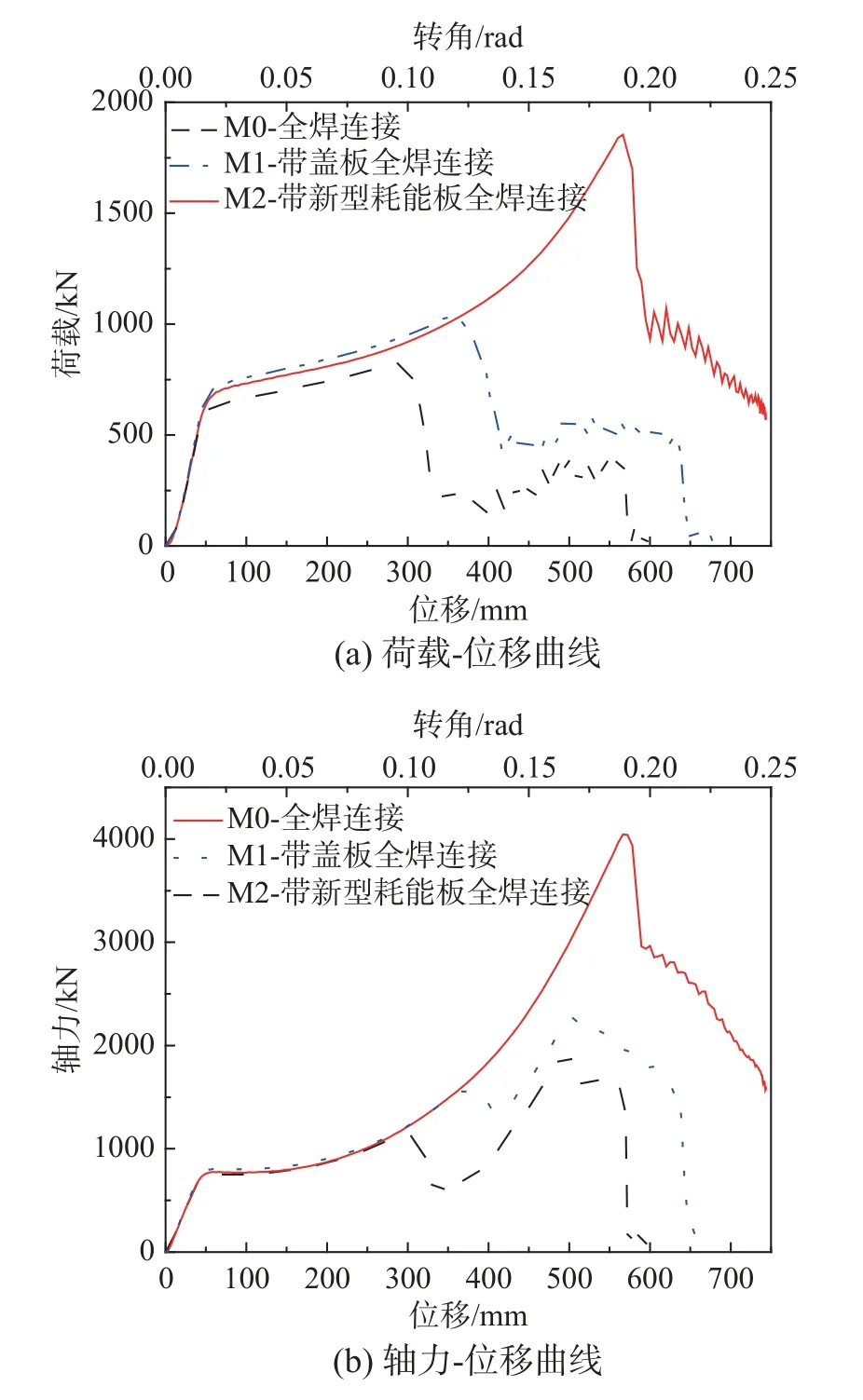

图20 和表6 为模型试件在连续倒塌条件下的计算结果。采用新型耗能板试件M2 的变形和承载力分别比未采用新型耗能板试件M0 提高了99.3%和123.9%;试件M2 比采用全盖板试件M1 分别提高了59.8% 和79.5%,且试件M2 形成了明显的抗力提升阶段,如图20(a)所示。

表6 中柱移除情形下子结构的结果Table 6 Results of substructure with middle column removed

图20 连读倒塌条件下的分析结果Fig.20 Analysis results under progressive collapse

图20(b)给出了模型试件梁中轴力的发展过程。在双塑性铰形成阶段,试件M2 梁中轴力与试件M0 和M1 的发展基本一致。在硬化阶段,试件M0 和M1 的梁中轴力因梁翼缘的过早断裂而未能继续发展。试件M2 的梁中轴力可持续发展至梁全截面屈服,之后因梁端受拉翼缘和新型盖板的断裂而发展中断,这说明梁构件在节点破坏前可实现完全屈服,使得悬链线机制得到了充分的发展,延迟了节点破坏。

试件M2 在连续倒塌条件下的破坏模式如图20(c)所示。在前期阶段,梁翼缘截面处可形成双塑性区域,有利于耗散结构的应变能;在硬化阶段,新型耗能板和受拉梁翼缘最终在截面S1处被同时拉断,试件失去承载力。新型耗能板试件的破坏过程与1.3 节中节点的预期破坏顺序相一致,这也说明了3.2 节中新型耗能板节点的抗连续倒塌设计流程是合理的。

5 结论

本文利用新型耗能板对全焊节点进行改进,通过试验、数值模拟和理论分析相结合的方法揭示了新型耗能板在单调荷载和循环荷载作用下的力学性能,进而给出了带新型耗能板全焊节点的设计方法。具体结论如下:

(1) 新型耗能板在单调和循环荷载作用下的力学性能不同,在单调轴拉荷载作用下最终发生受拉破坏,在循环荷载作用下最终发生剪切破坏。

(2) 通过对新型耗能板的不同参数进行试验和数值分析,拟合了其在单调荷载和循环荷载作用下承载力和变形的计算公式。

(3) 根据新型耗能板与节点在地震作用和连续倒塌条件下的协同工作机理,给出了新型耗能板节点的抗震和抗连续倒塌设计流程,并通过算例论证了其合理性。

(4) 新型耗能板节点在地震和连续倒塌条件下主要经历双塑性区域形成阶段和硬化阶段。其中,新型耗能板节点的抗震和抗连续倒塌性能的差异主要体现在硬化阶段。

(5) 相比传统全焊节点,新型耗能板的增加可同时有效提高全焊节点在地震和连续倒塌条件下的承载力、变形和耗能能力。