攀枝花某含钛铁尾矿工艺矿物学及钛回收工艺探索

李苏琦 郭秀兰 龚 祥 袁加巧 余安美 丁 湛 陈明军 柏少军,2,3

(1.昆明理工大学 国土资源工程学院,昆明650093;2.复杂有色金属资源清洁利用国家重点实验室,昆明650093;3.云南省战略金属矿产资源绿色分离与富集重点实验室,昆明 650093)

钛是一种稀缺的战略资源,金属钛具有抗腐蚀性强、比强度高、密度小、耐高温和污染小等优点,钛及钛合金被广泛应用于化工、冶金、航空航天、海洋工程和医疗制药等领域[1]。“供给侧结构性改革”和“中国制造2025”等国家重大战略的部署和实施,极大地助推了钛及其合金在高端产业的新突破[2,3]。我国钛资源丰而不富,主要为含钛铁矿,钛铁矿约占我国钛资源总储量的98%,且多为难选的原生岩矿,难选原生岩矿占钛铁矿总储量的96.3%,主要分布于攀西地区,攀西钒钛磁铁矿(TiO2平均品位约5%)占钛铁矿岩矿资源的96%[4]。随着易选矿石的减少,钛铁矿资源的贫、细、杂、难等特点日益突出,矿物间致密共生及镶嵌关系更为复杂。细磨是处理原生钛铁矿石资源利用的必经途径[5],由此产生的微细粒级钛铁矿尾矿含量显著增加,若不对这部分微细粒级钛铁矿尾矿加以回收,将造成钛资源的极大浪费。

常用钛铁矿石的选矿方法包含重选、磁选、电选、浮选及这几种方法组合的流程[6-11]。对于细粒级的钛铁矿石,浮选法因选择性强、富集比高等特点而更具优势[12],但我国钛铁矿品位低,通常需要进行预富集后才能进行浮选,从而达到降低选矿成本和提高选矿效率的目的。本文以攀枝花某钛铁矿选矿厂选铁后的尾矿为研究对象,首先采用化学成分分析、化学物相分析、光学显微镜和物理筛分等手段对该尾矿进行工艺矿物学研究,查明钛在该尾矿中的赋存状态、嵌布特征等工艺矿物学特性,然后根据工艺矿物学分析的结果探索回收钛的工艺,研究结果可为类似含钛铁尾矿的二次利用提供参考。

1 尾矿工艺矿物学特征

1.1 化学成分

钛铁矿选铁尾矿TiO2品位为6.25%,略高于国内钛铁矿石TiO2平均品位,主要可回收的元素为Ti和Fe,有害杂质P的含量不高,S的含量为0.42%,脉石矿物中SiO2、Al2O3和MgO的含量分别为39.36%、9.77%和10.26%,矿样为低品位高硅钛铁矿石。钛铁矿选铁尾矿的主要化学成分见表1。

表1 含钛铁尾矿的主要化学成分

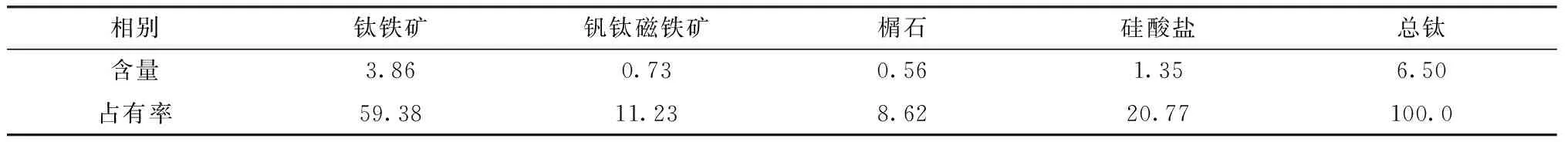

1.2 钛的化学物相

钛的化学物相分析结果见表2。由表2可知,尾矿中TiO2的赋存相对分散,在钛铁矿、钒钛磁铁矿、榍石和硅酸盐中均有分布。总钛中钛铁矿的占有率高达59.38%,在钛物相中含量最高,11.23%的钛赋存于钛磁铁矿中,钛铁矿和钛磁铁矿中的钛占总钛的70.61%,是回收该含钛铁尾矿中钛的主要回收对象,但榍石和硅酸盐矿物中赋存的钛多达29.39%,这部分钛单靠目前的分选技术难以回收。

表2 含钛铁尾矿中钛的主要化学物相

1.3 主要金属矿物的嵌布特征及赋存状态

矿样中金属氧化矿物以钛铁矿为主,次为金属硫化矿物黄铁矿及少量黄铜矿、磁黄铁矿、褐铁矿等,主要金属矿物解离程度高,嵌布粒度一般在0.008~0.128 mm,少数在0.10~0.50 mm,总含量约占17%。

钛铁矿。钛铁矿(FeTiO3)含量3.86%,反射色呈灰色,微带粉红色,具有电磁性,且硬度高、反射率较低(约20%),具有非均质性,钛铁矿单体的解离度高达97.9%,主要为他形粒状结构,沿脉石矿物颗粒间隙以块状或浸染状构造,呈分散状态分布,少部分呈半自形粒状,因其粒度细而不易回收。钛铁矿在铁尾矿中的嵌布粒度特性如图1所示。矿样中的浸染状微细粒钛铁矿被榍石、硅酸盐矿物等脉石矿物包裹,少部分钛铁矿(含量2.1%)与脉石矿物构成连生体,需要细磨才能实现这部分钛铁矿的单体解离。

图1 钛铁矿在含钛铁尾矿中的嵌布粒度特性Fig.1 Distribution size characteristics of ilmenite in titanium-bearing iron tailings

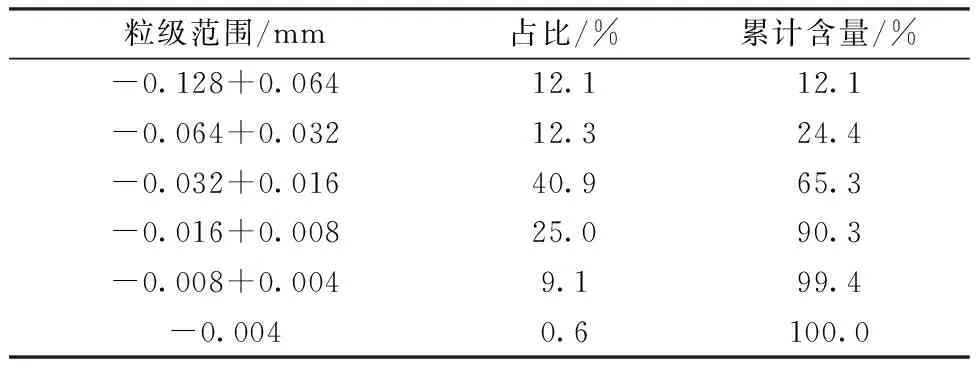

采用光学显微镜对试样中钛铁矿嵌布粒度进行综合分析,结果见表3。由表3可知,含钛铁尾矿中矿物嵌布粒度细,各粒级间含量分布不均匀,0.004~0.032 mm粒级最多,占比为75.0%,其次为0.03~0.128 mm,粒级占比24.4%,0.064 mm以上细颗粒占比12.1%,0.032~0.064 mm粒级占比12.3%,0.004 mm以下的微细粒仅占0.6%。0.03~0.128 mm粒级部分通过再磨能提高钛铁矿的单体解离度,但应控制好磨矿细度,避免过磨。

表3 含钛铁尾矿嵌布粒度分析结果

黄铁矿。黄铁矿(FeS2)是矿石中最主要的金属硫化矿物,其反射色呈淡黄色,硬度高,反射率高(约50%),具有均质性。黄铁矿的单体呈他形粒状、浑圆粒状、浸染状构造,单体解离程度稍好,为96.0%,呈残余状分布于矿石中(图2(a));少部分黄铁矿(含量4%)均与脉石矿物构成毗连型连生体(图2(b)),矿物结晶粒度远超出粉碎颗粒,且黄铁矿与所连生的脉石矿物含量接近。其嵌布粒度在0.001~0.01 mm,以0.005~0.008 mm粒度为主,占比约2.5%。由黄铁矿粒度和嵌布特征可知,在钛铁矿富集过程中,黄铁矿将易与连生的脉石矿物一同进入细粒级钛精矿中,影响精矿品质。

图2 黄铁矿在含钛铁尾矿中的嵌布粒度特性Fig.2 Distribution size characteristics of pyrite in the titanium-bearing iron tailings

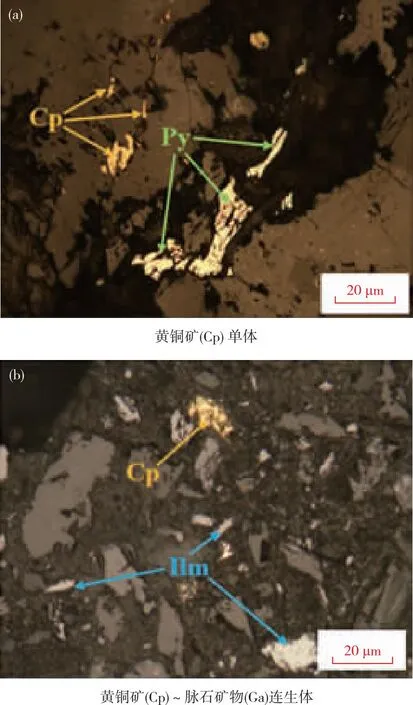

黄铜矿。黄铜矿(CuFeS2)在矿样中为微量存在,反射色呈黄色,中等硬度,反射率较高(约45%),为非均质性。黄铜矿单体为他形微粒状,呈星点状不均匀分布于矿石中,单体解离度为65%(图3(a)),其余均与脉石矿物构成包裹型连生体。黄铜矿以微包体形式镶嵌于脉石矿物中(图3(b))不易解离,将是尾矿中金属流失的重要原因之一。黄铜矿嵌布粒度介于0.02~0.03 mm,占比约0.6%。由于黄铜矿含量低,若在钛精矿中富集将容易造成精矿硫含量超标,所以暂不考虑通过富集回收。

图3 黄铜矿在含钛铁尾矿中的嵌布粒度特性Fig.3 Distribution size characteristics of chalcopyrite in the titanium-bearing iron tailings

磁黄铁矿。磁黄铁矿(Fe1-xS)反射色呈乳黄色,中等硬度,反射率较高(约40%),非均质性,单体解离度差(解离度50.1%),主要与脉石构成毗连型连生体,嵌布粒度在0.005~0.03 mm,占比约1.5%(图4(a))。磁黄铁矿在黄铁矿中呈他形粒状、浸染状分布,呈细小脉状与黄铁矿和脉石矿物构成细脉状连生体,不易从连生体中解离(图4(b))。

褐铁矿。褐铁矿分子式为Fe2O3(FeOOH),占比约1.0%,反射色呈灰色微带蓝色,高等硬度,反射率较低(约17%),呈均质性,解离程度高,未见连生体,嵌布粒度在0.005~0.03 mm。由于含量低,磁选、重选工艺无法有效富集,在浮选中容易上浮,影响精矿品质。

1.4 粒度分布

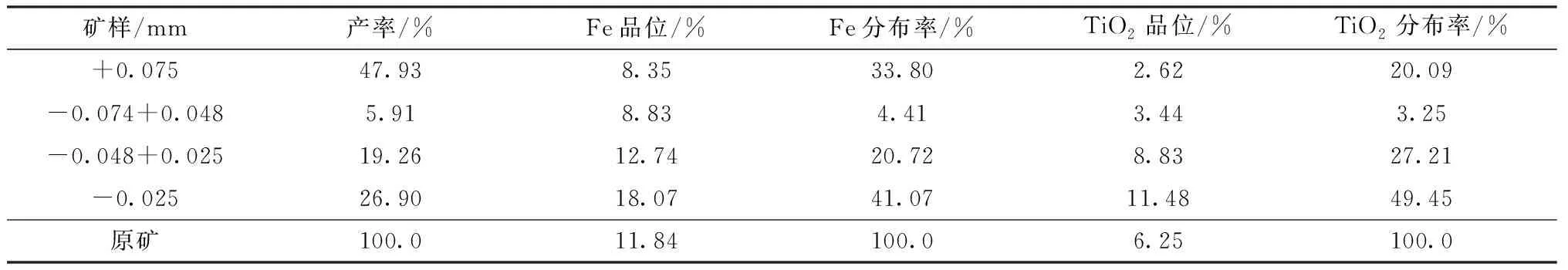

尾矿粒度筛析结果见表4。由表4可知,含钛铁尾矿嵌布粒度属于细粒嵌布。钛和铁在各个粒级中分布不均匀。+0.075 mm粒级产率为47.93%,Fe和TiO2金属分布率为33.80%和20.09%,但这部分含钛矿物还需进一步磨矿来提高单体解离度;0.025~0.048 mm粒级产率为19.26%,Fe和TiO2的金属分布率为20.72%和27.21%,两者的品位相较+0.075 mm粒级的Fe、TiO2品位有所提升,为12.74%和8.83%;在-0.025 mm粒级中,Fe和TiO2的分布率较高,分别为41.07%和49.45%,表明这部分粒级钛铁矿物分布相对分散,且脉石矿物含量高,回收难度大。因此,该含钛铁尾矿呈钛品位低、钛铁矿矿物嵌布粒度不均匀,并以细粒级嵌布为主的特点,可经过细磨对-0.048 mm粒级物料进行选别。

表4 含钛铁尾矿粒度筛析结果

2 含钛铁尾矿回收钛探索试验结果与讨论

2.1 弱磁场磁选

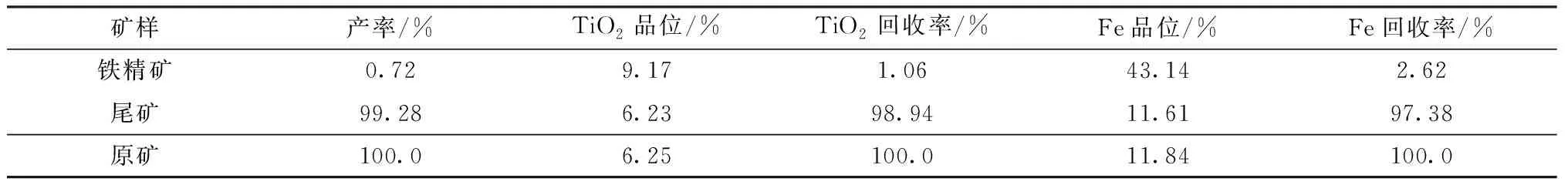

矿样中磁铁矿、钒钛磁铁矿采用弱磁选的方法进行回收,并为后续选钛作业创造必要条件。通过XCRS-14鼓形湿式弱磁选机,在磁场强度244 kA/m下进行弱磁性试验,结果见表5。由表5可知,经过弱磁选后,可获得铁品位43.14%、回收率仅为2.62%的铁精矿,铁精矿含TiO29.17%。铁精矿品位较低主要是由于铁精矿富含连生体和Ti以类质同象形式赋存在强磁性铁矿物中,而试样为选铁后的尾矿,其中的强磁性铁矿物已在之前的选别中基本被回收。含钛铁尾矿中强磁性矿物的含量较低导致在弱磁选中铁精矿产率低,因此试样不宜用弱磁选处理。

表5 弱磁场磁选结果

2.2 摇床重选

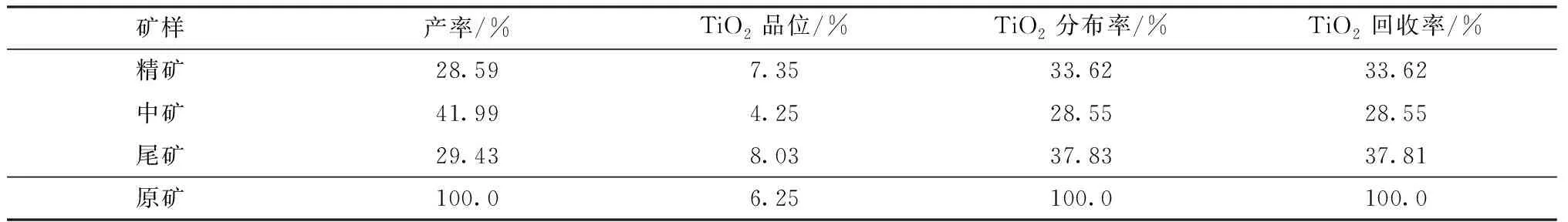

重选采用矿泥摇床,床面坡度为2°、冲程9 mm、冲次260次/min、给矿浓度30%,重选试验结果见表6。由表6可知,摇床重选后,精矿产率为28.59%,TiO2品位仅7.35%,回收率为33.62%,尾矿TiO2品位为8.03%,回收率为37.83%。由粒度筛析结果可知,矿样中钛铁矿物在细粒级(+0.008-0.064 mm)占比较高,这可能是重选尾矿中TiO2品位比精矿品位高的主要原因,因此摇床重选不能有效富集含钛铁尾矿中的钛铁矿物。

表6 摇床重选试验结果

2.3 强磁选

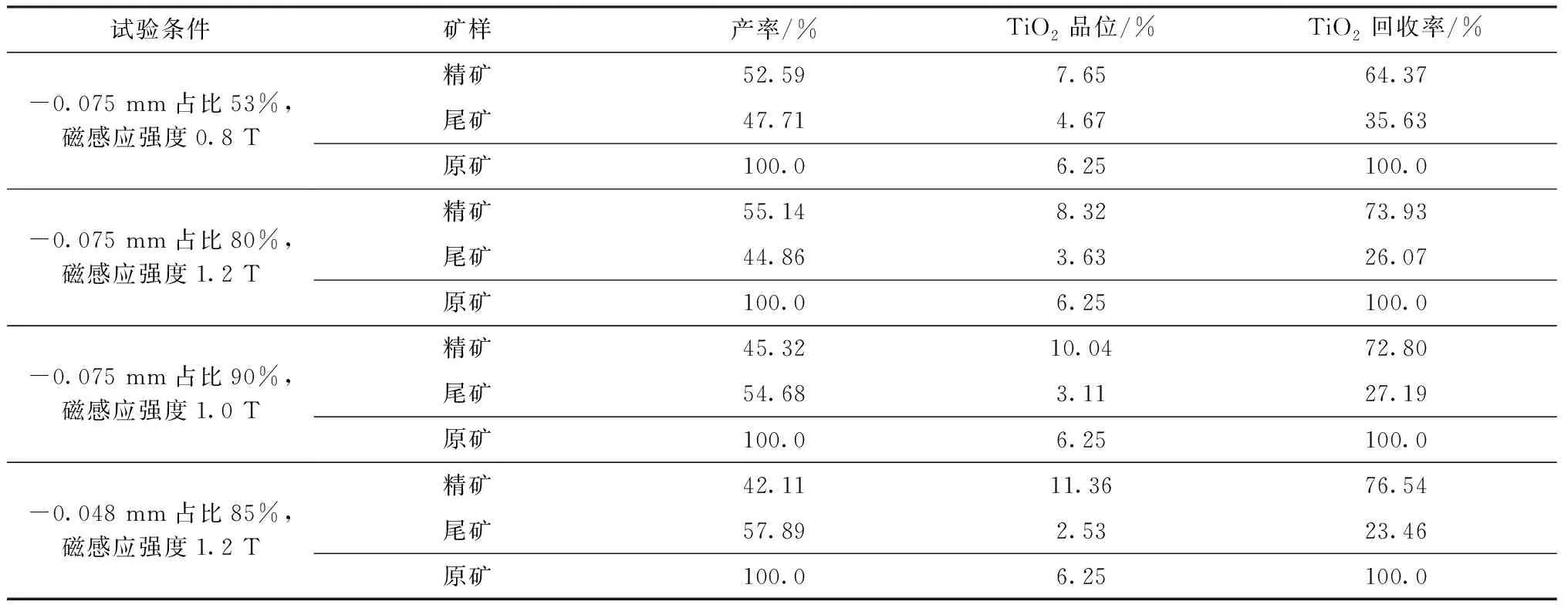

采用SLon立环脉动高梯度磁选对试样进行强磁选。试验条件:脉动冲程30 mm、脉动冲次300次/min、给矿浓度30%,重点研究磨矿细度和磁场强度对分选指标的影响,结果见表7。由表7可知,磨矿细度和磁场强度对分选指标具有重要影响,随着磨矿细度的增加,TiO2的品位逐步提高,磁场感应强度的增加能有效提高TiO2的回收率。将矿样进行细磨后,在-0.048 mm占比85%,磁感应强度为1.2 T的条件下所得TiO2的品位为11.36%,作业回收率为76.54%,表明强磁选对试样的钛铁矿具有较好的富集效果,但要制备合格的钛精矿还需要再联合其他分选工艺进一步提高品位。

表7 强磁选试验结果

2.4 强磁选—浮选组合工艺

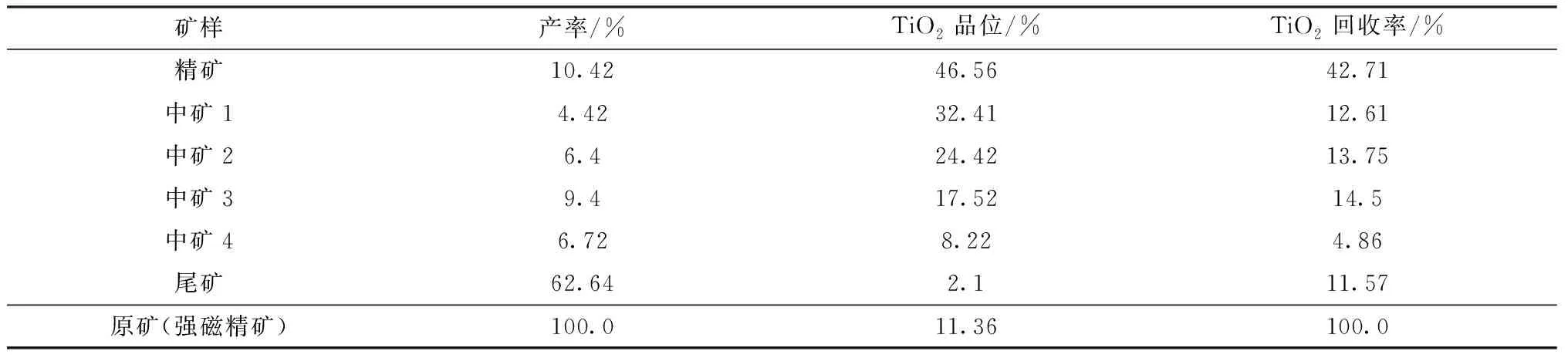

鉴于单一强磁选提高细粒级含钛铁尾矿中钛铁矿的品位有限,所以联合浮选法对强磁精矿进行分选探索性试验。以H2SO4为调整剂,在调节矿浆酸碱度的同时清洗矿物表面的矿泥和氧化膜,用草酸和CMC来抑制脉石矿物[13-15]。由于含钛铁尾矿性质复杂,两种或多种捕收剂组合使用的效果往往优于单一药剂的作用,所以选择MOH作为捕收剂并添加柴油作为辅助捕收剂[16]。采用“一粗三精一扫”的开路流程进行浮选,浮选工艺流程如图5所示,试验结果见表8。由表8可知,以强磁选精矿为给矿原料(TiO211.36%),采用“一粗三精一扫”流程开路浮选,可获得TiO2品位46.56%,符合质量要求的钛铁矿精矿。但由于该流程作业回收率为42.71%,精矿回收率偏低,可在此基础上对浮选流程结构和药剂制度进行优化,在确保精矿TiO2>46%品位的前提下,进一步提高TiO2的回收率。

表8 强磁选精矿浮选试验结果

图5 强磁选精矿浮选流程Fig.5 Flowsheet of flotation of high magnetic concentrate

3 结论

1)攀枝花某含钛铁尾矿中主要可回收的元素为Ti和Fe,TiO2品位为6.25%,有59.38%的钛分布于钛铁尾矿中。榍石和硅酸盐矿物中赋存的钛多达29.39%;脉石矿物中SiO2为39.36%,为低品位高硅钛铁矿石。钛铁矿集合体的嵌布粒度在0.032~0.128 mm分布集中,此粒级下钛铁矿的分布相对分散且多被黄铜矿、黄铁矿、磁黄铁矿、榍石、硅酸盐矿物等脉石矿物包裹,难以解离。因此,在细粒级选择合适的磨矿细度将对含钛铁尾矿的分选指标的提高具有重要的影响。

2)含钛铁尾矿中钛铁矿嵌布粒度不均。+0.075 mm粒级产率为47.93%,Fe和TiO2金属分布率为33.80%和20.09%,需要通过再磨来提高矿物单体解离度。该含钛铁尾矿呈钛品位低、钛铁矿矿物嵌布粒度不均匀,并以细粒级嵌布为主的特点,可经过细磨,对-0.048 mm粒级物料进行选别。

3)采用强磁选—浮选组合流程可以有效回收含钛铁尾矿中的钛铁矿物。在磨矿细度为-0.048 mm占比85%、磁感应强度1.2 T条件下进行磁选可获得TiO2的品位为11.36%,回收率为76.54%的强磁选精矿,采用“一粗一扫三精”浮选该磁选精矿可获得TiO2品位46.56%、作业回收率达到42.71%的钛铁矿精矿。