云南某低品位斑岩型铜矿浮选回收试验研究

姜美光 梁泽跃 吕向文 张 军 蒋丛国

(1.云南迪庆有色金属有限责任公司,云南 迪庆藏族自治州 674400;2.昆明冶金研究院有限公司,昆明 650093)

铜是国民经济的重要基础原材料,被广泛应用到电气、电子、交通运输、冶金、建筑、艺术、能源石化、海洋产业等领域。我国是全球最大的铜生产国、贸易国和消费国,在全球铜产业占有重要席位。我国铜矿产资源虽然丰富,但大多具有铜品位低、嵌布粒度细、连生包裹复杂等特点,严重影响资源综合利用效果[1,2]。提升贫、细、杂铜矿石的选矿技术和提高矿石综合利用率对保障我国铜工业的发展具有重要意义。硫化铜矿是铜的主要矿物,其主要选别方法是浮选[3-10]。近年来,硫化铜浮选工艺发展迅速,阶段磨浮工艺流程、分支串流浮选工艺、充气调浆工艺等选矿方法在国内外矿山都得到了广泛应用。云南某铜矿为特大斑岩型铜矿,该矿铜品位不高,伴生有钼,具有综合回收价值。本文采用原矿粗磨—铜钼混选—粗精矿再磨精选浮选工艺流程回收该铜矿,系统研究了工艺参数条件如原矿磨矿细度、粗精矿再磨细度、捕收剂、抑制剂、起泡剂种类及用量等对铜回收的影响,并考察伴生金属钼、金和银的回收情况,为该矿的综合利用提供参考。

1 矿石性质

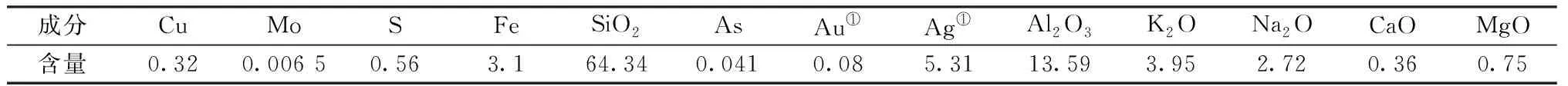

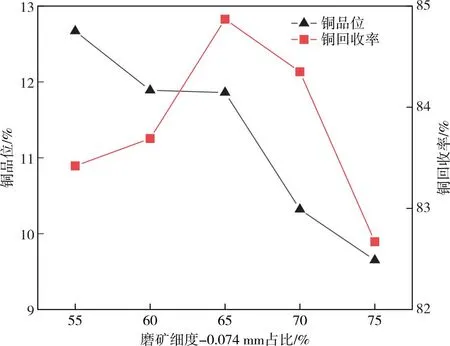

该斑岩型铜矿含铜0.32%、含钼0.0065%,其他有价金属含量较低。矿石中的铜主要以硫化物的形式存在,主要金属矿物为黄铜矿,脉石矿物主要有石英、斜长石、钾长石、白云母、透闪石、方解石、绿泥石等。化学多元素分析结果见表1。铜的化学物相分析结果见表2。

表1 原矿化学多元素分析结果

表2 铜的化学物相分析结果

2 试验结果与讨论

2.1 磨矿细度试验

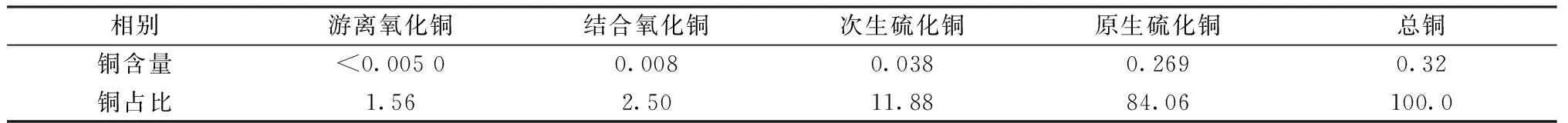

通过调整磨矿时间控制磨矿细度,以粗选精矿中铜的品位和回收率为指标确定最佳磨矿细度。固定浮选药剂丁基铵黑药用量130 g/t、石灰用量350 g/t、起泡剂HCCL用量40 g/t,磨矿细度对铜回收的影响试验结果如图1所示。

图1 磨矿细度对铜回收的影响Fig.1 Effects of grinding fineness on copper recovery

从图1可以看出,随着矿石磨矿细度的升高,粗选精矿中铜品位呈逐渐降低趋势,铜回收率先升高后降低。磨矿细度-0.074 mm占比由60%提升至65%时,铜品位变化不大,但磨矿细度-0.074 mm占比为65%时的铜回收率最高,因此原矿磨矿细度选择-0.074 mm占比65%,对应精矿铜品位为11.86%、铜回收率为84.87%。

2.2 捕收剂种类试验

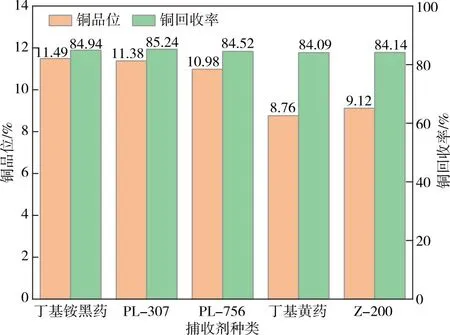

固定捕收剂用量130 g/t、石灰用量350 g/t、起泡剂HCCL用量40 g/t,磨矿细度-0.074 mm占比65%,研究捕收剂分别为丁基铵黑药、丁基黄药、PL-307、PL-756、Z-200时,捕收剂种类对铜回收的影响,结果如图2所示。

图2 捕收剂种类对铜回收的影响Fig.2 Effects of collector on copper recovery

从图2可以看出,比较而言,采用PL-307和丁基铵黑药为捕收剂时所得精矿铜品位和铜回收率均比采用其他药剂时的高,PL-307和丁基铵黑药两种药剂相比,使用PL-307为捕收剂时所得铜回收率更高,且所得铜精矿品位与选择丁基铵黑药为捕收剂时的接近。综合考虑铜品位、铜回收率指标,使用PL-307为捕收剂的选别效果最佳,后续试验采用PL-307为浮选铜的捕收剂。

2.3 捕收剂用量试验

控制磨矿细度为-0.074 mm占比65%,其他浮选工艺参数条件不变,改变PL-307药剂用量,研究捕收剂PL-307用量对铜回收的影响,结果如图3所示。

图3 捕收剂PL-307用量对铜回收的影响Fig.3 Effects of collector dosage on copper recovery

从图3可以看出,随着捕收剂PL-307用量的增加,精矿铜品位呈逐渐降低趋势,铜回收率先升高后下降。当PL-307用量为120 g/t时,精矿铜品位11.36%、铜回收率85.36%,捕收剂用量为130 g/t时的铜回收率较捕收剂为120 g/t时略有上升,为85.39%,但精矿铜品位由11.36%降低至9.87%,降幅明显,因此最佳捕收剂PL-307用量选择120 g/t为佳。

2.4 石灰用量试验

黄铁矿在酸性矿浆环境中易浮,在碱性环境中上浮被抑制,因此矿浆pH值是铜硫分离浮选时需控制的重要参数,直接影响铜硫分离浮选效果。通常的分离浮选一般在碱性环境中进行,这是因为碱性环境可以减少重金属阳离子的不利影响,降低硫化矿的氧化作用,同时降低捕收剂的分解,减慢抑制矿物的活化速率[5]。

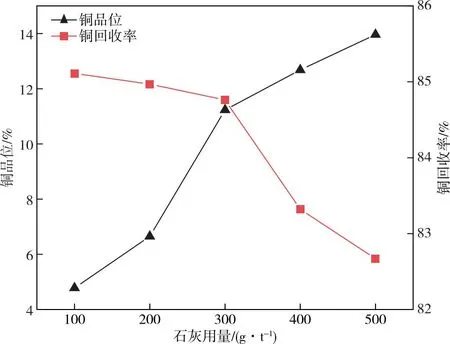

石灰是常用抑制黄铁矿浮选的抑制剂,他对黄铁矿的抑制主要体现在两个方面:一是石灰在矿浆中产生的Ca2+可以在黄铁矿矿物表面形成致密的亲水性化合物,可以影响捕收剂对黄铁矿的捕收;二是石灰可以水解生成OH-,改变黄铁矿矿物的表面性质,同时改变黄铁矿的水化作用,使其由疏水性变为亲水性,从而抑制黄铁矿物上浮。因此,石灰用量对浮选流程有较大影响。控制磨矿细度-0.074 mm占比65%、捕收剂PL-307用量120 g/t,其他浮选条件不变,研究石灰用量对铜回收的影响,结果如图4所示。

图4 石灰用量对铜回收的影响Fig.4 Effects of CaO dosage on copper recovery

从图4可以看出,随着石灰用量的增加,精矿铜品位呈逐步上升趋势,铜回收率呈逐步降低趋势。当石灰用量为300 g/t时所得铜精矿的铜品位和铜回收率综合指标最佳,对应铜品位为11.23%、铜回收率为84.76%,因此浮选石灰用量优选300 g/t。

2.5 起泡剂HCCL用量试验

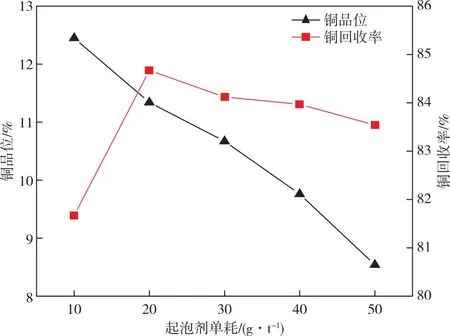

起泡剂在浮选流程中起到关键作用,不只影响气泡的质量和数量,还能影响矿物颗粒的接触,从而在浮选过程中促使亲水性不同的矿物分离开来[6]。天然起泡剂松醇油的气泡大小、起泡速率、泡沫稳定性等难以调节,在使用过程中存在泡沫发黏、流动性差等问题,影响浮选效果[7]。因此引进了新型捕收剂HCCL。在磨矿细度-0.074 mm占比65%、捕收剂PL-307用量120 g/t、石灰用量300 g/t条件下,研究起泡剂HCCL用量对铜回收的影响,结果如图5所示。

图5 起泡剂HCCL用量对铜回收的影响Fig.5 Effects of foaming agent HCCL dosage on copper recovery

从图5可以看出,随着起泡剂HCCL用量的增加,铜品位呈逐步降低而铜回收率呈先升高后降低趋势。这是由于起泡剂用量增加后,泡沫发黏过于稳定,夹带起较多亲水新物质,降低了铜精矿品位,同时泡沫流动性变差,影响选别回收率。由图5可知,当HCCL用量为20 g/t时,铜品位和铜回收率的综合指标最佳,对应铜品位为11.34%,铜回收率为84.67%。

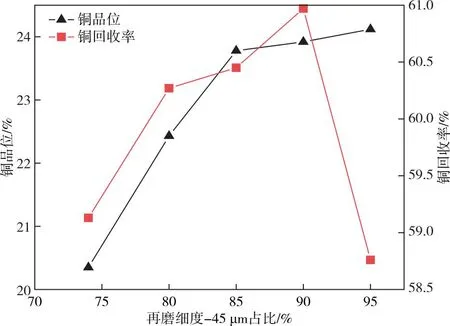

2.6 粗精矿再磨细度试验

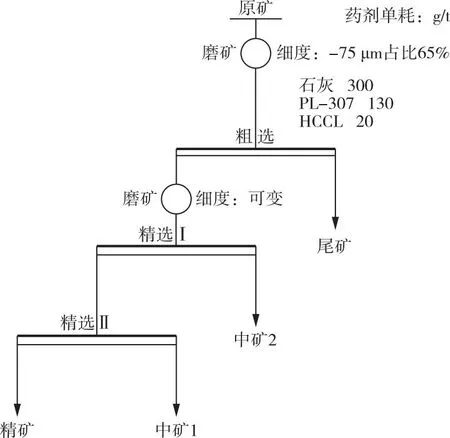

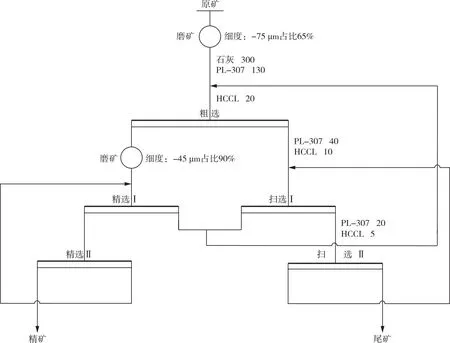

为了进一步探寻粗精矿再磨细度对选别指标的影响,在粗磨细度-0.074 mm占比65%、石灰用量300 g/t、PL-307用量120 g/t、HCCL用量20 g/t条件下,研究粗精矿再磨时磨矿细度对铜回收的影响,浮选原则流程见图6,试验结果如图7所示。

图6 粗选精矿再磨磨矿细度浮选流程Fig.6 Flowsheet of fineness test of coarse concentrate regrinding

图7 粗精矿再磨磨矿粒度对铜回收的影响Fig.7 Effects of crude concentrate regrinding on copper recovery

从图7可以看出,随着再磨细度的提高,铜精矿品位逐渐升高,铜回收率先逐渐升高后开始降低,在粗精矿再磨细度-0.045 mm占比90%时所得铜精矿铜品位和铜回收率综合指标最佳,对应铜品位为23.92%、铜回收率为60.97%。

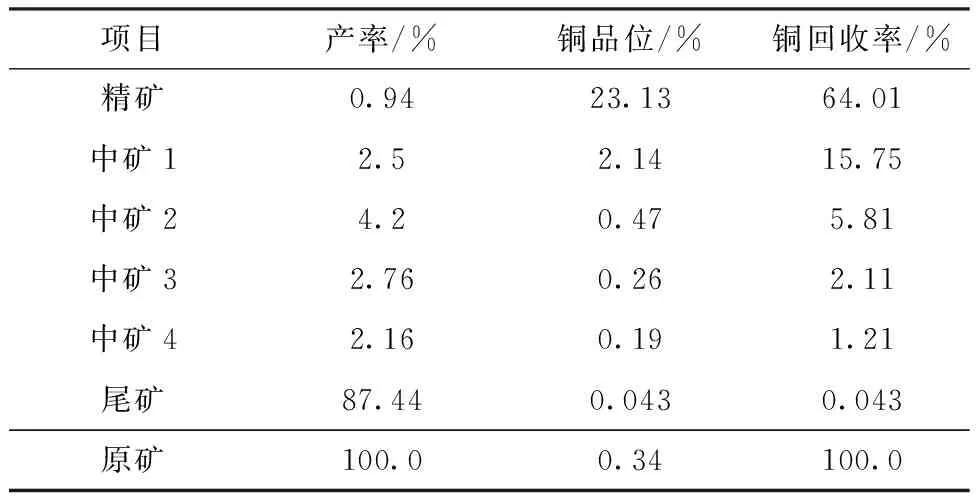

2.7 开路试验

全流程开路试验流程见图8,试验结果见表3。由表3可知,随着精选次数的增加,铜精矿品位逐步提升。采用原矿粗磨-铜钼混合浮选-粗精矿再磨精选流程,全开路流程可获得精矿铜品位23.13%,铜回收率64.01%的选别指标。

图8 原矿粗磨-铜钼混合浮选-粗精矿再磨精选开路试验流程Fig.8 Flowsheet of open circuit test

表3 开路流程试验结果

2.8 闭路试验

闭路试验工艺流程见图9,闭路试验结果见表4。由表5可知,闭路试所得铜精矿铜品位22.84%、铜回收率87.79%,选别指标较佳。

图9 原矿粗磨-铜钼混合浮选-粗精矿再磨精选开路试验流程Fig.9 Floowsheet of closed circuit test

表4 闭路流程试验结果

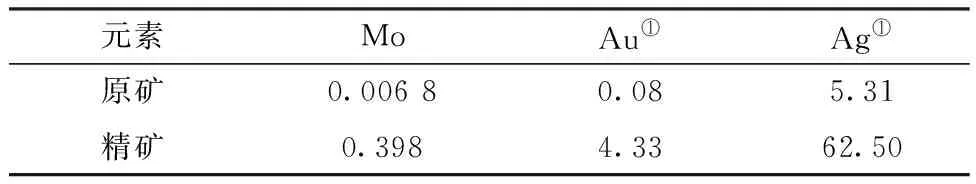

2.9 伴生钼、金、银回收情况考查

对闭路试验流程中的原矿及精矿产品钼、金、银进行了化学元素分析,考查浮选过程伴生钼、金、银的回收情况,结果见表6。由表6可知,采用一次粗选、二次精选、二次扫选的浮选工艺流程,可获得钼品位0.398%、金4.33 g/t、银62.50 g/t的铜精矿产品,其中钼回收率为71.99%,金回收率为66.57%,银回收率为14.48%。

表6 伴生金属钼、金、银在原矿和精矿中的含量对比

3 结论

1)云南某斑岩型铜矿铜品位0.32%,伴生有低品位钼和贵金属金和银,为低品位铜矿,可供选别回收的有价元素主要是铜,钼含量为0.0065%,可作为综合回收金属,其他有价金属含量较低,综合回收价值不大。

2)矿石中的铜主要以硫化物存在,主要为原生硫化铜,其次为次生硫化铜。铜在原生硫化铜和次生硫化铜中的分布率分别为84.06%和11.88%。主要金属矿物为黄铜矿,脉石矿物主要有石英、斜长石、钾长石、白云母、透闪石、绿泥石、方解石等。

3)采用一次粗选、二次精选、二次扫选的浮选工艺流程,可获得钼品位0.398%、金4.33 g/t、银62.50 g/t的铜精矿产品,其中钼回收率为71.99%、金回收率为66.57%、银回收率为14.48%,选别指标好,伴生金属钼和金也得到了较好的回收。