集成式电液制动耐久测试系统中模拟卡钳负载的设计与仿真

王炎福,范伟军,胡晓峰,郭 斌

1.中国计量大学计量测试工程学院;2.杭州沃镭智能科技股份有限公司

0 引言

近年来,随着新能源汽车以及自动驾驶技术的迅速发展,人们对制动系统的需求越来越高,依赖真空源的真空助力器已不再适用,电控制动系统成为了一种更好的选择[1-2]。目前市场上的电控制动系统分为2种主流方案:一种为“电控制动助力器+ESP(electronic stability program,电子车身稳定系统)”的Two box方案;另一种为集成ESP的One box方案,也被称为集成式电液制动系统(integrated electro-hydraulic braking,I-EHB)[3]。对比Two box方案来说,集成ESP的I-EHB拥有集成度更高、质量更轻、制动响应快以及制动踏板解耦等优势,正逐渐成为新能源汽车制动系统的发展方向[4-5]。

I-EHB作为汽车制动系统的核心部件,进入市场前需对其进行严格的高低温耐久性能测试,耐久性能将直接关系到驾驶人的生命安全。由于耐久性能测试台需要进行大量的耐久测试[6],测试台中的卡钳负载在经历长时间的测试后容易造成损坏,不仅影响测试数据的准确性,还会加大成本,且对于不同型号的I-EHB进行耐久测试时,还需更换相对应轮缸容积的卡钳负载以便符合排液量需求[7],因此研究可以满足不同产品排液量需求的模拟卡钳负载有重要的意义。

在现有研究中,对于可更换容腔体积的模拟卡钳负载的研究较少。刘兴德等设计了一种模拟弹簧负载用于真空助力器主缸总成性能测试和耐久测试[8],该模拟负载内部有两个液压缸,通过电机带动导向机构推动推杆可以改变单作用缸的容积,从而满足不同类型的真空助力器排液需求,但该模拟负载体积较大,操控较为复杂且进行ABS耐久测试时还需更换专用的ABS模拟负载。为了使其结构简单且可以满足不同类型I-EHB耐久测试时的排液量需求,本文从卡钳负载原理出发,分析其内部结构设计了一款体积小且可以更换容腔体积的模拟卡钳负载,之后基于AMESim对模拟负载在制动主缸回路中进行仿真实验[9],分析其液压-需液量特性,最后在I-EHB耐久测试系统上进行测试,对实验结果和仿真数据进行对比分析。

1 模拟卡钳负载的设计

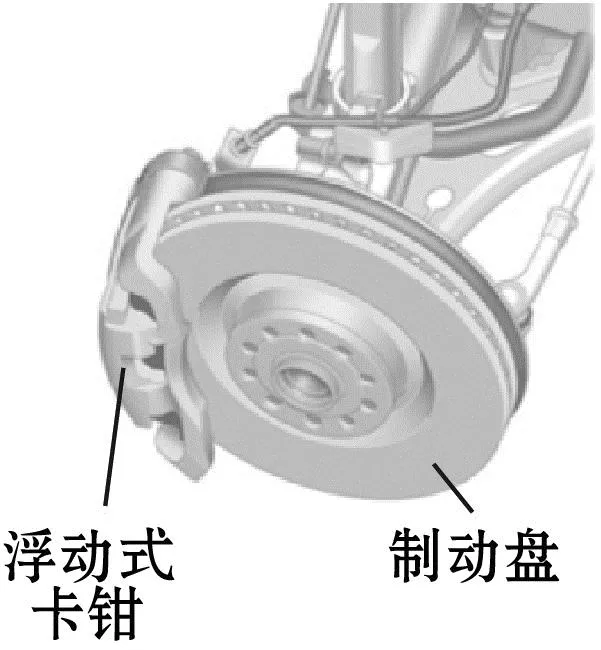

图1和图2分别为汽车浮动式卡钳外部结构及工作原理图。当驾驶员踩下踏板后,制动系统进行建压,制动主缸排出的制动液从制动卡钳的进油口进入卡钳轮缸,轮缸内部液压增大推动活塞压向制动摩擦片,制动摩擦片挤压制动盘产生制动力矩,从而降低车轮旋转速度,制动结束时,卡钳内部腔体液压减小,活塞通过弹簧复位,制动任务完成[10]。

图1 卡钳外部结构图

图2 卡钳工作原理

根据卡钳的工作原理,本文设计了模拟卡钳负载代替实车卡钳负载接入测试管路用于IEHB的耐久测试。该模拟卡钳负载采用模拟分泵作为试验负载,在满足国家标准规定的负载输入力与被测件输入位移的比例要求的基础上[11],与实车卡钳负载相比误差很小,但与以往传统容腔体积固定的负载装置不同,它实现了可以通过手动调节内部容腔的体积,可满足不同被测产品检测时排液量不同的负载要求[12],且容腔体积调节方便,操作简单。

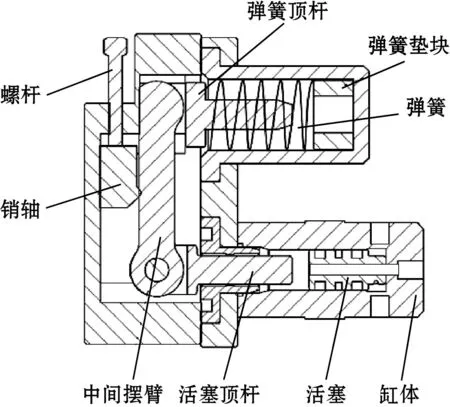

图3为模拟卡钳负载的结构设计图,主要由缸体、活塞、活塞顶杆、中间摆臂、模具弹簧和弹簧垫块等部件组成。具体工作原理为:模拟卡钳负载与被测产品出液口进行连接,当推动被测产品的输入推杆时,被测件内部进行建压,排出的制动液通过管路从模拟负载进油口流入活塞腔,活塞设有阶梯孔可有效防止制动液渗入到后面腔体,内部设有一端敞开一端封闭的贯穿孔,使得活塞受力推动后面的活塞顶杆,活塞顶杆推动摆臂,带动摆臂后端推杆压缩弹簧,摆臂支点可以通过螺杆带动销轴进行手动调整,实现了容腔体积可调,从而满足不同类型的被测产品测试时排液量的负载需求。当模拟负载出液口管路电磁阀打开后,制动液从缸体内部设的径向盲孔流出至后续管路。

图3 模拟卡钳负载内部结构图

为了使模拟卡钳负载能准确模拟实车卡钳在耐久测试过程中的制动效果,通过使用不同劲度系数k的模具弹簧,能够保证被测产品I-EHB的输入位移达到设计输入位移的2/3时,大小模具弹簧受到的压缩力在拐点力的90%[13]。

设定被测产品输入位移为x,容腔直径为φ,则可计算出排出制动液的体积为V,模拟卡钳负载内部容腔直径已定,设为φ0,可求得模拟卡钳负载在汽车制动过程内部模具弹簧压缩的位移x′,即:

(1)

根据被测产品容腔直径φ和输出液压p可计算出被测产品受力面积S以及输出力F。根据F和x′可得满足国家标准时模拟卡钳负载内部匹配的模具弹簧需达到的k值,即:

(2)

式中:

(3)

模具弹簧除了设计弹簧尺寸的数据外,还需计算出弹簧常数k0,即弹簧被压缩时,每增加1 mm距离的负荷,从而得到最大负荷及变位尺寸的负荷,弹簧常数k0计算公式为:

(4)

(5)

式中:G为线材的刚性模数;d为线径;D0为外径;Dm为中径;N为总圈数;Nc为有效圈数。

由式(4)、式(5)可以看出,选取不同材质、线径、中径及有效圈数的模具弹簧,可得到不同的弹性系数k0值,能更好地拟合满足国家标准时模拟卡钳负载内部匹配的模具弹簧需达到的k值[14]。

2 模拟卡钳负载仿真模型的搭建

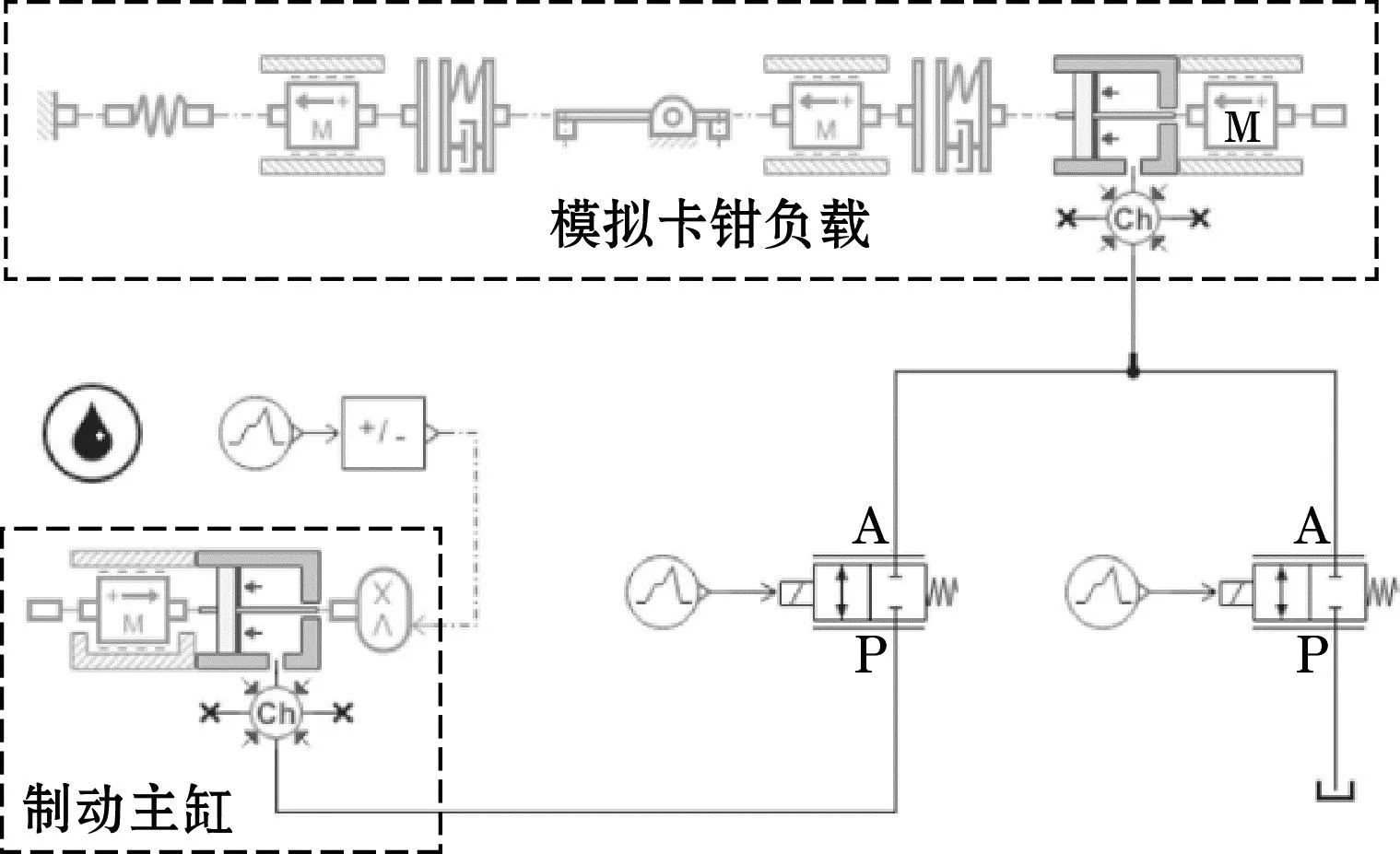

根据上述模拟卡钳负载的内部结构及其工作原理,基于AMESim仿真软件搭建了模拟卡钳负载在单制动回路中的仿真模型。该仿真模型由单腔室制动主缸、增压阀和减压阀组成一个简单的单制动测试回路,如图4和图5所示,通过仿真模型可以验证结构功能以及分析其液压-需液量特性,对后续改进完善内部结构起着重要作用。

图4 仿真模型软件界面图

图5 单制动回路仿真模型

单腔室制动主缸由活塞和质量块以串联形式模拟建压过程,质量块表征活塞的质量和运动属性,液压腔模拟制动主缸的死区容积。通过控制信号源输出力信号控制制动主缸活塞位移。电磁阀由方波信号源控制,起到增压和减压的作用;模拟卡钳负载通过活塞串联质量块表征模拟卡钳负载活塞的运动,弹簧顶杆和活塞顶杆均由质量块和弹性阻尼模块组成,弹性阻尼模块表征顶杆与中间摆臂接触时产生的弹性变形力和阻碍振荡的阻尼作用力,质量块表征顶杆的质量和运动属性,中间摆臂采用杠杆模拟,可通过改变支点适应不同型号的被测产品,在模拟卡钳负载液压腔处可得到液压-需液量特性曲线。

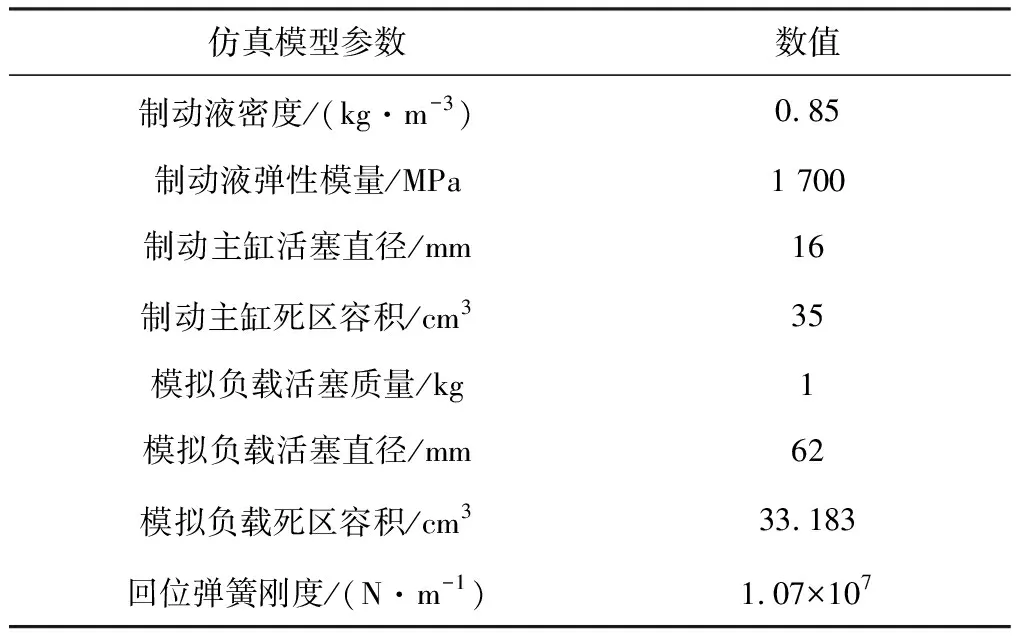

根据实车制动主缸和电磁阀等相关数据对仿真模型各个元件进行参数设置,主要参数如表1所示。

表1 仿真模型的主要参数

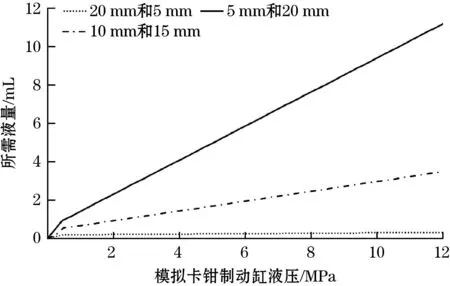

设置仿真模型运行时长为10 s,控制信号给制动主缸活塞1 mm/s的速度进行位移,杠杆元件总长设为25 mm,调整杠杆元件的长度l1、l2分别为5 mm和20 mm、10 mm和15 mm、20 mm和5 mm,在模拟卡钳负载液压腔处可得到液压-需液量关系曲线,如图6所示。

图6 模拟卡钳负载制动缸液压与所需液量关系曲线

通过仿真结果可知:图中3条曲线都出现了拐点,是因为要克服间隙,当改变杠杆元件支点位置时会改变液压-需液量关系,从而可以匹配不同需液量的集成式电液制动系统产品。

3 实验平台搭建

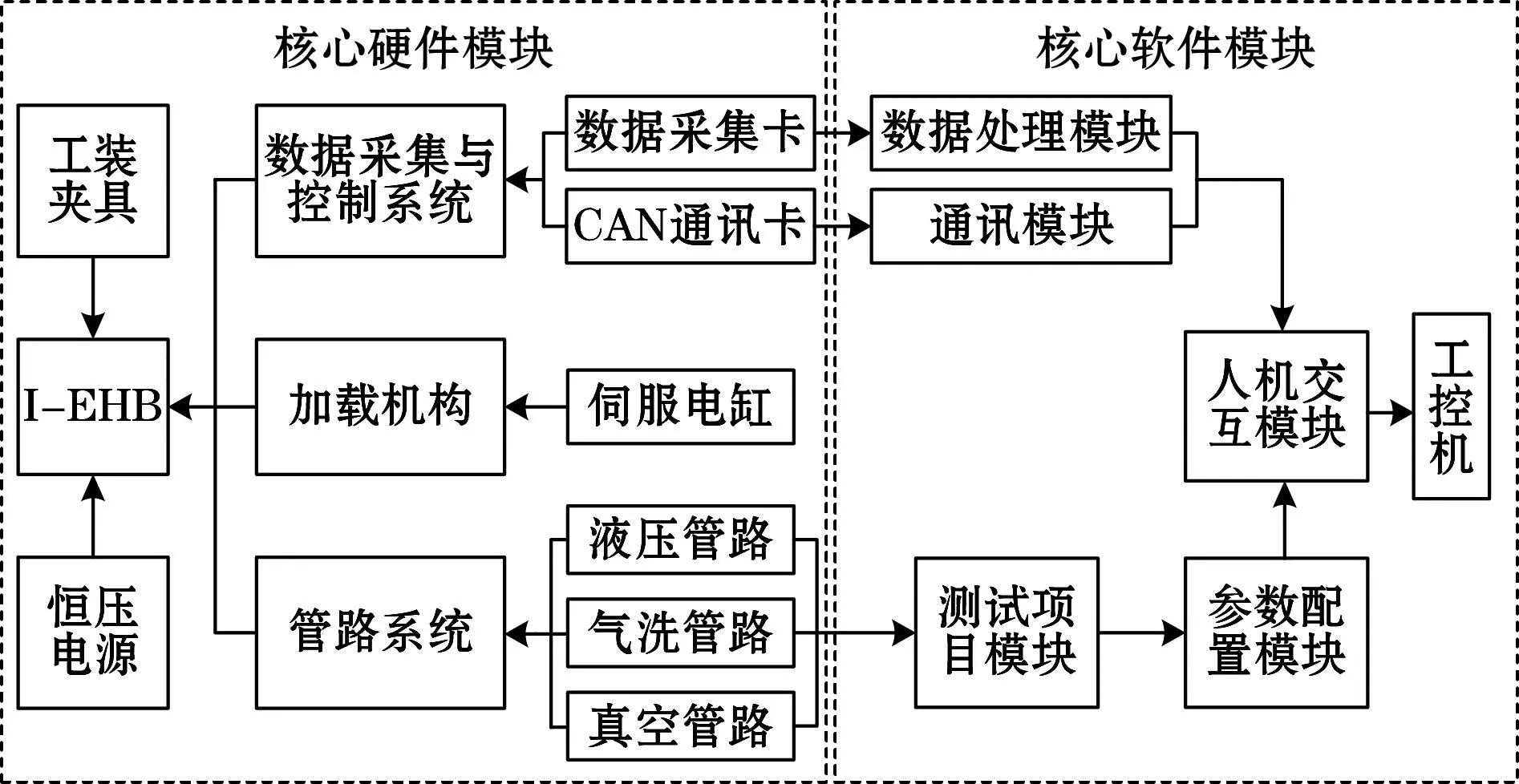

为了验证模拟卡钳负载在实际耐久测试中的效果,基于企业需求设计了一套集成式电液制动系统的四工位高低温耐久测试系统。该测试系统主要由电缸加载机构、管路系统、数据采集与控制系统和上位机软件等模块组成,总体框图如图7所示。电缸加载机构采用伺服电缸带动直线加载机构,通过工控机控制以不同速度推动被测产品输入推杆模拟在不同环境下的踩踏板过程;管路系统通过真空和正压等多重注油方式可以充分排出管路内部气泡,确保测试数据的可靠性;数据采集与控制系统基于数据采集卡和工控机设计,可对电磁阀进行控制和监控以及传感器数据的实时采集,在LabVIEW平台通过CAN通讯向被测产品电子控制单元(ECU)发送对应的控制报文,可驱动产品进行常规制动和防抱死制动系统(ABS)等工况的耐久测试。负载机构根据测试需求可以通过手动球阀在实车卡钳负载和模拟卡钳负载之间切换。

图7 集成式电液制动耐久测试系统总体框图

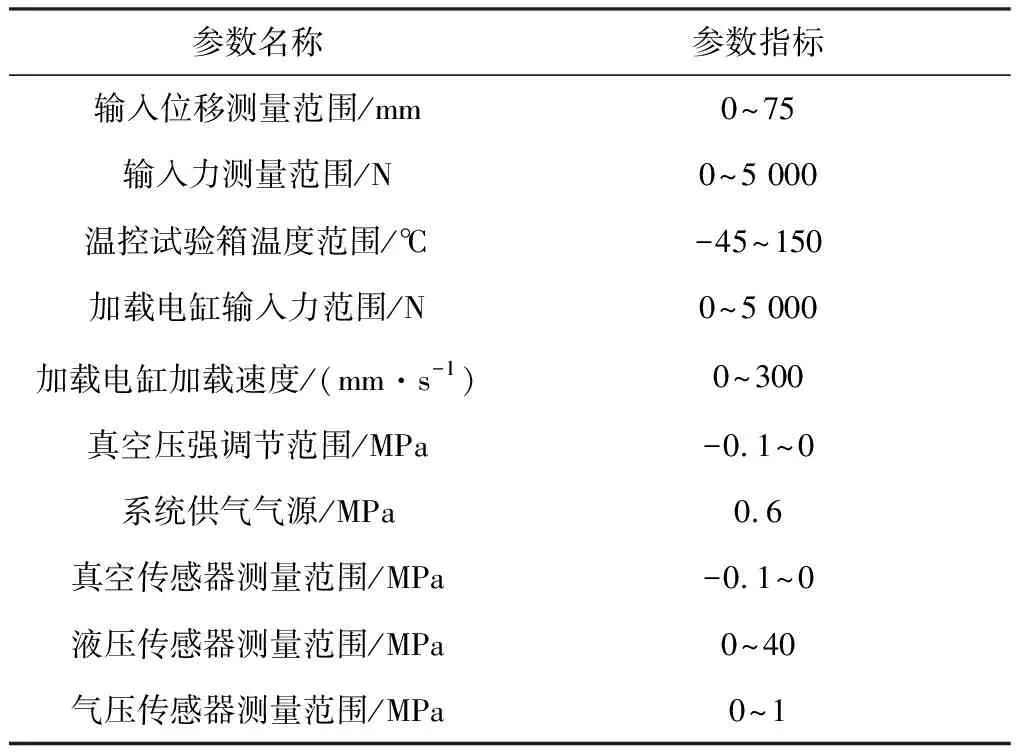

该测试系统主要参数表如表2所示。

表2 集成式电液制动系统耐久测试系统主要技术参数表

3.1 管路系统设计

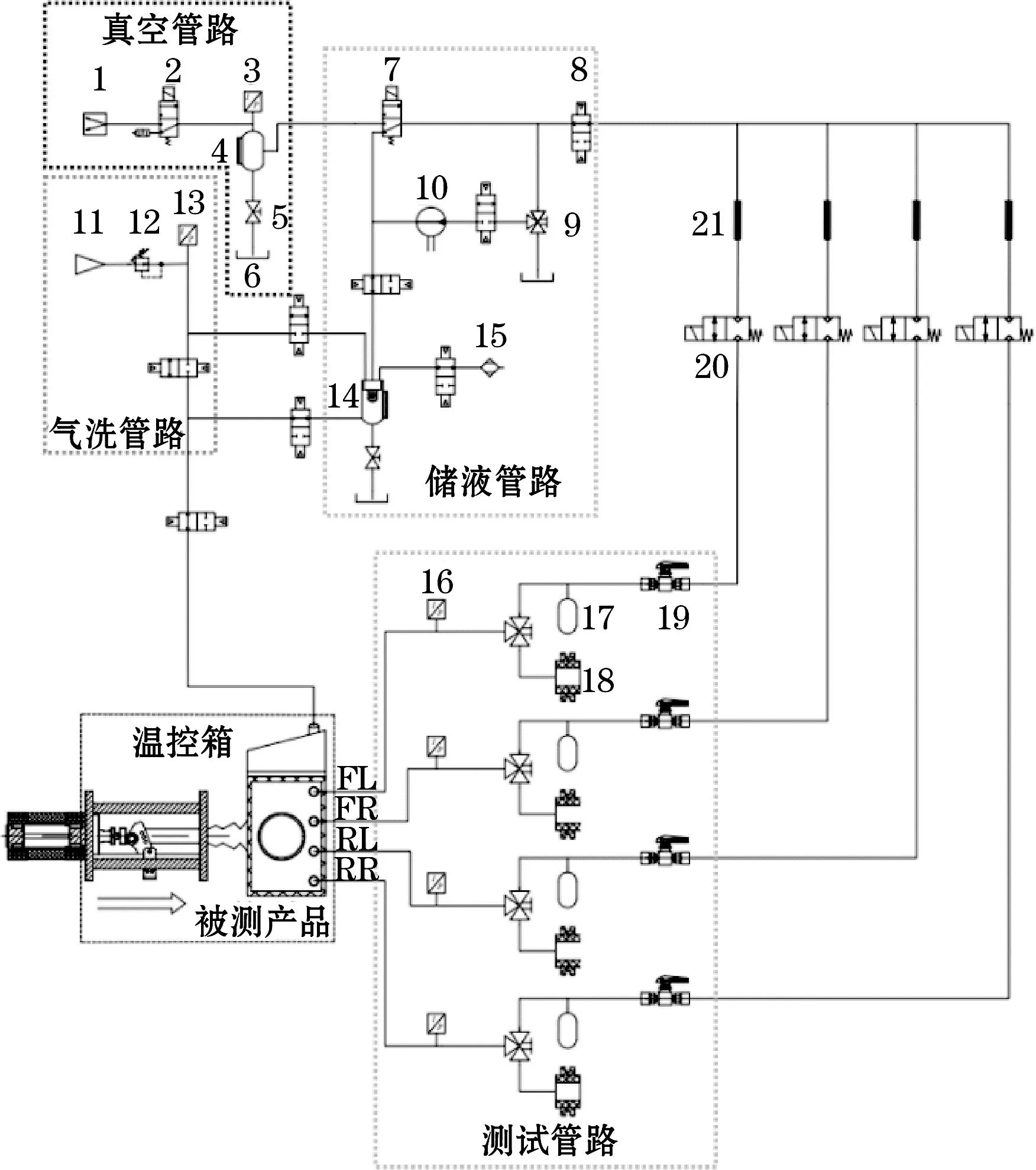

为了更好地模拟实车制动环境,集成式电液制动系统耐久测试系统内部的管路设计主要由真空管路、储液管路、气洗管路和测试管路组成,如图8所示。

1—真空泵;2、7—三通电磁阀;3—真空传感器;4—油杯;5、19—两通球阀;6—制动液罐;8—气控阀;9—三通球阀;10—隔膜泵;11—气源接口;12—调压阀;13—气压传感器;14—油杯;15—油雾分离器;16—液压传感器;17—模拟卡钳负载;18—卡钳负载;20—气动隔膜阀;21—观察窗。

真空管路由真空泵对管路抽真空,真空传感器对压力值进行监测,根据相关标准和厂商要求,真空度达到-100 kPa后[15],调整气控阀状态,由于压差储液罐中的制动液会充满测试管路,储液罐可以防止过多的制动液倒吸进入真空泵造成损坏,定期打开球阀可以释放储液罐中多余的制动液[16]。

储液管路主要利用隔膜泵将油杯中的制动液抽到储液罐中,之后通过气洗和注油回路使得制动液在管路中循环利用。

气洗管路主要用于测试结束时的回路气洗,当测试结束时,增大气压,通过调整管路中相关气控阀的状态,使得回路中的制动液沿着管路流回到储液罐中,实现制动液的回收和二次利用。

测试管路由4个气控阀进行控制,由于本文设计的测试系统为四工位,测试管路相同,在此只列举工位一为例,气控阀控制的工位一供油管路接入集成式电液制动系统产品的制动液壶,当工位一开始测试时,电缸加载机构推动产品输入推杆,产品根据设备设置的工况输出液压,关闭手动球阀,使液压作用到模拟卡钳负载或者预留的实车卡钳,之后打开手动球阀制动液流入储液管路进行循环利用。

模拟卡钳负载实物图如图9、图10所示,以工位二为例,4个模拟卡钳负载分别用于被测产品4个出液口FR、RL、RR和FL的耐久测试。

图9 模拟卡钳负载正面图

图10 模拟卡钳负载反面图

3.2 软件模块设计

测试系统软件采用LabVIEW程序编写,图11为测试系统软件架构图,可分为测试参数配置模块、通讯模块、耐久测试模块、数据采集与控制模块和数据处理模块。

图11 测试系统软件架构图

为满足集成式电液制动系统产品耐久测试的实际需求,测试参数配置模块采用开放式设计,根据具体的工况需求调整测试动作。整个参数管理采用3级数据管理模式,分别为工况谱配置管理、事件参数配置管理和段程序配置管理。其中工况谱管理为总成试验总动作序列管理,由不同事件组成;事件管理用于管理段程序;段程序为工况动作最小动作单元,可在段程序界面自行配置动作命令,包括HCU(液压调节单元)电磁阀动作、输入口液压压力、传感器监控、报文驱动命令(由ECU单元驱动工况启用)与内部变量信息监控等。

4 实验验证及数据分析

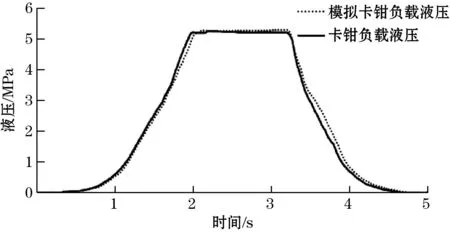

由于集成式电液制动系统耐久测试系统所测项目较多,本文只列举测试次数较多的常规制动测试和ABS工况测试对模拟卡钳负载的功能进行验证以及与卡钳负载进行对比。图12为常规制动耐久性部分液压曲线图,加载电缸以5 mm/s速度推动输入推杆达到50 MPa,保持1 s,控制电缸按照起始速度退回初始位置,图中2条曲线分别为模拟卡钳负载和卡钳负载的建压曲线,可以看出两条建压曲线差别很小且曲线建压泄压良好,模拟卡钳负载可以代替卡钳完成相应测试,符合厂商耐久测试需求。

图12 常规制动部分耐久测试曲线

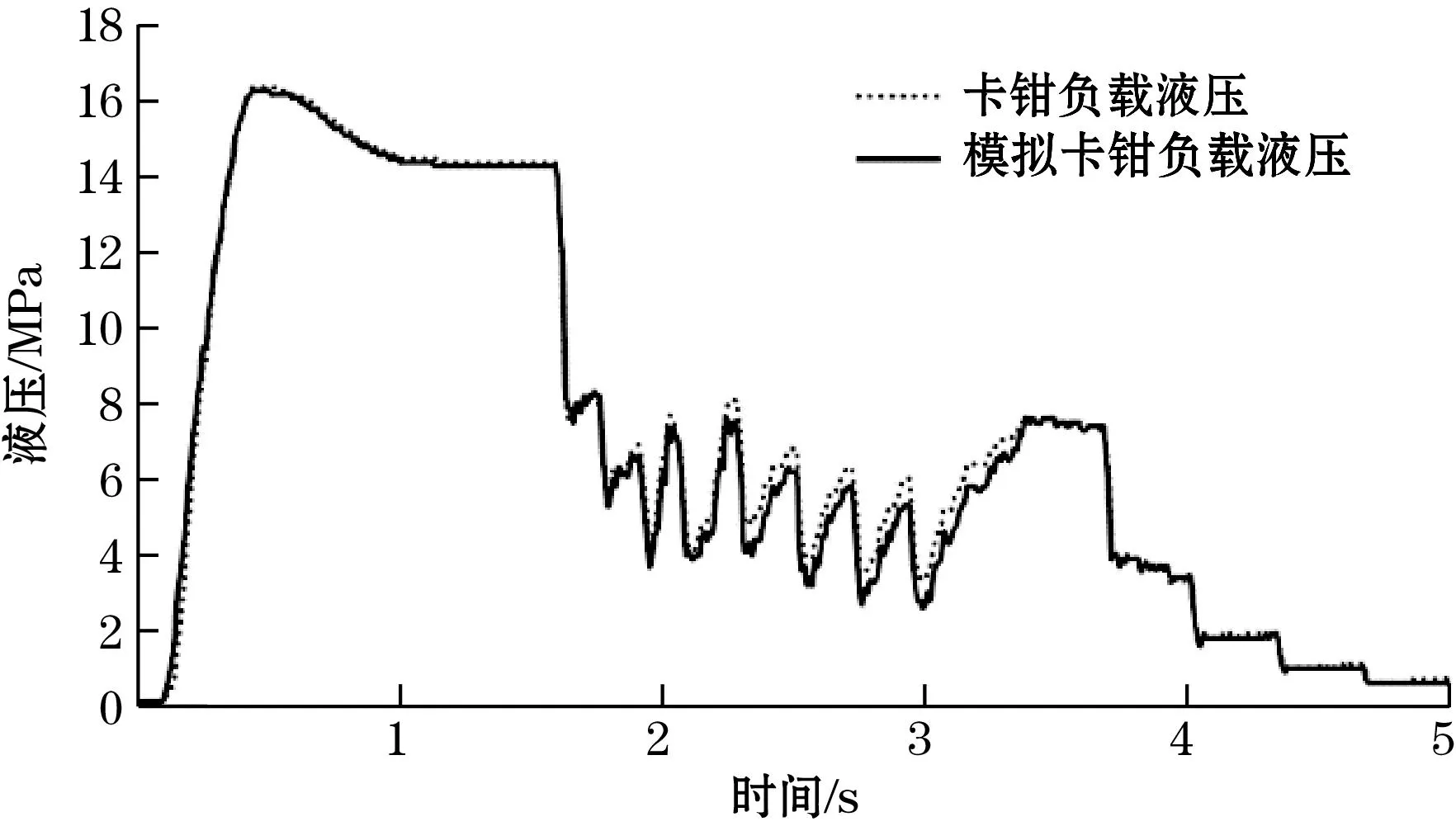

图13为ABS工况部分耐久测试曲线图,控制加载电缸按照8 mm/s的速度推动产品推杆加载至16 MPa时,设备控制产品启动ABS工况,实时发送控制命令,控制ECU完成ABS动作。图13中2条液压曲线按照设定的时序表进行升压降压且经过多次测试差别较小,模拟卡钳负载可以满足ABS工况耐久测试的需求。

图13 ABS工况部分耐久测试曲线

5 结束语

本文从卡钳原理分析设计了一种可调节容腔体积的模拟卡钳负载装置。基于AMESim对其在单制动回路中进行仿真分析,设计的集成式电液制动系统耐久测试系统通过CAN通讯与产品进行信息传输,控制被测产品进行不同工况的耐久测试,产生的液压通过管路系统输出到模拟卡钳负载或者实车卡钳负载,通过测得的耐久测试曲线分析得:该模拟卡钳负载可以按照设定的时序表进行相应的升压和降压等动作,且与卡钳负载对比相差很小,符合厂商的耐久测试需求。