智能底盘辅助驾驶系统控制精度测试验证及分析*

贯怀光 郭蓬,2 杨建森,2 何佳,2 曹展 张志国

(1.中汽研(天津)汽车工程研究院有限公司,天津 300300;2.中国汽车技术研究中心有限公司,天津 300300)

1 前言

辅助驾驶技术以车辆为载体,辅助驾驶车辆性能和控制精度测试能够直观、全面地反映车辆底盘技术性能和各系统总成的技术状况[1-2],发现和避免故障,为后续车辆性能优化提供参考[3]。

四轮独立驱动(4 Wheel Independent Drive,4WID)技术由4 个独立的轮毂电机产生转矩驱动车辆,可有效减少整车传动机构的数量,可以较快、较准确地实现整车横摆力矩控制[4-14]。车辆控制系统的核心是控制精度和稳定性。与传统底盘系统相比,智能底盘具有更高的解耦度和更多的可控自由度,极大地提升了车辆动力学控制系统的潜力,同时使整车控制策略更加复杂[15-16]。

因此,本文提出一种智能底盘辅助驾驶系统控制精度测试方法,验证自动驾驶算法和自动驾驶域控制器对其他控制器的功能逻辑是否正确,整车自动驾驶功能是否流畅。首先,利用CANoe 总线分析工具解析智能底盘整车通信协议,获取信息帧数据域中各信息的定义,然后,根据整车性能要求和车辆实际运行工况进行功能及控制精度性能测试。

2 试验平台与场地

2.1 智能底盘试验平台

本文的试验对象是一款集成式、模块化的智能底盘车辆,搭载线控驱动系统和辅助驾驶系统,如图1 所示。使用的测量和试验设备包括Vector CANoe、Vector VN1640A、组合惯导570D 及辅助驾驶控制器等。

图1 集成模块化智能底盘

轮毂电机控制器集成在电机本体上,该底盘采用PID 控制器作为基础控制器,电机与控制单元可以直接通过CAN 总线通信,本文使用CANoe 总线分析工具对轮毂电机通信协议进行解析,以获取每个信息帧数据域的详细定义,从而方便节点间的交互信息设计。采用循环冗余检验(Cyclic Redundancy Check,CRC)的方法对信息帧数据域前7 B 进行检验,以增强整车辅助驾驶系统的安全性并检测传输过程中是否存在错误数据和信息帧,其中,CRC 校验码为数据域的第8 B。

2.2 智能底盘驱动系统

该智能底盘采用四轮驱动形式,电动机与驱动轮间距离较近,因此无需使用繁琐的传动机构。同时,在行驶中可以使车轮相对于地面有较大的牵引力,提高车速和加速性能。然而,后轮负荷相对较轻,操纵性相对较差。集成模块化智能底盘配置在搭载四轮驱动系统的车辆上,以提高操纵稳定性[17],如图2所示。

图2 集成模块化智能底盘驱动系统结构

为满足车辆峰值扭矩的需求并提高操纵的灵活性,智能底盘采用分布式四轮独立驱动控制方案,采用轮毂电机驱动。制动器采用电磁摩擦式盘式结构,通过电磁感应产生推力实现对路面的反作用力,前、后车轮的制动由两路独立的油路控制。轮毂电机不仅具备机械制动能力,还具备回流电流制动功能,从而实现了独立驱动和制动。

2.3 智能底盘控制系统架构

车辆控制器(Vehicle Control Unit,VCU)接收遥控手柄和辅助驾驶控制器的指令,统筹上下电控制、手自动工作模式管理、换挡策略、驻车和电机加速电压信号计算等功能,并通过线控转向系统、电机控制器、线控拉线制动机构等执行器完成辅助驾驶任务。VCU的控制架构如图3所示。

图3 集成模块化智能底盘控制架构

在底层软件中,模拟量和数字量的采集以及CAN 总线和串行通信接口(Serial Communication Interface,SCI)底层驱动实现了高效的数据采集和处理。在车辆中应用底层软件后,可将大量复杂的信息集中到上层,为上层提供良好的服务。该智能底盘应用层软件能根据相关信号自动更新整车状态,从而提高整车的运行效率。应用层能够识别电机的驱动状态,包括油门踏板信号和挡位信号,从而实现对电机力矩的指令控制[18]。

2.4 测试设计指标

结合项目技术指标,底盘系统的设计性能指标主要包括:相对于传统制动系统,制动响应时间缩短10%,并可根据不同驾驶员需求,实现制动踏板感分级可调;集成线控制动系统、线控转向系统、线控驱动系统、智能车轮控制系统的模块化,可适配不少于3种不同功能车型,实现多种场景应用。然而,本文的主要目标是验证底盘系统模块化线控部分的相关性能指标,包括线控底盘高精度控制,相较于目标线路,车辆运动误差≤5%。

参照GB/T 29307—2022《电动汽车用驱动电机系统可靠性试验方法》[19],根据《智能网联汽车自动驾驶功能测试规程(试行)》中规定的标准测试流程,多数测试场景要求乘用车速度在20~30 km/h 范围内,并要求测试精度在2 km/h 以内。然而,考虑本文智能底盘体积及实际测试道路的复杂情况,试验中底盘控制速度不超过15 km/h 也能满足试验的可靠性要求。相关设计测试指标如表1所示。

2.5 试验场地

在柳州测试场的特定场景下进行实车测试,试验场地包含完整的路线,包括直行加减速、左转、右转、连续变道、S弯、掉头等场景,路线如图4所示。

3 测试结果

3.1 直线速度测试

在加速、速度保持和减速试验中,试验场地为单车道试验道路(长度不少于200 m)。车辆上电后,设置沿试验道路的直线轨迹,使用遥控手柄上电并进入自动模式。目标车速和实际车速如图5所示。

图5 加速、速度保持、减速试验数据

由图5可知,车辆实际速度在第25 s、第36 s、第38 s等时刻出现明显下降,可能由多种因素引起,包括路面湿滑、路面不平、轮胎打滑或者车辆动力系统控制逻辑等。

针对加速、速度保持和减速工况在3次测试中均进行评估,结果如表2所示。结果表明,该智能底盘可以实现一定控制精度范围内(±1 km/h)的速度控制。

表2 速度执行能力测试km/h

3.2 车辆转弯测试

利用转弯能力测试验证智能底盘的左转和右转能力,测试时控制请求速度为10 km/h。试验场地选取柳州测试场中至少包含一个直角弯的道路。车辆上电后设定沿试验道路的直线、右转或左转的行驶轨迹。使用遥控手柄上电并进入辅助驾驶模式,测试时,将目标车速定为10 km/h,并记录车辆实际执行情况。

在完成转弯后,车辆减速至0 km/h 以获取左转和右转协同控制的试验数据,如图6、图7所示。结果表明,该智能底盘可以实现正常的左转和右转行驶。

图6 左转协同控制试验数据

图7 右转协同控制试验数据

图6 和图7 中,车速在左转和右转时出现严重波动,可能原因之一是轮胎打滑。横向运动会给轮胎带来较大的负荷和摩擦力变化,如果路面附着力不足或转弯过快,轮胎可能出现打滑现象。

为验证底盘控制系统的稳定性,进行了连续S弯转弯测试。选择至少包含2 个车道的长度100 m以上的试验道路作为试验场地。车辆上电后,设定沿试验道路的直线轨迹,在中途绕行一固定障碍物后回到原轨迹。使用遥控手柄上电并进入自动模式,设定目标车速为10 km/h 进行测试,记录车辆的反馈和实际执行情况。在完成全部绕行动作后,车辆减速至0 km/h。所得协同控制连续S 弯试验数据如图8 所示。试验结果表明,该智能底盘控制精度满足正常连续S形转弯的要求。

图8 协同控制连续S弯试验数据

3.3 转向系统测试

在转向测试中,验证了该系统在原地执行转向角度的精度。车辆上电后使用遥控手柄进入辅助驾驶模式,开始观察并连续记录车辆实际执行的转角反馈。该线控转向执行机构实际的运转转角范围为-328°~328°,分别发送向左、向右转动10°、45°、90°、180°、270°自动控制报文,并通过报文发送归零的转向角度命令,试验结果如图9所示。

图9 转向角度执行精度测试数据

试验结果显示,该线控底盘实现的最小转弯半径为3.2 m,平均左侧为3.25 m、右侧为3.15 m。同时,该线控转向执行机构实际执行的转向盘转角控制精度误差不超过1°,具体数据如表3所示。

表3 转向角度执行精度(°)

3.4 制动效果测试

在制动测试中,试验场地选择长度100 m 以上的单车道试验道路,请求速度和制动距离分别为10 km/h和4.5 m。

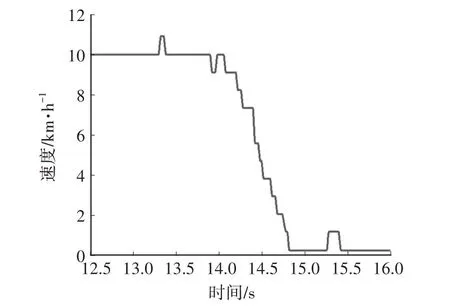

车辆上电后,设定沿试验道路的直线轨迹,并使用遥控手柄进入自动模式。分别设定目标速度为5 km/h和10 km/h,当车辆达到目标速度并保持至少5 s 后,向车辆发送制动信号,直到车辆减速至0 km/h,如图10所示。试验结果表明,线控制动系统支持车辆目标减速度控制,制动系统安全可靠。

图10 制动执行能力测试数据

4 结束语

本文针对智能底盘辅助驾驶系统执行器间的协调问题,测试了集成模块化智能底盘辅助驾驶系统控制精度的稳定性。通过直线速度测试、车辆左右转弯测试、S 弯测试、转向系统测试以及制动效果测试,并利用CANoe 工具对整车通信协议进行解析,验证了集成模块化智能底盘控制精度及准确性。

然而,本文主要在特定底盘系统上对所提出的测试方法进行了验证。底盘系统的性能和设计在很大程度上受到具体的工程参数的影响。在充分考虑智能底盘在不同场景下的控制需求的前提下,进一步研究和测试可能需要针对不同的底盘系统,以确保广泛的适用性。此外,未来的研究应该侧重于测试方法的多车协同,以应对智能底盘辅助驾驶系统在多车辆场景下的控制需求。