结合转向系统电气控制的道路模拟台架试验技术研究

刘建文 周德泉 严汶均 陈禹 林旭 李开标

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

主题词:电动助力转向系统 控制器 道路模拟试验 验证精度

1 前言

汽车耐久性是评价汽车品质的重要指标,道路模拟台架试验以其测试一致性好、试验周期短、安全性强、保密性高、方便车辆检查和故障分析等优势[1]广泛应用于汽车耐久性测试中。然而,整车道路模拟耐久台架试验一般仅适用于机械部件的结构耐久性验证,以传统方式进行整车结构耐久性测试时,整车电路处于关闭状态。

目前,汽车转向系统已由传统机械式转向系统逐步发展为电动助力转向系统[2],试验过程中电控系统处于关闭状态将影响转向系统自身的耐久性验证精度,同时,转向系统作为重要的底盘部件,与悬架、仪表板存在多处连接,转向系统结构件载荷差异将影响车辆其他部件的受载情况。

为提升道路模拟耐久性试验中转向系统的测试精度,汽车开发和试验领域进行了许多有益的探索。针对传统转向系统台架试验主要对横拉杆施加载荷,无法真实考核整个转向系统在用户使用过程中运行情况的问题,陆圣青等提出了一种考虑用户车速、转角、转速、转向器负载及路面垂向激励的可靠性台架试验方案[3],郑春等在分析转向系统测试需求和国内外测试标准的基础上开发了一套电动转向系统耐久测试装备[4]。上述方案均有利于更加精确地考核转向系统的可靠性,但仅在试验台架上进行了系统级验证,未解决整车级道路模拟试验中的转向系统耐久试验精度问题。系统级道路模拟试验需要对车辆各系统逐一开发试验设备,不利于整车所有系统的高效验证。同时,汽车是高度集成化的产品,仅进行系统级耐久性测试无法确保各系统集成后整车的高可靠性。

本文使用整车道路模拟耐久试验台架,结合转向系统电气控制,进行整车级转向系统耐久试验技术研究。

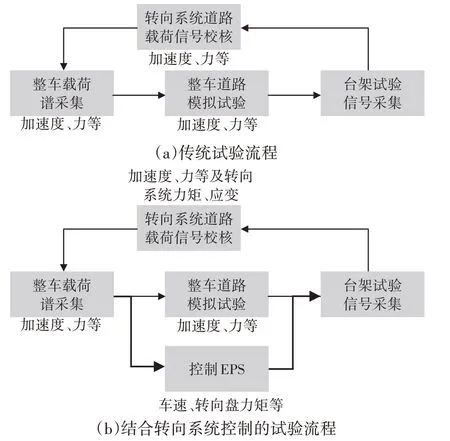

2 整车及转向系统通信原理

整车道路模拟试验前,采集整车道路谱和转向系统控制器输入信号。试验时,首先在道路模拟试验台架中搭建转向系统的控制电路,然后使用总线工具按照时间顺序输出控制信号至转向系统(同时提供给转向电机和控制器电源),使用整车道路谱对试验车辆施加载荷,最后,通过转向系统应变和转向盘力矩信号验证试验方案的有效性。传统道路模拟台架试验流程和本文提出的结合转向系统控制的道路模拟台架试验流程如图1所示。

图1 整车道路模拟台架试验流程

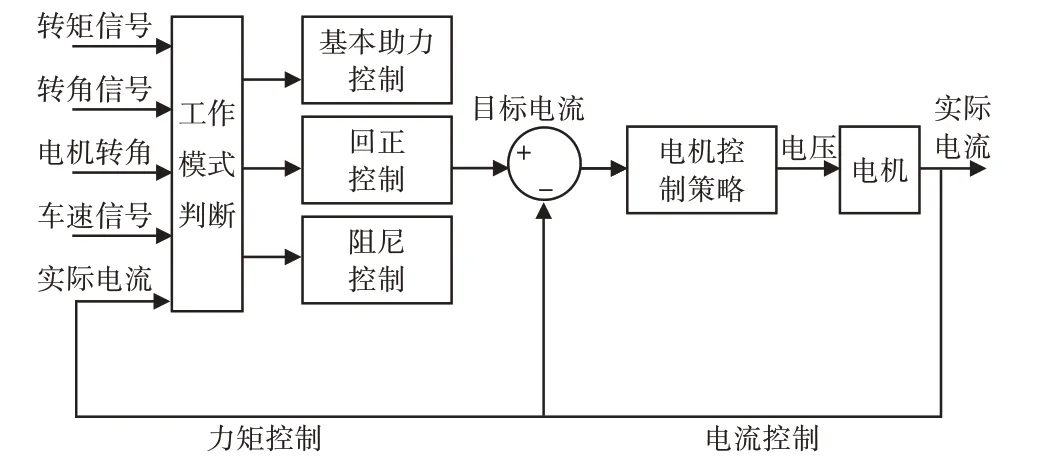

为实现整车道路模拟试验中对电动助力转向(Electric Power Steering,EPS)系统的控制,需要明确EPS 系统提供助力的条件。通常,EPS 系统的控制器根据输入信号(转向盘转矩、转向盘转角、电机转角、车速等)判断用户当前的需求,将复杂的用户工况分为基本助力、回正控制、阻尼控制3种工作模式及其组合,根据选择的工作模式控制电机的电流,满足不同的电动助力需求[5],如图2所示。

图2 电动转向系统控制及工作原理

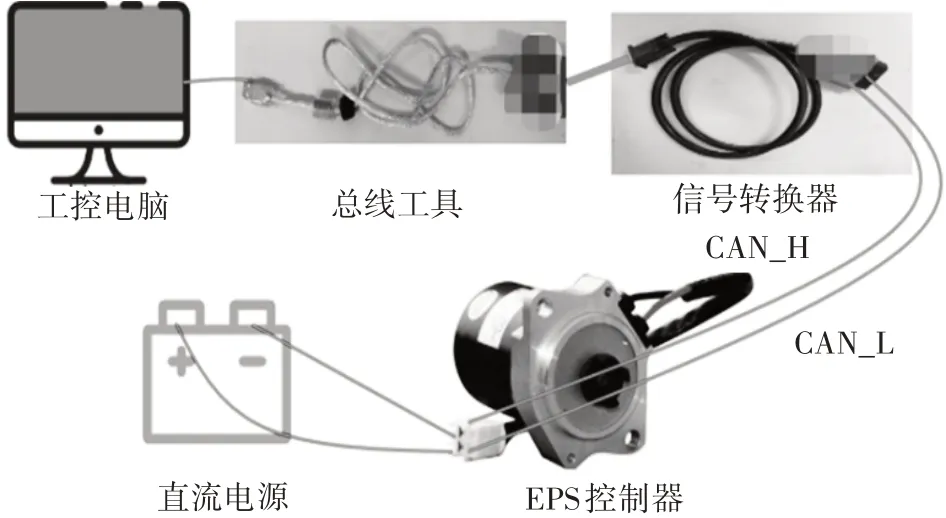

3 搭建转向控制电路

本文使用的转向系统控制器的通信协议为控制器局域网络(Controller Area Network,CAN)通信。在CAN 通道协议下,将EPS 系统输入信号通过工控电脑与总线工具传输至EPS 系统控制器,驱动助力电机产生转向助力。本文中使用外部直流电源(12 V)为EPS系统提供电力,其他电气系统无需开启,以保证试验安全,如图3所示。

图3 EPS系统供电与信号控制

EPS 系统线束接口包含CAN_H 和CAN_L 2 个CAN 通信信号线引脚,引脚编号根据电气系统相关文件确定;通过信号线转换器连接EPS 系统与CAN总线工具,总线工具可用DB9、DB26等型号接口,表1 所示为某总线工具的DB9 接口引脚定义,信号线连接时须保证EPS 系统线束接口引脚与CAN 总线工具接口引脚定义一致。本文所选取的CAN 总线工具无内置电阻,因此,在CAN_H 和CAN_L 线束引脚间需并联12 Ω电阻。

表1 某总线工具的DB9接口引脚定义

总线工具自带USB 接口,可与工控电脑连接,包括查询试验状态和控制助力状态。为实现二进制信号与EPS系统输入、输出信号数值的快速转换,本文在工控电脑中导入EPS 系统控制器所涉及的CAN总线数据库(Database CAN,DBC)文件。

4 生成EPS系统输入信号

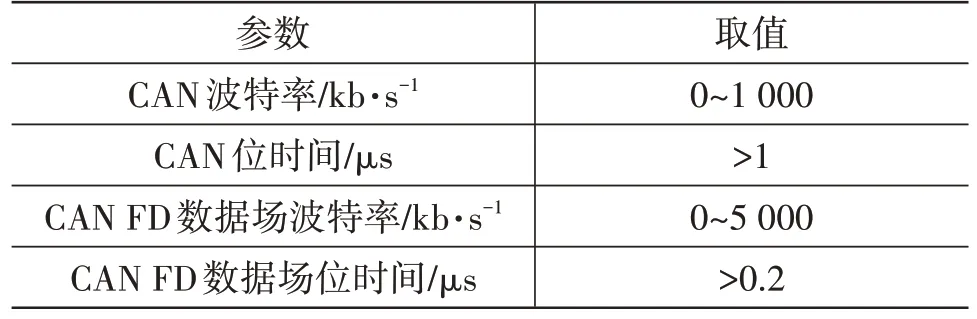

为实现CAN/可变速率控制器局域网络(CAN with Flexible Data-rate,CAN FD)总线工具对EPS 系统的通信和控制,除连接硬件外,还需进行软件设置,主要设置参数及范围如表2所示。

表2 硬件主要参数设置

CAN 总线工具与EPS 系统控制器正常连接后可通过总线工具软件设置控制器的输入信号(时域信号),输入信号的具体变量见图2。

总线工具通常具备同时接收和发送CAN 信号的功能,发送功能用于控制EPS系统提供转向助力,接收功能用于监视EPS 系统的工作状态,以便在EPS系统工作异常或无法提供助力时及时暂停试验以确保试验安全。

5 有效性评估

本文通过检测转向盘力矩信号和转向系统应变验证试验方案的有效性,转向盘力矩信号通过总线工具获取,应变信号由外部应变传感器测量获得。

如图4 所示,某工况下未开启EPS 系统助力功能时,转向盘力矩(3.5 N·m)相对于开启助力功能时(2.0 N·m)偏大,说明该试验方案下转向助力在转向盘力矩评价方面满足试验要求。

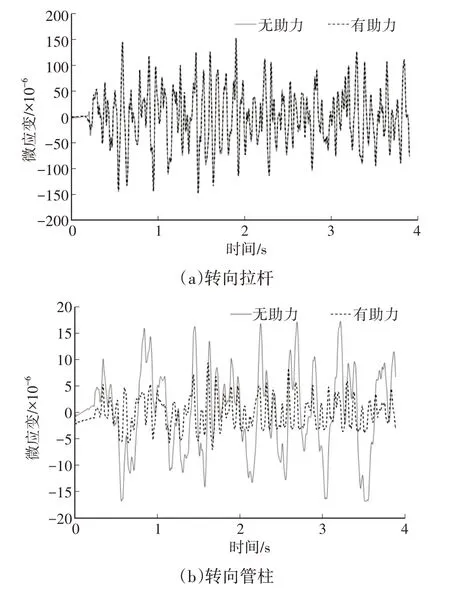

图4 转向盘力矩

转向系统所受外部载荷由车轮通过转向拉杆传递至转向器,再经转向器传递至助力电机和转向盘(或转向管柱),如图5a 所示,无EPS 系统助力和有EPS 系统助力条件下的转向拉杆应变相同,均为-150×10-6~150×10-6,因此,该试验方案不改变外部输入载荷。如图5b 所示,有EPS 系统助力比无EPS系统助力条件下转向管柱的应变小,因此,该试验方案下EPS 系统能产生有效助力,转向系统及整车其他相关零部件在道路模拟试验环境下受力与整车实际行驶时一致。

图5 某工况转向系统相关部件应变

6 结束语

本文基于汽车通信原理和道路模拟台架试验技术,在保证试验安全性的前提下开启EPS 系统助力,设计了转向系统道路模拟台架试验方案,并通过比较转向盘力矩、转向系统关键部位应变验证了该方案的有效性。