中冷器流热固耦合分析与试验研究

陈存福 胡金蕊 费洪庆 胡阔亮 丰伟 黄德惠

(一汽解放青岛汽车有限公司,青岛 266043)

1 前言

随着排放法规的日益严格和发动机动力需求的提升,发动机增压技术在商用车领域的应用越来越广泛。中冷器作为机械增压系统的重要部件,主要用于降低增压后的进气温度,提高发动机燃烧效率。据测试,涡轮增压后进气温度可达200 ℃,进入中冷器的高温气体对其本体产生热影响,尤其是在车辆急加速阶段,高速气体会导致中冷器发生热形变,较大的热应力会造成中冷器的可靠性降低。

中冷器气管内、外部均存在扰流片,且扰流片结构多样,故中冷器芯体较为复杂。中冷器进气端与出气端压差可达150 kPa,压力梯度大,受热不均匀,因此,如何评估中冷器所受热应力及其可靠性,成为汽车行业的研究难点。M. Harada 等[1]利用STAR-CCM+与Ansys 软件分析了水空式中冷器的瞬态应力与应变,探讨了热应变的机理,仿真与试验结果吻合良好。T.Perrotin等[2]研究了平板式换热器二维与三维流动特性,仿真与试验对比结果表明,翅片温度均匀、恒定的二维模型严重高估了传热系数。J.Wen等[3]研究了换热器翅片高度、翅片间距、翅片厚度和翅片中断长度对换热、流动阻力和流动特性的影响,结果表明,换热系数、流动阻力和最大应力对翅片开口长度最为敏感。S.L.Mao 等[4]对重型商用车冷却系统的散热器进行了热性能分析和热应力预测。

本文以某重型载货汽车中冷器为研究对象,利用计算流体力学(Computational Fluid Dynamics,CFD)方法分析中冷器稳态流场、温度场及应力结构场,并利用台架试验验证仿真结果的正确性。

2 计算模型

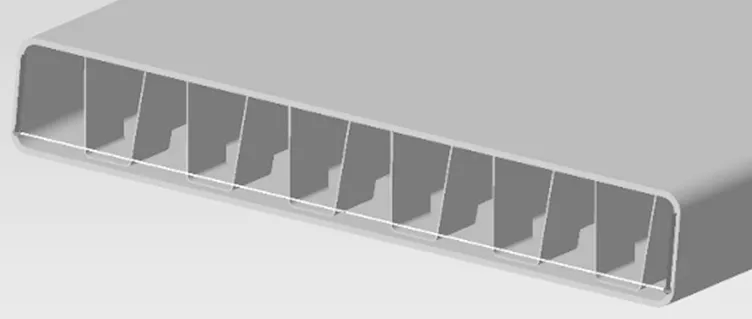

本文的研究对象为某国产中冷器,如图1所示,其长度、宽度、厚度分别为600 mm、910 mm、50 mm,由进气室、芯子、出气室等组成。其中,芯子由主片、散热管、外部翅片、内部扰流片等组成,如图2所示。散热管与主片的连接方式为焊接,散热管之间为翅片,散热管内设计有扰流片,以提升散热效率并增强散热管壁面强度。中冷器管数量为36根,管的两端与主板连接,主板通过焊接方式与气室相连。

图1 中冷器结构

图2 中冷器气管结构

3 数值计算

气体流动和传热遵守质量守恒、动量守恒和能量守恒[5]定律,控制方程(动量方程以x向为例)为:

式中:ux、uy、uz分别为x、y、z方向的速度分量,t为时间,ρ为密度,u为流体速度矢量,τxx、τyx、τzx为分子粘性作用产生的作用在微元体表面上的粘性应力τ的分量,fx为x方向的单位质量力,E为流体微团总能,hj为组分j的焓,keff为有效热传导系数,Jj为组分j的扩散通量,τeff为有效粘性力,sh为包含化学反应热及其他体积热的源项。

中冷器流热固耦合分析采用单向传递的思路,如图3 所示,利用流体力学仿真软件进行流体域和固体域的流热固耦合分析,确定固体域的温度,并据此进行热响应分析,获得固体域的热应力状态。

图3 流热固耦合传递路径

3.1 计算域与网格模型

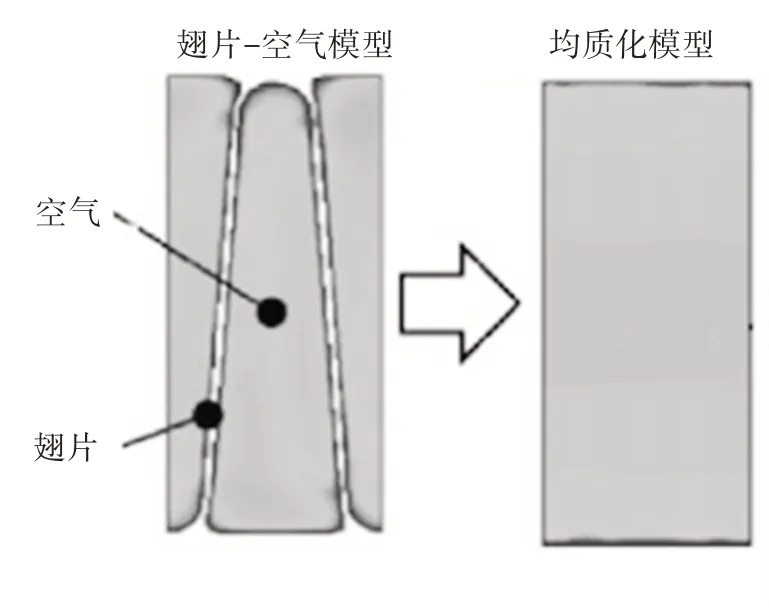

本文利用流体力学仿真软件STAR-CCM+对中冷器进行仿真。在中冷器外部建立冷侧计算域,入口侧与中冷器迎风面的距离为400 mm,出口距中冷器背风面600 mm。气室内部为热侧流体域,为加快计算收敛,中冷器热侧进口与出口分别拉伸3倍和6倍入口直径长度,由于外部翅片和内部扰流片尺寸较小,无法直接生成网格,故将其作为多孔介质处理。为精确分析中冷器的结构应力,在分析模型中使用均质化的翅片模型且考虑其刚度,如图4所示[1]。

图4 翅片-空气模型均质化

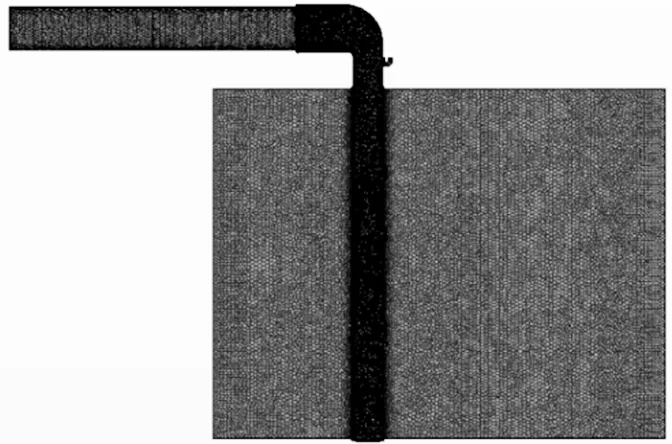

为实现中冷器内、外部流动的仿真,在气室内部、散热管外部设置边界层,因固体侧的散热管管壁较薄(0.45 mm),利用STAR-CCM+的薄壁网格算法,生成2层网格。为提升网格质量,将固体侧的连接部分设置为共节点,固体侧与流体侧利用交界面(Interface)连接,在中冷器周围进行网格加密,网格类型设置为多面体网格,共生成体网格3 000×104个,网格模型如图5所示。

图5 计算网格

3.2 湍流模型与边界条件

中冷器内部流动为湍流形式,故选择k-ε湍流模型,计算方式为稳态计算,流体侧的物理介质选择空气,激活能量选项,固体侧材料选择铝,激活应力计算和能量项。

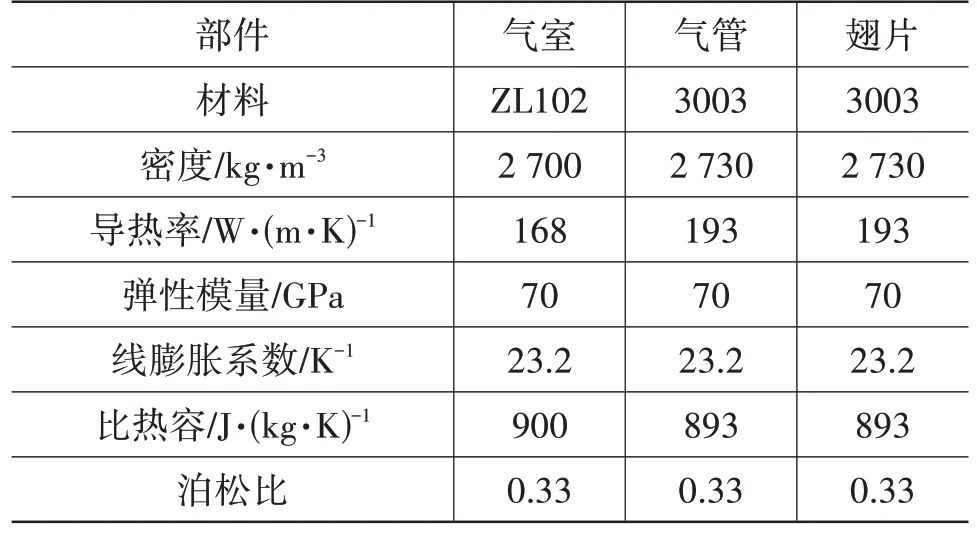

中冷器气室及气管由不同材料构成,其物理属性如表1所示。

表1 中冷器材料参数

由于中冷器内部气流的马赫数Ma低于0.3,故可视为不可压缩气体,根据发动机性能数据,设置中冷器内部入口边界为质量入口,质量流量为0.42 kg/s,气管内雷诺数Re约为25 500,处于湍流状态。设置入口温度为160 ℃、湍流强度为0.1%、湍流直径为0.01 m;设置出口为压力出口、压力为0 Pa、温度为环境温度25 ℃;内、外部多孔介质惯性与粘性阻力系数利用试验获得。

中冷器冷侧与热侧均为翅片结构,存在强化传热,为模拟这一特性,通过设置多孔介质的孔隙率和固体导热率对多孔介质的强化对流换热进行仿真,这是通过强化流体的导热率实现的,可以作为中冷器模拟的等效方法。在具体工程实践中,需要通过修改孔隙率校核获得针对翅片或肋片设计的换热量。中冷器中管道内、外部均存在翅片或肋片,因此,可通过单流道的内部模拟校核获得管道内的等效孔隙率,然后校核外部的等效孔隙率。本文以中冷器热侧出口温度为目标标定孔隙率。多孔介质内部的固体导热系数设置为铝的导热系数;设置冷侧边界入口为速度入口、速度为6 m/s,温度为环境温度25 ℃,湍流强度为0.1%,湍流长度尺度为0.1 m;设置出口为压力出口、压力为0 Pa,温度为25 ℃,湍流强度为0.1%,湍流长度尺度为0.1 m;其余壁面设置为滑移壁面,流体侧与固体侧之间设置交界面。

4 结果分析

4.1 流量分析

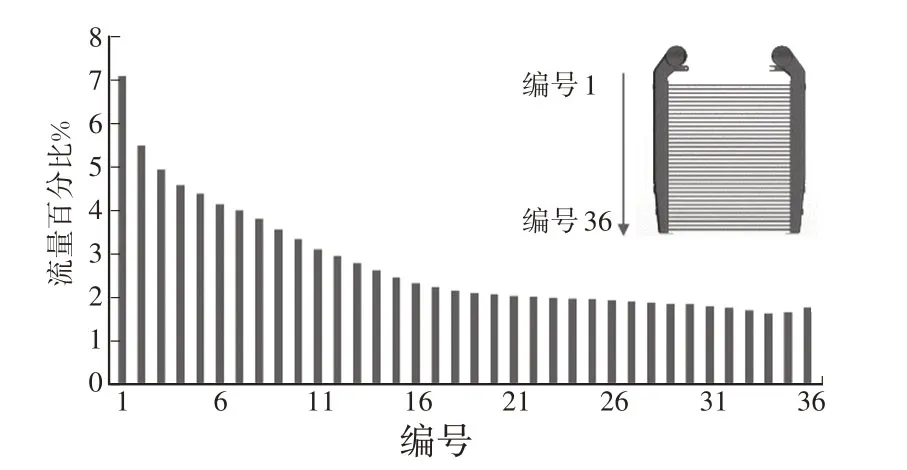

图6 所示为中冷器内部散热管流量分布情况,由图6 可知,中冷器内部散热管流量由上至下逐渐减小,在第20根管后气流流量基本稳定在2%左右,其分布趋势同文献[6]规律相似。

图6 中冷器散热管内部流量分布情况

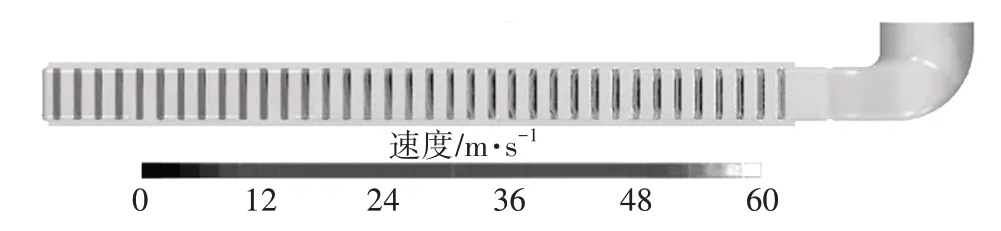

4.2 流场分析

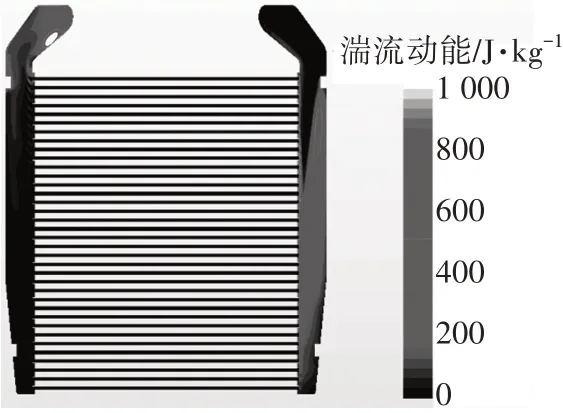

图7 所示为中冷器截面速度分布情况,由图7可知:中冷器进、出口处气流速度较大,超过100 m/s,气管内部速度相对较低;在中冷器下部,速度降低。在中冷器进气室与出气口均出现湍流动能较高的区域,如图8 所示,说明此处能量交互较为剧烈,流动不稳定,易造成能量损失。

图7 中冷器截面速度分布情况

图8 中冷器截面湍流动能分布情况

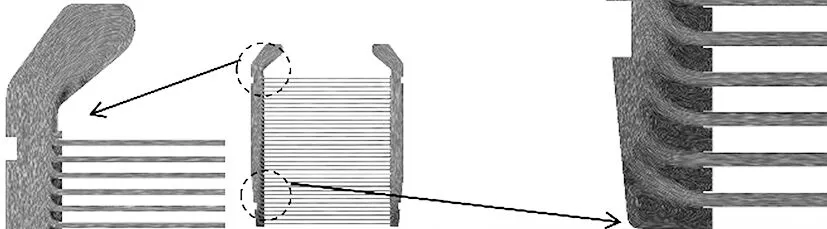

图9 所示为中冷器截面速度矢量分布情况,由图9 可知,在中冷器出气侧底部和顶部出现大小不一的漩涡,漩涡造成了中冷器内部的能量损失,并增大了压力损失。产生漩涡的原因为以上两处因造型突变导致流动发生分离,气体存在粘性,导致气流带动周围的气体旋转。图10 所示为中冷器芯子入口速度分布情况,由图10 可知,中冷器上部速度变化较为剧烈,靠近底部的区域速度变化缓和,这是气流在上部发生一定程度的分离导致的。

图9 中冷器截面速度矢量

图10 中冷器芯子入口速度云图

图11 所示为中冷器内部压差及各部分占比情况,其中P1~P6分别为进气口压力、气体进入气室入口压力、气体进入气管压力平均值、气体进入出气室压力平均值、出气室出口压力、出气口压力。进气室的压差为P2-P3,芯子压差为P3-P4,出气室压差为P4-P5,根据仿真结果,进气室与出气室压降占比约77%,是主要压力损失区,因此,优化进气室和出气室对降低中冷器压降有较大作用。芯子压降占比约为11%,份额较小;进口与出口压力占比约为12%,占比亦较小,为降低整体压降,后续可重点研究气室流场优化。

图11 中冷器压差示意

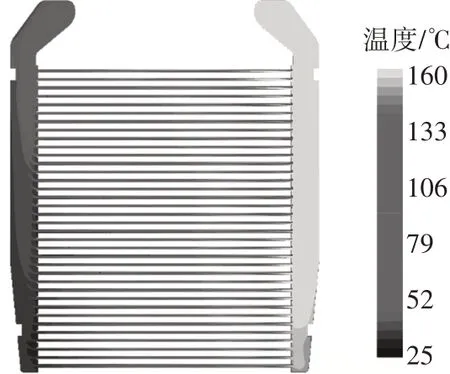

图12 所示为中冷器温度分布情况,由图12 可知,中冷器表面温度在入口处最高,进气室底部温度降低至95 ℃左右,经气管冷却后,温度降低明显,中冷器表面温度分布近似三角形。由图13可知,内部气流温度较中冷器表面温度稍高,这是由于温度从高温气体传递至固体表面时存在散热所致。

图12 中冷器外壁面温度分布情况

图13 中冷器内部气体温度分布情况

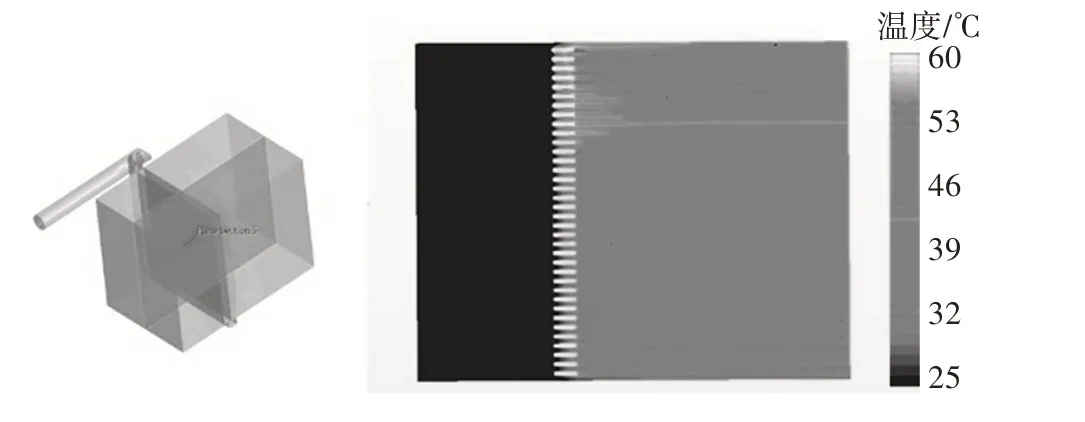

图14 所示为冷侧环境中截面温度分布情况,由图14可知,外部冷却空气在接触到中冷器芯子前温度维持不变,通过芯子时,由于存在热交换,冷侧温度逐渐提升,芯子上部温度较高,故热交换在中冷器上部最为剧烈,冷侧空气温度也较高,随着中冷器芯子温度降低,热交换减缓。

图14 冷侧环境中截面温度分布情况

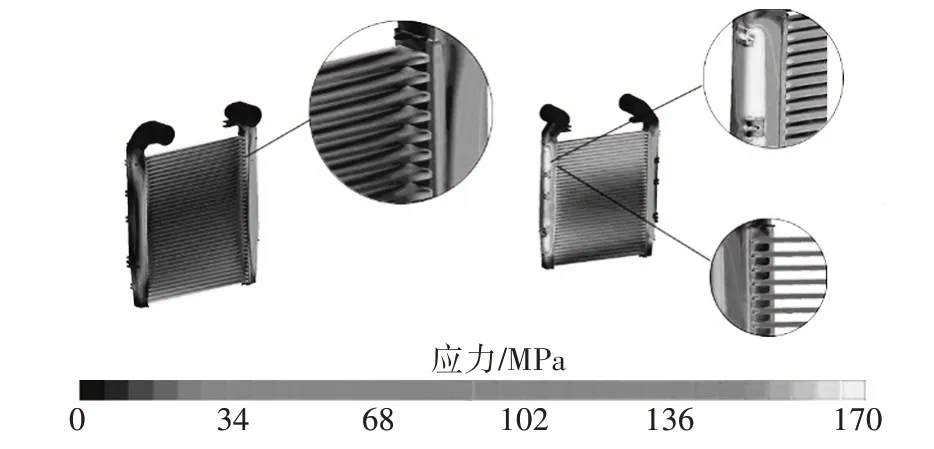

图15所示为中冷器表面应力分布情况,该应力由热应力及内部气体压力产生的应力组成[7]。通常,中冷器的热应变是由于不同零部件之间的热膨胀系数及温度不同所致,热变形倾向于发生在温度跨度变化的瞬间[3]。由于该中冷器存在温度梯度,故存在热应力。由图15可知,热应力较大的位置为气室与芯子交界处、中冷器固定位置处,热应力超过了中冷器结构的承受极限。

图15 中冷器应力分布情况

4.3 试验验证

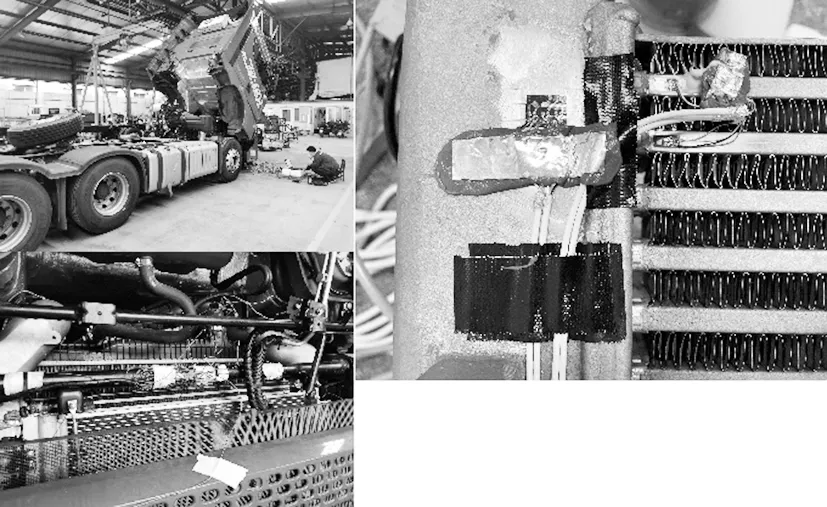

为验证温度仿真结果的正确性,利用温度-应变测试设备对中冷器表面温度及应变进行测试。测试前,在中冷器芯体表面精准选择8个测点,利用高温胶布置K型热电偶,测试中冷器的表面温度,测点布置如图16 所示。测试时,将中冷器4 个安装点固定,进口通入高温气体,温度和流量与仿真设定保持一致。

图16 测试环境与采集点布局

图17 所示为不同测点温度试验与仿真结果对比情况,由图17可知,8个测试点试验结果与仿真结果趋势一致,该仿真方法可较为准确地预测中冷器的温度分布情况。在中冷器低温一侧,温度误差值较大,平均误差达到20%,其余点位误差在10%以内,产生误差的原因可能是仿真模型与试验测试之间存在差异。

图17 不同温度点试验与仿真结果对比

5 结束语

本文利用STAR-CCM+软件,运用流热固耦合理论,研究了中冷器在特定工况下的流场、温度场及结构应力场,通过仿真与试验结果对比,验证了温度场及流场仿真的正确性,温度误差在20%以内。

——“茶业芯子”的艺术特色及其发展出路探析