钢桁梁桥步履顶推施工技术研究

金明

武桥重工集团股份有限公司 湖北 武汉 430000

由于钢桁梁桥结构特点,受弦杆节点受力要求的限制,如采用顶推安装一般都选用传统的托拉法顶推施工。即通过在桥墩和临时墩上设置拼装平台、足够长度和数量的滑道、滑块、水平千斤顶等装备,通过水平千斤顶施力,借助滑道、滑块将钢桁梁向前推进,推到设计位置后进行落梁,完成钢桁梁桥的顶推安装工作。该方法需要做大量的准备工作,效率低、材料设备投入大,且在施工过程中受滑道平面精度、滑块摩擦力不均、水平千斤顶无法绝对同步等影响而可能出现滑移面内应力增大或突然释放造成结构移动不稳定和横向偏位等质量安全隐患。

1 工程简介及研究背景

浩吉铁路张家湾联络线货车联右线大桥为64m跨简支钢桁梁桥,采用无竖杆三角桁结构形式,结构总重473.5t。该桥上跨陇海铁路和浩吉铁路两条既有正线铁路,铁路上方布置有接触网,且往返列车通过频繁。介于此桥地理位置、施工环境和要求,采用顶推法安装最为适宜。为方便施工,减少投入,提高效率,确定采用步履式顶推施工进行安装,为验证此方案的可行性进行了深入研究和分析[1]。

2 总体施工方案

钢桁梁在桥位一侧路堑位置进行钢导梁和主桥钢梁的拼装作业,采用6台320t步履机进行顶推施工,逐步将其主桥钢桁梁顶推至桥位处。其主要施工流程如下:

场地平整,搭设临时支架。根据地理环境,地基承载力及顶推水平推力等要求临时支采用桩基和扩大基础两种。在支架立柱设置顶推设备,顶推设备相对位置在钢桁梁下弦杆腹板下方。

钢桁梁杆件在工厂制造完成后,运输至现场,通过龙门吊机及汽车吊进行43.5m导梁与64m钢桁梁组装架设。

复测各节点标高(预拱度)、桥轴线形及节段间距等外形尺寸,无误后调试步履机千斤顶及油路、电路管线和操作监控系统。

整体向前顶推105m到达设计位置。

进行落梁施工,拆除临时支架。

3 步履机的选型及工作行程

根据理论计算结果,单节点反力最大为241.6t,只考虑两台设备提供推力,则单台设备所需的最大水平力为21.85t。顶推选用6台SLBLJ-320型步履机进行施工。

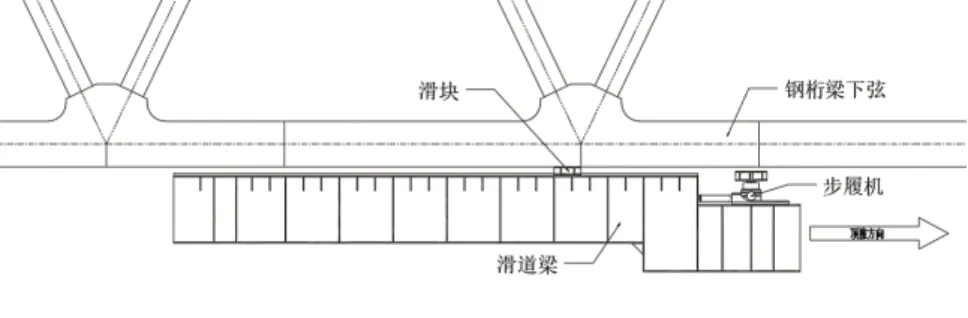

步履式顶推主要由步履机提供顶推时的起顶、前移、横向纠偏的三个方向动力。顶推以滑道梁、滑块为辅助滑移装置,主要利用步履机与钢桁梁下弦之间的摩擦力带动整体钢梁前移[2]。顶推过程中是一个自平衡的顶推动作过程,具体安装及施工步骤如下:

安装步履机及平台→顶升钢桁梁下弦杆(限压)→利用摩擦力顶推钢桁梁→顶升顶回程完成力系转换→顶推顶回程行程结束(如图1)。

图1 步履机脱离图

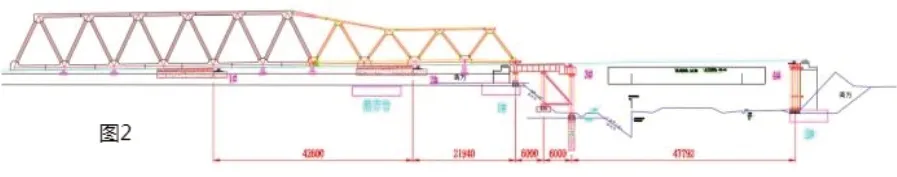

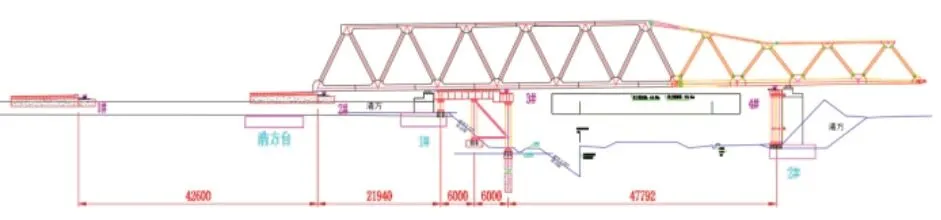

4 施工场地布置

钢桁梁拼装场地及顶推平台设置在桥址小里程侧线路路基上。此顶推方式不用设置通长的顶推滑道,仅在步履机位置设置一个节段长度的滑道即可。根据现场情况及施工要求,在路基上设置4个混凝土滑道,1#桥台前两侧各设置一组临时支架和钢滑道梁。在钢桁梁节点位置设置混凝土支墩,确保钢桁梁安装中节点受力不下沉(如图2)。

图2 顶推支架布置立面图

滑道及滑道梁均为Z字形结构,顶面设置滑道,凹处放置步履机。为克服顶推过程中的水平推力,支架基础采用扩大及挖孔桩基础[3]。

5 顶推施工步骤

此次顶推采用步履式滑移顶推施工方式,最多同时采用6台步履机进行顶推。其顶推流程如下所示:

步骤一:施工顶推临时墩、拼装胎架和滑道梁,安装步履机、滑块。

步骤二:在拼装区域安装64m钢桁梁与43.5m钢导梁。

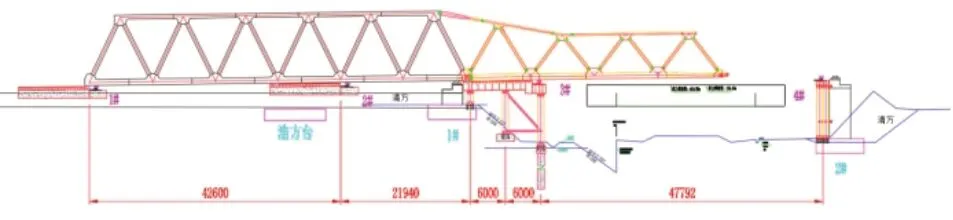

步骤三:利用步履机与滑块将钢桁梁整体向前顶推4个节间长度,每推出一个节间,利用步履机将钢桁梁顶起,将滑块移至后方节点处(如图3)。

图3 步履机即将脱离图

步骤四:继续整体向前顶推4个节间长度,同样利用步履机将钢桁梁顶起,将滑块移至后方节点处。此时钢桁梁尾端脱离1#步履机后,将1#步履机转至前方4#支架上。(如图4)

图4 步履机工作行程图

步骤五:每次向前顶推1个节间长度,当导梁顶过4#步履机2个节间长度后,拆除前方2个节间范围内的导梁,当整体向前顶推2个节间长度后,钢桁梁到达设计位置。

步骤六:拆除剩余导梁后整体落梁完成顶推。

6 应力分析及验证

6.1 顶推工况应力分析

此次计算采用 Midas Civil 2017 进行顶推模拟。钢梁整体重量473.5t,导梁整体重量100t,钢桁梁整体均布荷载按7.4t/m考虑,导梁均布荷载按3t/m考虑。

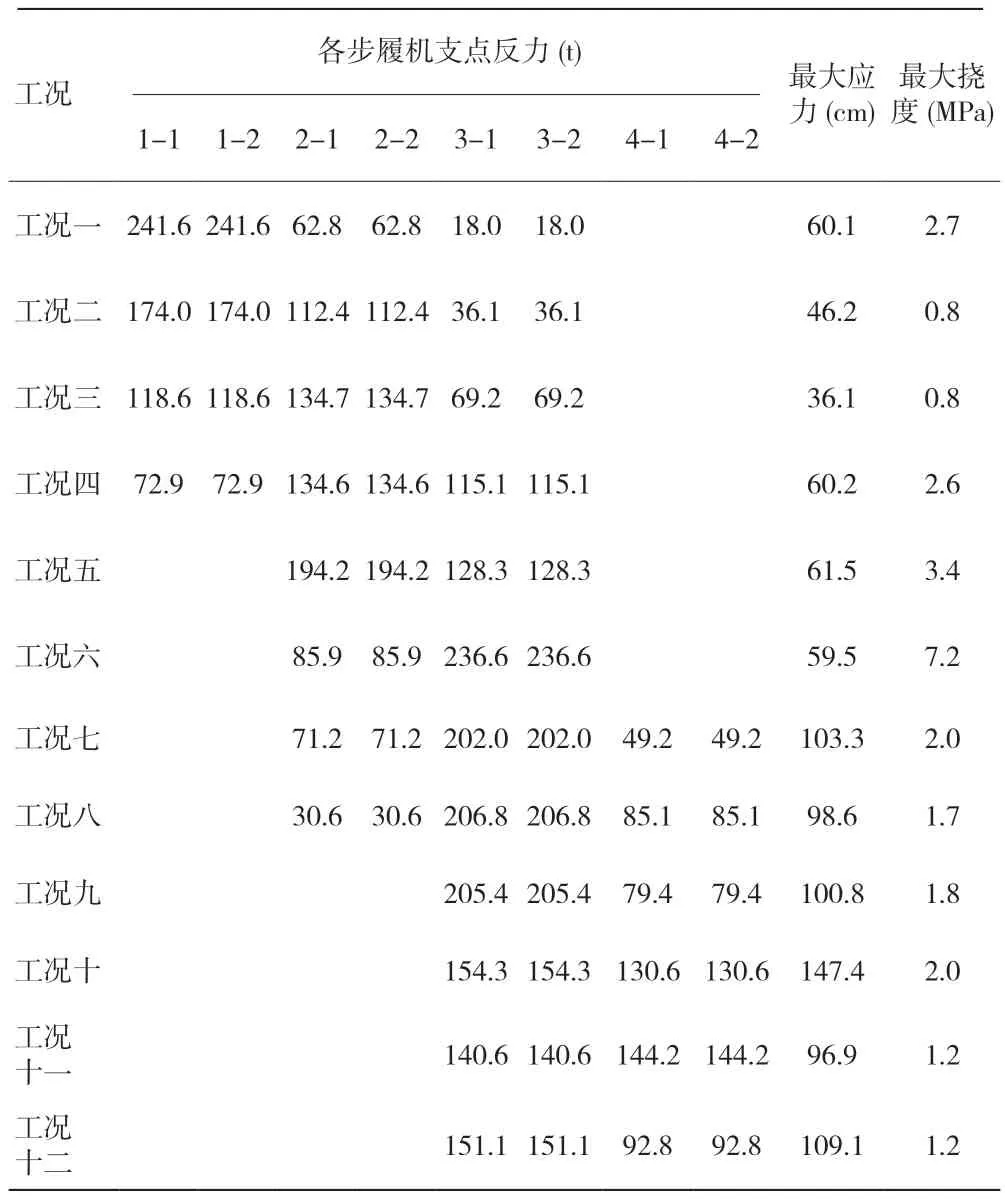

根据顶推施工步骤,取其中十一个工况来对此次顶推流程进行分析计算。

根据工况分析可知,单台步履机所受最大反力为241.6t,钢桁梁所受最大应力为109.1MPa,导梁所受最大应力为147.4MPa,最大剪应力为19.4MPa。导梁前端最大悬挑挠度为7.2cm。

工况汇总如下:

Q345钢材的抗弯允许强度为200MPa,抗剪允许强度为120MPa。因此钢梁及导梁的最大应力均在允许应力范围之内,强度满足要求。

表1 工况汇总

6.2 顶推摩擦力分析计算

320t步履机将钢梁起顶,在钢梁节点下放置滑块,钢梁重量主要由滑块承受,每套步履机竖向顶泄压至提供最大160t竖向力,纵向水平顶再施加水平力,利用步履机与钢梁底部的摩檫力将钢梁向前顶推。

6.2.1 纵坡顶推可行性分析

由于钢桁梁顶推存在1.3%的纵坡,顶推路线也是按1.3%的纵坡进行布置的,为保证钢桁梁在顶推时不向后滑动,需保证钢梁在1.3%纵坡时的摩擦力大于下滑分力。钢梁顶推总重量473.5t,导梁重量取100t,整体重量按573.5t计。钢梁整体在1.3%纵坡时的摩擦力为17.2t(摩擦系数按0.03计算,摩擦介质按钢与MGE板计算),后滑力为7.5t<17.2t,故钢桁梁在此纵坡下不会发生后滑。

6.2.2 纵向顶推力分析

纵向顶推力须克服钢梁滑块与滑道梁之间摩擦力与后滑力的合力。滑块下垫MGE板与滑道梁顶钢板之间摩阻系数取无润滑时的0.05,则总顶推力需>573.5×0.05=28.7t,顶推力按两台步履机考虑,单台需提供28.7/2=14.35t水平力,需克服的总水平力为14.35+7.5=21.85t<30t,故纵向水平顶满足要求。

6.2.3 步履机与钢梁之间摩阻力分析

纵向顶推力是通过步履机顶上分配梁与钢梁之间摩擦力实现的,如果按两台步履机提供摩擦力考虑,单台步履机至少需要提供21.85t的水平力,分配梁与钢梁之间的摩阻系数取0.15,则单台步履机所需的最小竖向反力为21.85÷0.15=145.7t。

6.3 钢桁梁下弦节点中部受力计算

由工况计算可知,单台步履机需提供的最大竖向力为160t,即钢桁梁下弦中部所受最大顶力为160t,考虑下弦杆节间中部受力,节间长度按最大长度5.3m考虑。下弦计算采用1000×520×20×20mm的矩形结构,计算其跨中弯矩为2141.5KN·m,剪力为814.0KN。

根据《钢结构设计规范》,对与同时受较大正应力与剪应力的梁,按下式进行该处应力折算:

由上述算式可知,钢桁梁下弦节间中部弯曲应力、剪应力、局部压应力皆在许可应力范围之内,且折算后的复核应力也在规范允许范围之内,故钢桁梁下弦强度满足顶推施工要求。

6.4 钢桁梁下弦局部承压受力计算

由工况计算可知,单个支点最大竖向反力为241.6t,即钢桁梁下弦节点所受最大反力为241.6t。

由《钢结构设计标准》中关于局部承压强度的计算公式可得:

下弦局部承压强度为:

故钢桁梁下弦节点处局部承压强度满足要求。

7 结论

张家湾联络线货车联右线大桥64m钢桁梁采用6台320 t步履机进行同步顶推的施工方案,并借助Midas Civil进行不同工况的钢桁梁顶推模拟,分析钢桁梁下弦杆、钢梁和导梁腹杆等构件的受力性能,确保整个顶推过程中钢桁梁的稳定性。大大节约了顶推施工成本,缩短钢桁梁顶推施工时间,保障顶推施工安全,也进一步验证了钢桁梁桥步履式顶推施工的可行性,为同类钢桁梁桥步履顶推施工总结经验并提供技术参考。