粉煤灰结构对粉煤灰负载钴氧化物催化甲苯燃烧性能的影响

苏日古嘎,侯泽健,史志慧,马营泽,陶力格,耿文杰,刘树森

(1. 锡林郭勒职业学院 褐煤粉煤灰工程技术研究院,内蒙古 锡林浩特 026000;2. 锡林郭勒盟兴富工贸有限公司,内蒙古 锡林浩特 026000)

粉煤灰是火电厂中煤炭燃烧产生的固体废弃物,我国粉煤灰年产生量在5亿吨以上,消纳压力较大[1]。内蒙古自治区年产生粉煤灰6 000万吨左右,综合利用率不足40%[1]。我国目前较为成熟的粉煤灰利用技术主要集中在建筑材料生产领域和农业领域[2]。大量粉煤灰如不加治理,会产生扬尘,不仅污染空气,还会对人类健康造成危害[3]。不同地区、不同火电厂的粉煤灰组成各异,用途也各不同[4-6]。

挥发性有机物(VOCs)是空气污染的重要来源物,其治理技术主要包括催化燃烧[7]、吸附吸收[8]、光催化降解[9]、等离子体[10]等。其中,催化燃烧法可将VOCs转化为CO2和水,极具应用前景[7]。载体作为负载型催化剂的主要组成,对活性组分有稳定、分散等作用,影响着催化剂的活性。粉煤灰的主要成分为SiO2和Al2O3,两者的质量占比在70%左右,甚至更高,且有非常稳定的物化性能,具备成为催化剂载体的潜能[11-14]。本课题组前期研究将粉煤灰用于甲苯催化燃烧催化剂的制备,发现粉煤灰本身对甲苯催化燃烧反应没有催化作用,但负载钴氧化物(CoOx)后表现出了较好的催化活性,且不同预处理方法对粉煤灰结构的影响直接导致了相关催化剂性能的显著差异[6]。研究表明,来自不同火电厂粉煤灰的结构有较大不同[11,15],其结构对负载CoOx催化剂性能的影响值得研究。

本工作选用了来自不同火电厂的组成、结构上有代表性的4个粉煤灰样品作为载体,运用多种表征技术,考察了粉煤灰结构对所制备的负载型CoOx催化剂催化甲苯燃烧性能的影响。

1 实验部分

1.1 试剂和材料

Co(NO3)2·6H2O、石英砂、甲苯,均为分析纯。合成空气(20.65%(φ)O2和N2)、高纯氮(纯度高于99.999%)、高纯氢(纯度高于99.999%)。实验用水为超纯水。

实验用粉煤灰取自内蒙古自治区锡林郭勒盟4个不同的火电厂,分别记为FA1~FA4。

1.2 催化剂的制备

使用固相研磨法进行粉煤灰催化剂的制备[6]。以1.5 g催化剂的制备为例:称取1.49 g于110 ℃干燥12 h的粉煤灰,与0.06 g的Co(NO3)2·6H2O混合研磨后置于马弗炉中,于450 ℃焙烧4 h,得到催化剂CoOx/FA,冷却后置于样品管中备用。

1.3 催化剂的性能评价

催化剂的性能评价在固定床反应器上进行。称取1.0 g石英砂和50 mg所制备的催化剂,混合后装入反应管(内径10 mm)中,设定空气流速10 000 h-1,甲苯质量浓度4 110 mg/m3,反应温度100~500℃。合成空气分两路,一路携带冰水浴中的甲苯,一路作为稀释气体进入反应器。反应后气体用气相色谱仪(北京中科惠分仪器有限公司,HFGC-7820型)在线检测,用HF-1毛细管柱分离,经甲烷化反应器后用FID测定CO、CO2的含量,用TDX-01填充柱与另一FID检测器测定甲苯含量。检测结果表明,含碳产物只有CO2,故本实验不对产物选择性进行讨论,催化剂性能以甲苯转化率(由甲苯的反应器进出口质量浓度计算得到)为评价指标。固定床反应器与气相色谱仪连用装置照片见图1。

图1 固定床反应器与气相色谱仪连用装置照片

1.4 催化剂的表征方法

依据《硅酸盐岩石化学分析方法》(GB/T 14506—2010)[16],采用原子吸收分光光度计(北京普析通用仪器有限责任公司,TAS990型)测定样品中Co元素含量;采用紫外分光光度计(北京普析通用仪器有限责任公司,TU1901型)测定样品中SiO2、Al2O3、CaO和Fe2O3的含量。

采用X射线衍射(XRD)仪(荷兰帕纳科公司,X'Pert Powder型)分析样品晶相结构。在多功能吸附仪(北京彼奥德电子技术有限公司,MFA-140型)上进行N2吸附-脱附测试(-196 ℃),分析样品的孔结构。在全自动多用吸附仪(天津先权公司,5080p型)上进行氢气程序升温还原(H2-TPR)测试,以10℃/min的速率从室温升至800 ℃,恒温至无耗氢信号,以CuO为标准样根据还原峰面积计算耗氢量。采用扫描电子显微镜(SEM,日立公司,SU8010型)观察样品微观形貌,测试前进行喷金处理。采用X射线光电子能谱(XPS)仪(美国Thermo Scientific公司,Nexsa型)分析样品表面元素的化学状态。

2 结果与讨论

2.1 样品的化学组成

粉煤灰和催化剂的主要成分见表1,结合文献报道,仅列出含量较多且对结构和性能影响显著的成分[17-19]。表1显示,负载前的粉煤灰中除Fe2O3含量差异较小(5%~6%)外,其他3种组分差异显著。FA1中SiO2、Al2O3占比最低,合计仅59.31%;FA2和FA3中SiO2、Al2O3总量相近,占总质量的70%左右;FA4中SiO2含量最高,Al2O3含量较少。CaO在FA1中含量最高,达15.7%,在其余3个粉煤灰样品中含量较小,均在5%左右。负载CoOx后,SiO2、Al2O3、CaO、Fe2O3等组分含量与负载前几乎一致,表明负载过程对粉煤灰组成没有影响。负载后的催化剂样品中CoOx(以Co2O3计)的含量一致,表明粉煤灰组成对CoOx的负载无明显影响。此外,成分分析结果显示,粉煤灰中主要成分SiO2、Al2O3、CaO和Fe2O3之间无联动关系。

表1 粉煤灰和催化剂的主要成分

2.2 催化剂催化甲苯燃烧性能

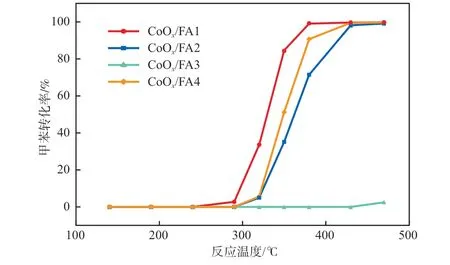

在140~470 ℃温度范围,考察了不同催化剂对甲苯催化燃烧反应的催化效果,结果如图2所示。甲苯转化率为10%、50%和90%时的温度T10、T50和T90如表2所示。结合表2和图2数据可知,不同火电厂粉煤灰负载CoOx催化剂的催化性能差异显著,以T90为标准,催化剂活性顺序为CoOx/FA1>CoOx/FA4>CoOx/FA2,而CoOx/FA3在实验温度范围内几无反应活性,最高转化率仅为2.47%。4个催化剂中CoOx的含量相当,因此反应数据表明,FA的结构对催化性能影响显著。FA3与其他3种粉煤灰负载CoOx催化剂性能的显著差异引起了课题组的极大关注。为了明确导致催化性能显著差异的关键结构因素,采用多种表征手段对载体和催化剂结构进行分析。

表2 不同催化剂的T10、T50和T90

图2 催化剂对甲苯转化率的影响

2.3 XRD谱图

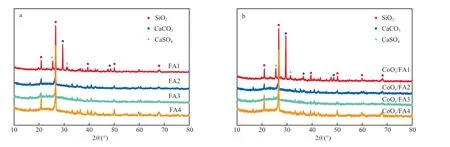

粉煤灰和催化剂的XRD谱图见图3。图3a显示,FA1的晶相结构区别于其他3个粉煤灰样品,除出现在20.86°、26.64°、50.14°等处归属于SiO2(46-1045)的衍射峰[18-19]外,还出现了25.44°、31.37°等处归属于CaSO4(37-1496)和29.41°、39.41°等处归属于CaCO3(05-0586)的衍射峰[18-21]。这与FA1中Ca含量较高有关,表明FA1中部分Ca以CaSO4和CaCO3的形式存在。FA2、FA3和FA4的谱图中均以SiO2的衍射峰为主,但FA4的衍射峰在同条件下更强,表明FA4中以石英态存在的SiO2更多。图3b显示,负载CoOx后,样品的晶相结构未发生明显变化。这一方面与CoOx的负载量较少或颗粒尺寸较小有关,同时也表明催化剂制备过程对载体晶相结构无显著影响。

图3 粉煤灰(a)和催化剂(b)的XRD谱图

2.4 孔结构参数

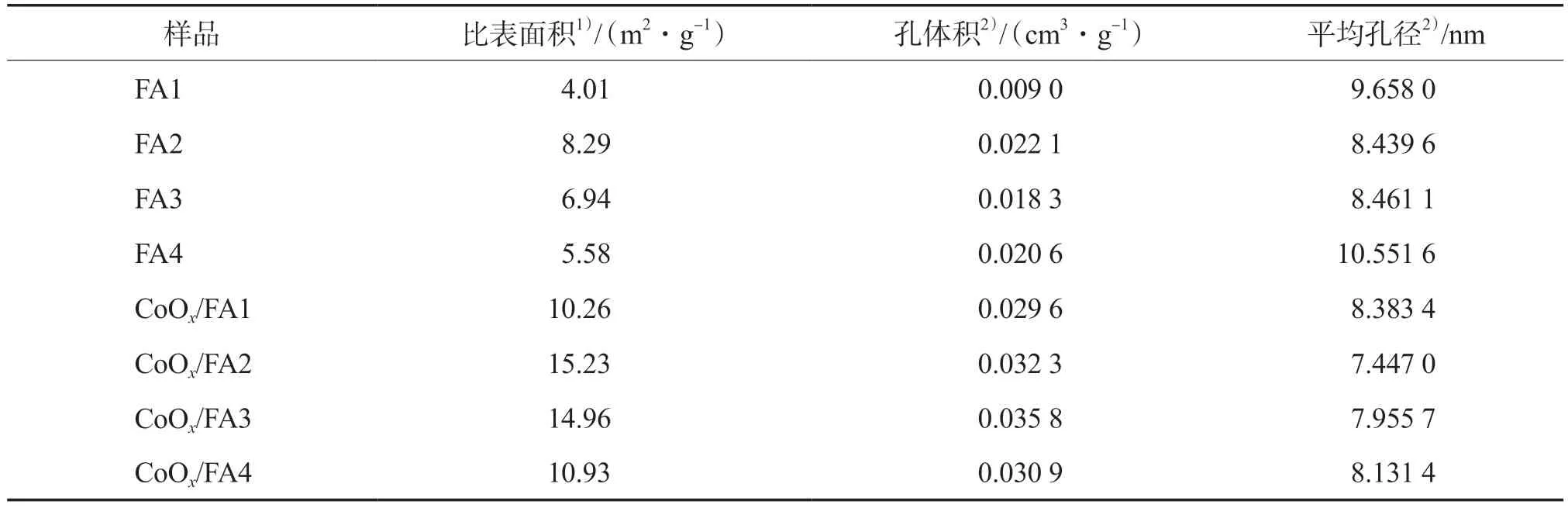

粉煤灰和催化剂的孔结构参数见表3。对于粉煤灰:4个样品的比表面积均较小,但互有差异,其中FA2的比表面积最大,FA1的最小;样品的孔体积较小,均在0.023 cm3/g以下,表明材料中几乎不存在孔道结构[17];样品的平均孔径相近,在8~11 nm,结合孔体积分析可知,该数据主要为粉煤灰颗粒的堆积间隙。负载CoOx后,样品的比表面积有所增大,平均孔径略有减小,孔体积小幅增大。结合本课题组前期工作[6]推测,这些变化是由于负载后大量小尺度的CoOx分散在粉煤灰颗粒表面导致的,小颗粒的存在产生了更多的表面积,使得比表面积增大;同时,小颗粒的存在增加了颗粒间隙的体积,使得孔体积增大;而由于CoOx颗粒小于粉煤灰颗粒,CoOx颗粒间以及CoOx与粉煤灰颗粒间的间隙小于原本粉煤灰颗粒的间隙,导致平均孔径有所减小。

表3 粉煤灰和催化剂的孔结构参数

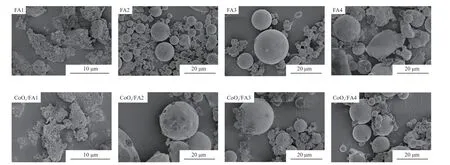

2.5 SEM照片

粉煤灰和催化剂的SEM照片见图4。可以看出,FA1明显区别于其他3个粉煤灰样品,呈现不规整的片状结构,主要由长约0.5~2.0 μm的片状颗粒聚集而成。其他3个样品以球形颗粒为主,FA3与FA4颗粒尺寸较为接近,粒径主要分布在0.5~20.0 μm,FA2颗粒略小,粒径分布在0.3~12.0μm;3个样品均出现颗粒团聚现象,FA3的最为严重;从颗粒规整角度看,FA2和FA3主要为光滑的球形颗粒,而FA4有部分非规整颗粒。FA1呈现出典型高钙灰的片状结构特点[22],FA2~FA4为典型的常规粉煤灰球形颗粒形貌[20],这与材料组成相匹配。颗粒的尺寸差异可能与不同火电厂煤粉燃烧工艺参数相关[23]。负载CoOx后,样品的形状与颗粒尺寸未发生明显变化,照片中也未见明显的CoOx颗粒,表明所负载的CoOx颗粒较小,负载量较少[6]。

图4 粉煤灰和催化剂的SEM照片

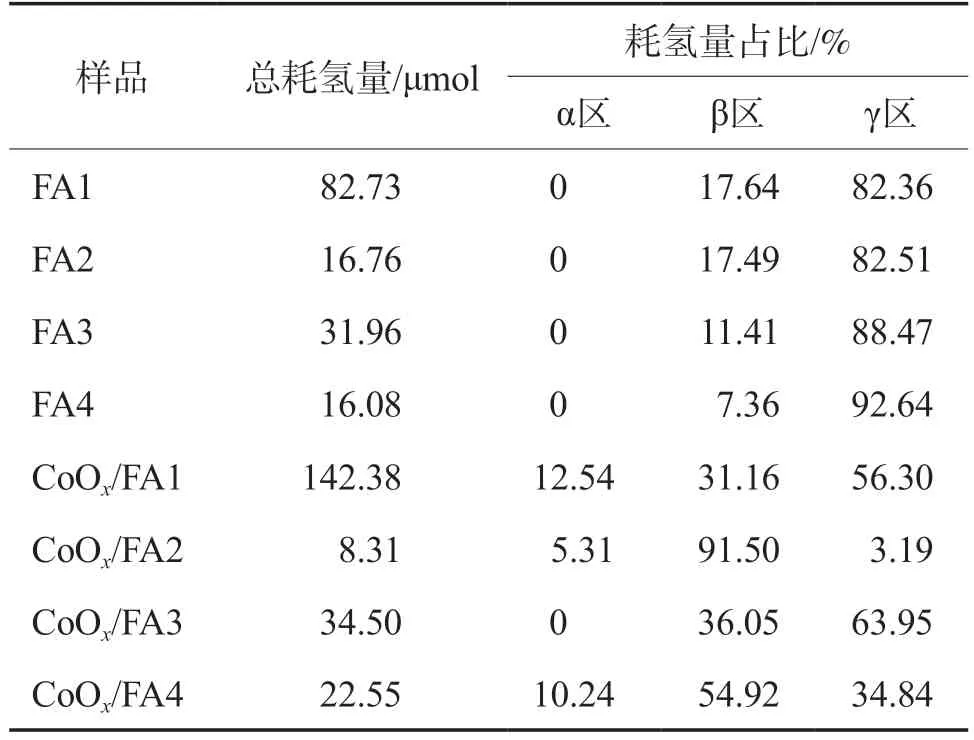

2.6 H2-TPR分析

粉煤灰和催化剂的的H2-TPR曲线见图5,耗氢量计算结果见表4。图5a显示,4个粉煤灰样品在低于400 ℃时(α区)无还原信号,而在400 ℃以上(β区(400~700 ℃)和γ区(大于700 ℃))出现了耗氢信号,且主要还原信号出现在γ区。结合本课题组前期研究[6],认为该信号来自于粉煤灰所含金属氧化物的还原。表4数据显示,FA1耗氢量最大,其次为FA3,而FA2和FA4耗氢量接近,结合表1中样品的组成信息推测,耗氢量可能与粉煤灰中CaO含量关联度较高[24-25]。

表4 粉煤灰和催化剂的H2-TPR测试结果

图5 粉煤灰(a)和催化剂(b)的H2-TPR曲线

图5b显示,负载CoOx后,除FA3外,其他3个样品均出现了明显区别于载体耗氢信号的变化。CoOx/FA1在α区和β区出现了明显的耗氢信号,结合载体和所负载组分的量,认为α区是载体中与CoOx颗粒强相互作用的金属氧化物的还原信号[24],而β区则是载体中与CoOx产生弱相互作用的金属氧化物的还原信号[6];负载前后样品γ区的耗氢量相当,表明负载前后FA1主体结构未发生明显变化。与其他3个样品负载后耗氢量增大不同,CoOx/FA2的耗氢量比FA2明显减小,且还原温度集中在β区,结合前述分析,β区的耗氢信号主要为载体中与CoOx作用较弱的金属氧化物的还原信号;而载体中原有分布在γ区的还原信号主要来自于CaO及相关物种[25],该结构在CoOx负载过程中被破坏。CoOx/FA3与FA3相比,还原温度整体降低,这与CoOx负载后与载体中金属氧化物的相互作用有关;但整体耗氢量变化较小,表明载体主体结构无明显变化。CoOx/FA4的耗氢量有所增加,且明显产生了β区信号,这是由于载体中部分金属氧化物与CoOx产生了强相互作用;而γ区信号显著减小,表明载体中原有的部分可还原结构在CoOx负载过程中被破坏。

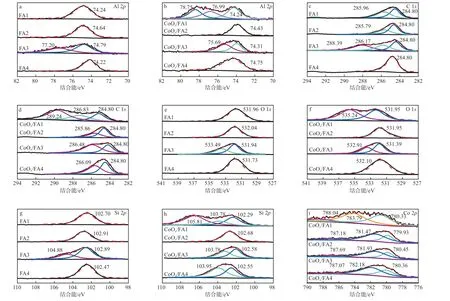

2.7 XPS谱图

粉煤灰和催化剂表面元素的XPS谱图见图6。

图6 粉煤灰和催化剂表面元素的XPS谱图

图6a显示,FA3中的Al显著区别于其他样品,Al 2p峰出现在74.79 eV和77.20 eV,归属于硅铝酸盐和Al2O3[26-28],而其他3个粉煤灰样品则仅存在74.22~74.64 eV的硅铝酸盐峰。这体现了粉煤灰复杂组成对Al化学状态的影响,也与硅铝酸盐的结构差异有关[26,29-30]。经文献比对,77.20 eV的峰可归属于复合态Al2O3中的Al[29],表明FA3中可能有SiO2—Al2O3结构。图6b显示,负载CoOx后,FA2、FA4无明显变化,而FA3中复合态Al的峰消失,出现了75.69 eV处游离Al2O3的信号,表明负载过程破坏了复合氧化物结构。负载后Al 2p谱图变化最大的是FA1,在74.24 eV处的硅铝酸盐峰无明显变化,但新产生了76.99 eV和78.75 eV两个峰。经文献比对和对实验过程分析,前者可能是CoOx—Al2O3或SiO2—Al2O3的Al 2p峰,后者则是铝酸盐中的Al 2p峰。这表明负载后FA1中可能产生了与Co元素相结合的Co—Al复合氧化物或Co3(AlO3)2结构。

图6c和6d的C 1s谱图显示:负载前的FA1、FA2和FA3中均存在石墨C和C—O—C的284.80 eV和约286 eV处峰[27];FA3中存在288.39 eV处归属于CaCO3的峰[26],负载CoOx后该峰消失,表明CaCO3在反应过程中消失;FA2负载前后未见明显变化;而FA1在负载CoOx后289.24 eV处产生了新峰,归属于CaCO3中的C 1s,表明FA1负载CoOx的过程中有碳酸盐形成,这可能与样品中存在CaO,而CaO与空气中的CO2反应有关。

图6e显示:负载前FA1、FA2和FA4中O 1s峰在531.39~532.10 eV,归属于碳酸盐[28,30];FA3中531.49 eV和533.49 eV两个O 1s峰,分别归属于碳酸盐和氧化物,结合Al元素分析可知,533.49 eV处的O 1s峰归属于复合氧化物结构Si—O—Al中的O。而负载CoOx后该峰消失(见图6f),进一步表明FA3中存在的复合氧化物结构在CoOx负载过程中被破坏。图6f中显示,FA1在负载CoOx后531.95 eV处归属于碳酸盐的O 1s峰几乎不变,但新产生了电子结合能在535.24 eV的峰。该峰难以归属,结合其他元素的状态,认为该信号应归属于负载过程中与催化剂表面电负性基团结合H2O中的O[31]。

图6g显示,负载前4个粉煤灰样品的Si 2p谱图中均存在102.7 eV附近归属于硅铝酸盐的峰[30],而FA3中同时存在104.88 eV处峰。崔荣基[32]认为该峰归属于Si—O—S中的Si,但本研究所使用粉煤灰中S质量分数均低于0.7%,结合Al、O的XPS分析以及相关文献报道[28,32]推测,该峰应归属于SiO2—Al3O2复合氧化物中的Si。图6h显示:负载后FA2和FA4无明显变化,FA3中复合氧化物的Si 2p峰消失,产生了103.78 eV处峰,结合以上分析,该峰归属于SiO2;FA1负载CoOx后的Si 2p峰则出现了高电子结合能峰(106.21 eV),该峰可能归属于CoOx与SiO2复合氧化物中的Si。

从图6i可以看出,4种载体在负载CoOx后,均出现了780 eV和782 eV附近的峰,分别归属于Co3+和Co2+,而高于787 eV的Co 2p峰为Co 2p的伴峰[6,33]。与其他3种载体不同的是,FA1负载CoOx后产生了783.79 eV处的Co 2p峰,结合对Si、Al、O的分析,该峰应归属于复合氧化物中的Co。

综上,粉煤灰中硅铝酸盐的存在是催化活性的基础,SiO2—Al2O3复合氧化物的存在有利于增强载体与CoOx的相互作用,可以促进催化性能的提升,而单独的SiO2、Al2O3与CoOx作用较弱,且会限制CoOx催化性能的体现。后续研究将针对粉煤灰表面Si、Al元素的化学状态进行深入研究,以更清晰地揭示Si、Al、Co等元素的状态与结构在甲苯催化燃烧反应中的作用机制。

3 结论

a)不同火电厂粉煤灰的结构差异明显,所制备的粉煤灰负载CoOx催化剂在甲苯催化燃烧反应中的活性显著不同。粉煤灰组成、孔结构、微观形貌等对所制备催化剂的性能影响较小,而粉煤灰表面元素的化学状态对催化剂性能影响较大。

b)粉煤灰表面元素中以Si、Al的化学状态对所制备催化剂的性能影响最大,Si、Al以硅铝酸盐状态存在的粉煤灰在负载CoOx后具有催化甲苯燃烧反应的能力。SiO2—Al2O3复合氧化物结构存在时会显著提高催化活性;单独以SiO2、Al2O3结构存在的粉煤灰,负载CoOx后几乎无反应活性。