有机硅高沸物及废触体资源化利用的研究进展

郭文涛,蔡冬利,李献起

(唐山三友化工股份有限公司,河北 唐山 063305)

随着应用领域的不断拓展,有机硅材料的种类和数量持续增多。2022年,有机硅核心原料甲基氯硅烷的产能已超过490万吨,预计2023年还将继续增长[1]。随之产生的主要副产物—有机硅高沸物及废触体的产量也越来越多。有机硅高沸物组分复杂,Cl元素含量高;废触体中金属元素种类多,且遇空气易自燃,存在严重的安全隐患。目前,有机硅高沸物及废触体的有效处理已成为影响有机硅产业可持续发展的瓶颈之一。国内生产企业一方面不断优化生产工艺,降低有机硅高沸物及废触体的产生量,减轻处理压力,另一方面积极联合科研院所开发有机硅高沸物及废触体的资源化利用技术。

本研究综述了近年来有机硅高沸物及废触体的资源化利用技术现状,分析了各种技术的优劣势,并对未来的发展方向进行了展望。

1 有机硅高沸物及废触体

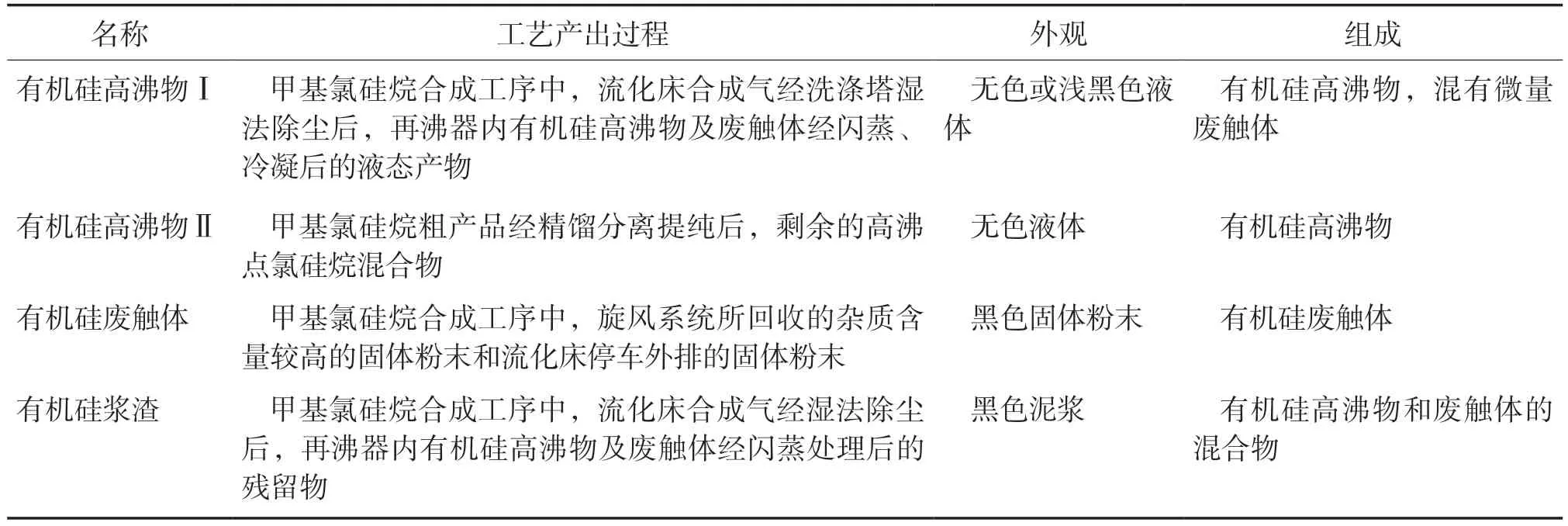

有机硅高沸物是甲基氯硅烷生产过程中沸点高于二甲基二氯硅烷(Me2SiCl2)的物质的统称,主要为含≡Si—Si≡、≡Si—CH2—Si≡和≡Si—O—Si≡的3类氯硅烷;废触体为甲基氯硅烷生产过程中残余的反应物,含Si、C、Cu、Fe等元素,为黑色固体粉末,长期暴露于空气中存在自燃风险。有机硅高沸物及废触体的工艺产出过程及外观与组成情况见表1。

表1 有机硅高沸物及废触体的工艺产出过程及外观与组成情况

2 有机硅高沸物的资源化利用现状

2.1 全组分处理技术

有机硅高沸物的资源化利用技术可分为全组分处理技术和分段差异化处理技术两类。全组分处理技术是基于有机硅高沸物组分的共性特征,以水解、燃烧、裂解和醇解等手段,将Si—Cl基团转化为Si—O—Si基团、Si—O—R基团或重排,得到沸点低于72 ℃的甲基氯硅烷。

2.1.1 水解法

水解法是通过水解反应将Si—Cl基团转化为Si—OH或Si—O—Si基团,最终得到聚硅氧烷固渣。该方法工艺简单、处理能力大,是目前处理有机硅高沸物的主要手段之一,但该方法存在资源化利用率低、经济效益差等缺陷。根据水解液pH的不同,水解法可分为中性水解、碱性水解和酸性水解3种工艺。

中性水解工艺以生产水或中性废水为水解液,反应得到的废水、固渣和废气均呈酸性,需进一步处理达标后排放。该工艺流程短、设备要求低,但耗水量大、废气难于收集、操作环境差、处理成本高,已逐步被有机硅生产企业所淘汰。碱性水解工艺是在水解液中加入液碱、碱渣或石灰乳等碱性物质,水解产生的HCl能立即被碱性物质中和,得到中性固渣[2],该工艺无酸性废气、废水产生,后处理难度降低,但碱性物质的消耗量大、HCl未被回收利用。酸性水解工艺采用含20%~30%(w)HCl的水解液,水解产生的HCl经收集、净化后回用于有机硅生产系统,该工艺具有“三废”排放量少、处理成本低、能有效回收HCl等优势,已在浙江和云南等地得到应用[3-4]。

2.1.2 燃烧法

燃烧法是利用氧气将Si、C、H、Cl元素转化为SiO2、CO2、H2O、HCl等物质。该方法对原料组分的要求低、处理效率较高,但反应温度高、能耗大、处理能力低。根据处理过程的不同,燃烧法可分为直接燃烧、燃烧水解和水解燃烧3种工艺。

直接燃烧工艺的处理流程包括两级燃烧、两级冷却、除尘、除酸和活性炭吸附等工序[5]。由于燃烧温度较低,不能保证高沸物中少量废触体得到充分燃烧,造成残渣中重金属的浸出毒性不达标。针对这一问题,重庆盎瑞悦科技有限公司[6]发明了一种有机硅浆渣自蔓延热解焚烧处理方法,利用氧化钙、氢氧化钙、碳酸钙等物质吸附废触体微粒,使其在高温下充分燃烧,进一步降低残渣中Pb、Zn等重金属的含量,实现了重金属浸出毒性的达标。水解燃烧工艺将水解固渣(或固渣)与有机硅高沸物的混合物进行两阶段高温燃烧后,再进行分级过滤,得到纳米级气相SiO2产品[7]。该方法设备简单、操作便利,可通过调整有机硅高沸物和固渣的比例控制SiO2的性状,但由于水解固渣的含水量较高,燃烧过程中热能损失较为严重,仍需进一步优化。燃烧水解工艺是直接将燃烧工艺和水解工艺相耦合,利用湿气水解,形成温度梯度控制,将焚烧温度降至1 000~1 200 ℃,从源头上消除了Cl元素转化为Cl2和二口恶英等有毒物质的风险,所产生的HCl和SiO2污染小、易于回收,但该工艺设备复杂、操作难度大[8]。

2.1.3 裂解法

裂解法可分为热裂解和催化裂解两种方法,其中热裂解法存在反应温度高、物料碳化严重、二甲基二氯硅烷选择性低等诸多缺陷,已逐步被催化裂解法所取代。催化裂解法是在催化剂作用下,利用HCl、CH4Cl等裂解剂将有机硅高沸物转化为沸点低于72 ℃的甲基氯硅烷。该方法具有处理量大、甲基氯硅烷转化率高等优点,是有机硅高沸物的主流处理方法之一。

常用的裂解催化剂主要有有机胺催化剂、铝基催化剂、过渡金属催化剂、分子筛或活性炭催化剂以及金属磷酸盐催化剂等[9-14]。有机胺催化剂以三正丁胺为代表,能够有效断裂Si—Si键,反应条件温和、成本低、易于连续操作、二甲基二氯硅烷选择性高、处理量大,是目前国内主流的裂解催化剂,但存在催化剂难以分离回收,对Si—C键、Si—C—Si键的反应活性较弱等缺陷。铝基催化剂以AlCl3为代表,能够有效断裂Si—C键和Si—Si键,对有机硅高沸物的转化率较高,但对二甲基二氯硅烷的选择性不及有机胺催化剂。此外,铝基催化剂易升华,导致操作压力大、反应器成本高。过渡金属催化剂稳定性好、不易失活,但存在反应压力高、反应时间长、催化剂昂贵且难以回收等缺陷。分子筛或活性炭催化剂价格低廉、易分离、便于大规模工业化应用,但存在二甲基二氯硅烷选择性低、催化剂寿命短、反应温度高等缺陷。金属磷酸盐催化剂稳定性好、反应条件温和,但对原料纯度要求高、产物收集能耗大。

迈图高新材料集团探索开发出了复合金属氢化物、碱金属及碱土金属卤化物、非质子有机溶剂和第15族化合物等多种新型催化剂[15-18]。其中,复合金属氢化物包括LiH、NaH、LiAlH4、BH4Na、三丁基氢化锡(n-Bu3SnH)以及硼、硅、锗、砷、锑、碲、硒、钋和砹等准金属的氢化物或复合氢化物;碱金属及碱土金属卤化物中金属元素为锂、钠、钾、镁、钙,卤族元素一般为氟和溴;非质子有机溶剂一般为醚溶剂;第15族化合物的通式为R4QX,R为氢或具有1~30个碳原子的基团,Q为磷、砷、锑或铋,X为氟、氯、溴或碘,第15族化合物还可以与杂环胺、杂环卤化胺等有机胺进行组合。

2.1.4 醇解法

有机硅高沸物中Si—Cl基团的含量高,同一硅原子连接两个以上氯原子的情况也较多,导致其水解速率快、难于形成特定结构的硅氧烷聚合物。醇解法将Si—Cl基团先转化为Si—O—R基团,再进一步转为Si—O—Si基团,有效降低了反应速率,从而能够更好地控制硅氧烷聚合物的分子结构。山东盛宇新材料有限公司以有机硅高沸物、甲醇、甲醇助溶剂、尿素、氨水等为原料,经醇解反应得到粗制高沸硅油,再经中和、过滤后,得到醇解高沸硅油产品[19]。但该工艺存在HCl逸出难度大、中和剂消耗高的问题。针对这一问题,王朝鹏[20]在醇解过程中增加了惰性气体吹除工艺,加速了醇解过程中HCl的逸出,显著降低了甲醇助溶剂及中和剂的消耗。

2.2 分段差异化处理技术

分段差异化处理技术是基于有机硅高沸物各组分的分子结构特征,分离其中特定沸点或沸程的一种或多种组分,用于制备具有特种功能的高附加值有机硅产品,如高沸硅油、脱模剂、消泡剂、建筑密封胶和有机硅防水剂等。

2.2.1 分段精馏

根据有机硅高沸物各组分沸点的不同,采用分段精馏的方式将有机硅高沸物分离为高沸程组分、中沸程组分和低沸程组分[21]。其中:低沸程组分(沸程80~130 ℃)以烃类、单硅烷等不可裂解的轻组分为主,可用于制备高沸硅油;中沸程组分(沸程130~160 ℃)以二硅烷为主,可用于制备各类甲基氯硅烷;高沸程组分(沸点高于160 ℃)以甲基醇硅烷为主,应用领域较少,一般可用于制备硅树脂或防水剂等。不同来源的有机硅高沸物,其组分不尽相同:有机硅高沸物Ⅰ中各沸程组分均有,中沸程组分占比相对较高;有机硅高沸物Ⅱ以低沸程组分为主,含有少量中沸程组分,基本不含高沸程组分;有机硅浆渣以中沸程和高沸程组分为主,基本不含低沸程组分。

2.2.2 低沸程组分的应用

制备水解法高沸硅油是低沸程组分最主要的资源化利用方法。相对于醇解法高沸硅油,该高沸硅油无活性基团,可代替甲基硅油用于制备脱模剂、消泡剂、建筑密封胶等有机硅材料。为了将高沸硅油的黏度控制在500 mPa·s以下,有机硅高沸物组分中需添加5%~30%(w)的三甲基氯硅烷[22]。此外,不同水解工艺的水解用水也不尽相同,间歇生产工艺一般采用常温水,连续生产工艺采用常温水或水蒸气[23-24]。

高沸硅油中的Si—H基团和Si—Si基团不稳定,遇酸、碱、贵金属催化剂等容易发生反应,转变为Si—O或Si—C基团,并释放出氢气,使产品黏度上升、力学性能变差、颜色变黄。为改善高沸硅油的性能,江西华昊化工有限公司[25]采用氢氧化钠作为中和剂及稳定剂,将Si—H基团转为Si—O基团,使高沸硅油中的含氢量降为零;田春等[26]采用铂金催化剂,使Si—H基团与长链烯烃发生硅氢加成反应,得到具有长链烷基的高沸硅油,用于制备预制混凝土构件脱模剂乳液。

2.2.3 中沸程组分的应用

中沸程组分普遍用于制备各类甲基氯硅烷,相对于全组分有机硅高沸物的裂解,中沸程组分的裂解转化率和单体回收率均大幅提升,催化剂用量显著降低。此外,中沸程组分还可用于制备二硅烷类产品。二硅烷是最简单的一类聚硅烷,可用作硅碳纤维前驱体、导电聚合物、烯烃聚合光引发剂、有机光导材料、耐高温氧化涂层等[27]。湖北兴瑞硅材料有限公司[28-29]将中沸程组分进行醇解并分离制得六乙氧基二硅烷、二甲基四乙氧基二硅烷、四甲基二乙氧基二硅烷和三甲基三乙氧基二硅烷等烷氧基二硅烷。

2.2.4 高沸程组分的应用

高沸程组分的用途较少,一般可用于制备有机硅防水剂及有机硅树脂,也可用于制备防水或耐高温抗氧化的防腐涂料[30-31]。

3 有机硅废触体的资源化利用现状

废触体中含有Si、C、Cu、Fe、Al、Ca、Zn等10余种单质。目前,国内废触体资源化利用的主要方法是将废触体经化学处理形成金属盐溶液,再通过化学还原、电解等手段制备成各种金属或其衍生品,残留物质经过化学、物理除杂后,得到硅粉。

3.1 金属元素的回收利用

废触体中的Si、Ca、Ti等元素主要来源于甲基氯硅烷的合成原料金属硅,Cu、Zn、Sn、P等元素主要来源于甲基氯硅烷合成过程中加入的各种催化剂及助剂,C元素主要来源于甲基氯硅烷脱氢碳化副反应,Al元素在原料金属硅及助剂中均有一定含量,Fe元素来源于原料金属硅及机械磨损杂质。尽管废触体中含有多种金属元素,但适合回收的金属元素只有Cu和Zn。

3.1.1 Cu的回收利用

Cu是废触体中含量最高的金属元素,一般为5%~20%(w),高于常规铜矿石的3%~5%(w)。利用废触体提取单质Cu,具有显著的经济效益,因而受到人们的普遍关注。

1)Cu元素的浸出:在酸性体系下,利用氧化剂将废触体中的单质Cu转化为Cu2+溶液。陶均等[32]采用H2SO4和H2O2体系,开展了废触体中Cu的浸出行为及动力学研究,结果表明:在浸出温度40 ℃、浸出时间2 h、H2SO4浓度1.5 mol/L、液固比4 mL/g的条件下,Cu元素的浸出率可达96.64%。

为了降低废触体的处理成本,江西星火狮达科技有限公司[33]发明了一种有机硅浆渣水解料资源化利用的方法,该方法利用甲基氯硅烷副产的HCl作为酸浸液,以空气中的O2作氧化剂,采用二次酸浸的方式,在添加剂的作用下促使废触体与HCl反应生成CuCl2溶液。在HCl质量分数28%~32%、两段式温度30~65℃和80~90℃的条件下,Cu浸出率达到94.87%。

2)Cu系产品的制备:采用湿法冶炼工艺,将Cu溶液通过化学还原、电解等手段制备成单质Cu。目前,国内普遍采用还原铁粉置换工艺,所生产的海绵Cu中Cu含量高达70%以上,售价约为普通金属Cu的14%。为了提高废触体中Cu资源化利用的效益,中南大学[34]提出了一种从废触体中回收Cu的方法,该方法采用两段旋流电解工艺对Cu溶液进行电解,得到符合《阴极铜》(GB/T 467—2010)[35]标准的A级Cu和2号标准Cu。冯亮等[36]采用H2O2和HCl体系提取废触体中的Cu,在H2O2(w,27%)用量2 mL、HCl(1 mol/L)用量11 mL、反应时间3 h、废触体用量10 g、溶液总量30 mL的条件下,Cu回收率为98%,所回收的Cu可用于催化剂的制备。此外,安徽德诠新材料科技有限公司[37]提出了一种利用废触体气相还原制备三元Cu催化剂的方法,经甲基氯硅烷合成实验评价,该催化剂对目标产物的选择性达83%以上。

3.1.2 Zn的回收利用

Zn在工业中应用广泛且价值较高,但废触体中Zn含量仅0.02%~2.00%(w),回收难度较大。中科院过程工程研究所[38]发明了一种从废触体中回收CuO和ZnO的方法,该方法采用含氧化剂的氨-铵盐混合溶液对废触体进行浸取,制备CuO和ZnO,可实现Cu回收率96%,Zn回收率97%,产物CuO纯度97%,ZnO纯度96%。

3.1.3 其他金属元素的回收利用

废触体经回收Cu、Zn后,还残余Fe、Al、Sn等金属元素。克拉玛依沃森环保科技有限公司[39]将提取海绵Cu后的残液进行蒸发结晶,得到符合《工业氯化亚铁》(HG/T 4200—2011)[40]要求的工业氯化亚铁。云南科力环保股份有限公司[41]将提取海绵Cu后的残液用纯碱或烧碱中和后,所得沉淀作为精铁矿堆存。由于甲基氯硅烷生产企业常与氯碱企业、盐化工企业配伍,因此,还可采用氯碱或盐化工企业的碱性废水作中和剂,从而减少有机硅及配伍行业的污水排放。

3.2 Si元素的回收利用

Si元素在废触体中的含量高达65%~85%(w),具有很高的回收价值。传统废触体回收Cu后,残留物主要为废硅粉,可用作建筑材料,造成很大的资源浪费。武汉理工大学[42]开发了一种从废触体中回收高纯硅粉的方法,该方法通过加入调整剂和硫酸溶液制得浸出浆料,将浸出浆料固液分离后得到含Cu浸出液和浸渣,浸渣经洗涤、压滤后得到高纯硅粉,纯度大于90%,Si回收率达95%以上。为了进一步提高硅粉的纯度,冯亮等[36]利用质量分数大于20%的钨酸钠溶液对浸渣进行密度分离,所制得的硅粉纯度可达99%,可用于甲基氯硅烷的生产。由于钨酸钠成本高,不适合产业化应用,为了降低成本,新疆大全新能源股份有限公司[43]提出了一种去除废硅粉中碳的方法,利用OP系列乳化剂、表面活性剂、二丁酯和水组成的清洗液对废硅粉进行清洗,可将废硅粉中的碳含量降至1%以下。

3.3 其他资源化利用方法

除元素回收外,废触体也可用于合成四氯化硅、苯基氯硅烷等产品。付学红等[44]开展了有机硅废触体合成四氯化硅的研究,采用流化床技术将废触体与氯气反应合成四氯化硅,用于生产白炭黑。江西蓝星星火有机硅有限公司[45]开发了一种废触体制备苯基氯硅烷的方法:向废触体中添加新鲜硅粉,在惰性气氛下进行高温处理;然后降温,并加入催化剂和助催化剂,升温至一定温度后,通入氯苯,制备苯基氯硅烷。

4 有机硅浆渣资源化利用现状

有机硅浆渣是有机硅高沸物与小粒径废触体的混合物,无法直接进行资源化利用,一般需要先进行蒸馏、水解和煅烧等预处理。

4.1 蒸馏分离氯硅烷

直接蒸馏有机硅浆渣难度较大,一般采用添加助剂或降低压力等方式提高分离效率,分离得到有机硅高沸物及废触体残渣,再进行资源化利用。鲁西化工集团股份有限公司硅化工分公司[46]开发了一种有机硅浆渣处理工艺,有机硅浆渣经真空蒸馏后,得到的有机硅高沸物用于裂解法制备单硅烷,残留固渣通过石灰乳水解后用于制备氯化钙、海绵Cu、硫酸亚铁等。中天东方氟硅材料有限公司[47]开发了一种从氯硅烷加工副产物中提取细硅粉的方法,该方法通过降低有机硅浆渣黏度,利用离心、过滤等手段得到废触体,废触体去除杂质后,用于制备纯净的细硅粉,所制得的细硅粉可用于制备电极材料。鉴于小粒径废触体活性高、遇空气易自燃,江西蓝星星火有机硅有限公司[48]开发了一种回收有机硅浆渣中高沸物的方法,该方法将蒸馏分离后得到的有机硅高沸物用于裂解制备单硅烷,剩余物质经过滤分离后得到废触体。

4.2 水解产硅氧烷

有机硅浆渣水解后,其中的氯硅烷转化为较为稳定的硅氧烷,可用于制备碳化硅、橡胶粉填料、白炭黑等产品。宋爱林等[49]将有机硅浆渣的水解产物在1 750 ℃下冶炼45 min后,得到纯度为88.4%(w)的碳化硅。甘禄祥[50]将有机硅浆渣水解产物与其他材料混合后,用于制备橡胶沥青。江西星火狮达科技有限公司[33]将有机硅浆渣水解产物用液碱处理后,用于制备白炭黑。

4.3 煅烧制备二氧化硅及金属氧化物

有机硅浆渣经充分煅烧所产生的二氧化硅和金属氧化物的混合物,可用于制备硅酸钠和白炭黑,反应残余的金属氧化物可直接参照废触体金属元素回收法进行资源化利用。山东东岳有机硅材料股份有限公司[51]将有机硅浆渣的焚烧灰渣进行碱化处理后,滤除废触体,再经酸化、二次碱化后得到模数可控的硅酸钠产品。南京工大环境科技有限公司[52]将有机硅浆渣与无水碳酸钠混合煅烧,用于制备海绵Cu和纳米级气相白炭黑。

5 结语

近年来,有关有机硅高沸物及废触体资源化利用技术的研究越来越多,已经开发出各种相应的资源化利用技术,同时,有机硅高沸物及废触体的资源化利用率、产物附加值、处理成本、“三废”排放指标等均得到大幅提升,但不同技术之间缺乏有效整合,实施效果仍有较大改善空间。因此,未来可从以下方面继续深入研究。

a)整合各种分类处理资源化利用技术,对不同组分进行梯级资源化利用,既可获得较高的经济效益,又能保证全组分资源化利用,逐步实现副产物“零排放”。

b)寻找本行业或其他行业的废弃物替代现有技术所需的辅料,实现以废治废,降低处理成本。

c)从物料循环利用、能量耦合降耗等方面入手,对现有技术进行升级、改进,进一步降低处理成本。