基于系统布置设计与混合算法的锻造厂车间布局优化

张梦杨, 朱玉杰*, 张许英龙

(1.东北林业大学机电工程学院, 哈尔滨 150040; 2.东北林业大学材料科学与工程学院, 哈尔滨 150040)

面对愈发激烈的市场竞争,中国制造业不断追求低成本、高产率、高效益并存的生产理念。合理改善锻造厂内车间布局,优化布局方案,改善搬运路径是当今热议的话题。根据相关资料显示,在产品生产过程中,生产加工所用的时间不应超过总生产时间的20%,其余80%主要是物流搬运、作业等待等时间[1]。所以要想在当今的市场环境下实现长远目标,合理地降低搬运物流量是增加工厂效益的重点之一[2]。由此可见,车间的合理布局是影响物流量的关键因素之一,更好地优化车间布局、设置评价指标以及节省物流成本,是提高生产效益的基本策略,也是当今市场环境下应解决的重点[3]。

对于布局优化的问题,中外许多学者主要利用传统的系统布置设计(systematic layout planning,SLP)方法展开调查及采取优化措施,但是基于SLP构建车间布局,得到的布局方案容易受到人员主观经验的影响,所以越来越多的学者通过改进SLP或利用与智能优化算法结合得到更优的布局方案。Wang[4]利用改进遗传算法与SLP相结合的方式应用在物流园的选址中,相较于传统SLP,改进算法的误差更低,为物流园的规划布局提供理论支持。对于因车间布局不合理导致搬运效率低、成本高的问题,Li等[5]利用SLP与改进的遗传算法相结合的方法,对影像中心布局进行优化,通过对遗传算法的初始种群进行改善,实现遗传参数自适应调节,提高寻优效率,使得布局优化方式更加自动化与智能化。对于因车间布局不合理导致搬运效率低、成本高的问题,张思奇等[6]通过改进候鸟算法,对搬运成本和综合相关度进行了优化改进。韩昉等[7]对于车间布局的研究方法,采用了遗传算法与SLP结合的方法对SLP进行改进,并将传统SLP与改进SLP得到的布局方案进行对比,分析发现改进SLP算法的布局方案更优,验证了该方法的有效性。侯智等[8]利用社会网络分析法和SLP结合的方法产生初始方案,再采用与遗传算法相结合的方式对仓储布局行优化。贾佳等[9]通过利用改进SLP的方法,将车间物流与非物流关系形成的初始方案,代替遗传算法生成的初始种群,并从人因工程学的角度出发,不仅使传统遗传算法的搜索效率提高,同时还降低了工人的劳动强度。

综上所述,虽然这些方法已为本行业带来了新的技术发展,但是目前对布局优化依旧存在两点主要问题。目前对布局优化的问题主要有两点。第一,布局优化问题的优选过程多数主观性较强,缺乏客观理论支持;第二,由于方法本身的局限性,导致所得结论有所偏差。针对以上问题,现采取主客观结合得出权重并对方案进行排序,同时利用混合算法进行二次优化,规避SLP法过于依赖于人的主观判断带来的缺陷,在厂区面积一定的情况下以降低物流强度,使得最终方案更具市场利用价值,以期弥补锻造厂布局优化领域的部分缺陷与不足,对今后该领域的规划研究提供一定的参考价值。

1 锻造厂车间区域布置模型

1.1 布局问题描述

锻造厂车间的生产布局是按照完成某工序或单独生产某种产品来完成的,在锻造厂的布局优化中,主要考虑厂内通道设计、各个车间搬运的物流量,建立物流与非物流之间的关系,计算出各个车间的密切程度,从而达到总物流量最小的布局设计。各个锻造车间具有不同的加工方式,所以车间之间具有不同程度的相互联系,因此需要按照相应的规则对区域进行布置。

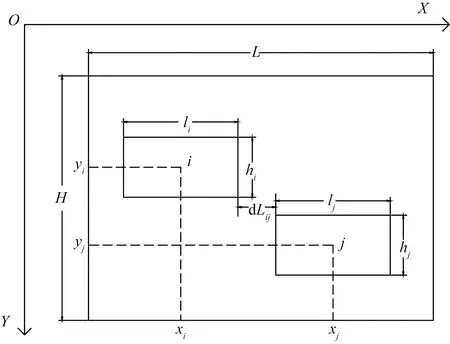

建立了锻造厂生产锻造车间的简化模型,假设厂区总体布局区域已知,整体区域与车间加工区域为规则的矩形结构。如图1所示。

在XOY坐标中,L为厂区总长;H为厂区方向上的总宽;x和y分别为各车间中心点在X轴和Y轴的位置;li和hi分别为i车间在X和Y方向的长度;lj和hj分别为j车间在X和Y方向的长度

1.2 目标函数

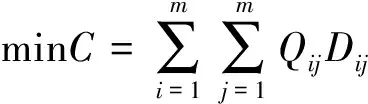

基于上述布局问题的描述,在车间面积一定的情况下,建立物流量最小化的单目标函数,遵循搬运路径最短及优化车间布局的原则,以达到降低物流量的目的,在生产布局时应重点考虑。

(1)

式(1)中:C为物流量;Dij为各车间之间的搬运距离;Qij为两车间之间的搬运频率;m为车间数量。

1.3 假设要求

(1)为方便计算,各车间间距保持一致,且所有车间的边界均平行于X轴或Y轴。

(2)两车间之间的距离以曼哈顿距离计算,即dij=|xi-xj|+|yi-yj| 。

1.4 条件约束

(1)在进行车间布局规划时,考虑搬运路线,设置各单元之间的距离,保证厂区内任意两作业车间确保车间区域不重叠。

(3)

(2)确保作业车间边缘不超过厂区边界。

(5)

2 求解平面布局的遗传和声算法

遗传算法(genetic algorithm,GA)是由美国学者John holland等于20世纪70年代提出的,该算法基于达尔文的进化论,通过模拟自然选择和自然遗传过程中的繁殖、杂交和突变现象[10]。和声搜索算法(harmony search,HS)是韩国学者Zoo Woo Geem等在21世纪初提出的一种新颖的启发式搜索算法,与基于种群的元启发式算法类似,在搜索过程中结合规则性和随机性来增加其搜索的深度及强度[11]。该智能优化算法将乐器i(i=1,2,…,m)类比为优化问题中第i个设计变量,乐器声调的和声Rj(j=1,2,…,m)优化问题的第j个解向量,评价类比于目标函数。

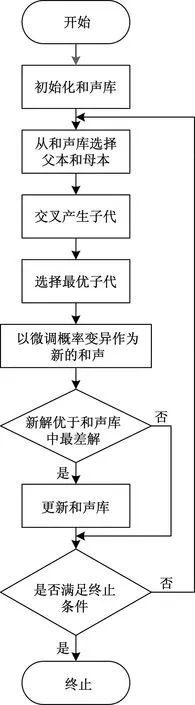

和声遗传算法是以和声搜索算法为主体,通过对其改进,既保留了和声搜索算法概念简单、可调参数少、容易实现的优点,同时结合了遗传算法并行运算、优化效率高的优点。具体流程如图2所示。

图2 和声遗传算法流程图Fig.2 Flow chart of the harmonic genetic algorithm

3 组合赋权-TOPSIS评价方法

3.1 层次分析法确定主观权重

层次分析法(analytic hierarchy process,AHP)是由Saaty教授创立的一种系统分析与决策的综合评价方法[12],是通过将人主观的判断转化到两两因素之间的重要度比较之中。该方法将决策相关的元素划分为目标、决策、方案等若干层次通过求解上一层指标的权重,进而实现定性与定量决策[13]。主要步骤[14]如下。

步骤1根据九分制打分原则,通过专家打分的方式对每个指标进行两两比较,构建其判断矩阵。

步骤2计算权重向量,求出矩阵A的最大特征值及所对应的特征向量。

3.2 熵权法确定客观权重

熵权法是一种客观赋权方法,对于某项指标,通过信息熵的大小来判断某个指标的离散程度[15],其信息熵越小,指标的离散程度越大,即该指标对综合评价的影响越大。具体步骤[16]如下。

步骤1假设有n个要评价的对象,m个已正向化的评价指标构成的正向化矩阵X,将其标准化记为Z,Z中的每个元素为

(6)

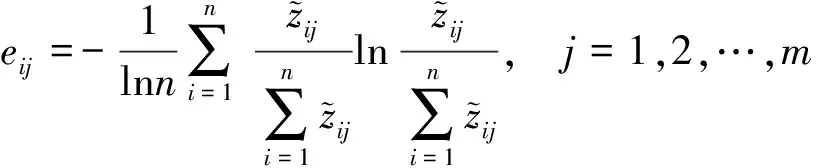

步骤2计算第j项指标的信息熵ej。

(7)

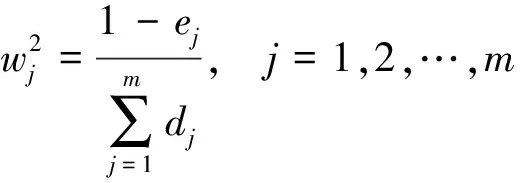

步骤3将所得信息效用值归一化处理,可得第j项指标的熵权值,即权重为

(8)

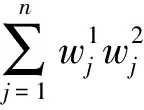

3.3 基于主客观赋权的综合赋权值

由于层次分析法的主观性太强,判断矩阵的确定依赖于专家的评判,而熵权法虽有着客观的优势,但是不能反映出决策者对不同指标的重视程度,为了避免两种方法各自的局限性,采用两种主客观相结合的方法来弥补单一赋权带来的不足,即该组合权重为

(9)

3.4 基于组合赋权的TOPSIS法评价模型

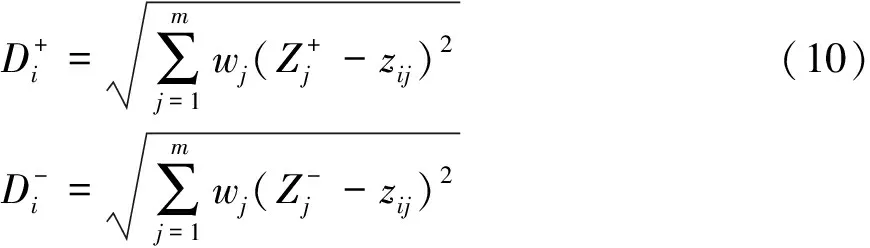

逼近理想解排序法(technique for order preference by similarity to an ideal solution,TOPSIS)是一种综合评价方法,具有计算简便、结果精确等特点[17],能通过利用原始数据的信息、精确地反映各评价方案之间的差距,主要步骤[18]如下。

步骤1由熵权法得到正向化矩阵。

步骤2确定最大值Z+和最小值Z-。

(11)

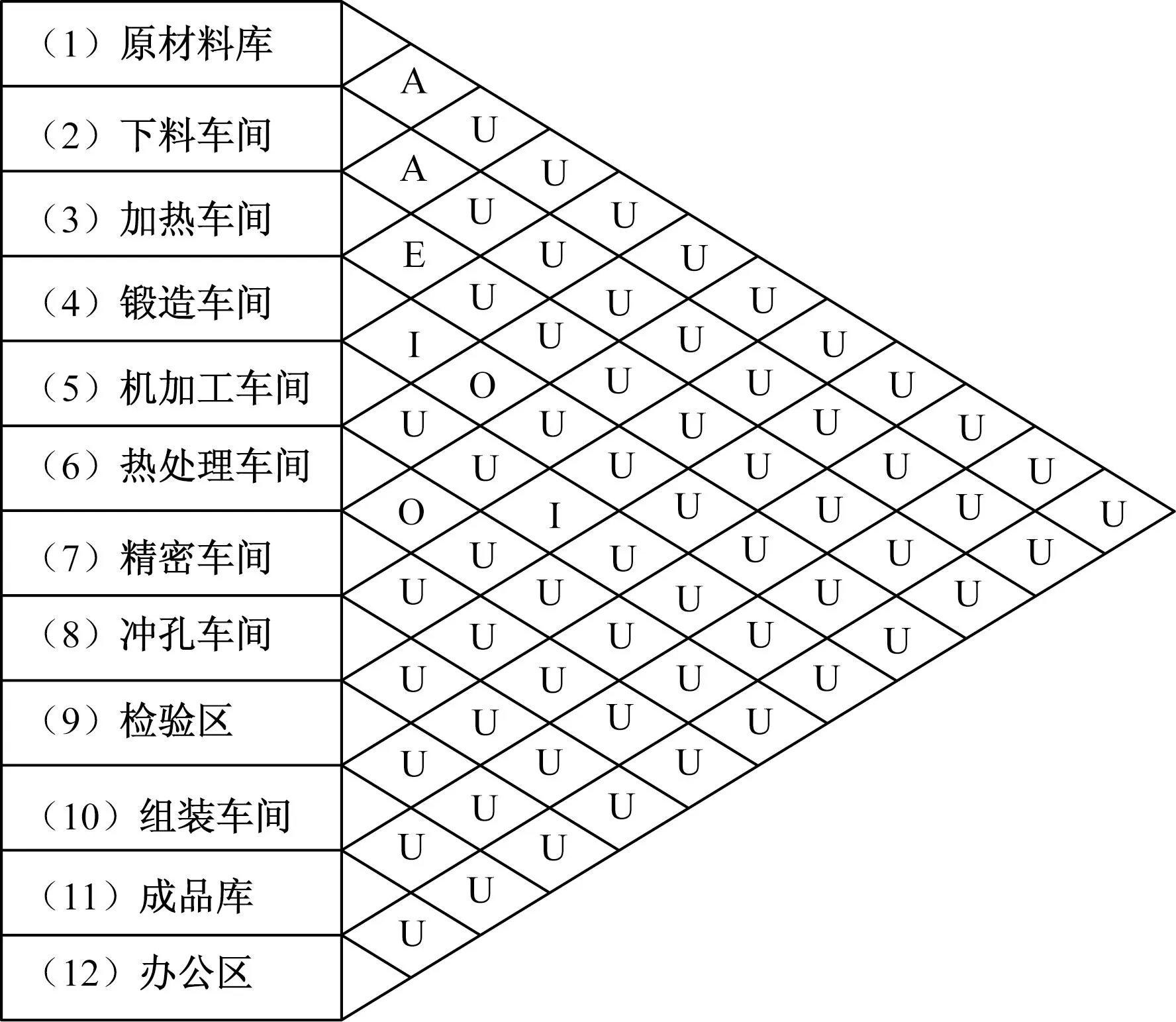

步骤4计算最终得分。

(12)

4 案例应用

4.1 案例概况

所研究锻造厂位于山西省忻州市,该厂成立近30年,是一家专业生产各种轮类、轴类、盘类、不锈钢及异形锻件的锻造产品的大型制造经营企业。忻州市具有原材料进厂检验、锻造加工、热处理、机加工、理化检验、表面处理等高效率的数控机械设备,且在区位优势中具有钢铁、电力、煤炭等资源供应。以生产火车轮对为背景,根据其功能区设置以下10个作业单元进行锻造车间的布局设计。

4.2 SLP分析

4.2.1 物流分析

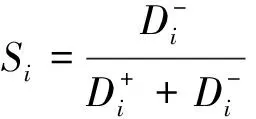

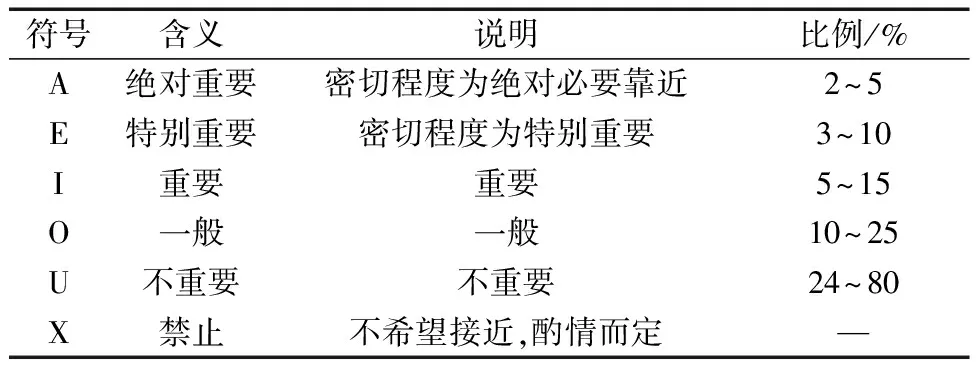

根据车间之间各单元物流关系,可分别用A、E、I、O、U、X来表示。含义及内容如表1所示。各作业单位面积如表2所示。

表1 作业单位相互关系密切程度等级

表2 各作业单位面积

根据该锻造厂的实际加工情况进行计算,该厂每年生产车轮60万个,生产车轴16万个,得出物流强度汇总表,如表3所示。各作业单位相关物流关系图如图3所示。

表3 物流强度汇总表

图3 各作业单位物流相关关系图Fig.3 Diagram of the logistics-related relationships of each operational unit

4.2.2 非物流分析

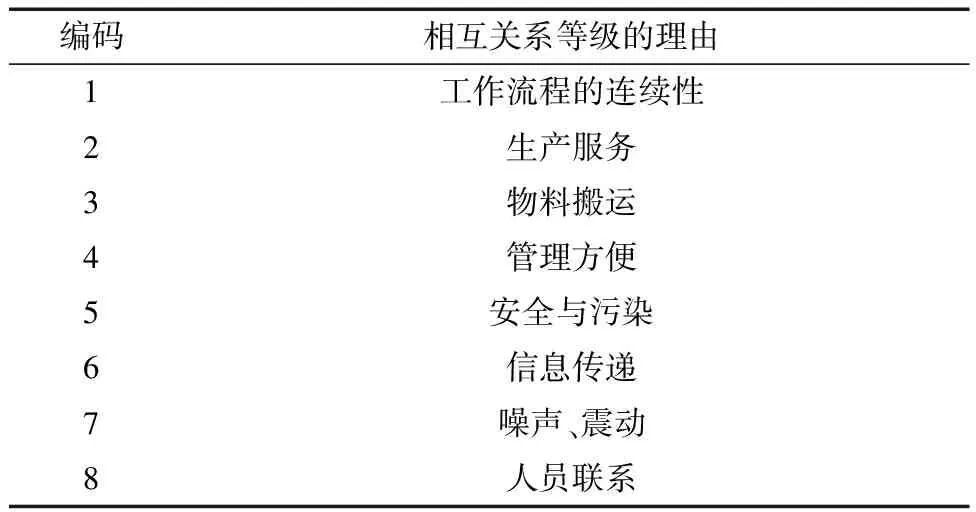

根据该锻造厂的生产特点,制定各作业单位相互关系等级的理由,如表4所示。

表4 各作业单位相互关系等级的理由

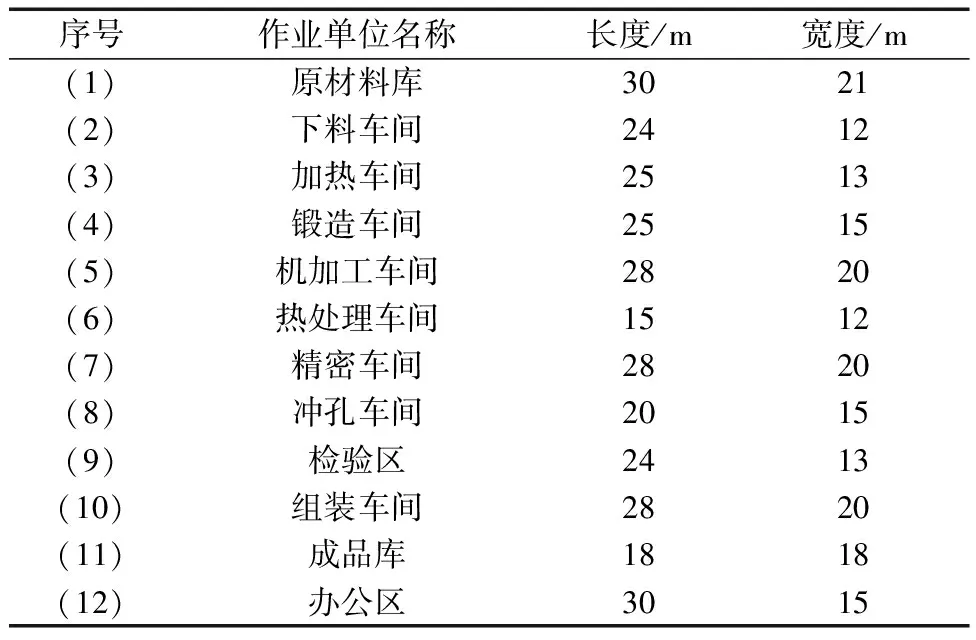

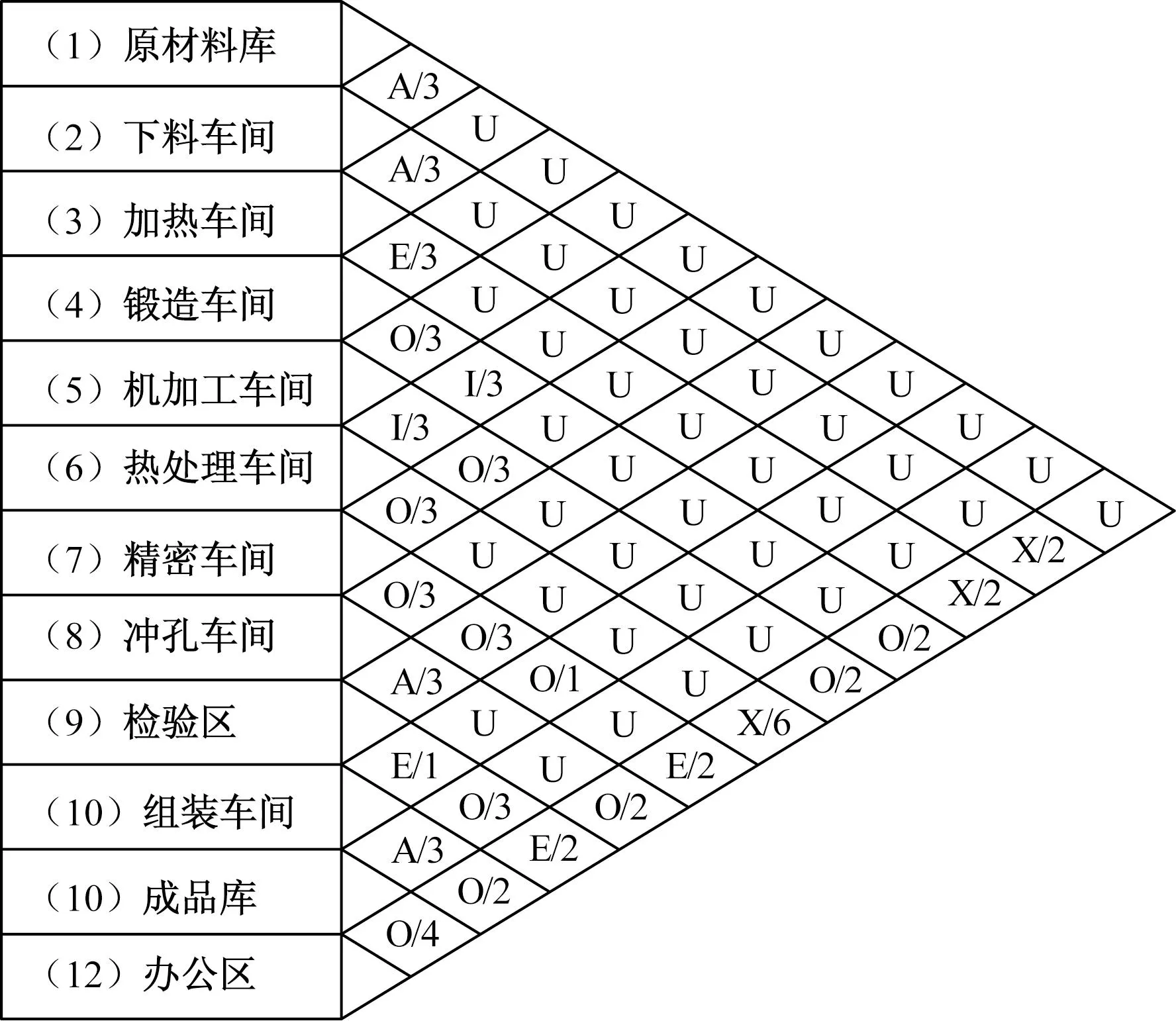

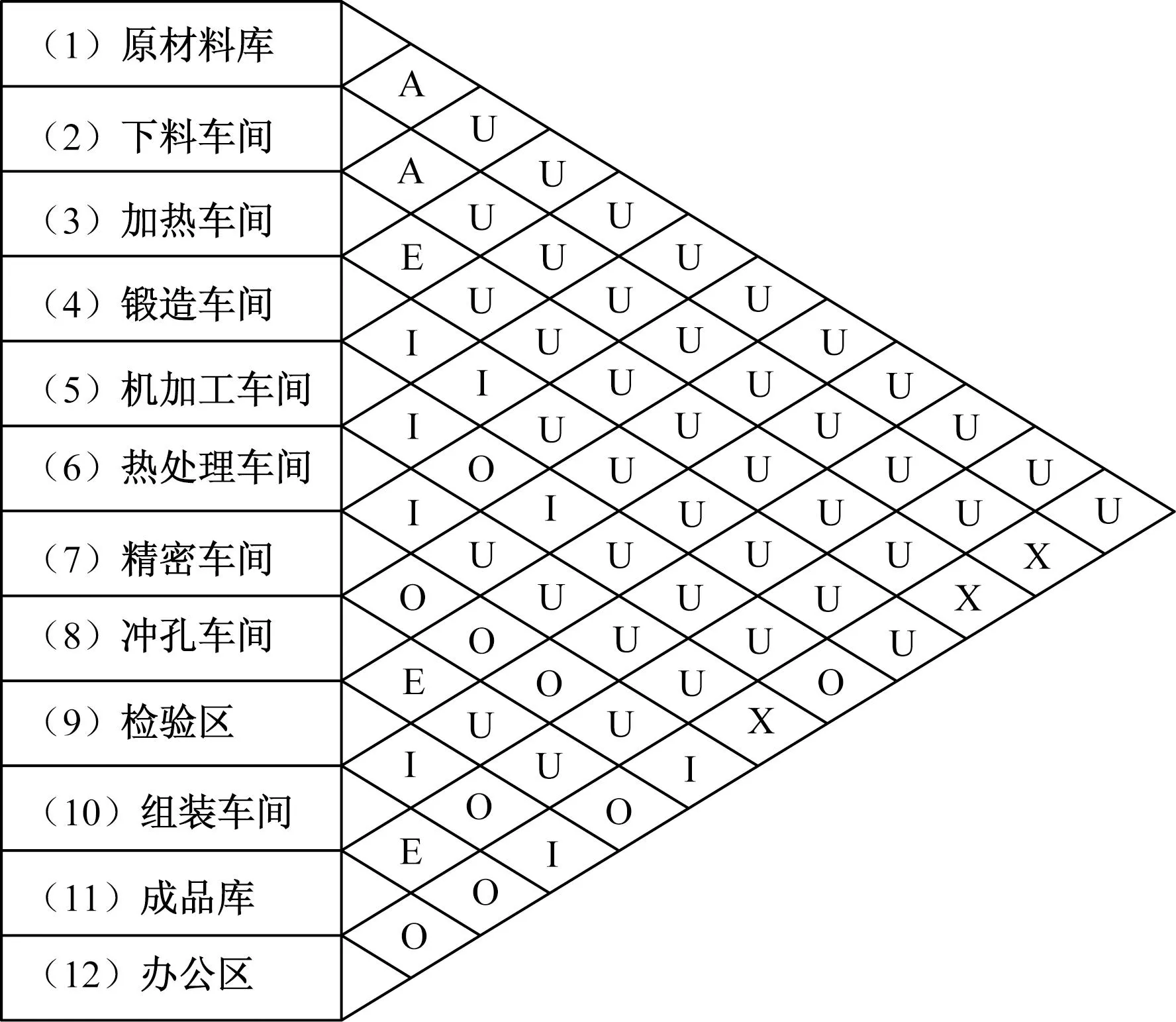

通过各作业单元的活动频繁程度可以判断它们之间密切或疏远,并依靠之间的密切程度来布置车间的位置,建立作业单位非物流相关图如图4所示。

图4 作业单位非物流相关图Fig.4 Non-logistics related diagram of the operating unit

4.2.3 综合相互关系

根据锻造厂物流与非物流相互关系的分析,确定了各作业单位之间综合关系的密切程度如图5所示,由该厂的实际生产条件,物流影响因素并不明显大于其他因素,因此取该厂的物流(m)和非物流(n)的权重值为1∶1。

图5 各作业单位综合相互关系Fig.5 Integrated interrelationship of operational units

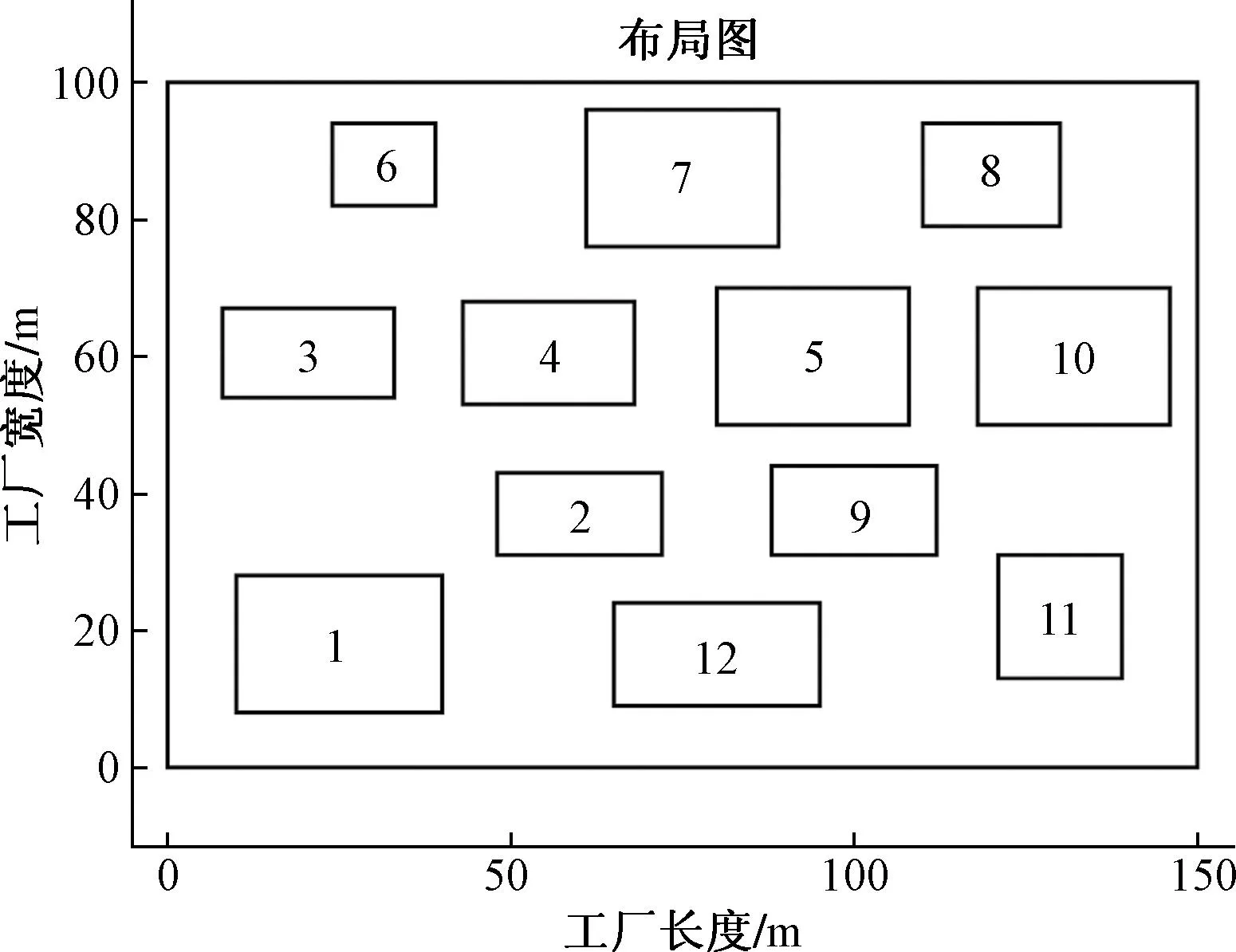

4.2.4 锻造厂总平面布置图

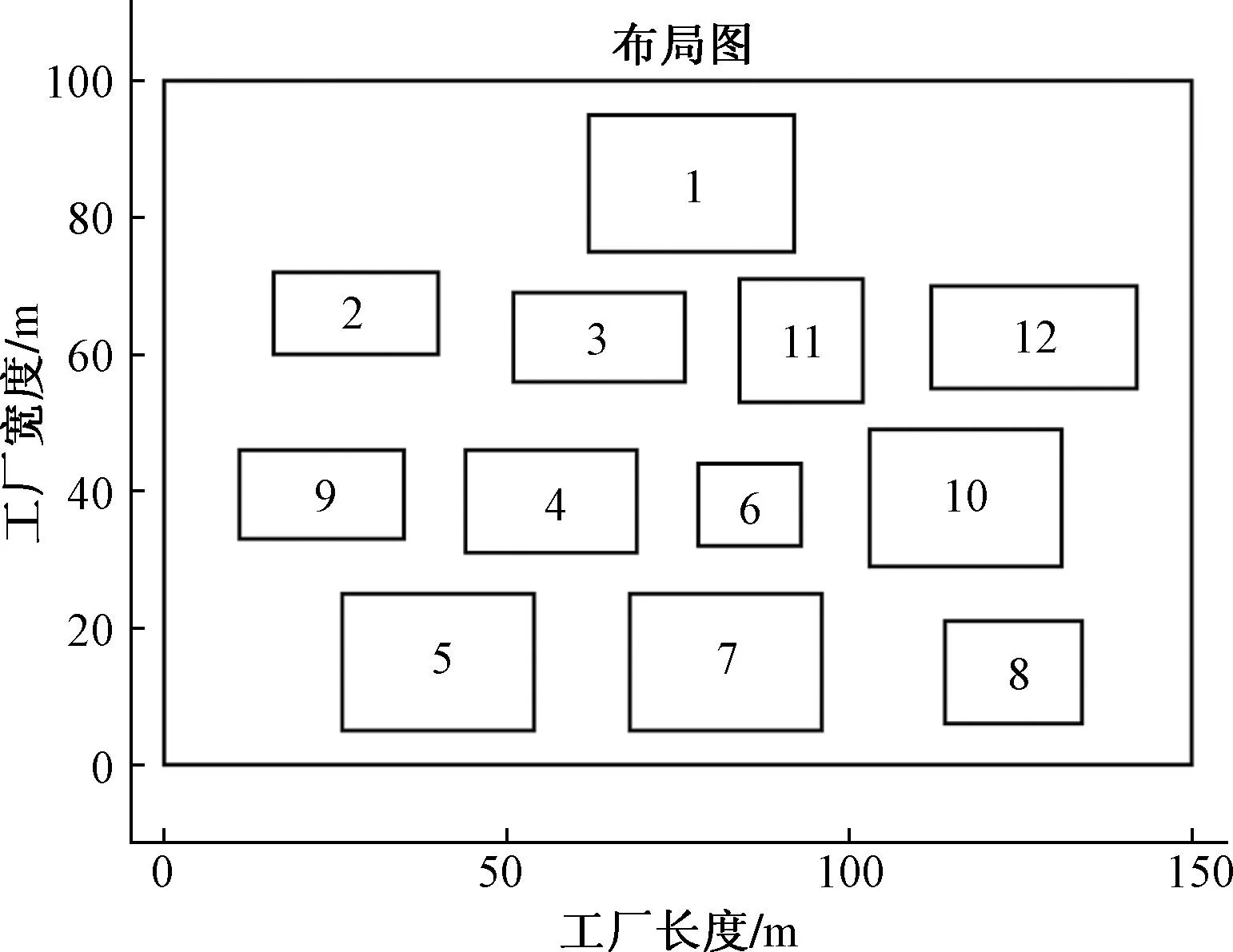

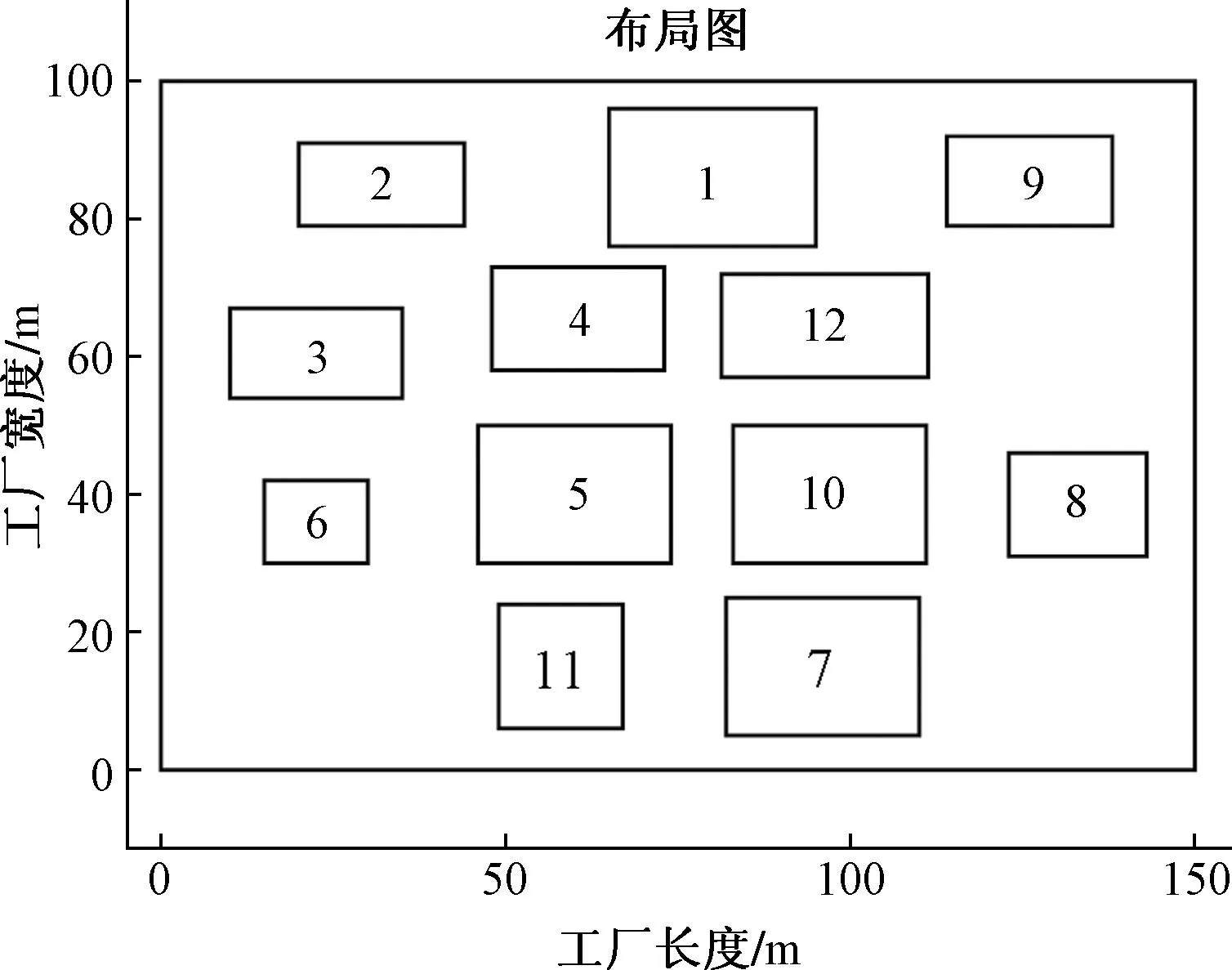

综合考虑锻造厂加工车间的工艺布置等多方面因素的影响与限制,在形成的众多布置方案中,得到3种较合理方案,如图6~图8所示。

图6 锻造厂初步布局优化方案1Fig.6 Optimisation of the initial layout of the forging plant 1

图7 锻造厂初步布局优化方案2Fig.7 Optimisation of the initial layout of the forging plant 2

图8 锻造厂初步布局优化方案3Fig.8 Optimisation of the initial layout of the forging plant 3

4.3 锻造厂车间布局方案评价

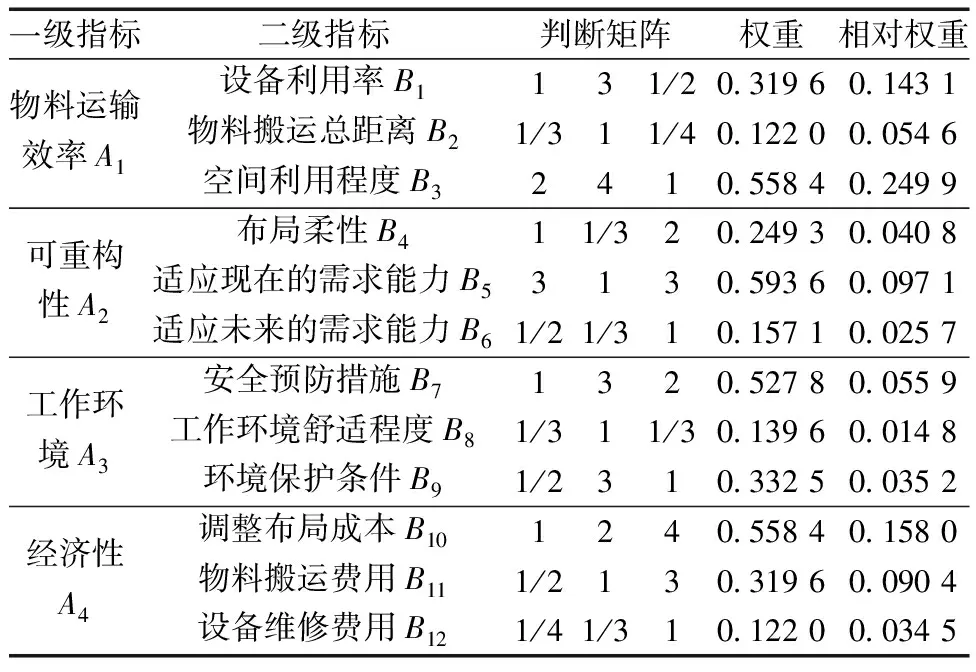

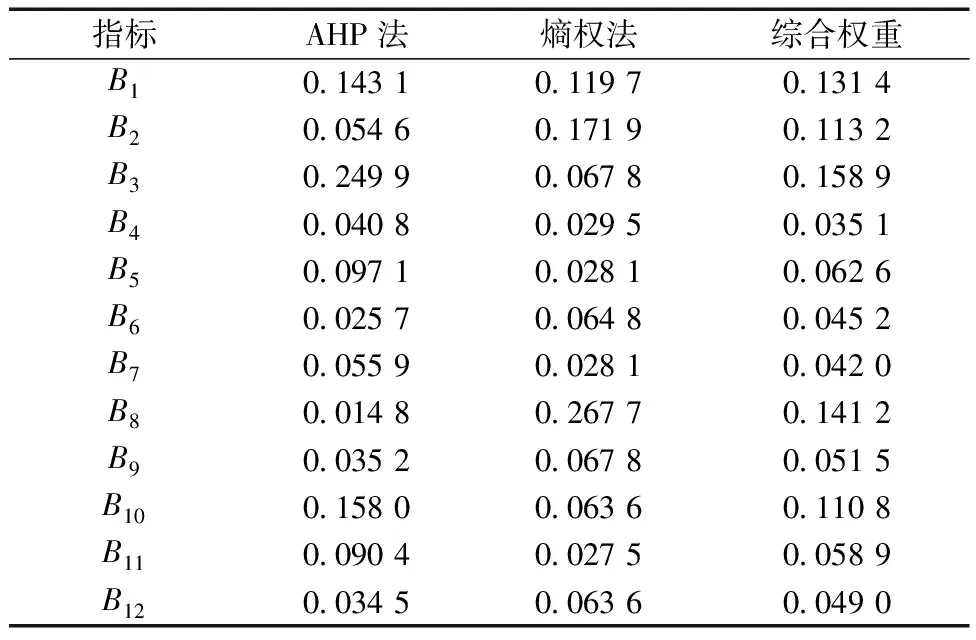

根据层次分析法的原则,邀请20位专家及车间内专业人士对各项指标的重要性打分,通过MATLAB 2016a进行计算,各项一致性指标CR均小于0.1,满足一致性检验要求,建立各指标权重表,如表5所示。

表5 各项指标权重表

根据式(6)~式(12)计算出AHP与熵权法的综合权重,如表6所示。

表6 评价指标主客观赋权的综合权重

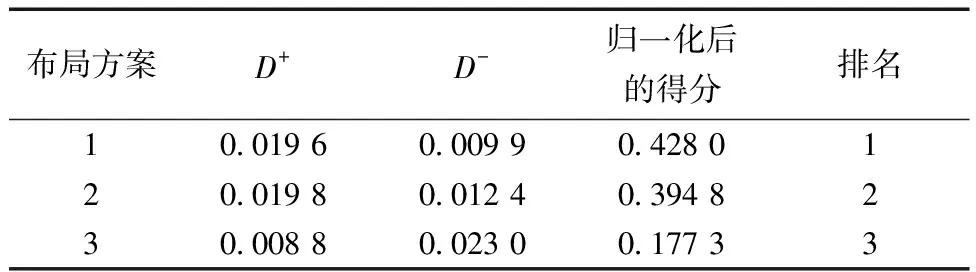

由表7对各评价方案的综合评价值进行排序,可得方案1>方案2>方案3>原方案,因此在该厂车间的布局优化中,方案1为最优方案。

表7 评价结果与方案选择

4.4 MATLAB模型求解

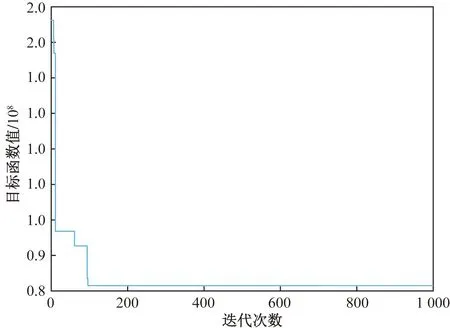

基于相关数据信息,利用MATLAB 2016a进行编程。其中HS-GA相关参数设置如下:和声库大小为3,随机生成新概率为0.2,微调概率为0.2,最大迭代次数为1 000。HS-GA算法运行的迭代图如图9所示。

图9 HS-GA算法迭代图Fig.9 Iteration diagram of the HS-GA algorithm

为了避免出现偏差,做10次模拟仿真,最终由图9可知,算法在迭代初期寻优效果好,能快速找到最优解,在后期100代开始收敛。最终布局方案如图10所示,总物流量为81 567 828 t,与原始布局方案相比,总物流量减少了28.82%。

5 结论

锻造厂在锻造生产中往往会涉及各车间之间原材料、物料、半成品的搬运及对车间的监管,需要在生产前合理布置各生产单元的位置。从锻造厂的原始布局出发,通过收集厂内加工锻造时的原始数据,分析锻造过程中存在的问题,构建物流量最小化的单目标优化模型,首先,应用SLP对车间进行优化,其次,通过组合赋权-TOPSIS法对3种布局进行评价,通过主客观结合的方式设置权重,最后利用遗传和声算法对车间布局进行二次优化。结果表明,二次优化后的总物流量减少了28.82%,得到了一定程度的优化,为锻造厂今后的生产带来高效益,较好地解决了锻造厂生产加工时带来的不必要浪费。