基于Halcon的磨料水射流加工断面特征识别与分析

高卫东,赵 韡,潘浩宇,柴子凡

(1.中北大学机械工程学院,山西 太原 030051)(2.先进制造技术山西省重点实验室, 山西 太原 030051)

磨料水射流是一种非传统加工技术,在金属、陶瓷等材料的切割及表面处理方面有着广泛的应用[1]。与传统加工方式相比,磨料水射流具有切割效率高、切削应力小、材料无热变形及热影响区等优势,但存在切削断面有拖尾余纹等问题[2~4]。目前对水射流加工表面质量评价的主要参数为表面粗糙度、加工条痕长度和偏转角度。陈晓晨等[5]通过模拟水射流冲蚀材料过程并结合实验切削断面测得粗糙度的变化发现,材料冲蚀形成的拖尾角越大粗糙度也随之越大,二者呈正相关;Akkurt[6]以黄铜为实验对象进行研究发现,高速射流束的偏转造成能量损失,边壁前端的几何曲线可由二阶抛物线函数来表示;郝宇聪等[7]对磨料水射流加工过程进行可视化实验,对射流束的偏转进行测量,用二次多项式拟合出偏转曲线,再通过测量粗糙度确定加工表面质量;Brandstätter等[8]通过测量代表性条纹痕迹位移评估切割表面质量,得到切割过程中材料加工表面的质量信息。前人的大量研究表明,磨料水射流加工断面特征与断面质量有直接关系。

随着图像处理及声发射等技术的不断改进与优化,促进磨料水射流切削断面特征识别、测量等技术的发展与进步。Lebar等[9]使用红外热像仪对加工过程中的切割区域进行实时监测,观察其温度变化来完成在线加工质量监测;Peržel等[10]利用振动传感器实时监测切割过程中的振动辐射,通过分析振动信号的频谱和振幅变化,监测切割过程中的质量情况;Valícˇek等[11]研究了磨料水射流加工表面粗糙度与噪声的关系,将噪声作为传播切割过程信息的载体,提出了一种在线测量声压级反馈与系统调节加工参数的方法。

综上所述,水射流加工表面的宏观特征是判断其表面质量的重要指标之一,但由于传统方法受限于检测环境,因此存在实时性差、识别精度低的问题。本文以6061铝为研究对象,针对磨料水射流加工断面特征的识别与分析,提出了基于Halcon的机器视觉识别方法,能够有效对加工断面条痕区域图像进行较准确地提取,提高了断面特征参数的测量效率。

1 磨料水射流加工断面条痕图像处理

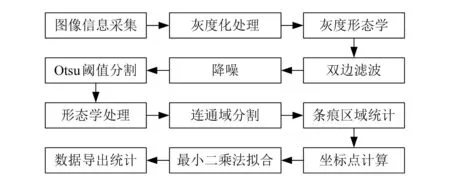

为实现磨料水射流加工表面特征参数提取,构建特征识别算法,其流程如图1所示。首先对磨料水射流加工断面图像进行灰度化处理,使其更有效地表达断面图像信息;其次通过双边滤波更好地保存断面图像边缘信息,通过特征阈值完成断面目标与整体图像的阈值分割,以此获得加工断面的特征区域,通过连通区域分割完成对相邻条痕的分割;最后对分割的加工条痕进行特征坐标提取,并通过坐标间的数学关系转化为断面特征参数,实现由图像到断面宏观特征参数的转换。

图1 特征识别算法流程图

1.1 灰度级形态学降噪

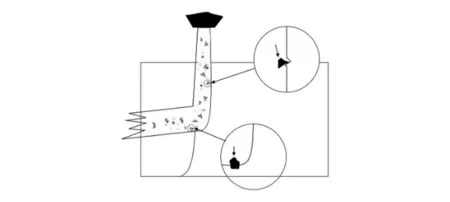

磨料水射流加工过程示意图如图2所示,射流加工过程中高速射流带动磨粒对加工表面进行磨削及冲击。将磨料水射流加工断面图片转为灰度图后图像中存在大量的金属反光点,影响断面条痕特征的识别,因此需要进行灰度级形态学处理。

图2 磨料水射流加工示意图

灰度级形态学是将形态学操作扩展至灰度图像上,可以处理包含丰富灰度级别的图像。在膨胀、腐蚀、闭运算、开运算4种操作中,开运算先完成灰度图的腐蚀,再对腐蚀后的图像进行膨胀。在对灰度图像进行腐蚀操作时,首先逐像素比较结构元素与图像局部区域的灰度,选择区域内的灰度最小值作为该像素的灰度输出值;其次进行膨胀操作,通过逐像素比较结构元素与图像局部区域的灰度,并选择灰度最大值作为像素的灰度输出值。因此,经过开运算可以消除小的亮噪点,保留主要的亮部结构,能够较好地消除图像噪声并保留图像边缘,实现图像信息准确分析与处理。

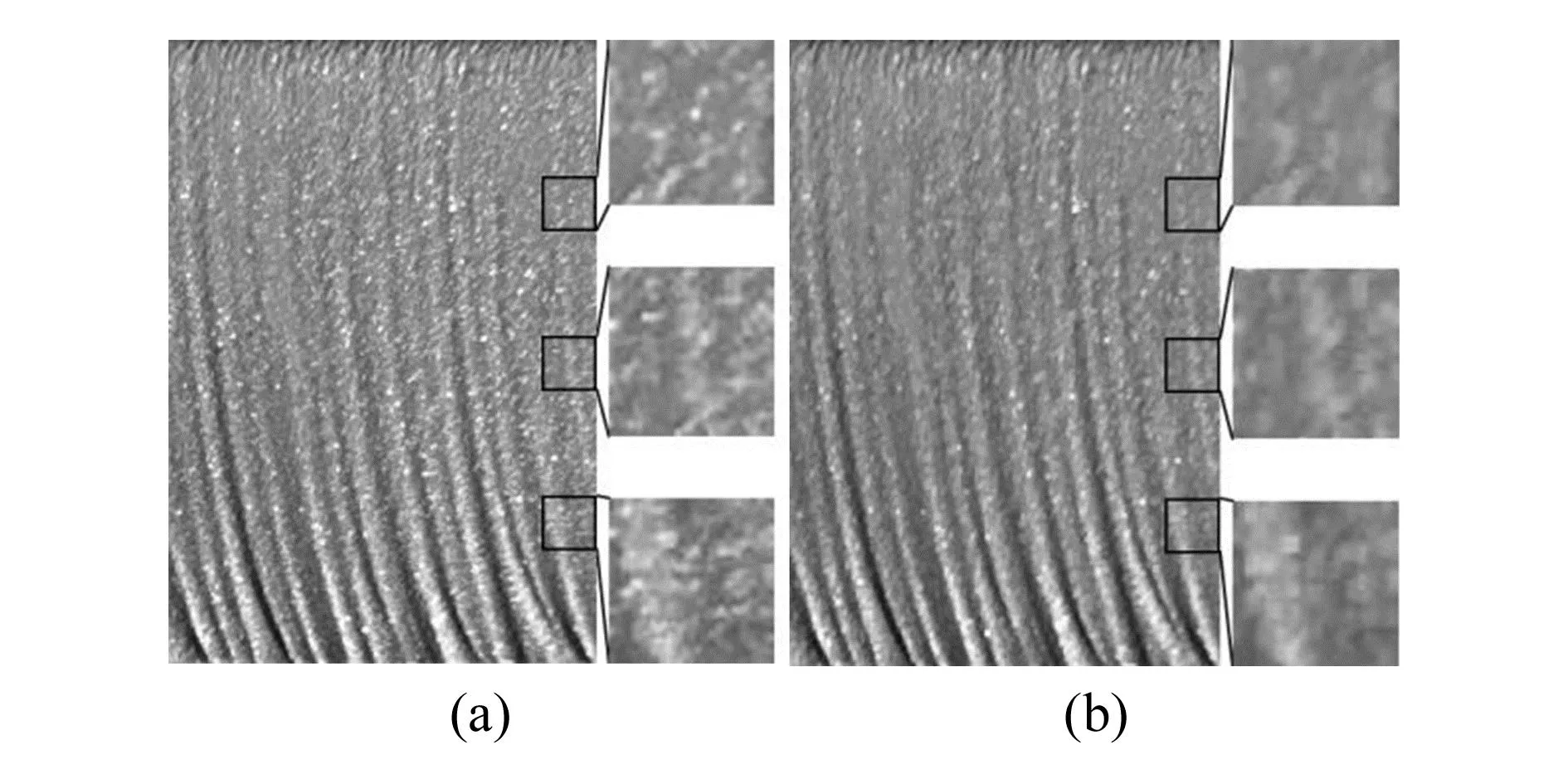

为了更加清晰地看到处理前后图片的变化,选取图像中某一区域并三倍放大,如图3所示。图3(a)为灰度级形态学处理前断面图像,其表面较亮噪点较多,影响图像的整体灰度分布;图3(b)为经过处理的表面放大图,对比发现,处理后的加工断面图像的较亮噪点明显减少,对图像中灰度边缘的影响也较小。因此,经过灰度形态学处理得到的图像更加便于后续加工断面条痕的识别与分割。

图3 灰度形态学处理前后对比图

1.2 双边滤波

经过灰度级形态学处理后的图像中加工条纹与金属断面之间的区分不足,需要进一步对加工断面图像进行处理。为了更好地得到图像边缘信息,采用双边滤波进行处理。双边滤波能较好地保留图像边缘信息,并且降低图像的噪声。与传统高斯滤波只考虑像素点之间的欧氏距离相比,双边滤波同时以像素的空间距离和范围域中的辐射差异为权重计算中心像素。空间权系数因子σs控制像素空间距离,当空间距离增大时,产生影响的像素量增多,使得变化后的图像愈加模糊,图像的损失较大。为降低空间距离的影响,灰度权系数因子σr能够实现对灰度值的补偿,从而降低因距离产生的影响。双边滤波计算公式如下:

(1)

(2)

(3)

(4)

(5)

式(3)中Gσ(x)为高斯函数,其中x为未知数,σ决定高斯函数分布宽度;式(4)、式(5)分别为各点空间邻近度函数和灰度邻近度函数。

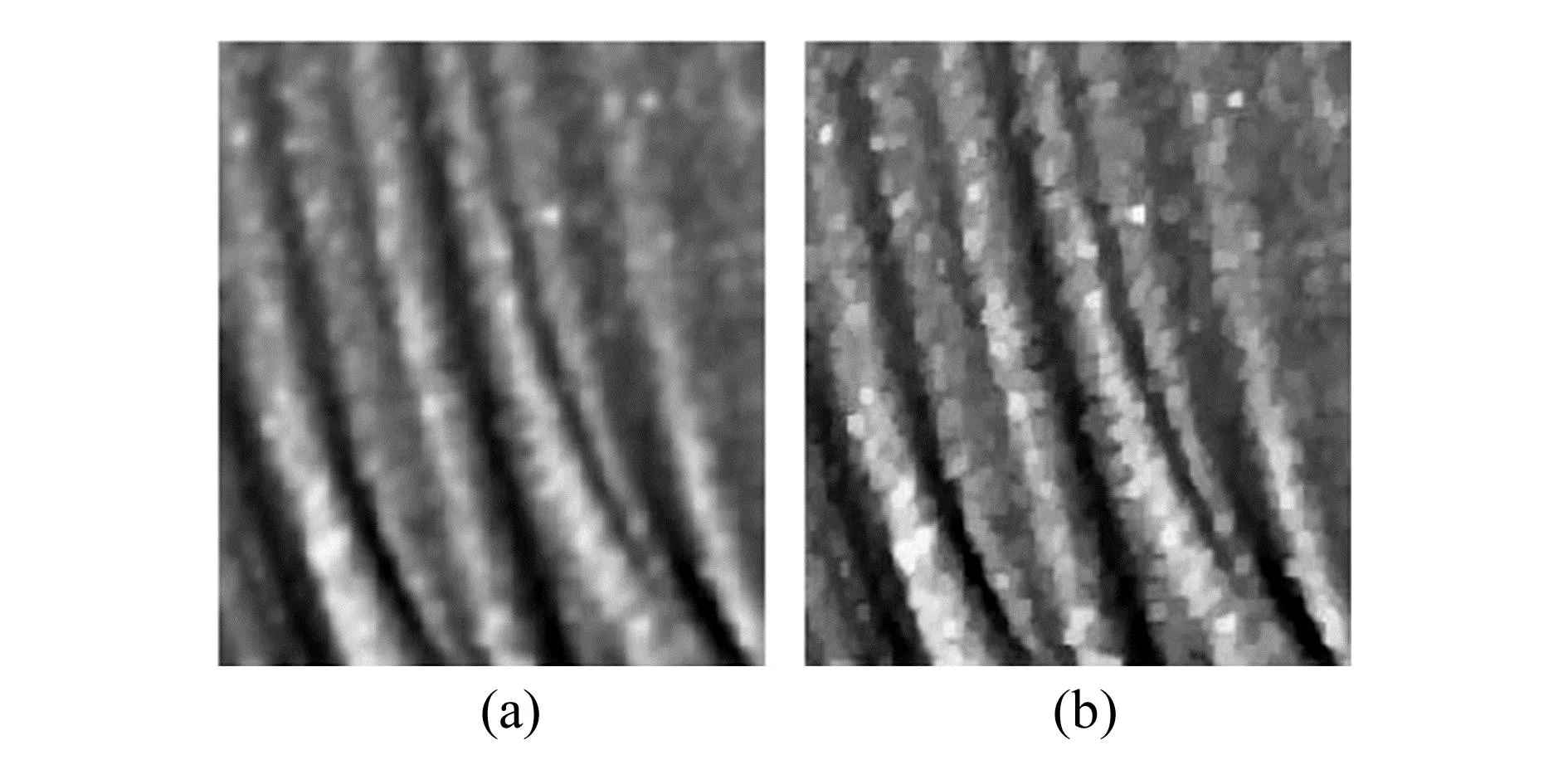

双边滤波主要通过高斯核的卷积来完成,能够较好地解决高斯滤波后图像模糊问题。影响计算后p点的灰度值的主要因素包含空间相邻和灰度相似的像素。截取双边滤波前、后加工断面图像的部分条痕区域进行对比,如图4所示。由图可以看出,滤波后的图像加工条纹边缘更加明显。

图4 双边滤波前后对比图

1.3 Otsu阈值分割与形态学处理

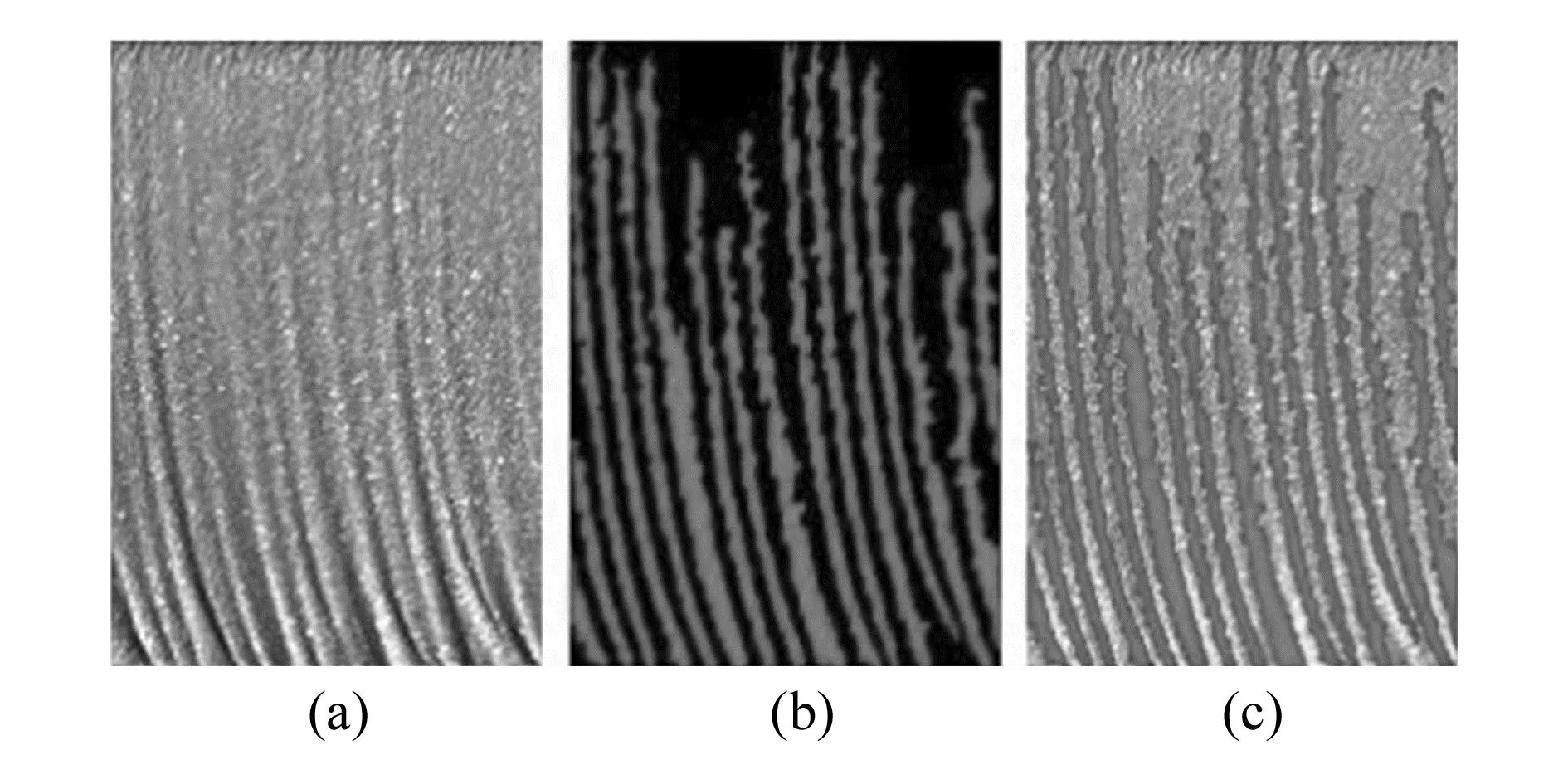

对双边滤波后的图像做进一步处理,把加工条痕区域从断面图像中分离。为了更好地得到加工断面的条痕区域并能较好地保存条痕区域信息,采用Otsu阈值分割完成图像的分割。Otsu阈值分割可以自动确定阈值且计算速度较快,分割结果如图5所示。图5(a)为加工断面灰度化后的图像,图5(b)所示为经过阈值分割并结合形态学操作完成条痕区域识别的结果,图5(c)所示为将得到的区域覆盖于原始图像上进行对比的结果。由图可知,通过Otsu阈值分割得到的加工断面条痕区域与实际的条痕形貌基本吻合,达到预期效果。

图5 Otsu阈值分割与形态学处理结果图

1.4 最小二乘法实现曲线拟合

磨料水射流加工断面条痕可以通过二次曲线进行拟合来完成对条痕特征的表征[6-7]。二次曲线拟合方法有多种,根据偏差平方和最小原则,本文使用最小二乘法(最小平方法)进行二次曲线拟合。

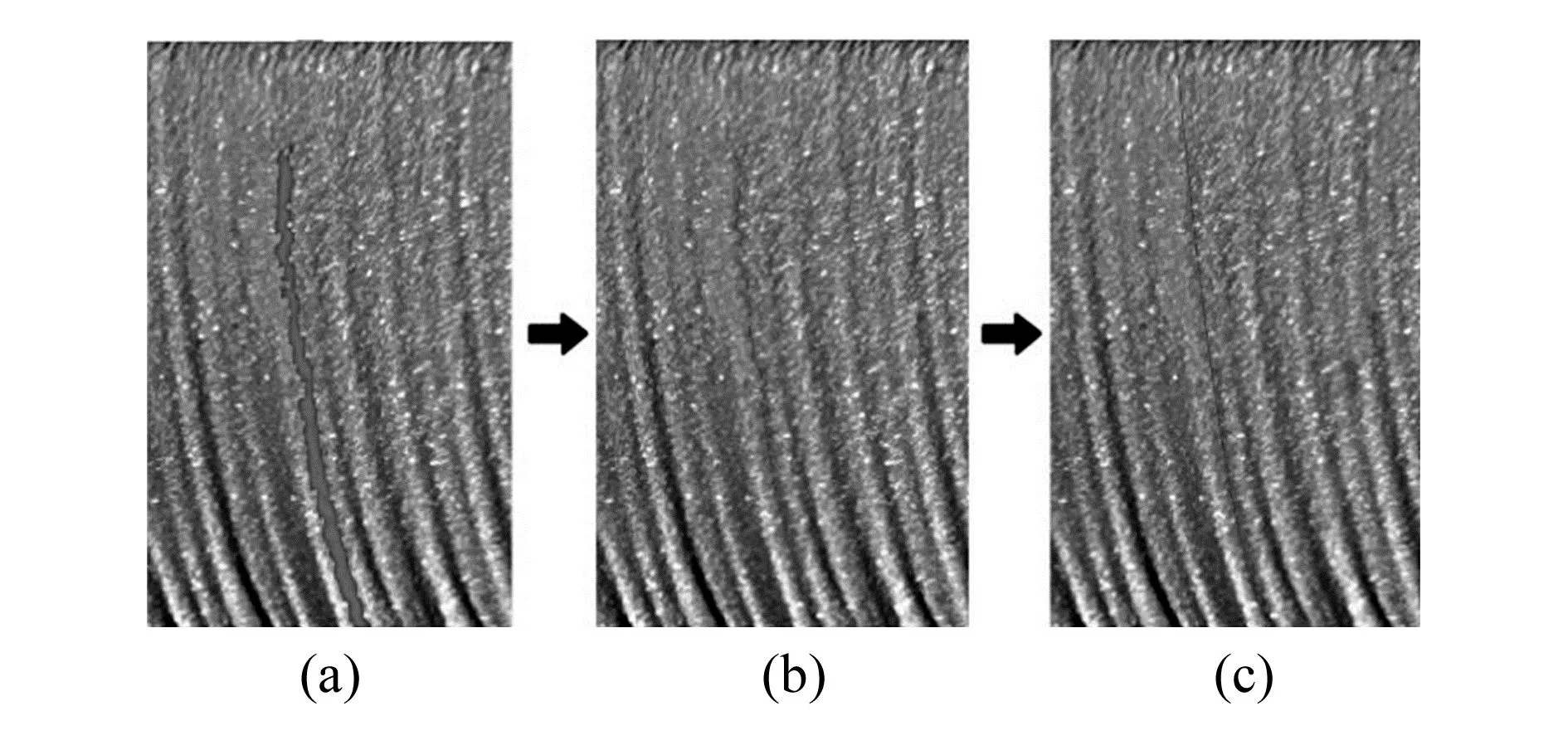

图6(a)所示为随机选取的有一条划痕的区域,图6(b)所示为对加工条痕骨架主体各点坐标点的提取结果。因其加工条痕的偏转可由二次曲线表示,故假定曲线方程为式(6),其中a、b、c均为未知量。设骨架各坐标点的横坐标为x,纵坐标为y,故各点坐标分别为(x1,y1),…,(xn,yn)。将各点坐标代入式(7),依据行列式的性质即可求解出该二次曲线,如图6(c)所示。

图6 拟合过程及结果图

y=ax2+bx+c

(6)

(7)

图6所示为拟合过程及结果,由图可知,对分离得到的单条划痕使用最小二乘法拟合得到的函数曲线与水射流加工得到的断面加工条痕的形貌吻合,故用拟合得到的曲线可以进行后续的偏转分析。

2 实验结果与分析

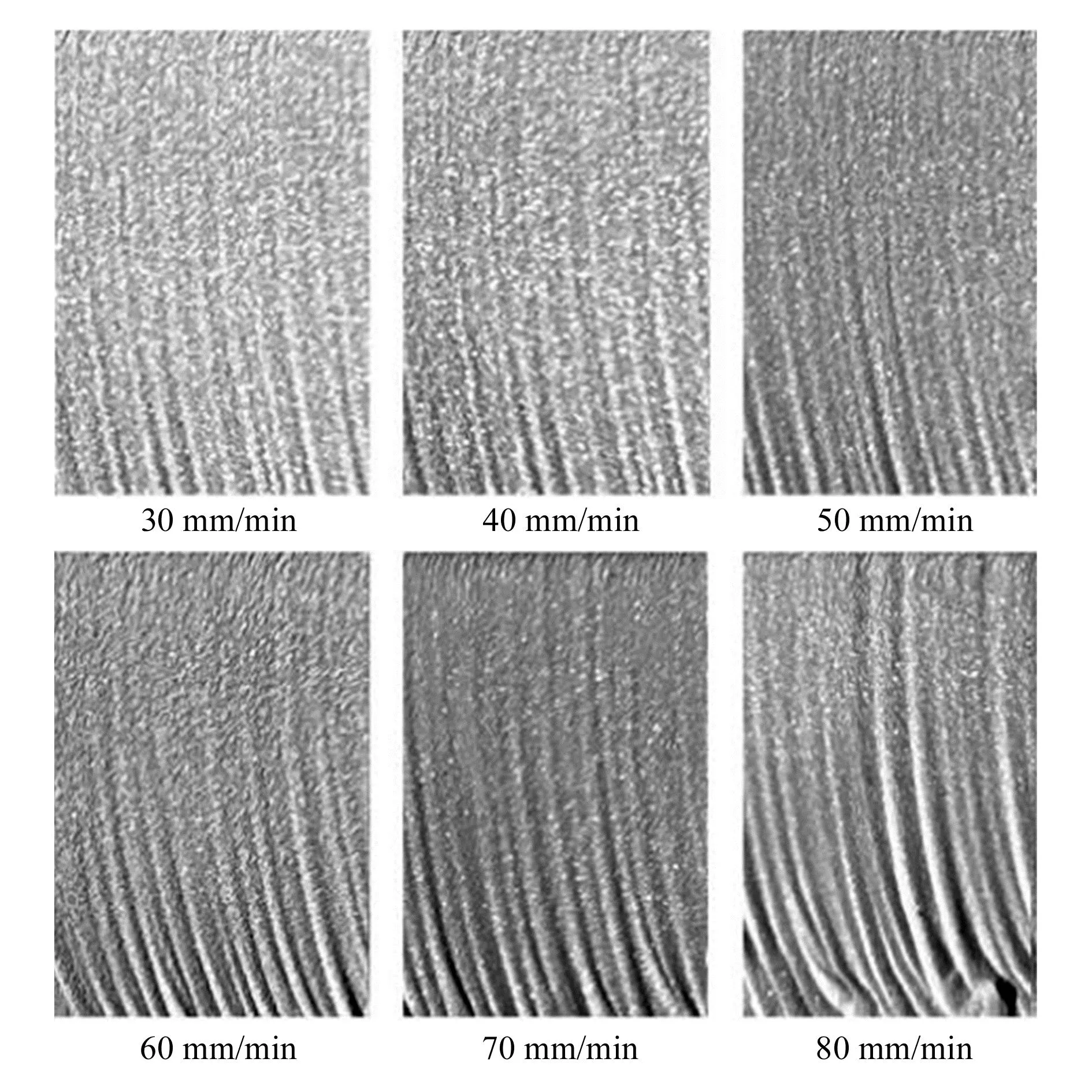

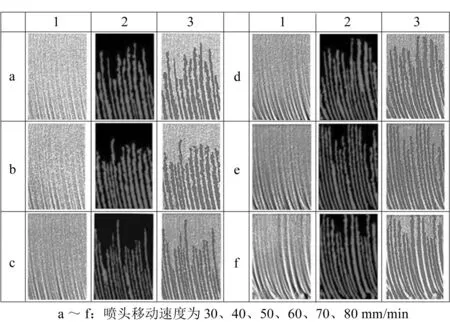

为了验证本文特征识别算法的可行性,采用不同工艺参数下的图像进行实验验证。选取压力为140 MPa,靶距为3 mm,喷头移动速度分别为30、40、50、60、70、80 mm/min的6组工艺参数进行加工。图7所示为本文实验的6组样本图像,包含了不同加工质量的表面。

图7 射流切削断面图

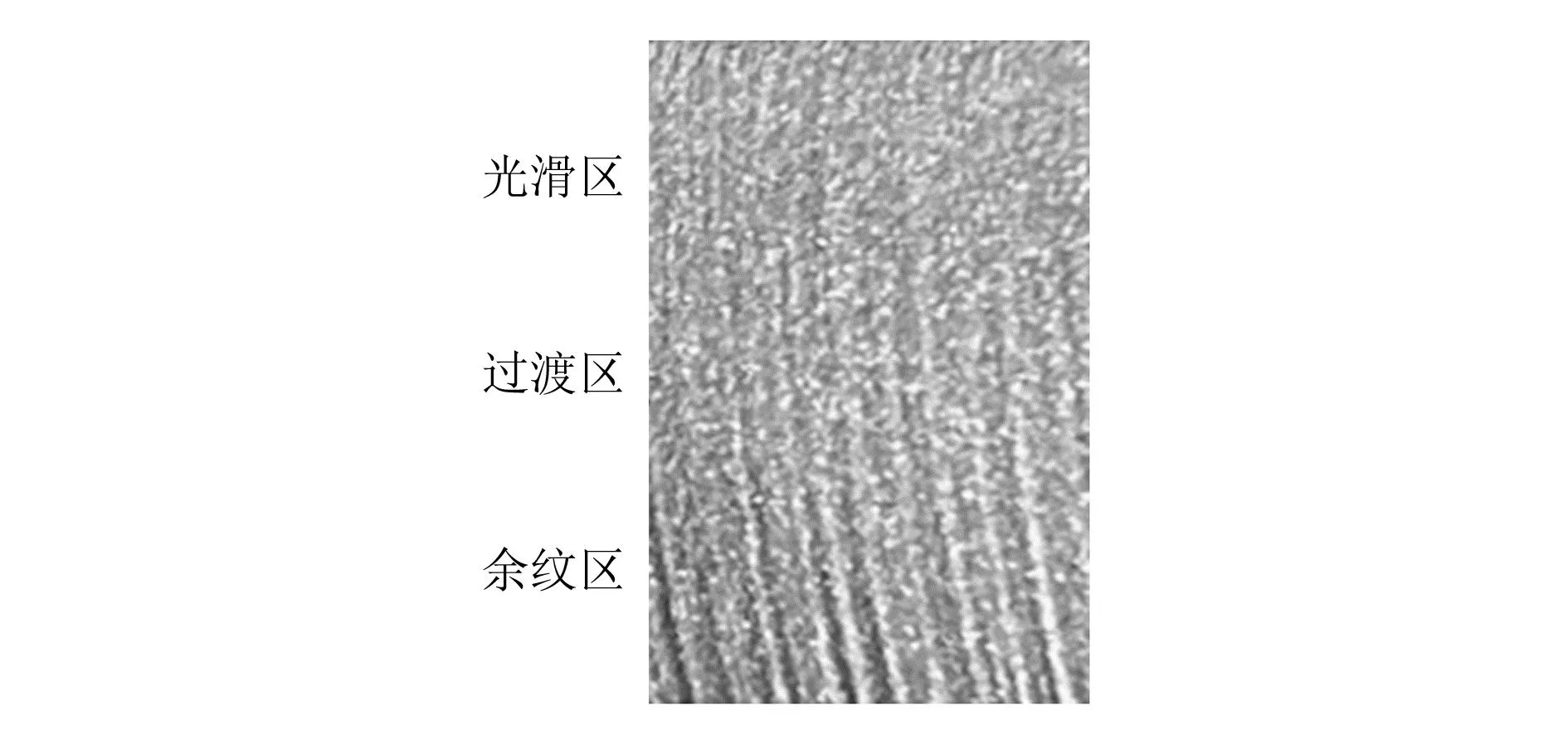

射流切削结果断面如图8所示。切削断面可以分为3个区域,分别是光滑区、过渡区和余纹区。在磨蚀切割作用过程中,磨料水射流的能量充足,磨粒以相对较小的角度冲击工件表面,从而形成相对光滑的切割表面,即光滑区。这种磨蚀切割作用使得工件表面能够被有效地去除,并且在一定程度上降低了加工表面粗糙度。然而,随着磨料水射流进一步深入工件材料,后续穿透过程中磨粒的冲击角度增大,造成加工断面产生明显的加工条痕,导致出现变形加工区,即余纹区。在这两个区域的中间还会出现一段过渡区,其表现为各方面的特性均处于二者之间。过渡区形成的原因是磨料水射流切割过程中能量分布和冲击角度的变化。在过渡区域,磨料的冲击角度逐渐增加,同时切割逐渐过渡到后续穿透过程,导致加工表面从光滑区逐渐向余纹区过渡。光滑区、过渡区表面质量较高,切削断面宏观特征不清晰。余纹区表面质量较差,加工条纹特征明显。此外,随着喷头移速的增大,余纹区的加工条痕偏转角度随之增大,加工面的表面质量也随之变差。

图8 切削断面分区图

2.1 图像处理结果

通过本文所提出的算法对加工断面图像进行处理,得到结果如图9所示。

图9 断面提取结果对比图

图9中第一列图像为加工断面初始图像,第二列图像为进行区域分割后得到条痕区域,第三列图像为将条痕区域覆盖至图像表面的对比图。对比其表面加工条痕区域与识别得到的区域可知,本文算法提取的条痕形貌与加工表面条痕宏观形貌基本吻合。在射流压力与靶距不变,只改变喷头移动速度的情况下,加工断面条痕偏转角度增大,相同面积内提取得到的加工区域条痕数量和条痕面积逐步增加,表面质量也随之变差。

2.2 加工断面条痕拟合结果分析

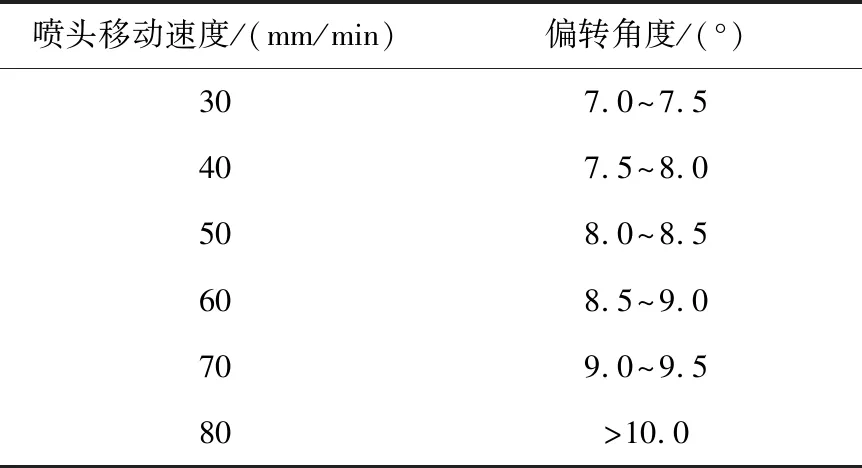

对磨料水射流加工断面得到的条痕区域进行识别并通过最小二乘法对加工条痕进行拟合,用拟合的二次曲线完成其偏转角度测量,统计结果见表1。当喷头移动速度为30 mm/min时,加工条纹的偏转角度为7.0°~7.5°,喷头移动速度每增加10 mm/min,条纹偏转角度增幅为0.5°,当喷头移动速度达到80 mm/min时,断面的加工条痕不规则偏转增多,加工条纹偏转角度明显增大。

表1 喷头移速偏转角度关系

3 结束语

磨料水射流切削断面的拖尾余纹是其独有的典型特征,其几何特征与加工表面的质量有着直接关系。本文在不同工艺参数下进行实验,提取加工断面条痕的形貌特征,对其完成二次曲线拟合,得到的曲线与加工条痕基本吻合,可作为加工质量的评价标准。本文提出的算法能完成不同工艺参数下切削断面条痕特征的识别,且识别精度较高,对加工断面条痕识别与测量具有参考意义。