热重及热显微镜测定超细煤粉着火点的研究

马阳,闫敏

(山东建筑大学热能工程学院,山东 济南 250101)

0 引言

我国是煤炭储量和消耗大国。 截至2021 年底,中国煤炭储量为1 622.88 亿t[1]。 2020 年全国发电装机总容量为220 204 万kW,其中火力发电为124 624 万kW,占比高达56.59%[2]。 因此,煤炭的清洁高效利用对我国至关重要。

煤粉超细化是一种可同时满足节能与减排要求的技术。 在实验室研究中,把平均粒径<20 μm的煤粉称为超细煤粉,其具有挥发分易析出[3]、易燃尽[4]、污染物排放低等优点[5]。 煤粉的着火温度即着火点,是煤燃烧过程中的一个重要特性,在判断煤粉的燃烧特性、研究煤粉微观燃烧机理以及实际工业应用中有着极大的指示作用与指导意义。 GB/T 18511—2017《煤的着火温度测定方法》[6]中规定煤的着火温度是指煤释放出足够多的挥发分与周围大气形成可燃混合物的最低燃烧温度。 煤粉的着火点受煤种、粒径、升温速率、加热方式、气氛等多重因素影响[7]。 着火点的数值可通过理论计算得到,常用的计算模型包括单颗粒着火模型[8]、颗粒团着火模型[9]。 数值计算模型无法囊括全部的化学反应过程,也无法模拟着火燃烧过程中煤粉颗粒的收缩、崩裂等物理变化,与实际过程差别较大。 实验方法也可实现着火点的测定,常用的仪器包括热显微镜[10]、搭载热台的光学显微镜[11]、热重分析仪[12]及亚硝酸钠氧化测定仪[13],且使用同一种仪器又可利用多种不同的测定方法计算煤粉着火点。 黄庠永等[10]利用热显微镜研究表明,相同气氛条件下,煤样品的煤阶越高越难着火,着火现象越不明显。 刘丽凤等[14]使用热重研究了添加剂对煤着火点影响,发现碱金属离子对煤的催化作用依次是K+>Na+>Li+;碱土金属离子对煤的催化作用依次是Ba2+>Ca2+>Mg2+。 李相国等[15]利用热重法研究了废轮胎胶粉与煤混烧,结果表明胶粉与煤的混烧有利于改善高灰分煤的着火。 金永飞等[16]利用热重法研究了多种煤粉的着火点,发现着火点的降低与煤粉挥发分含量呈线性关系。

目前,对煤粉着火点的研究主要集中在燃料自身特性、气氛、添加剂、升温速率对着火点的影响方面。 测定往往采用单一方法,利用不同的仪器及计算方法分析、研究着火点的文献较少。 文章选取超细煤粉作为实验对象,利用热重分析仪、热显微镜可以测定、对比及分析煤粉的着火点。 通过文章的研究,理清了常见仪器设备及测试方法对煤粉着火点测定的影响,对理论研究及工业应用都具有一定的指导意义。

1 实验样品与方法

1.1 实验样品

选取3 种中国典型的煤种作为样品,分别为铁岭(TL)褐煤、内蒙古(NMG)烟煤、河南(HN)无烟煤。 将3 种原煤破碎后,利用粉磨机超细化粉碎,得到不同粒径的煤粉样品。

使用英国Malvern MAM5004 型激光粒度仪测定磨制后的煤粉样品粒度表征,取中位径D50 值作为平均粒径。 煤粉的工业分析参照GB/T 30732—2014《煤的工业分析方法仪器法》[17]中的相关内容。 使用德国Elementar 公司Vario ELⅢ型元素分析仪获得煤粉的元素分析数据,实验时将煤粉用锡纸包裹,采用燃烧法测量样品中的各元素含量,作差得出氧元素的含量。

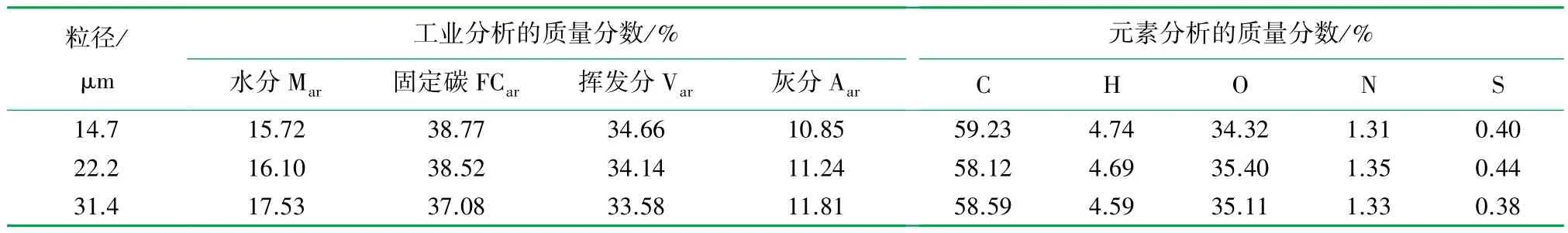

制备的TL 褐煤,共有3 组,其平均粒径分别为14.7、22.2、31.4 μm,可记为TL-14.7、TL-22.2、TL-31.4。 工业分析(收到基)及元素分析(干燥无灰基)结果见表1。

表1 TL 褐煤工业分析及元素分析表

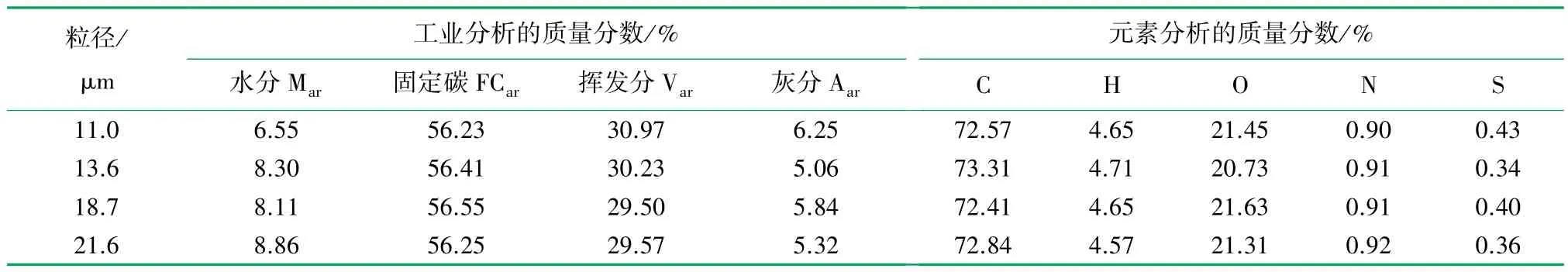

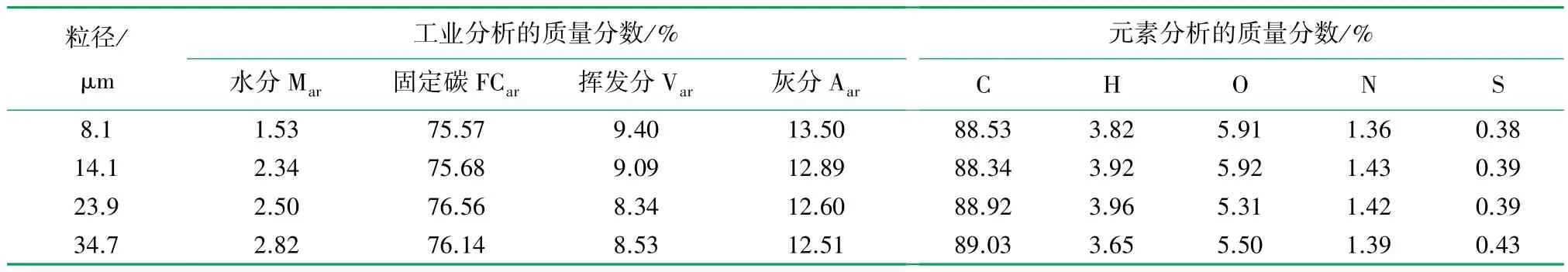

制备的NMG 烟煤,共有4 组,平均粒径分别为11.0、13.6、18.7、21.6 μm,可记为NMG-11.0、NMG-13.6、NMG-18.7、NMG-21.6。 工业分析及元素分析结果见表2。

表2 NMG 烟煤工业分析及元素分析表

制备的HN 无烟煤,共有4 组,平均粒径分别为8.1、14.1、23.9、34.7 μm,可记为HN-8.1、HN-14.1、HN-23.9、HN-34.7。 工业分析及元素分析结果见表3。

表3 HN 无烟煤工业分析及元素分析表

1.2 实验方法

着火点的测定通过热显微镜和热重分析仪实现。 热显微镜为德国LEITZ 公司生产的IIA 型,外观如图1 所示。 该仪器可以用来观察、拍摄记录物质在加热过程中的行为变化。 其主要由高温电加热炉、水平式显微镜、照明光源等3 部分组成。 在目镜外安装了一台罗技公司制造的摄像头,由计算机控制摄像头并存储摄像文件,在实验时能连续观察、实时记录,实验后能回放,记录速率设为15 帧/s。 在实验过程中,将40 mg 的煤样放入仪器配套的制样器圆柱体预制孔中,并通过专用设备对煤样施加恒定的外力使之成形,将制作完成后的煤粉柱放在载片上。 实验前,将制作的煤粉圆柱在室温中干燥>12 h,使煤样水分与空气中水分达到动态平衡。 实验时,将样品载片推入电炉中,调节炉内气氛并以10 ℃/min 的速率升温至500 ℃。 气体流量为300 mL/min,分别采用了空气气氛、纯氧气氛(O2流量为300 mL/min)、氮气富氧气氛(N2流量为150 mL/min、O2流量为150 mL/min)、二氧化碳富氧气氛(CO2流量为150 mL/min、O2流量为150 mL/min)4 种燃烧工况。

图1 热显微镜图

热重法(Thermogravimetry,TG)、微商热重法(Derivative Thermogravimetric,DTG)、差示扫描量热法(Differential Scanning Calorimetry,DSC)是常用的分析方法。 使用美国TA 公司SDT Q600Q 系列同步热分析仪可同时进行TG、DTG、DSC 实验。 综合考虑仪器的加热性能及煤粉试样的充分燃烧,空气的流量设定为40 mL/min,升温速率分别为10、20 ℃/min,升温区间为室温至1 200 ℃,约700 ℃时煤粉基本燃尽,故只展示<800 ℃的热重曲线。 样品的装样量为10 mg。

2 实验结果与分析

2.1 热显微镜实验分析

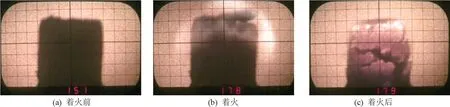

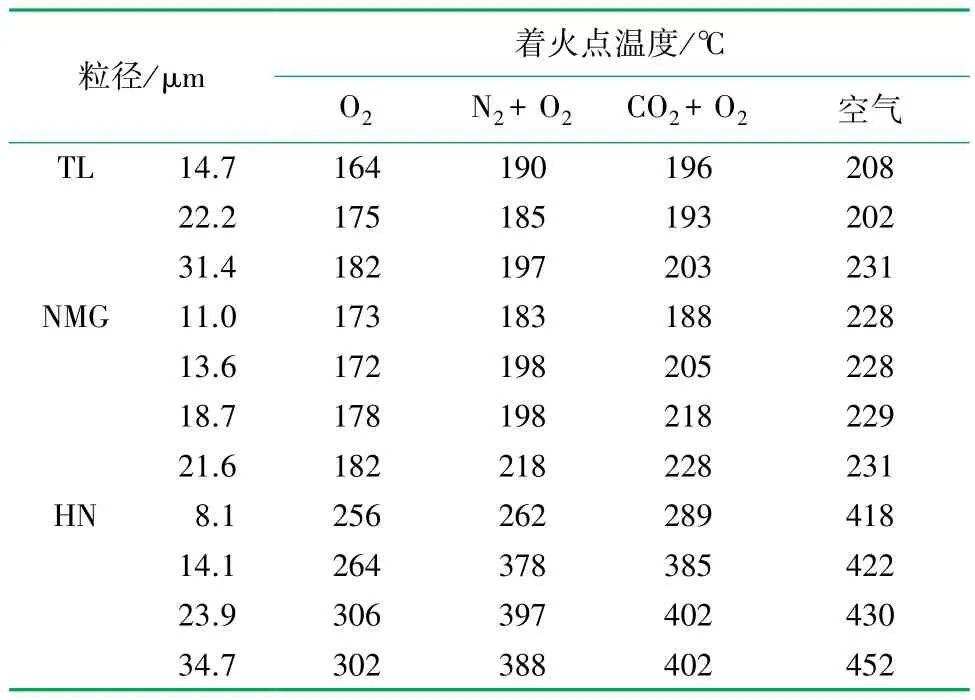

在实际观察过程中,发现富氧气氛下着火为圆柱型煤柱形态发生突然变化,挥发分燃烧,煤柱变红。 着火前、着火、着火后的形态如图2 所示。 但是,煤柱在空气气氛加热的过程中不会发生明显的颜色变化及火焰现象,煤柱仅逐渐缩小。 根据实际观察与总结,空气中煤的着火点为圆柱形煤柱开始缩小的温度点,对比图像为150 ℃时的煤柱形态。为保证实验可靠性,通过反复观看摄像头记录的视频,对比后获得着火温度。 煤粉样品在不同气氛下,利用热显微镜实验得到的着火点数据见表4,可以看到着火点温度在O2、N2+O2、CO2+O2、空气气氛中依次升高。

图2 煤粉着火的3 个过程图

表4 所有煤样品着火点表

2.1.1 粒径对着火点的影响

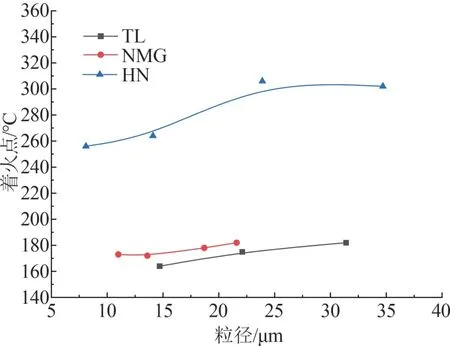

3 种煤共11 个样品在纯氧气氛中着火温度随粒径变化关系曲线如图3 所示。 可以看出,随着样品粒径减小,着火温度均出现了下降。 纯氧燃烧过程中,煤粉的着火完全是以均相着火方式进行的。 在纯氧气氛中,煤粉样品达到一定温度后,挥发分大量析出并在纯氧中点燃,点燃的挥发分再将固相部分点燃。随着研磨过程中机械力的施加,煤粉粒径不断减小,同时传热传质条件的改善,导致煤中的大分子结构断裂越迅速,产物结构越简单,更容易形成挥发分,且其析出量也越大,故煤粉粒径越小着火温度越低。

图3 3 种煤粉在纯氧气氛中着火点变化图

2.1.2 气氛对着火点的影响

TL 褐煤、NMG 烟煤、HN 无烟煤3 种煤阶的11 个样品在4 种气氛下的着火点数据如图4 所示。3 种样品中,HN 无烟煤的煤阶最高、结构最稳定、反应活性最差,着火温度也最高。 由图4 可知,在全部4 种气氛中,按照煤阶由低到高,TL 褐煤、NMG 烟煤、HN 无烟煤的着火温度依次增高。 超细化后的HN 无烟煤着火温度下降最快,NMG 烟煤次之,TL褐煤效果最为不明显。 随着煤阶的提高,超细化对煤粉着火特性改善效果逐渐显著,这主要得益于超细化过程改善了煤粉与外界的传热传质条件,使挥发分更容易析出,同时增强了煤粉反应性。 与褐煤、烟煤相比,煤粉的超细化能够更为有效地改善无烟煤、贫煤等难燃煤种的着火过程。

图4 不同煤种着火点对比图

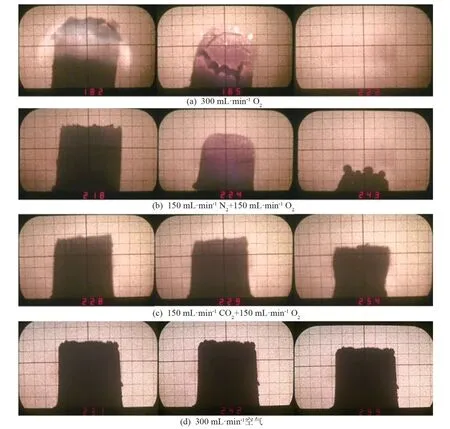

NMG-21.6 着火及燃烧过程如图5 所示,从上至下依次为纯氧、氮气富氧、二氧化碳富氧、空气气氛4 种燃烧方式,可以看出着火温度依次增高。 通过对比,明显看出纯氧气氛中煤粉为均相着火,挥发分被点燃发生剧烈燃烧反应,其他2 种气氛中煤柱发红,没有明亮的火焰,燃烧较为缓慢。 而在空气气氛中,则完全没有明显的着火现象。 这表明随着氧气浓度的降低,挥发分被点燃需要的温度逐渐升高。煤粉的着火方式由简单的挥发分气相着火引燃固体颗粒,逐渐向两相着火方式演变,即挥发分着火及煤粉颗粒着火同时进行。 挥发分为气相,其燃烧剧烈,且着火现象明显;焦炭为固相,着火燃烧过程不明显。 在相同温度下,挥发分在较低氧浓度析出后被气流带走,不产生剧烈的着火现象,温度进一步升高后,剩余的焦炭颗粒发生着火。 这就是随着氧气减少后,着火现象愈发不明显的原因。

图5 NMG-21.6 着火及燃烧过程图

通过图4 和5 可知,与氮气富氧燃烧气氛相比,在二氧化碳富氧气氛下,煤粉的着火温度要高,这是因为CO2比热容比N2大,气流吸收带走了更多的热量,减少了煤柱反应过程中的热量积累,使得着火更为困难。 此外,挥发分析出及产物的扩散在二氧化碳富氧气氛中较氮气富氧中慢[18],减缓了挥发分与O2的反应,反应放热较低,释放量较少,煤粉反应的自加热和自加速效应大大减小。 在图5 中,纯氧燃烧过程完成后剩余残渣也最少,氮气富氧燃烧次之,二氧化碳富氧燃烧剩余物比前两者多,与燃烧现象一致。

2.2 热重实验分析

热重分析仪作为常用的分析设备,具有精度高、灵敏性好等特点,利用热重设备研究煤粉着火温度的方法有5 种[19-20],分别为TG 切线法、固定失重率法(Constant-DTG Method,CDTGM)、TG 曲线分界点法(TG Demarcation Method,TGDM)、DTG 曲线分界点法(DTG Demarcation Method,DTGDM)、TG-DTG曲线分界点法(TG-DTG Demarcation Method,TGDTGDM)。

文章使用热重实验台进行实验,采用TG 切线法及固定失重率法判定着火点,计算方便、数据重复性好、实验工作量小,是最常用的计算方法。 TG 切线法,即在DTG 曲线上确定峰值点,并做垂线与TG曲线,过交点作TG 曲线的切线,作失重开始位置的切线,两切线相交位置的横坐标记为着火温度点。固定失重法中,将燃烧曲线上失重率为0.1%/℃的温度定义为着火点。

烟煤及无烟煤是常用的动力煤,利用热重分析仪测试分析NMG 烟煤、HN 无烟煤样品,使用TG 切线以及固定失重率法得到了着火点数据。

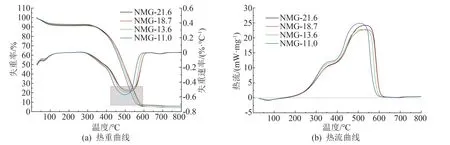

2.2.1 NMG 烟煤热重曲线分析

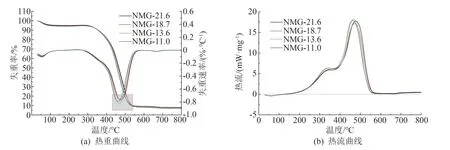

升温速率为10 ℃/min 时,NMG 4 种样品的TG-DTG 热重曲线及DSC 热流曲线如图6 所示。 可以看出,550 ℃以后4 种煤粉完全燃尽;450 ~500 ℃为4 种煤粉燃烧最快的温度区间,在470 ℃附近,4 种煤粉达到燃烧速率最大点。 4 种粒径煤粉的TG、DTG、DSC 曲线较为相似,曲线之间区分度较小。

图6 NMG 样品10 ℃/min 的热重及热流曲线图

NMG-21.6 的DTG 曲线极值出现的温度值最高,NMG-11.0 极值出现的温度值最低,NMG-18.7及NMG-13.6 两组燃烧速率最大值出现的温度点较为相近,说明煤粉粒径的减小使得煤粉最大燃烧速率提前。 黄铁矿在555 ℃发生分解,碳酸盐类物质约在705 ℃发生分解[21],由图6(a)可知,TG 曲线约在700 ℃有轻微的下降,曲线出现了下凹形状,质量发生了改变,而在550 ℃附近没有发生变化,说明NMG 样品中存在碳酸盐无机物,但不含有黄铁矿。

由图6(b)可知,室温至120 ℃为水分析出阶段,此阶段为吸热反应,故DSC 曲线为负值。 煤的水分析出在150 ℃之前完成,与图6(b)所描述的现象一致。 在此之后,DSC 曲线变为正值,放热反应开始。 约在150 ℃,NMG 样品开始出现氧气的吸附过程,释放出热量,这一阶段的氧化过程较为缓慢,曲线的斜率及数值都比较小。 随着温度升高,反应加快,热流曲线出现了2 个明显的峰值。 第1 个峰值出现的温度在260 ~380 ℃,在此阶段,由于加热及氧化过程中,煤大分子的结构发生断裂,煤中的挥发分析出并氧化,在TG 曲线上这一温度段对应的部分开始出现明显下降趋势。 此阶段煤粉样品发生了实际的着火过程。 在380 ~400 ℃阶段,热流曲线出现短暂的平台期,期间挥发分大量析出,碳颗粒发生破裂。 挥发分的析出过程吸收了大量热量,与燃烧过程释放出的热量达到平衡,故在此阶段燃烧过程的放热量没有增加,进入了相对平衡的状态,煤粉的燃烧以挥发分的燃烧为主。 随着温度的进一步上升,焦炭部分开始剧烈燃烧,焦炭部分的热值要远远大于挥发分的热值,故在400 ~500 ℃,反应释放出大量热量,在近470 ℃达到最大值,与DTG 曲线中失重速率最大值出现的温度一致。

升温速率为20 ℃/min 的TG-DTG 及DSC 曲线如图7 所示。 与10 ℃/min 升温工况相比,4 种粒径的煤粉的TG 及DTG 曲线分离度较高。 随着升温速率增加,煤粉之间的受热更加不均匀,煤粉颗粒大小对传热传质过程的影响更加明显。

图7 NMG 样品20 ℃/min 的热重及热流曲线图

4 种煤粉失重速率的最大值均出现在500 ~550 ℃,比10 ℃/min 升温速率下的NMG 样品温度高。 煤粉的着火也发生在此温度区间。 与10 ℃/min升温速率一致,按照粒径由小到大的顺序,燃烧速率曲线DTG 极值点先后出现,DSC 曲线第1 个峰极值点出现的顺序也符合这个规律,说明挥发分的析出也是按照粒径由小到大,析出的初始温度逐渐递增。 由于升温速率较快,煤粉吸热燃烧的时间相对较短,传热传质效果较差,因此与上述10 ℃/min 的升温数据相比TG 曲线下降速度较慢,DTG 曲线也反映了这一点。 与10 ℃/min 的数据相比,20 ℃/min 燃烧速率最大值出现的温度及燃尽的温度值均要高,但是因为升温速率快,所以在出现时间上更早。

图7 (b)为NMG 样品在20 ℃/min 升温速率下的热流曲线,曲线的双峰逐渐融合,且2个峰的最大值及面积均比10℃/min 升温速率下有所增加,尤其是代表挥发分析出氧化的第1 个峰最为明显。 慢速升温过程中,挥发分的析出及固定碳的着火是相对独立的2 个过程。 随着升温速率的增加,两者之间的界限逐渐模糊。 在实际的煤粉锅炉中,升温速率更为迅速,2 个过程几乎同时发生,放热过程更加剧烈。

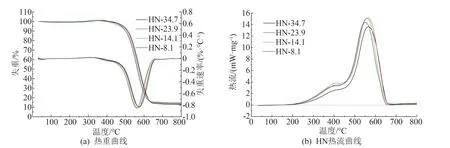

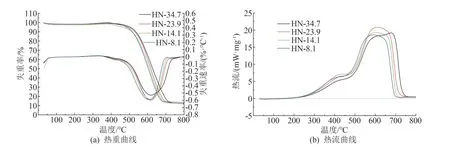

2.2.2 HN 无烟煤热重曲线

HN 无烟煤样品10 ℃/min 升温速率度的TGDTG 及DSC 曲线如图8 所示。

图8 HN 样品10 ℃/min 的热重及热流曲线图

HN-8.1 的煤粉到达失重速率最大处的温度最低,HN-34.7 失重速率最大处的温度值最大,DTG最大值出现在560 ℃。 在500~600 ℃,煤粉的燃烧速率最快,DTG 曲线数值较大。 从失重曲线来看,HN 无烟煤在150 ℃之前变化较小,说明HN 煤的含水量较低,这与煤的工业分析结果一致。 此外,在550 ℃附近没有明显的TG 及DTG 变化,在700 ℃时有失重现象及DTG 曲线的凹陷出现,说明HN 无烟煤同NMG 烟煤一样,不含硫铁矿,但含有碳酸盐类无机物。 此外,在300 ℃时,HN 无烟煤4 个粒径的煤粉有着明显的中低温氧吸附增重现象,这与自燃等现象密切相关[22],会使TG 曲线数值>100%,DTG 曲线也出现了正值。

HN 煤10 ℃/min 的热流数据如图8(b)所示。与NMG 相似,DSC 曲线出现了分别代表挥发分氧化燃烧及煤焦氧化燃烧的2 个峰。 无烟煤的挥发分较少,故图8(b)曲线中第1 个峰较小。 与烟煤相比,无烟煤的反应性较差,HN 的DSC 曲线的峰值明显低于NMG。

HN 煤20 ℃/min 升温速率的TG-DTG 及DSC曲线图9 所示。 与10 ℃/min 相比,4 种粒径的TG及DTG 曲线整体向高温段移动,TG 及DTG 曲线彼此之间的分离度也明显增加,失重速率之间的差异增大。 随着升温速率的增加,DSC 曲线的两放热峰也出现了逐渐融合的趋势,第1 个峰之后的平台消失,第2 个峰变宽,表明挥发分燃烧氧化与焦炭燃烧氧化之间的界限变得模糊。 从图9(b)的4 组曲线对比来看,DSC 曲线按照煤粉粒径由小变大的顺序逐渐向高温段移动,表明了无烟煤的超细化过程可使整个燃烧过程提前。

图9 HN 样品20 ℃/m?in的热重及热流曲线图

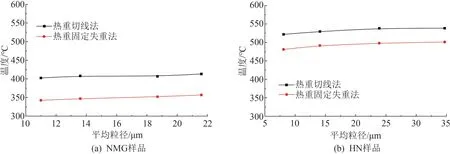

2.3 两种着火点对比

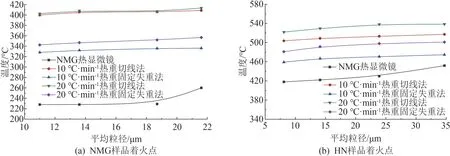

热重分析仪升温速率为10 ℃/min 的NMG、HN样品着火点数据如图10 所示,热显微镜的升温速率也是10 ℃/min,故将两者数据放在一起分析。

图10 热显微镜着火点及10 ℃/min 热重着火点对比图

在3 种着火点数据中,2 种煤粉的热显微镜温度最低,着火点切线法测得着火点最高,固定失重法方法居中。 在热重法测定过程中,着火过程进行到一定程度以后,才能通过热重切线法和固定失重法捕捉到,故得到的着火点温度较高,此2 种方法相较于热显微镜存在滞后性。 NMG 样品中,只有热显微镜方法测得的粒径为21.60 ~18.70 μm 煤粉组有明显的温度下降趋势,剩余3 个粒径的着火温度没有发生明显的变化。 热重切线法和热重固定失重法随着粒径的减小只有小幅度的下降趋势。 HN 样品3 种着火点测试方法都出现了随着粒径减小着火点温度明显下降的趋势,热重方法测得的着火点温度差约为20 ℃,热显微镜测定的温度差>30 ℃。 NMG样品3 种方法的差别要远大于HN 样品。

升温速率为20 ℃/min 的样品着火点数据如图11 所示。 NMG 的4 种粒径的着火点几乎没有变化,这与TG-DTG 的曲线一致,其重合度很高。 HN 无烟煤与NMG 烟煤不同,随着粒径的减小,着火点温度出现大幅下降的趋势。 与图10 中数据一致,NMG 烟煤样品2 种计算方法的温差要大于HN 无烟煤。

图11 热重20 ℃/min 热重着火点对比图

5 种计算方法的着火点数据如图12 所示。 在相同粒径同一测试方法下,20 ℃/min 情况下样品升温速率快,故着火点温度也大于10 ℃/min 时的数据。 相同升温速率下,切线法的着火点温度大于DTG 曲线0.1%/℃的着火温度。 热显微镜能直接观察到煤粉的形态变化,对煤粉在加热过程中变化捕捉最为敏感,在着火过程的最初阶段即可记录到变化,故测定的着火点温度最低,也最能直观地展现着火点。

图12 5 种着火点温度对比图

3 结论

通过实验及分析,可以得到以下结论:

(1) 在相同实验条件下,燃烧气氛中氧气含量越高,煤粉着火点越低。 相同粒径的样品,HN 煤在氧气氛围着火温度要比在空气气氛中低了近120 ℃。 相同浓度下,氮气富氧比二氧化碳富氧气氛更容易使煤粉燃烧着火,其燃烧过程更快。

(2) 煤粉的超细化有利于着火点的降低,对HN 无烟煤等高阶煤效果更为明显。

(3) 在相同升温速率下,利用热重切线法得到的着火点数值最高,固定失重法次之,热显微镜观测测定的着火点数值最低。 但是通过热显微镜观察得到着火点的方法最为直观、最具有实际指导意义。

(4) 利用热重分析着火点的过程中,升温速率越大,着火点数值越高,但是着火所需时间更短。 对于同一样品,利用热重切线法和热重固定失重法计算的着火点差值不同,NMG 烟煤的差值大于HN 无烟煤的差值。