关于多晶硅生产装置中还原炉钟罩清洗工艺的研究

李春洋,王旭东,周万江,庹如刚,晏涛,明勇,李兵

(四川永祥新能源有限公司,四川 乐山 614800)

在多晶硅生产流程中,还原工序是提取棒料产品的直接工序,还原炉是该工序中的重要设备。设备工作时,还原炉钟罩与底盘通过螺栓紧固密封,工艺介质中的三氯氢硅与氢气通向还原炉内,在某些特定条件下反应生成硅棒产品,产品生成后在钟罩内壁会附着一些硅粉、硅烷、低温硅料等杂物。为保障下一次生成反应的顺利进行,需要将还原炉钟罩内壁的附着物清洗去除。

多晶硅生产企业使用的还原炉钟罩内壁材质多为316L、316Ti、Hastelloy C,经打磨后表面粗糙度保持在Ra0.4~0.8,以增强内壁反光率、降低杂质附着量。现有的钟罩内壁清洗工艺为:预清洗+碱洗+漂洗+烘干,其中预清洗采用常温脱盐水,碱洗采用10%浓度的氢氧化钠溶液加热至60~70 ℃,漂洗采用常温超纯水,烘干采用80 ℃的热风。如专利[1]中介绍的工艺,其主流程与现有清洗工艺基本相同,但在主流程中加入精密过滤设备、变换碱液加热设备,以期能达到更好的清洗效果,保障设备长周期稳定运行。

由于各多晶硅生产企业使用的钟罩清洗设备详细配置不同,投资成本不同,工艺中详细参数控制不同,达到的清洗效果也各不相同。

本研究主要是想对同材质、同操作条件下的还原炉钟罩内壁的清洗效果进行对比,通过调整清洗工艺,采用最佳设备配置降低投资成本,采用最合适的控制参数提供最优清洗效果。

拟选取某多晶硅生产企业的还原C车间,将还原炉钟罩按照编号1~13号采用第①种清洗工艺进行清洗,将还原炉钟罩按照编号14~27号采用第②种清洗工艺进行清洗。让两种清洗工艺连续运行1个月,记录每台还原炉钟罩清洗效果。

本研究有助于多晶硅项目建设投资成本的节约、提高还原炉钟罩内壁洁净度以及提高还原炉产品质量。

1 实验对比分析

1.1 清洗工艺对比[2-4]

1.1.1 第①种清洗工艺

水箱分割成三个水槽,分别是碱液槽、脱盐水槽、超纯水槽。

预清洗时,打开强制抽风机,打开排污阀,手动操作脱盐水补水阀门将脱盐水槽灌满,打开脱盐水槽出水手动阀、气动切断阀;启动增压泵,打开出口手动阀,打开换热器后端的排气阀,待排气阀大量出水后关闭;待增压泵出口的压力传感器检测到0.25 MPa时,启动高压泵,将15 MPa以上的高压脱盐水输送至三维清洗执行器;三维清洗执行器按照设计的程序由驱动马达、折臂气缸联合运动,将脱盐水均匀喷射在还原炉钟罩内壁,对附着物进行预清洗;待预清洗程序结束后,自动停止高压泵,自动停止增压泵,自动关闭脱盐水槽出口切断阀。

碱洗时,保持强制抽风机开启,保持排污阀开启,保持增压泵出口手动阀门开启,手动操作脱盐水补水阀门将碱液槽灌满,按照3%,5%两种浓度比例向碱液槽添加NaOH,手动搅拌均匀后打开碱液槽出水手动阀、气动切断阀;启动增压泵,打开板式换热器热源进口调节阀,根据温度传感器调节板式换热器出水口温度为60 ℃;待增压泵出口的压力传感器检测到0.25 MPa时,启动高压泵,将15 MPa以上的高压碱液输送至三维清洗执行器;三维清洗执行器按照设计的程序由驱动马达、折臂气缸联合运动,将碱液均匀喷射在还原炉钟罩内壁,对附着物进行清洗;待清洗程序结束后,自动停止板式换热器热源进口调节阀,自动停止高压泵,自动停止增压泵,自动关闭碱液槽出口切断阀。

漂洗时,保持强制抽风机开启,保持排污阀开启,保持增压泵出口手动阀门开启,手动操作纯水补水阀门将纯水槽灌满,打开纯水槽出水手动阀、气动切断阀;启动增压泵,待增压泵出口的压力传感器检测到0.25 MPa时,启动高压泵,将15 MPa以上的高压纯水输送至三维清洗执行器;三维清洗执行器按照设计的程序由驱动马达、折臂气缸联合运动,将纯水均匀喷射在还原炉钟罩内壁,对内壁进行漂洗;待漂洗程序结束后,自动停止高压泵,自动停止增压泵,自动关闭纯水槽出口切断阀、自动关闭排污阀。

烘干时,保持强制抽风机开启,打开空气加热器热源侧调节阀对加热器预热10 s;启动送风机,经过滤的空气送至加热器后被加热至设计温度70 ℃,再输送至还原炉钟罩内将附着在内壁的水幕烘干,湿热的空气被强制抽风机带到空气中;烘干程序结束后,自动关闭加热器热源侧调节阀、自动关闭送风机、自动关闭强制抽风机。

说明:

1)三个水槽设置有液位传感器,当水槽处于低低液位时,增压泵不能启动。

2)两台增压泵相互备用,出口设计有压力传感器。

3)高压泵出口设计有压力传感器,当压力低于8 MPa时,停止运行;当压力超过18 MPa时,停止运行。

4)当增压泵出口压力传感器低于0.25 MPa时,高压泵不能启动。

5)板式换热器只对碱液加热,加热温度由水管出口温度传感器进行联锁调节。

6)空气加热器只对空气加热,加热温度由风管出口温度传感器进行联锁调节。

第①种清洗工艺前段与后段流程如图1、2所示。

图1 第①种清洗工艺前段

图2 第①种清洗工艺后段

1.1.2 第②种清洗工艺

水箱依旧分割成三个水槽,分别是碱液槽、脱盐水槽、超纯水槽。

在清洗程序启动前,工艺流程上所有的手动阀门处于开启状态,三个水槽分别设置的液位传感器将信号反馈给PLC控制系统,当三个水槽分别处于低液位时,分别自动打开(1)(2)(3)补水切断阀,分别向水槽灌满对应的介质。碱液槽设置的温度传感器会将信号反馈给PLC控制系统。当碱液槽温度低于60 ℃时,温度传感器联锁打开(4)蒸汽切断阀,向三个水槽同时加热,碱液槽温度>脱盐水槽温度>纯水槽温度>常温。

预清洗时,打开强制抽风机,打开脱盐水槽出水气动切断阀;启动增压泵,待增压泵出口的压力传感器检测到0.25 MPa时,启动高压泵,将10 MPa以上的高压脱盐水输送至三维清洗执行器;三维清洗执行器按照设计的程序将脱盐水均匀喷射在还原炉钟罩内壁,对附着物进行预清洗;待预清洗程序结束后,自动停止高压泵,自动停止增压泵,自动关闭脱盐水槽出口切断阀。

碱洗时,保持强制抽风机开启,按照3%,5%两种浓度比例向碱液槽添加NaOH,自动搅拌均匀后打开碱液槽出水气动切断阀;启动增压泵,待增压泵出口的压力传感器检测到0.25 MPa时,启动高压泵,将10 MPa以上的高压碱液输送至三维清洗执行器;三维清洗执行器按照设计的程序将碱液均匀喷射在还原炉钟罩内壁,对附着物进行清洗;待清洗程序结束后,自动停止高压泵,自动停止增压泵,自动关闭碱液槽出口切断阀。

漂洗时,保持强制抽风机开启,打开纯水槽出水气动切断阀;启动增压泵,待增压泵出口的压力传感器检测到0.25 MPa时,启动高压泵,将10 MPa以上的高压纯水输送至三维清洗执行器;三维清洗执行器按照设计的程序将纯水均匀喷射在还原炉钟罩内壁,对内壁进行漂洗;待漂洗程序结束后,自动停止高压泵,自动停止增压泵,自动关闭纯水槽出口切断阀。

烘干时,保持强制抽风机开启,打开空气加热器热源侧切断阀对加热器预热10 s;启动送风机,经过滤的空气送至加热器后被加热至设计温度120 ℃,再输送至还原炉钟罩内将附着在内壁的水幕烘干,湿热的空气被强制抽风机带到空气中;烘干程序结束后,自动关闭加热器热源侧切断阀、自动关闭送风机、自动关闭强制抽风机。

说明:

1)三个水槽设置有液位传感器,当水槽处于低低液位时,增压泵不能启动。

2)仅有1台增压泵相互备用,出口设计有压力传感器。

3)高压泵出口设计有压力传感器,当压力低于5 MPa时,停止运行;当压力超过18 MPa时,停止运行。

4)当增压泵出口压力传感器低于0.25 MPa时,高压泵不能启动。

5)取消板式换热器,改用换热管直接对三个水槽同时加热。

6)空气加热器只对空气加热,加热温度由热源最高温度直接控制,即恒温。

7)不再设计排污阀,三个清洗程序都是直接排污。

第②种清洗工艺前段与后段流程如图3、4所示。

图3 第②种清洗工艺前段

图4 第②种清洗工艺后段

1.2 设备配置对比

第①种清洗工艺设备配置见表1。

表1 第①种清洗工艺设备配置

第②种清洗工艺设备配置见表2。

表2 第②种清洗工艺设备配置

1.3 控制参数对比

第①种清洗工艺控制参数见表3。

表3 第①种清洗工艺控制参数

第②种清洗工艺控制参数见表4。

表4 第②种清洗工艺控制参数

2 实验结果与讨论

2.1 实验结果

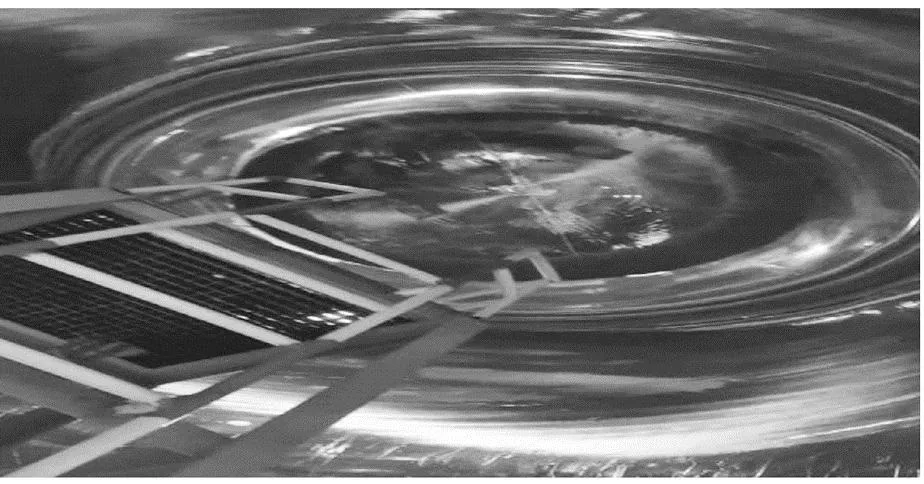

2.1.1 清洗效果图

第①种清洗工艺清洗后的图片见图5~9。

图5 清洗后的3号还原炉钟罩内壁

图6 清洗后的6号还原炉钟罩内壁

图7 清洗后的7号还原炉钟罩内壁

图8 清洗后的9号还原炉钟罩内壁

图9 清洗后的12号还原炉钟罩内壁

第②种清洗工艺清洗后的图片见图10~13。

图10 清洗后的15号还原炉钟罩内壁

图11 清洗后的19号还原炉钟罩内壁

图12 清洗后的23号还原炉钟罩内壁

图13 清洗后的其他还原炉钟罩内壁,非常干净,表面发出金属光泽

2.1.2 残留金属元素分析

第①种清洗工艺清洗后对应的还原炉钟罩内壁余水取样残留金属元素数据分析见表5。

表5 第①种清洗工艺清洗后对应的还原炉钟罩内壁清洗后残留水金属杂质含量 单位:μg/kg

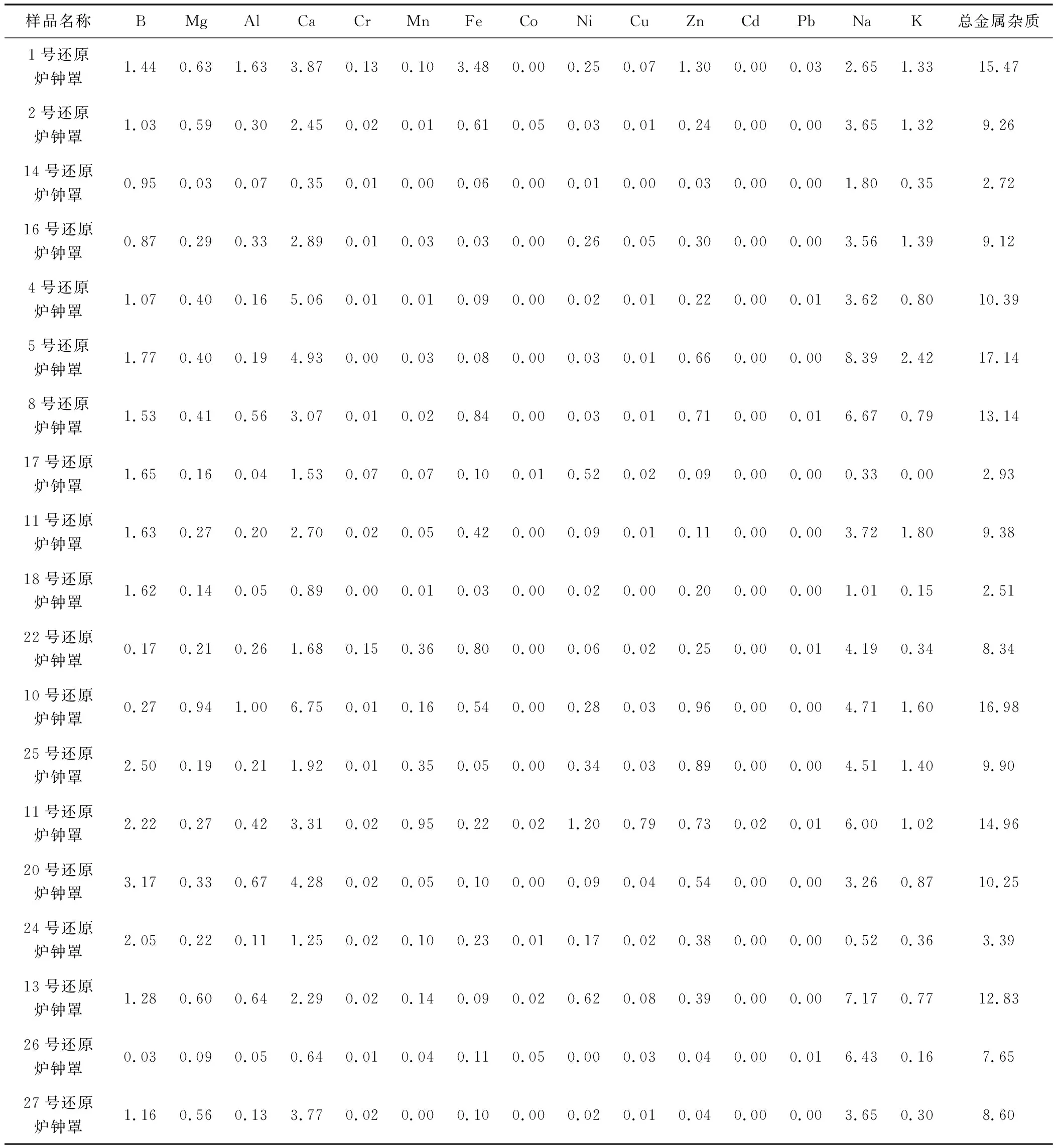

第②种清洗工艺清洗后对应的还原炉钟罩内壁余水取样残留金属元素数据分析见表6。

表6 第②种清洗工艺清洗后对应的还原炉钟罩内壁清洗后残留水金属杂质 单位:μg/kg

其他还原炉钟罩内壁余水取样残留金属元素数据分析见表7。

表7 其他还原炉钟罩内壁清洗后残留水金属杂质 单位:μg/kg

2.2 讨论

经过对比研究,同材质为316L的27台还原炉钟罩内壁,在相同的工艺条件下运行,待产品拆卸后再提取还原炉钟罩进行清洗。清洗工艺采用①和②两种,当工艺①使用3%碱液浓度时,工艺②也同样使用3%碱液浓度;当工艺①使用5%碱液浓度时,工艺②也同样使用5%碱液浓度。

使用工艺①清洗流程的设备配置比工艺②清洗流程的设备配置多1台增压泵、多1台板式换热器、多2台热源调节阀、多1台排污切断阀,少3台补水切断阀、少2台热源切断阀,其中工艺①若需要实现自动补水也会使用到3台补水切断阀,热源切断阀的购买单价低于调节阀。故工艺①的直接购买投资高于工艺②的直接购买投资。

使用工艺①清洗的钟罩内壁有5台未清洗干净,使用工艺②清洗的钟罩内壁有3台未清洗干净。用图片5~9对比图片10~12可以清晰看到,采用工艺②清洗的钟罩内壁即使未彻底清洗干净,但清洗效果相对工艺①未彻底清洗干净的好很多。

将未清洗干净的还原炉钟罩内壁残留水质全部取样分析金属杂质成分含量,从表5、表6中可以对比看出,工艺①未清洗干净的总金属含量均大于工艺②未清洗干净的总金属含量,最高可达8倍。工艺②的清洗总时间低于工艺①的清洗总时间,节约非工作时间,提高工作效率。

将清洗干净的还原炉钟罩内壁残留水质全部取样分析金属杂质成分含量,从表7中可以对比看出,工艺①清洗干净的总金属含量均大于工艺②清洗干净的总金属含量。

3 结论

1)按照工艺②对还原炉钟罩内壁进行清洗的设备配置少,直接投资成本较低。

2)按照工艺②对还原炉钟罩内壁进行清洗时,未清洗干净的概率低于工艺①。

3)按照工艺②对还原炉钟罩内壁进行清洗时,清洗后的总金属杂质含量低于工艺①。

4)按照工艺②对还原炉钟罩内壁进行清洗时,清洗总耗时低于工艺①,节约非工作时间,提高了工作效率。

综上,同材质、同操作条件下的还原炉钟罩内壁清洗效果与清洗工艺有重大关联。