退火处理对Pt 基块体金属玻璃塑性动力学行为的影响1)

易梦丽 王 驰 赖建平,2) 李定骏†, 袁卫锋 余家欣,3)

* (西南科技大学制造过程测试技术教育部重点实验室,四川绵阳 621010)

† (长寿命高温材料国家重点实验室,四川德阳 618000)

** (东方电气集团东方汽轮机有限公司,四川德阳 618000)

引言

金属玻璃(metallic glasses,MGs)又称非晶合金,是熔融的液态金属在快速冷凝条件下形成的具有长程无序、短程有序的非晶态结构材料[1],由于独特的结构赋予了其高强度、高耐磨性和大弹性变形极限等[2-5]优异力学性能.相比于晶体结构,MGs 没有晶态金属所拥有的位错滑移体系来承担变形,其塑性变形完全局限于剪切带附近的狭窄区域,从而导致材料发生灾难性的脆性剪切破坏[6-8].由于MGs塑性变形的高度局域化,严重阻碍了其广泛应用,为了最大限度地发挥MGs 的优势,对非晶合金力学性能的深入研究受到了材料领域研究人员的广泛关注[9-12].目前研究发现,非晶合金物理和力学属性与微观结构非均匀性具有密切关联,结构非均匀性可通过物理时效、冷热循环、塑性变形等手段有效调控[13-14],另外向非晶合金基体内引入纳米晶同样可以改变其结构特征.在非晶基体中引入晶体可以增加剪切带的成核位点并阻碍剪切带的迅速扩展,增强塑性流动提高塑性变形能力[15-16].因此,在非晶结构中适当引入纳米晶是调控金属玻璃力学性能和塑性变形能力的重要手段.

关于在非晶基体中引入纳米晶来提高金属玻璃的塑性已经有了部分探索和研究,Carter 等[17]研究了室温下用1 MeV 的Cu+对Cu50Zr45Ti5金属玻璃进行辐照实验,结果表明由离子辐照析出的Cu10Zr7和CuZr2纳米晶体可以引入过量的自由体积而引起原子迁移率增大,促使金属玻璃塑性增强.Lee 等[18]通过准静态单轴压缩实验,研究了16 种含Cu-Zr 非晶合金在压力变形诱导下发生的纳米晶化行为.结果表明,纳米晶体可以分散金属玻璃塑性变形过程中的应变局部化,导致产生多个剪切带,使塑性变形能力进一步提升.李卫卫等[19]利用分子动力学模拟方法,对含有不同晶粒尺寸的B2-CuZr 开展研究,发现小尺寸晶粒会使复合材料的塑性明显增强,随着晶粒尺寸的增加,塑性变形区发生了从均匀变形到局域化变形的转变.然而以往的研究不能精确地去控制MGs 中的纳米晶尺寸与结晶度,且难以从全局变形去观察纳米晶的变形行为,同时实验和模拟没有结合使用,对纳米晶影响MGs 塑性形变的模型缺乏系统、深入的分析和总结.退火的方法可以实现MGs 中纳米晶的精准控制[20],分子动力学模拟方法,为研究金属玻璃塑性形变过程中纳米晶尺寸与剪切带的演化过程提供了重要手段[21-23].

为此,本工作利用退火的热处理方法原位引入纳米晶,调控纳米晶在金属玻璃非晶态基体中的结晶度与晶粒尺寸,制备了不同结晶程度的Pt 基块体金属玻璃样品.通过结合纳米压痕实验和分子动力学模拟,研究了金属玻璃在铸态和在玻璃转变温度之上(250 °C)退火15 min,2 h 和6 h 的力学性能和塑性动力学行为,利用剪切转变区模型[24-25]和自由体积模型[26]的理论深入分析了纳米晶尺寸与剪切带之间的相互作用关系,揭示了纳米晶尺寸和结晶度影响金属玻璃塑性变形的物理机制.

1 实验部分

1.1 实验材料

图1 所示为Pt 基块体金属玻璃(Pt-BMG)制备的热历史过程,首先将高纯原材料按Pt : Cu : Ni : P=57.5 : 14.7 : 5.3 : 22.5 的比例在1100 °C 的石英管中熔化,待金属熔融液达到动态平衡后,再水淬快速冷却至室温获得Pt-BMG 母锭.其次采用原子级平整的钛酸锶作为模板,在温度为270 °C、压缩力为1 kN 下保持3 min 热塑压印成型,通过水淬的方式快速冷却至室温,获得铸态Pt-BMG[27].通过差示扫描量热仪(DSC,Q2000,美国)测得铸态Pt-BMG 的玻璃转变温度Tg≈ 235 °C、开始结晶温度Tx≈ 294 °C、峰值结晶温度Tp≈ 313 °C.之后利用切割机将铸态的金属玻璃切割成数块,完成后续的退火实验,选取Pt-BMG 的退火温度为250 °C,在高纯氩气环境下退火15 min,2 h,6 h,达到退火时间后将金属玻璃样品置入水中快速淬火,保留金属玻璃在此时的结构状态.

图1 Pt-BMG 制备的热历史过程Fig.1 Thermal history process of Pt-BMG

1.2 实验方法

通过纳米压/划痕仪(Keysight G200,Santa Rosa,CA,美国)测量Pt-BMG 的力学性能.在纳米压痕测试期间,使用针尖半径为20 nm 的金刚石Berkovich压头(MicroStar Technology,Huntsville,TX,美国),在测试前使用标准熔融石英玻璃校准压头的面积函数.在室温下,对铸态和250 °C 退火15 min,2 h 和6 h 的样品设定加载速率1 mN/s,峰值载荷10 mN,保载时间2 s,硬度和弹性模量重复9 次测试以获得可靠的结果.为进一步观测纳米晶尺寸对Pt-BMG塑性变形的影响,采用载荷控制模式,在较高载荷下(设置峰值载荷300 mN)观察金属玻璃的表面形貌,并通过扫描电子显微镜(SEM,Jeol7610f,日本)对压痕形貌进行表征.其中,加载速率设置为1 mN/s,每个样品测试重复5 次,以确保实验结果的准确性.采用X 射线衍射仪(XRD,Bruker D8,Cu Kα 辐射)检测Pt-BMG 的结构;使用MDI Jade 6.0 软件,通过计算晶体衍射峰面积除以非晶态虚峰面积和晶体峰总面积来确定晶体的结晶度和晶粒尺寸[28].

1.3 分子动力学模拟

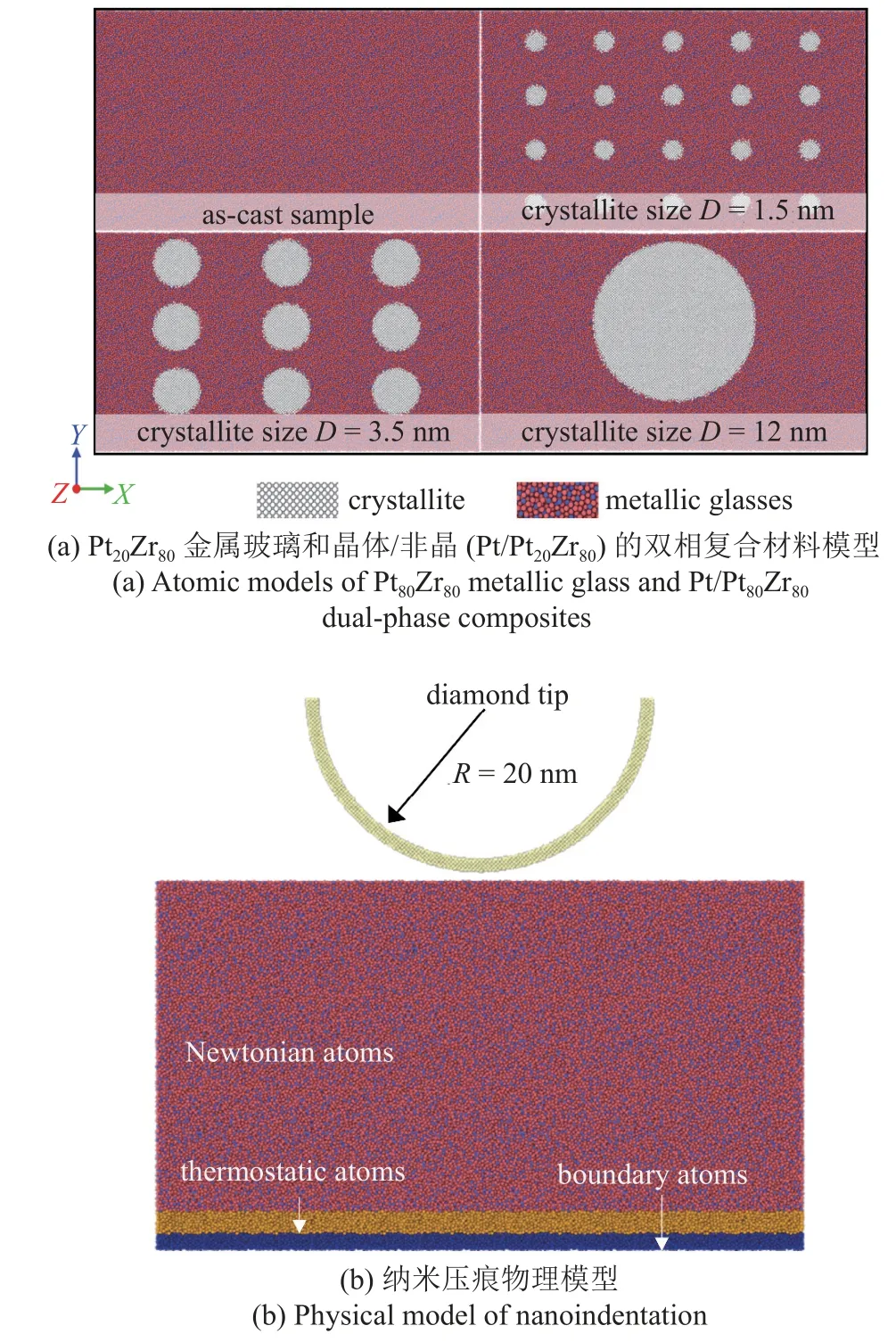

由于目前缺乏合适的势函数描述Pt-BMG 四元合金体系,所以本文采用分子动力学(molecular dynamic,MD)模拟方法研究单晶Pt 的引入对Pt20Zr80金属玻璃塑性变形的影响.Pt20Zr80金属玻璃和晶体/非晶(Pt/Pt20Zr80)的双相复合材料的模型如图2(a)所示.首先,建立一个包含7200 个原子的Pt20Zr80金属玻璃体系,将该体系在2000 K 下弛豫1 ns,使其成为完全的熔融态;然后,以0.01 K/ps 的冷却速率淬火至50 K,获得非晶态结构;最后,体系在50 K 下充分弛豫1 ns,获得初始的Pt20Zr80金属玻璃模型.通过在X,Y和Z方向上复制10×6×1 次,构建了一个尺寸约56.0 nm×47.8 nm×2.0 nm 的样品.随后,参考实验中Pt-BMG 样品的晶粒尺寸变化规律(详情见2.1 节),将直径D=1.5,3.5,12 nm 的圆形晶粒通过替换原子的方法嵌入非晶材料.为了消除非晶−晶体界面处的初始应力,样品在50 K 和0 GPa 下充分弛豫1 ns.图2(b)为纳米压痕的物理模型,为了还原真实的压痕过程,样品中原子状态分为3 类: 边界层、恒温层以及牛顿层[29-31].边界层原子厚度为1 nm,在模拟中原子位置保持固定,用来支撑整个材料.边界层上方为恒温层,原子厚度为2 nm,该层原子在模拟中温度保持常温,主要用来调整牛顿层原子速度.其余的原子为牛顿层,在模拟中遵循牛顿第二定律,是压痕模拟的主要受力和变形区域.整个压痕过程采用微正则系综(NVE),环境温度控制在50 K,控制时间步长为5 fs.模型在X与Z方向施加周期性边界,而在Y方向采用自由表面[32].

图2 分子动力学模型的构建Fig.2 Construction of molecular dynamics model

在以往的研究中,嵌入原子势(EAM)被广泛地用来模拟ZrPt 体系[33-35].本文中采用半径为20 nm的金刚石压头,Zr-C 和Pt-C 的相互作用采用兰纳−琼斯势(Lennard-Jones,L-J)描述[32],如下式所示

其中,对于C 原子和P t 原子间作用力:ɛ=0.038 46 eV,σ=0.297 1 nm;对于C 原子和Zr 原子间作用力:ɛ=0.054 77 eV,σ=0.272 6 nm.选取rc=0.7 nm 作为C 原子和其他原子的截断距离.模拟中,金刚石压头被视作刚体,因此在后续计算中C-C 原子间的相互作用不做考虑.使用开源的可视化工具OVITO[36]将材料的原子可视化并进行后续的结构分析.

2 结果与讨论

2.1 结构与力学性能

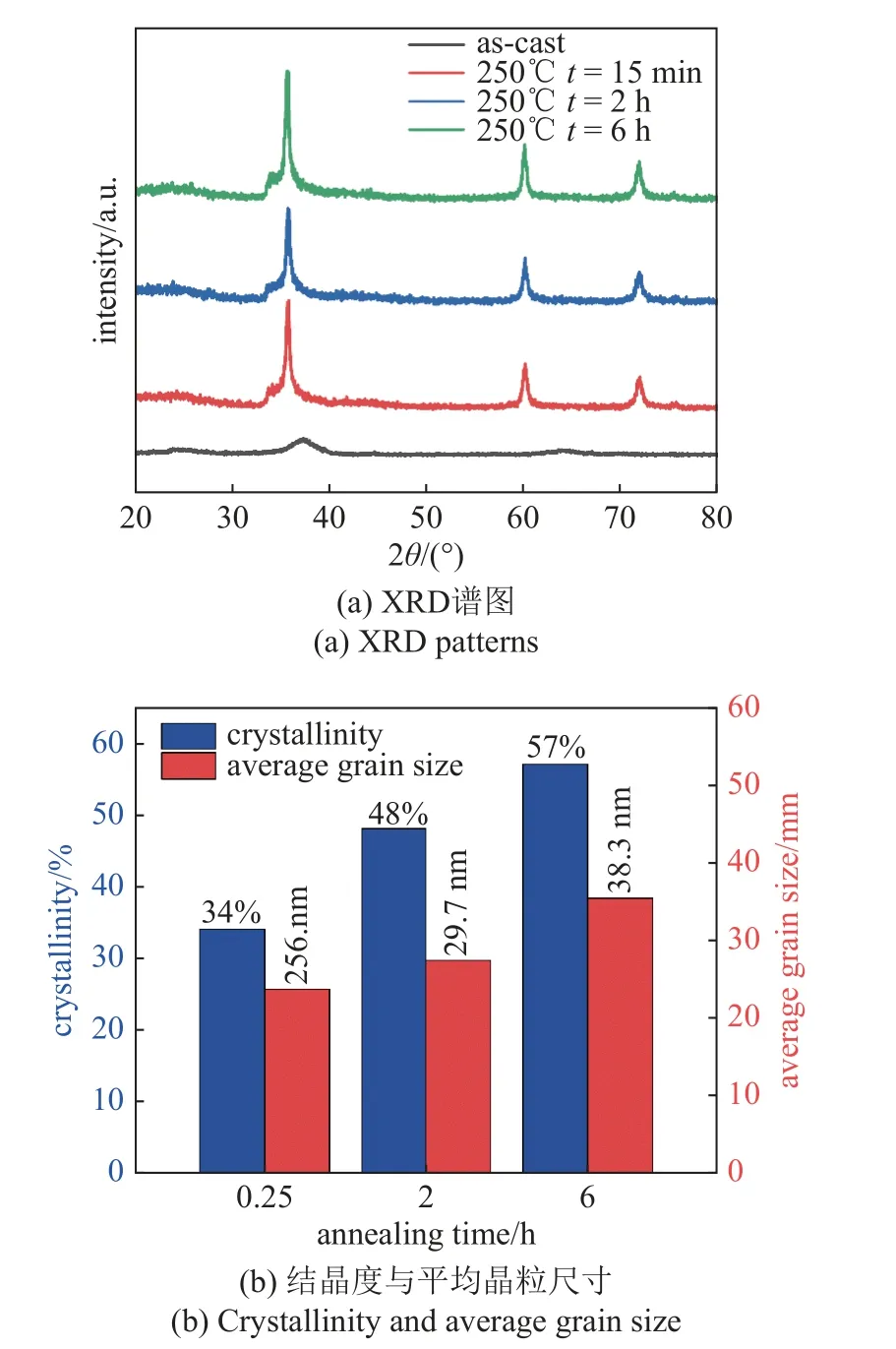

图3 为Pt-BMG 在铸态和在250 °C 退火15 min,2 h 和6 h 的XRD 谱图和结晶度与平均晶粒尺寸.由图3(a)可知,铸态Pt-BMG 在XRD 谱图中呈现宽而弥散的峰,表明铸态样品的结构为完全非晶态;而250 °C 退火的样品均有明显的衍射峰出现,表明退火样品均发生了晶化行为[37].图3(b)为退火后样品的结晶度与平均晶粒尺寸分布图,可知随着退火时间的增加,结晶度从34%增加到57%、平均晶粒尺寸从25.6 nm 增加到38.3 nm.晶化行为的发生归因于在退火过程中,Pt-BMG 受热使内部的原子开始剧烈运动,在结构上发生拓扑重排.经过高温长时间退火,原子运动的弧度增大,越容易发生晶化行为.

图3 Pt-BMG 在铸态和在250 °C 退火时的XRD 谱图和结晶度与平均晶粒尺寸Fig.3 XRD patterns and crystallinity and average grain size of Pt-BMG as-cast and annealed at 250 °C

图4 为Pt-BMG 在铸态和在250 °C 退火15 min,2 h 和6 h 的硬度与折合模量分布图.结果表明,250 °C 退火样品的硬度和折合模量都高于铸态,分别从退火时间15 min 的5.66 GPa 和133.83 GPa增加到退火时间6 h 的8.65 GPa 和182.89 GPa,最大硬度和折合模量与退火时间15 min 样品相比分别增加了54.75%和44.09%.这是由于随着退火时间的增加,发生晶化的程度和晶粒尺寸逐渐增大,并且模量本身反映的是原子键合长度和键合能的变化,退火的热处理方式可以减小BMG 内部的原子间距,使结构变得更紧密,增加原子键合强度,因此增加了硬度和折合模量.尤其在退火时间6 h 时力学性能发生质的改变,归因于晶化的程度最高和析出的物质尺寸最大促使硬度和折合模量大幅上升.

图4 Pt-BMG 在铸态和在250 °C 退火15 min,2 h,6 h 的硬度与折合模量Fig.4 Hardness and reduced modulus of Pt-BMG in as-cast and annealed at 250 °C for 15 min,2 h,and 6 h

2.2 塑性动力学分析

图5(a) 为Pt-BMG 在铸态和在250 °C 退火15 min,2 h 和6 h 的载荷−位移(P-h)曲线与其对应的图5(b)SEM 压痕形貌图.P-h曲线上不连续的位移突变被称为pop-in 事件[38],代表高度局域化剪切带的生成,是剪切带在材料内部成核与扩展的表征[39].如图5(a)中的插图所示,pop-in 事件出可明显观察到不连续的位移突变到比较平滑、没有明显剪切台阶的变化规律.相对于铸态样品而言,随着退火时间的增加,剪切带数量的变化呈现先增加后减少的趋势.同时在SEM 压痕形貌图中不难发现,铸态和250 °C 退火15 min 和2 h 金属玻璃的压痕周围能够明显地观察到有不连续的层状凸起,凸起的层叠层是局域化剪切带的表现.由图5(b)可知,退火时间为2 h 的层状凸起最明显,表明此时生成的剪切带数量最多;而对于退火时间为6 h 时,通过形貌图难以观察到明显的凸起现象,表明此时产生的剪切带数量较少,这也与P-h曲线上pop-in 事件的变化趋势相吻合.

图5 Pt-BMG 在铸态和在250 °C 退火时的载荷−位移曲线与SEM 压痕形貌图Fig.5 Load-displacement curves and SEM indentation topography of Pt-BMG as-cast and annealed at 250 °C

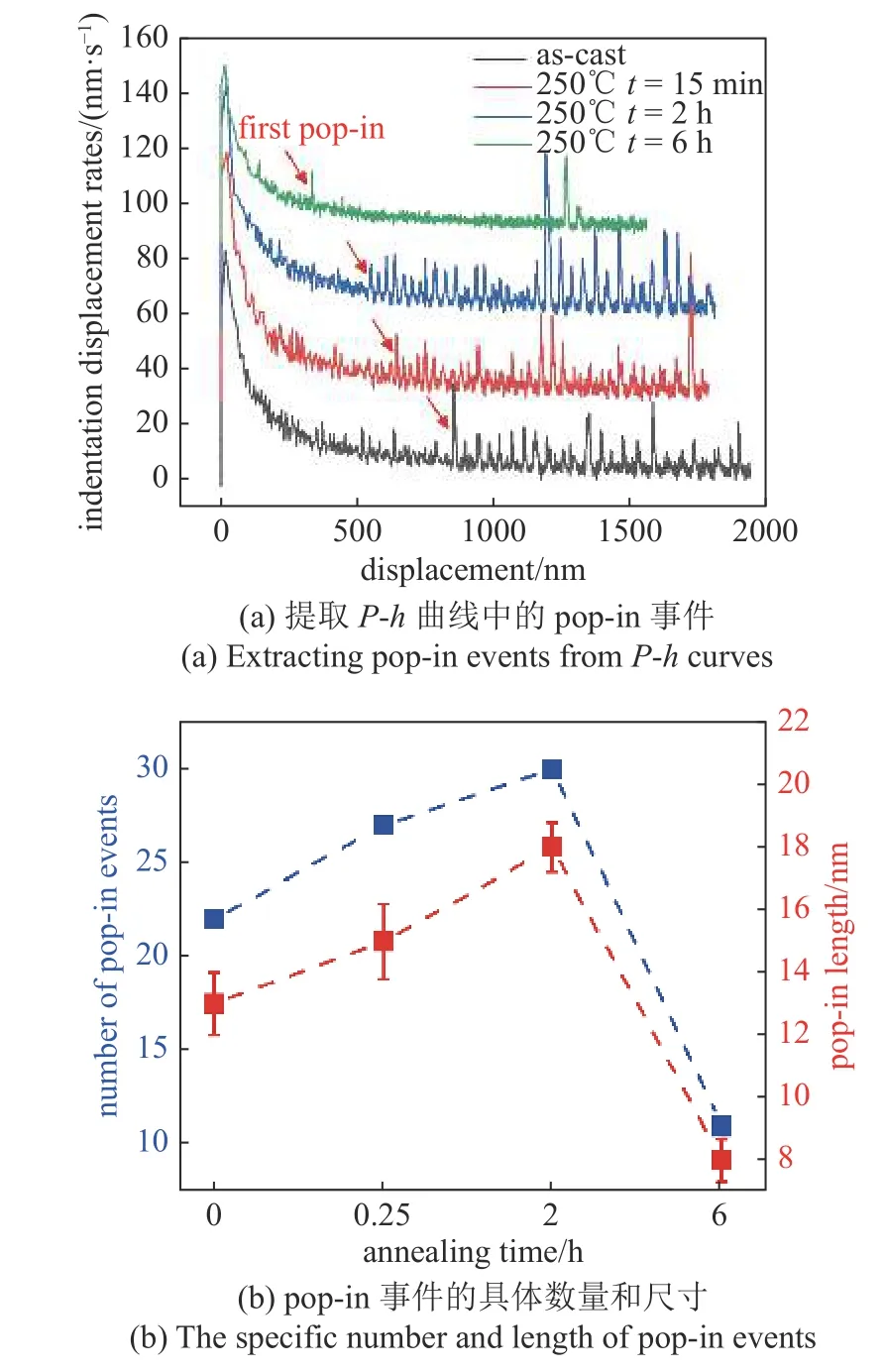

为进一步分析P-h曲线上的pop-in 事件,通过压痕应变(dh/dt)与压入深度的关系定量研究每条曲线上的pop-in 事件,随着压入深度的增加,会出现明显的弹塑性转变峰[39],如图6(a)所示.弹塑性转变峰代表压头在压金属玻璃时,刚接触产生的弹性应力,当应力超过屈服极限值时发生了塑性变形.由于Pt-BMG 没有像晶体所拥有的滑移面,当应力缓慢地进行积累,原子在受力的影响下发生局部流动形成剪切带,应力快速释放[14,40],在图中则表现为一个峰值.因此用峰的数量表征剪切带数量,峰高表征剪切带的尺寸.对于首次pop-in 事件的发生说明此时所施加的应力超过了其屈服极限,发生了塑性变形[41],首次pop-in 事件发生的位置已在图6(a)中用红色箭头标出.由图6(a)可知,首次pop-in 事件发生的先后顺序为退后时间6 h,2 h 和15 min 和铸态样品,并且随着退火时间的增加,发生首次pop-in 事件的载荷逐渐降低,Fas-cast(64.26 mN)>F15min(43.89 mN)>F2h(32.17 mN)>F6h(17.83 mN),是因为激活一个位错所需要的能垒比激活一个剪切带所需要的能垒低的多[42],随着纳米晶的增加,应力更容易在纳米晶内部以位错的形式发生,所以其载荷逐渐降低.

图6 Pt-BMG 在铸态和在250 °C 退火时的pop-in 事件Fig.6 Pop-in events of Pt-BMG as-cast and annealed at 250 °C

pop-in 尺寸代表的是剪切带大小[43],表现为图6(a)中峰值的高度,取峰高平均值为样品的pop-in 尺寸,pop-in 事件的具体数量和尺寸如图6(b) 所示.由图6(b)可知,在250 °C 的退火温度下,随着退火时间的增加,pop-in 数量呈现先增加后减少的趋势,且减少的幅度偏大,pop-in 尺寸表现为同样的变化规律.pop-in 事件数量和尺寸的变化规律说明,随着退火时间的增加,塑性流变从剪切台阶较小的少剪切带向多数剪切台阶较大的剪切带转变,再到退火时间6 h 趋于均匀塑性流动的转变方式,这与图5(b)中的SEM 压痕形貌图结果一致.出现这一现象的根本原因是纳米晶尺寸和结晶度对剪切带成核与扩展的影响[37],由于在实验上很难直接观测到塑性变形的过程,为更深层次探讨纳米晶尺寸对剪切带变化的内在机理,则采用分子动力学模拟方法对其进行分析.

2.3 塑性变形机理

基于实验的结果,为揭示金属玻璃在原子尺度下的塑性变形机制,利用分子动力学模拟研究剪切带在不同晶粒尺寸下的演变规律.在模拟中,通过引入不同直径的纳米晶,构建晶粒尺寸和结晶度依次递增的物理模型(见1.3 节).图7 为非晶态(D=0 nm)和结晶态(D=1.5,3.5,12 nm)在峰值载荷为700 nN 时的载荷−位移曲线,首次pop-in 事件的位置已在图中标出.由图7 可知,随着晶粒尺寸的增大,发生首次pop-in 事件的载荷逐渐降低,F0nm(558 nN)>F1.5nm(328 nN)>F3.5nm(299 nN)>F12nm(290 nN),是因为激活位错运动需要的能量比激活剪切带所需能量低的多,这与实验测得结果一致.另外,发现滑移台阶也变窄,这是因为相对于剪切带,位错具有“移动”特征,但位错在滑移过程中容易受到阻碍[44],因此塑性事件对应的pop-in 尺寸减小.为了进一步研究不同晶粒尺寸对金属玻璃原子流动的影响,利用剪切应变图去观察材料的塑性变形情况.

图7 分子动力学模拟不同晶粒尺寸的P-h 曲线图Fig.7 MD simulation of P-h curves of different grain sizes

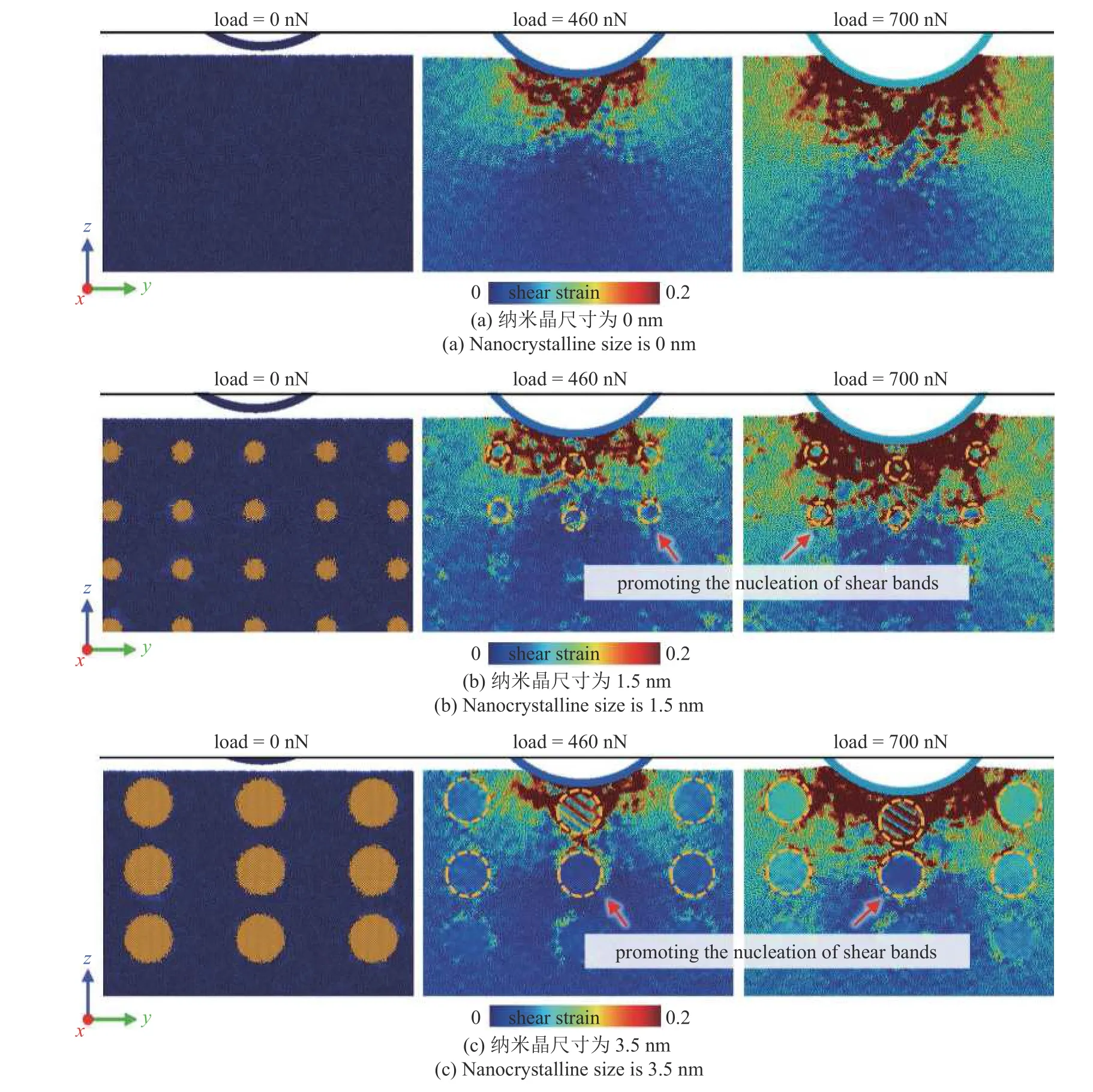

图8 为不同晶粒尺寸的Pt20Zr80金属玻璃在压痕下的剪切应变图.图8(a)~图8(d)中加载力为0 nN时,对应的是金属玻璃在压痕前的初始结构,其中图8(b)~图8(d)中的黄色原子代表不同尺寸的纳米晶体.图8(a)~图8(d)中加载力分别为460 nN 和700 nN 时,图中的红色原子为剪切转变区(shear transformation zones,STZs)是BMGs 变形的基本结构载体和最小结构单元,并在承载时演化为剪切带[45],黄色虚线圆圈代表金属玻璃在塑性变形过程中纳米晶的相对位置.由图8 可以看出,随着纳米晶尺寸的增加,其与剪切带之间的相互演化大致分为3 个阶段.首先是纳米晶尺寸从0 nm 增加到1.5 nm,从图8(b)可以观察到,此时纳米晶的尺寸偏小,在塑性变形过程中被STZs 所包裹或者溶解[46].当STZs 包裹纳米晶时,纳米晶会随着非晶态基体进行移动,并在纳米晶周围激活形成新的STZs.相比于铸态样品,剪切带的成核明显增加,促进了金属玻璃的塑性变形.

图8 不同晶粒尺寸的金属玻璃在压痕下的剪切应变图Fig.8 Shear strain maps of metallic glasses with different grain sizes under indentation

其次是纳米晶尺寸从1.5 nm 增加到3.5 nm,如图8(c)所示,纳米晶可以有效阻碍高度局域化的剪切带迅速传播,并分支出大量均匀分布的剪切带,使剪切带的传播路径沿着晶体外围传播,促进了剪切带的扩散.这时纳米晶可以看作是剪切带传播的起点和屏障[46],协同作用促成多个剪切带的产生,从而有效地降低了应力集中,避免了剪切带的进一步扩展.同时,在金属玻璃基体内会存在晶体−玻璃界面[47],此界面可作为剪切点的成核位点,促使更多的剪切带同时成核,形变不再局限于少数的剪切带内.相同的实验现象同时出现在SEM 压痕形貌图中,可以发现压痕周围能够明显地观察到不连续的层状凸起,如图5(b)所示.

最后是纳米晶尺寸从3.5 nm 增加到12 nm,如图8(d)所示,此时Pt-BMG 中的结晶度达到57%,纳米晶的数量已超过BMG 非晶态基体的一半,且硬度较高.在接下的形变过程中,一方面生成的较大纳米晶会完全阻碍剪切带的传播,并在晶体内部生成位错和滑移线来抵抗变形[48],同时较多的纳米晶会占据STZs 的首选位点,纳米晶的占据效应[49]从根本上改变了剪切带的传播路径,STZs 的激活受到抑制,剪切带的数量减少;另一方面在退火的过程中自由体积湮灭,使激活STZs 所需要的剪切应力增强,基体内部的STZs 不容易被激活,剪切带形成的倾向减少,所以在SEM 形貌上看到的就是不明显的层状凸起.

3 结论

本文结合纳米压痕实验和分子动力学模拟,研究了Pt-BMG 在铸态和在250 °C 退火15 min、2 h 和6 h 的力学性能和塑性动力学行为,通过模拟深入分析了退火样品中纳米晶尺寸与剪切带成核与扩展之间的相互作用关系,得出主要结论如下.

(1) 在250 °C 的温度下退火时,随着退火时间的增加,Pt-BMG 的硬度和折合模量分别从5.66 GPa和133.83 GPa 增加到8.65 GPa 和182.89 GPa,退火6 h 样品与退火15 min 样品相比硬度和折合模量分别增加了54.75%和44.09%.

(2) Pt-BMG 在铸态和在250 °C 退火时的载荷−位移曲线上的pop-in 事件,随着退火时间的增加呈现出可明显观察到的不连续的位移突变到比较平滑、没有明显剪切台阶的变化规律.通过SEM 表征,进一步观察到压痕周围的剪切带成核也表现为同样的趋势.

(3) 通过分子动力学模拟进一步发现,纳米晶尺寸与剪切带之间的相互作用关系分为3 个阶段.首先是小纳米晶被剪切带所包裹或者溶解,一起促进剪切带的生成;其次是纳米晶约束剪切带的传播并促进剪切带的扩散;最后是较大尺寸的纳米晶完全阻碍剪切带的传播,抑制STZs 的激活,减少剪切带的生成.