轨道交通牵引齿轮齿面接触分析及修形优化

颜 力,张鹏飞,王文健,王泽坤,王宇鹏

(中车戚墅堰机车车辆工艺研究所股份有限公司,江苏 常州 213000)

0 引言

牵引齿轮传动系统是轨道交通城轨、地铁走行部的关键部件之一,它是将电机输出扭矩传递给轮对以实现牵引的装置[1]。

齿轮修形是减少齿面偏载,降低齿轮啮入和啮出冲击的重要技术手段。但目前轨道交通牵引齿轮修形设计大部分还是根据经验,特别是主、从动齿轮均采用两端圆锥滚子轴承支撑的城市轨道交通齿轮传动系统,这种结构常认为齿轮副两轴线平行度非常好,不易出现啮合偏载,因此经验认为该类传动系统仅需要在主动齿轮上采用齿向鼓形修形即可使齿面接触均匀。

本文以某轨道交通齿轮传动系统为例,建立了Romax传动系统仿真模型,综合考虑了齿轮轮齿修形、轴系变形、轴承刚度、轴承游隙等因素对齿轮啮合状态的影响,通过齿面接触分析,发现该结构齿轮仅采用鼓形修形存在着偏载现象,并提出了齿轮修形优化方案。通过加载试验,验证了采用增加齿向斜度修形优化方案后,齿轮齿面接触均匀,可避免齿轮偏载。

1 设计输入

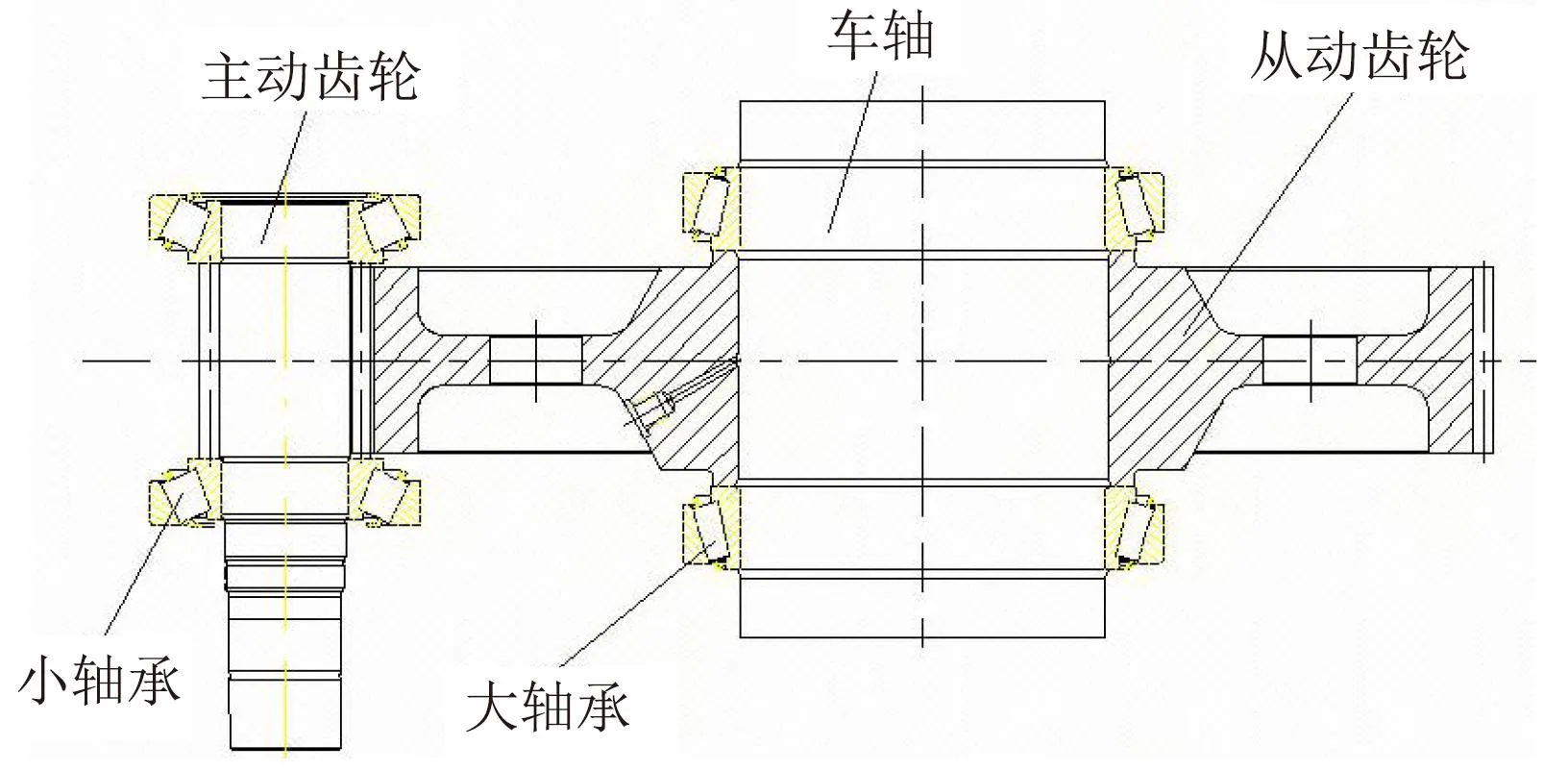

1.1 齿轮传动系统结构

轨道交通齿轮传动系统结构主要由主动齿轮、从动齿轮、大小轴承、车轴和箱体等组成[2]。主动齿轮通过小轴承两端支撑,从动齿轮过盈装配在车轴上,电机扭矩通过主动齿轮传递到从动齿轮,最后由车轴输出,如图1所示。

图1 齿轮传动系统

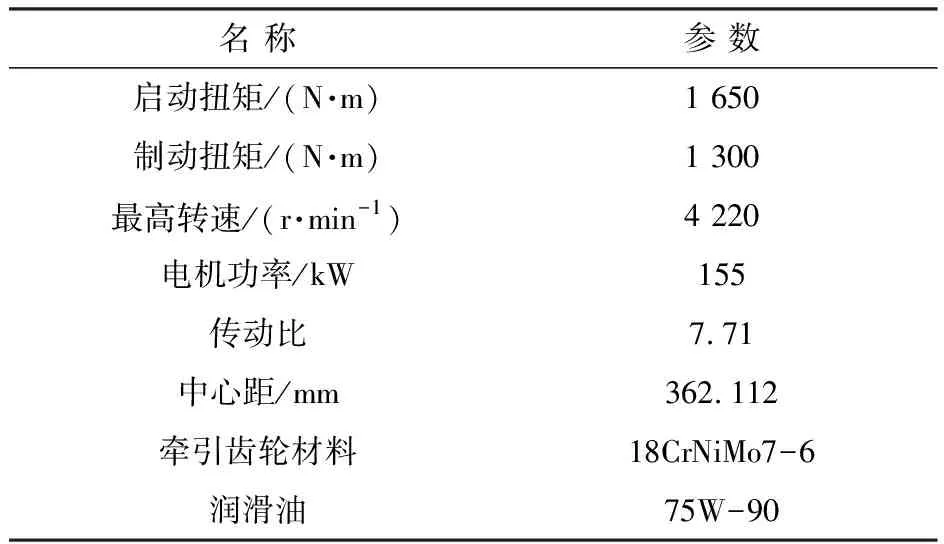

1.2 传动系统参数

轨道交通齿轮采用一级圆柱斜齿轮传动,启动扭矩、电机功率、传动比等传动系统参数具体如表1所示。

表1 传动系统参数

1.3 齿轮参数和尺寸

牵引主动齿轮和从动齿轮基本参数和齿轮几何尺寸如表2和表3所示。

表2 齿轮基本参数

表3 几何尺寸 mm

2 仿真模型建立

Romax被认为是世界上权威的传动系统仿真软件[3],本文按上述结构图建立了该齿轮传动系统Romax仿真模型(见图2)。并在主动齿轮轴头施加电机输入扭矩和转速,车轴为扭矩输出,车轴轮对处添加刚度轴承约束,齿轮箱吊杆座处施加刚性连接地面。通过Romax仿真软件可以充分考虑齿轮轮齿修形、轴系变形、轴承刚度、轴承游隙等因素对齿轮啮合状态的影响。

图2 传动系统仿真模型

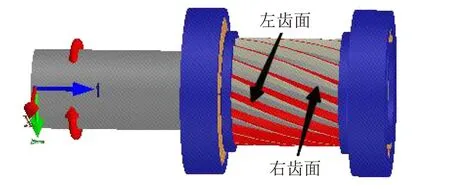

齿轮左右齿面的定义如图3所示。在齿轮修形方面,主动齿轮齿廓采用了齿顶和齿根修形,齿向修形由于主、从动齿轮均为两端支撑结构,采用了鼓形修形,其中中间鼓形量为10 μm,两端削边量为20 μm(见图4)。从动齿轮不修形,并在模型中导入主、从动齿轮相应修形参数。

图3 主动齿轮左、右齿面定义

图4 主动齿轮修形

3 齿面接触分析

Romax软件齿面接触分析是基于赫兹接触理论模型,斜齿轮的齿面接触情况可通过齿面啮合接触线载荷分析计算。由于在实际啮合的过程中,斜齿轮的啮合接触线是由点变化成线再变化成点的,所以要得到斜齿轮不同啮合位置时的法向接触载荷分布,可以用总法向载荷除以总啮合线的长度,得到在某具体位置啮合时的接触线单位法向载荷[4]。

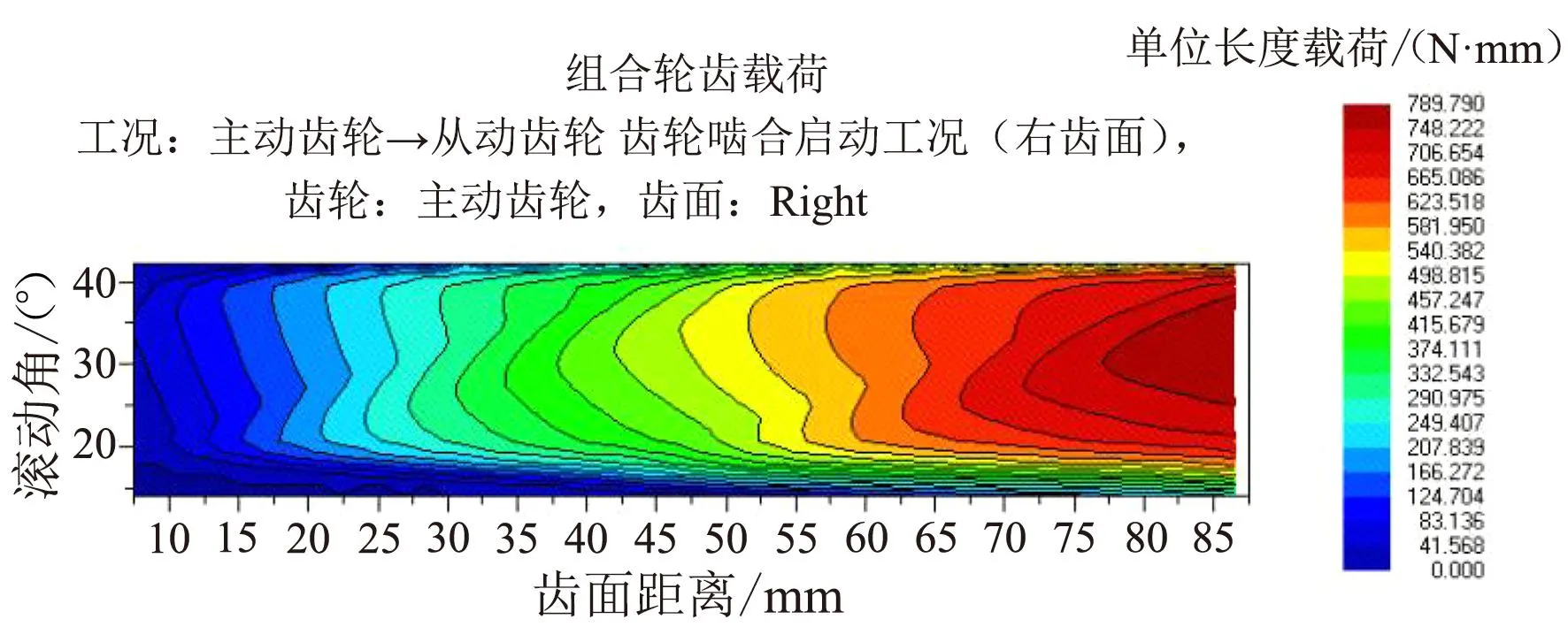

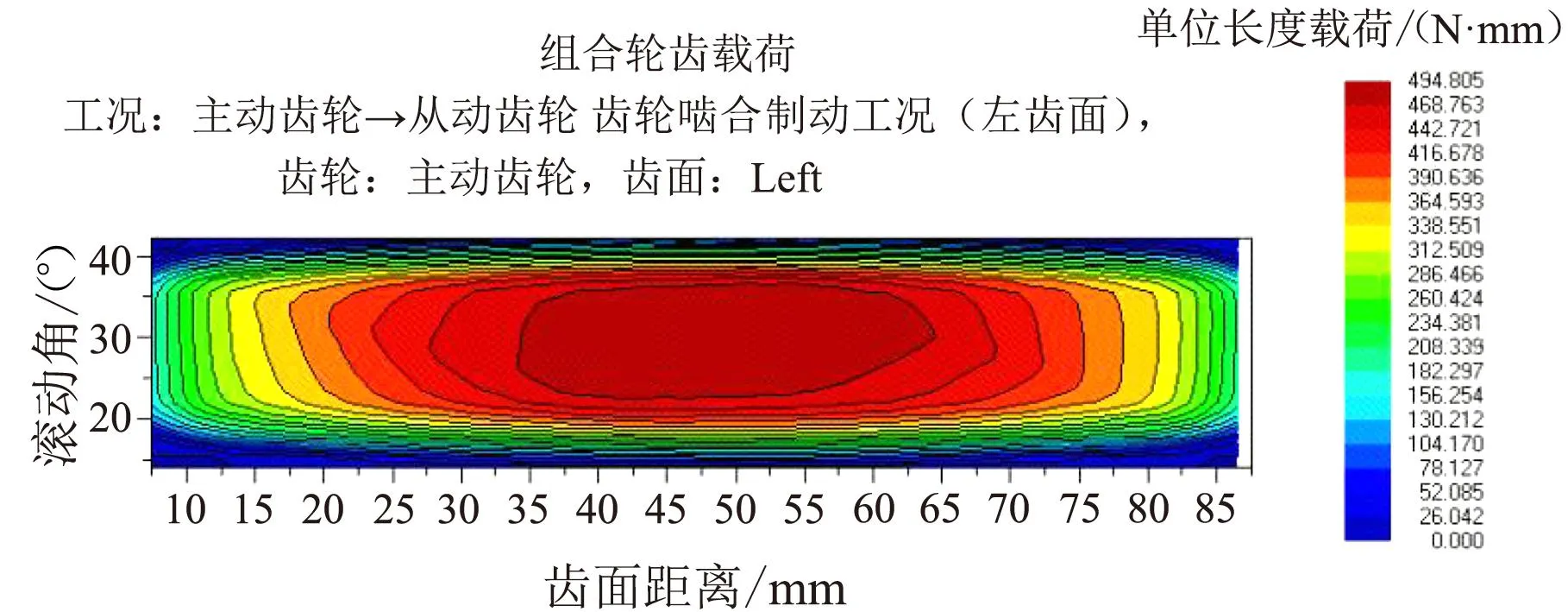

在Romax软件中分别计算了牵引齿轮在启动工况和制动工况左、右齿面从啮入到啮出整个工作齿面上各个啮合位置上的单位接触法向线载荷,并形成接触线载荷云图,如图5~图8所示。

图5 启动工况-右齿面啮合

图6 启动工况-左齿面啮合

图7 制动工况-右齿面啮合

图8 制动工况-左齿面啮合

由齿面接触线载荷云图可知,启动和制动工况下该牵引齿轮左齿面和右齿面存在比较严重的边缘接触,其中右齿面啮合传动时接触偏轮对侧,左齿面啮合传动时接触偏电机侧,并且左齿面啮合传动边缘接触更严重,其中启动工况左齿面单位最大接触线载荷达到1 008.5 N/mm。

图9~图10是左右齿面启动工况的啮合接触斑点分布,可见主动齿轮载荷左齿面明显偏向电机侧,右齿面偏向轮对侧,红色高应力区与运营5万km后的实物失效主动齿轮(见图11)的接触偏载剥离的痕迹十分接近。

图9 左齿面啮合斑点

图11 实物齿面接触痕迹

4 齿轮强度校核

轨道交通牵引齿轮的强度校核计算按照ISO 6336—2006标准,取载荷最大的启动工况作为计算输入工况。

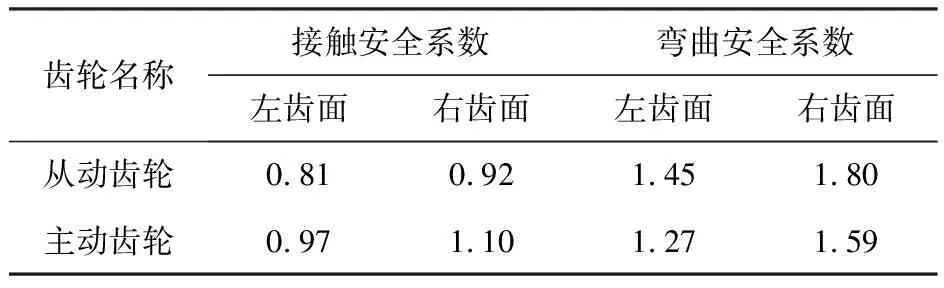

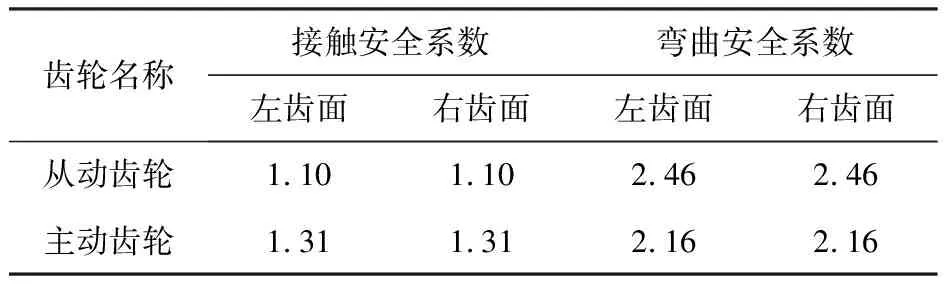

计算时考虑齿轮修形及齿轮啮合错位引起的齿面偏载分布,因此齿面载荷分布系数KHβ根据啮合接触线实际计算值,最终牵引齿轮强度校核计算结果如表4所示,对应表5推荐的最小安全系数,可见牵引主动齿轮的接触安全系数为小于低可靠度,不能满足设计要求。

表4 齿轮安全系数

表5 GB/T 3480—1997推荐的最小安全系数

5 齿轮修形设计优化

由上述分析和使用后实物齿轮接触痕迹可知,该对齿轮在工作中存在着啮合偏载,原设计齿向对称鼓形修形不适合该齿轮传动系统工况,因此须对主动齿轮的齿向修形重新设计优化。

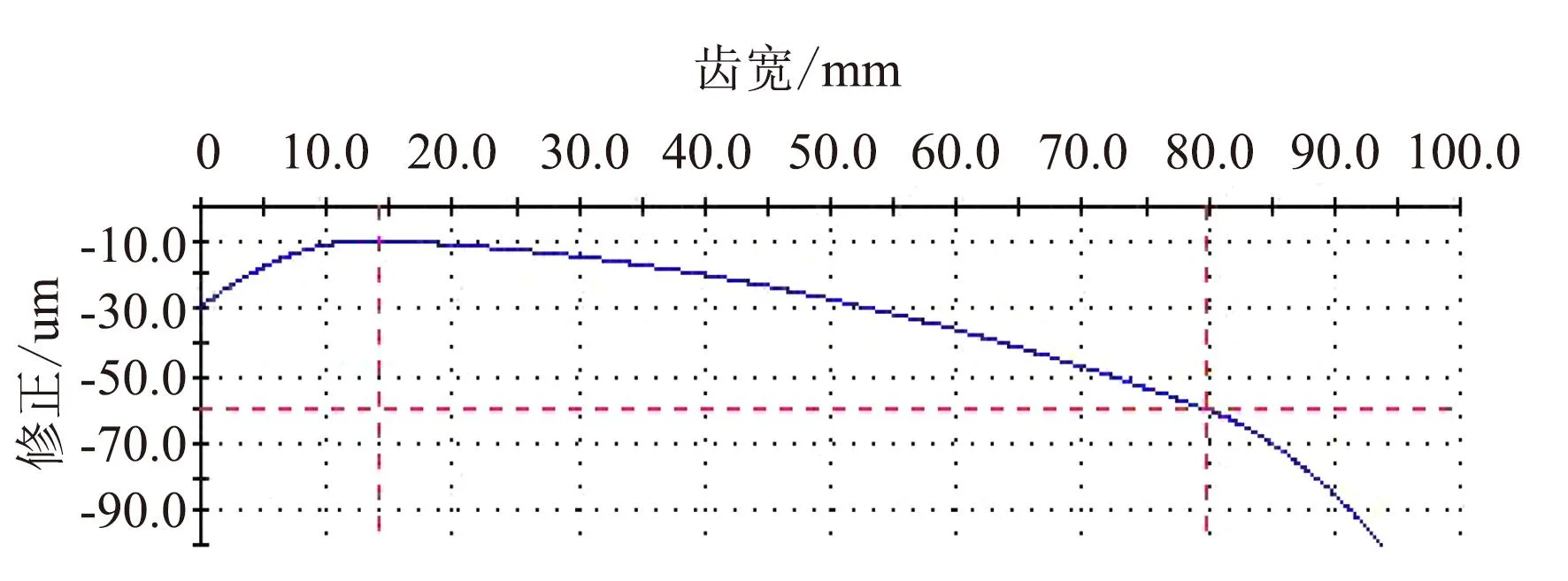

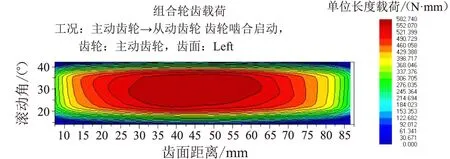

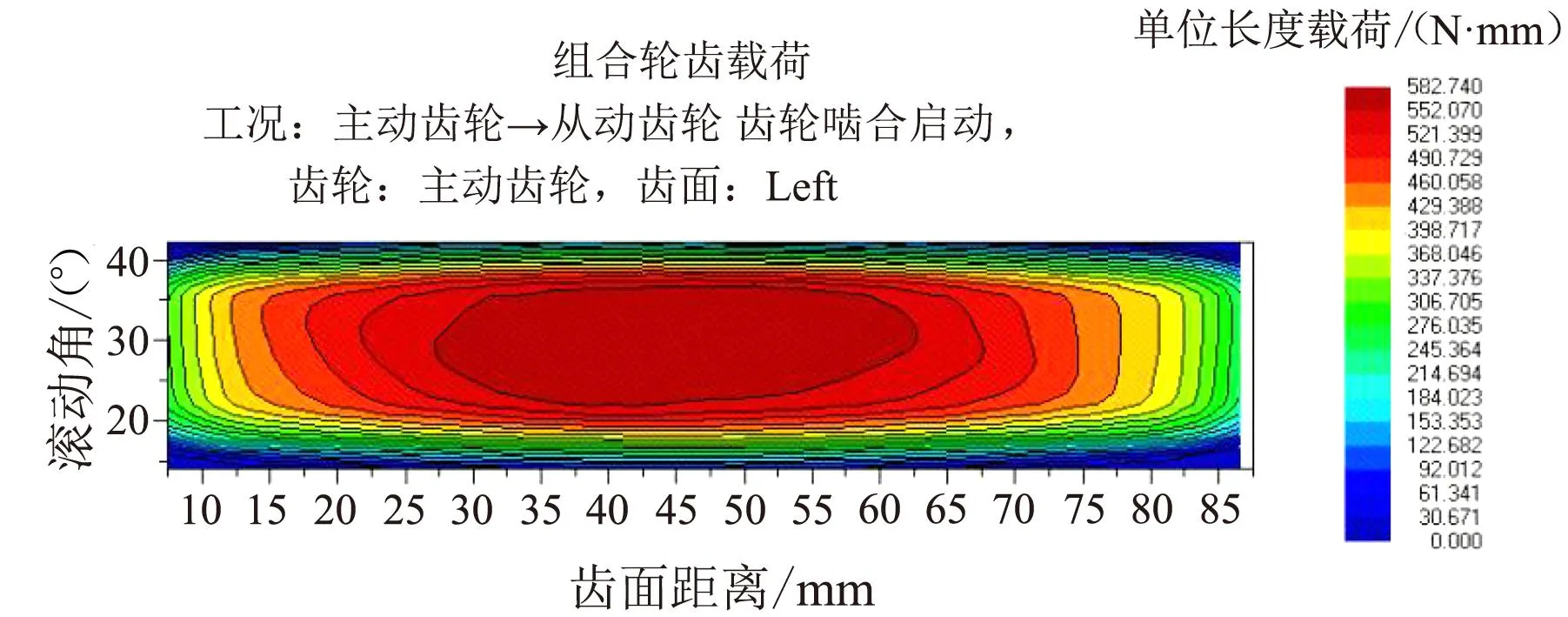

根据左右齿面的偏载情况,在主动齿轮左右齿面增加斜度修形量,斜度修形量为50 μm,齿廓修形不变,优化后的齿向修形如图12所示。并对优化后的齿轮齿面接触进行重新计算,结果如图13~16所示,可见齿面接触居中,最大接触线载荷为582.74 N/mm,较优化前下降了42.2%。牵引齿轮强度校核结果如表6所示,其中主动齿轮齿面接触强度提高到一般可靠度,弯曲安全系数达到了高可靠度,满足设计要求。

表6 优化后齿轮安全系数

图12 主动齿轮修形优化图

图13 启动工况-右齿面啮合

图14 启动工况-左齿面啮合

图15 制动工况-右齿面啮合

图16 制动工况-左齿面啮合

6 试验验证

牵引齿轮齿面接触状态试验验证需要在加载试验台上进行。本次试验的试验台采用电封闭结构(见图17),通过联轴节将2套齿轮箱的主动齿轮轴连接,负载电机(发电机)与驱动电机(电动机)分别连接齿轮箱的车轴端,通过调节负载电机和驱动电机转速及扭矩,即可模拟齿轮传动系统应用工况,实现对齿轮箱加载试验。

图17 加载试验

将优化齿轮修形后的2台齿轮箱作为主试和被试齿轮箱装配到加载试验台上,并在主动齿轮左右齿面刷一层刮研红丹油。按启动扭矩加载跑合时间360 h后,拆箱检查齿轮接触痕迹见图18,可见齿面两头红油均已跑合干净,左右齿面接触均匀,未见偏载痕迹。因此从仿真计算及加载试验接触痕迹检查情况看,优化后的修形设计能明显改善齿轮啮合偏载现象。

图18 优化后齿面接触痕迹

7 结论

综上分析,齿轮的齿面接触分析及强度校核结果表明原牵引齿轮在启动和制动工况均存在较大的偏载;其中主动齿轮右齿面啮合传动时载荷偏轮对侧,左齿面啮合传动时载荷偏电机侧;尤其是左齿面啮合偏载非常恶劣,计算的齿面接触安全系数小于最低可靠度,长时间运行会出现点蚀和剥离等齿面疲劳损伤。

牵引齿轮偏载的原因是原牵引齿轮对称鼓形的修形设计与该传动系统不匹配。经仿真分析和试验验证,通过对主动齿轮增加斜度修形优化可极大改善齿面啮合接触状态,齿面接触应力显著下降,提高齿轮强度和安全系数,满足使用要求。