一种制动夹钳单元结构改进的研究

顾家祯,曾梁彬,赫明胜,王宇超

(中车戚墅堰机车车辆工艺研究所股份有限公司,江苏 常州 213011)

0 引言

随着轨道交通车辆的提速,整车的稳定性对车辆轻量化有了更高的要求。国内外主机厂近几年推出了各种轻量化车型[1],轨道交通车辆制动系统中的制动夹钳单元,其轻量化特征有材料减重和结构改进2个方向。其中材料减重目前已有外部结构承载件采用钛合金材料替代铸铁材料[2],可减重25%,结构改进即通过改变零件造型及组件组成,以更优的结构实现制动功能。

轨道交通车辆轻量化可以减少材料使用和能量消耗,使得整车系统运行更加高效,为适应轨道交通车辆轻量化的技术发展趋势,下文对制动夹钳总成和停放制动缸进行结构分析和改进,设计实现了新的夹钳总成零部件,同时停放制动缸也由蓄能弹簧结构改成锁止式结构,对新的制动夹钳单元,进行了理论分析和试验验证,是制动夹钳单元轻量化结构改进[3]的一种探索。

1 制动夹钳总成设计

1.1 三点吊挂式制动夹钳总成

目前轨道交通车辆上的制动夹钳单元普遍采用三点吊挂安装方式,包含杠杆、吊座、闸片托、闸片托吊等主要的承载件,如图1所示,这些关键零部件均采用QT500、QT600等球墨铸铁材料铸造而成。该类型制动夹钳总成的各个承载件均能满足最大受力工况,而实际上动车组制动夹钳单元紧急制动下的制动气压仅为340 kPa,远小于800 kPa这一最大试验气压,且运用过程中绝大多数工况为1 N~4 N等级的低级别常用制动,制动气压不超过140 kPa,故在不降低制动夹钳总成零部件结构可靠性下,可以对上述零部件结构进行减重设计,提高材料利用率。

图1 三点吊挂式制动夹钳总成示意图

1.2 关键零部件结构改进

根据受力情况分析,吊座和杠杆主要承受制动夹紧力,闸片托吊主要承受垂向制动摩擦力,闸片托则既承受制动夹紧力又承受制动摩擦力,此外,各零部件在振动冲击情况下还承受一定的惯性载荷。为达到减重的目的,针对零部件的低应力区域进行如下改进设计[4]:

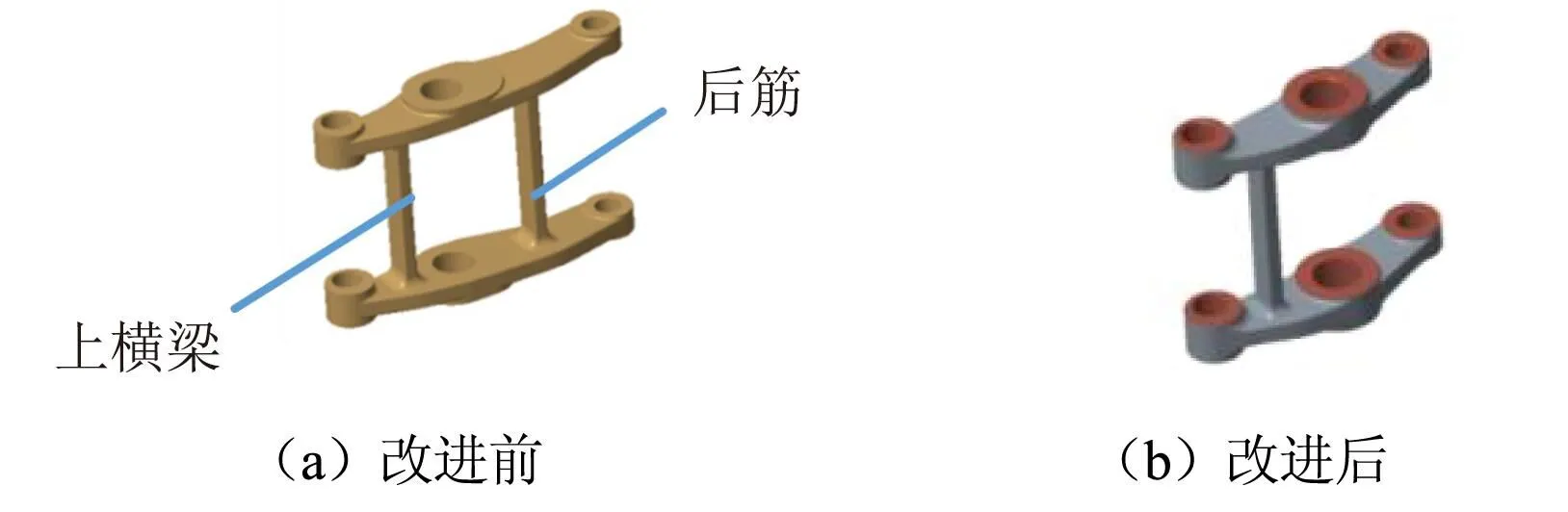

1)如图2所示,吊座不再独立设计颈部筋,使得吊座顶部的安装孔和上梁能一体化连接,同时取消了垂向筋,改变了上、下横梁轮廓和截面,提高了材料利用率。

图2 吊座改进示意图

2)如图3所示,杠杆取消了杠杆后筋,缩短了杠杆长度,同时在杠杆臂截面增加减重槽,大幅降低了重量。

图3 杠杆改进示意图

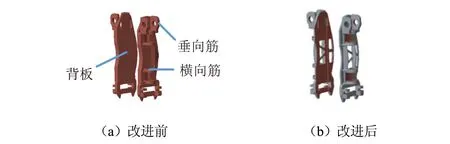

3)在闸片托背板低应力区域以镂空式设计增加减重孔,减薄垂向筋板,强化横向筋板(见图4)。

图4 闸片托改进示意图

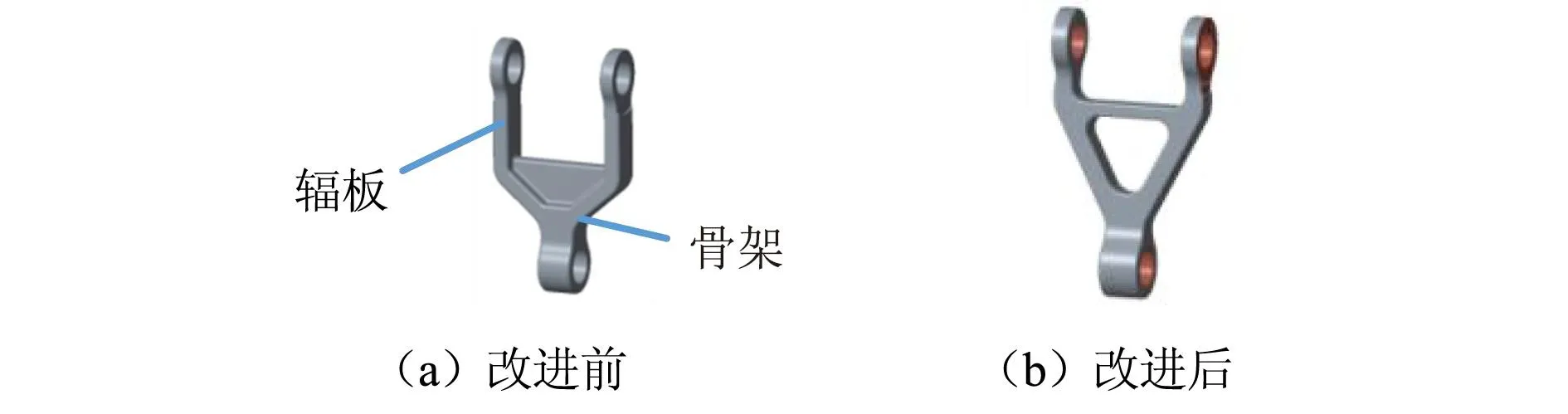

4)如图5所示,闸片托吊的辐板结构改为镂空式框架结构,优化了骨架形状。

图5 闸片托吊改进示意图

改进后的零部件将减轻制动夹钳单元总成的重量,但对销轴的强度要求更高,通过对制动夹钳总成的有限元分析和完整的制动夹钳单元试验,可以从理论和试验2个方面进一步验证制动夹钳总成的可靠性。

1.3 有限元分析验证

通过有限元计算分析模拟制动夹钳总成的静强度工况,从而确定制动夹钳总成的高应力部位,便于零部件的结构强度分析[5]。

改进后的零部件同样在有限元计算分析软件中以800 kPa充气气压的静强度工况进行模拟分析,应力云图结果见图6,其中吊架最大应力314.1 MPa,吊座最大应力156.1 MPa,杠杆最大应力287.7 MPa,闸片托吊最大应力13.44 MPa,闸片托最大应力170.7 MPa,仍符合零部件材料的强度要求。

图6 改进后制动夹钳总成应力图

2 停放制动缸设计

2.1 传统式停放制动缸

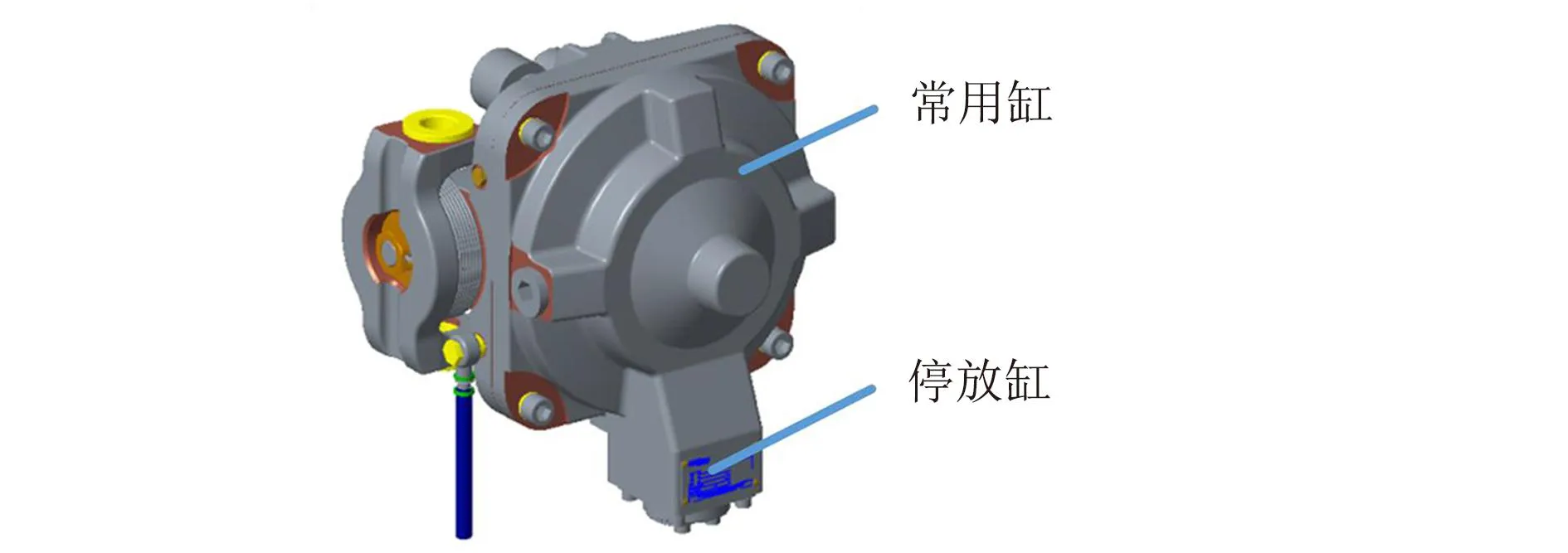

三点吊挂式制动夹钳单元采用传统式停放制动缸,这种停放制动缸为上、下分体设计,如图7所示,上半部分是常用缸,下半部分是停放缸。常用缸内一般包含制动缸体组件、间隙调节组件、调节轴组件等,停放缸包含楔形放大组件、停放缸体组件、蓄能弹簧组件、手动缓解本体组件等。

图7 传统式停放制动缸示意图

轨道交通车辆在行进过程中依靠常用制动缸发挥作用来减速或停车,停放缸需要始终充入压缩气体,当常用缸的制动缸体组件内充气后,气体压力转化为制动缸活塞轴向推力从而推动调节轴组件行进,制动夹钳总成施加制动。当闸片或制动盘磨损以后间隙调节组件补偿制动间隙,实现制动的稳定性。驻车制动后,停放缸体组件内的停放活塞在蓄能弹簧复位作用下,经过楔形放大组件推动常用缸产生制动动作。停放制动状态下,停放制动缸无法获得压缩气体作用,此时通过手动拉动引线带动手动缓解本体组件工作,可以进行制动释放,使得车辆恢复走行状态。

这种分体式的停放制动缸结构整体尺寸较大,零部件体积较大导致产品重量也很大,仅停放制动缸就达到了45 kg,更轻的停放制动缸是未来车辆整体轻量化需求的保障。

2.2 停放制动缸结构改进

一种改进设计后的停放制动缸如图8所示,也分为常用缸和停放缸2个部分。

图8 改进后停放制动缸示意图

1)常用缸部分和传统式制动缸类似,包含制动缸体组件、间隙调节组件、调节轴组件等;

2)停放缸部分取消了蓄能弹簧组件,改为停放锁止机构,改进后如图9所示,该图为停放制动缸背部视角的结构简化图,缸体中间为螺杆,螺杆固定在制动活塞中心部位,同时螺杆穿过带有内螺纹的棘轮。和传统式停放制动缸不同,制动活塞和常用缸内的制动调节机构没有同轴方向安装,而是垂直方向安装,制动活塞上有楔形结构的凸起,和制动调节机构组件相连。此外停放缸部分还包含图9中所示的锁止指、棘轮、螺杆、拉钩、推杆、停放缸体组件等,停放缸体组件又与外部的手缓解本体组件连接。

图9 改进后停放制动缸结构简化图

改进后停放制动缸的常用制动、间隙调整、停放制动和手动缓解的工作原理如下:

1)常用制动:停放缸体组件须始终保持充气缓解状态,图9中推杆带动拉钩克服锁止指上的弹簧力使得锁止指和棘轮保持分离,此时制动活塞在充入的气体作用下,棘轮旋转,螺杆沿着垂直于简化图方向前进,螺杆通过楔形放大组件推动调节轴伸出,从而制动夹钳总成施加制动。

2)间隙调整:间隙调整原理和传统蓄能弹簧式停放制动缸相似。

3)停放制动:停放制动时,需要先施加常用制动动作,然后停放缸再排出压缩空气,图9中推杆复位,从而锁止指在弹簧力作用下与棘轮啮合,再排出制动缸内气体后便会保持停放制动的锁止状态。

4)手动缓解:和传统蓄能弹簧式停放制动缸相似,手动拉动手缓解本体组件可以操控停放缸体组件,从而释放停放制动动作。

改进后停放制动缸结构具有如下优点:

1)常用制动和停放制动工况共用1个制动活塞工作,且制动活塞带有楔形放大结构,所以无论在常用制动还是停放制动工况下,都能产生制动放大的效果,即在较小的制动活塞面积下,也能产生较大的制动力,这种结构可以有效缩小缸体尺寸,从而减轻缸体重量。

2)停放缸不再作为停放输出力的载荷来源,而是控制锁止机构开闭,从而控制常用制动力是否维持施加状态的机构,即在制动气压释放后,制动缸机构可以使常用制动力继续保持下去,间接实现停放制动力的施加,因此不再需要传统式停放制动缸采用的蓄能弹簧组件,可缩小缸体高度方向尺寸,也可以极大简化结构和零部件,从而减轻缸体重量。

3 试验验证

试制结构改进的制动夹钳总成和停放制动缸,组装成制动夹钳单元,进行功能性试验、低温试验、冲击振动试验、疲劳试验和IP防护试验,如图10所示为部分试验示意图,各项试验结果均达到标准要求。

图10 试验示意图

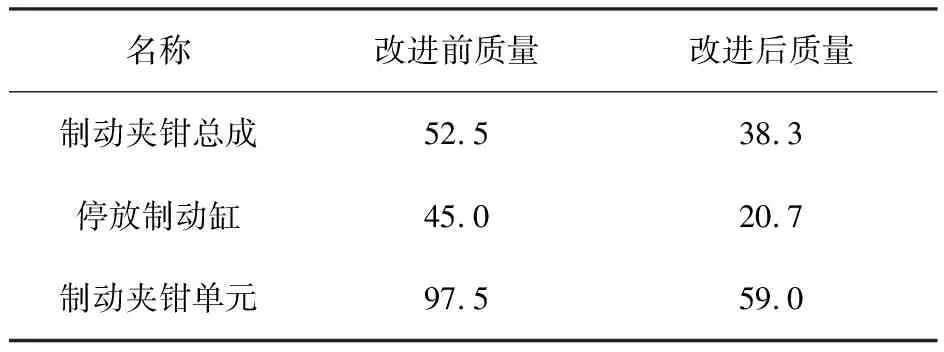

进行称重试验后,改进后的制动夹钳单元及组件重量如表1所示。改进后包含吊座、杠杆、闸片托、闸片托吊这些关键零部件的制动夹钳总成减重14.2 kg,停放制动缸减重24.3 kg,总计整个制动夹钳单元减重38.5 kg,减重占比39.5%,减重效果明显。

表1 制动夹钳单元改进前后质量对比 kg

4 停放制动输出力效率分析

结构改进后的制动夹钳单元停放制动输出力来源于常用制动力。根据停放锁止机构的工作原理,锁止指和棘轮之间的啮合关系会影响停放施加阶段停放制动力,使之不能达到理论输出值。当施加停放锁止动作时,锁止指与棘轮完全啮合,停放制动力的相对常用制动力变化量主要取决于缸体内传动机构、锁止机构零部件之间的配合间隙,该情况下的停放制动力传动效率理论上最高;当锁止指与棘轮的齿顶相接触时,此时棘轮未被锁住,在常用缸卸载后,棘轮仍会发生旋转,旋转一个齿距角度后,锁止指才将棘轮限位,随后处于保持状态,该情况下的停放制动力传动效率理论上最低。停放制动力效率η可用公式(1)计算:

(1)

式中:ΔFP为制动力减小量;FN为常用制动力;KL为夹钳杠杆刚度;ΔLC为制动缸回调量;p为螺杆导程;iC为制动缸放大倍率;n为棘轮齿数。

从上述公式可以发现,降低夹钳杠杆刚度、减小停放螺杆导程、增大制动缸放大倍率和增加锁止棘轮齿数可以提高停放制动输出力效率,但降低夹钳杠杆刚度可能导致杠杆强度、疲劳性能降低,减小停放螺杆导程可能导致螺纹发生自锁,增大制动缸放大倍率影响制动力曲线,增加锁止棘轮齿数会降低齿的强度,须综合考虑影响因素来确定其数值大小。

综合考虑上述因素的影响效果,对夹钳杠杆刚度、停放螺杆导程、制动缸放大倍率和锁止棘轮齿数进行调整,并进一步对优化后的制动夹钳单元进行停放输出力试验。在低制动气压下获得的输出力较小,无法满足停放制动使用需求,因此,停放制动通常在中高气压下执行。表2所示为结构改进后停放制动缸内锁止式机构在300 kPa~700 kPa制动充气气压下的常用制动和停放制动输出力试验结果,计算得出停放制动的传动效率在91%以上,高于传统弹簧蓄能式停放制动夹钳单元的停放传动效率(约80%)。

表2 常用和停放制动力

5 结论

本文针对三点吊挂制动夹钳单元,提出了一种采用全新锁止式停放原理的制动夹钳单元方案,结构改进后的制动夹钳单元经过试验验证,具有如下特点:

1)体积和重量都大幅度减小,能极大满足轨道交通车辆轻量化和紧凑化的要求。

2)改进后制动夹钳单元的停放制动力效率与夹钳杠杆刚度、停放螺杆导程、制动缸放大倍率和锁止棘轮齿数有关,优化后停放制动力效率超过90%,高于传统弹簧蓄能式停放制动夹钳单元。

3)相比传统弹簧蓄能式停放制动缸相对固定的停放制动力,结构改进的制动夹钳单元可以实现不同的停放制动力,适应性更强,使用更灵活。